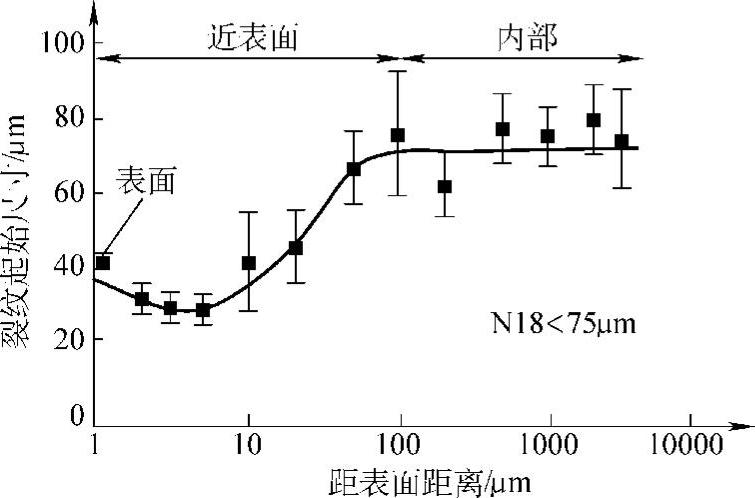

在N18(一种用于喷气发动机高压涡轮盘的粉末冶金镍基耐热合金)上,对低周疲劳试验所得数据及通过用扫描电镜对试样断口作系统检测所得数据进行分析,可以得出:裂纹起始于表面缺陷(孔洞或陶瓷夹杂物)的占试样的25%,起始于近表面(距表面小于100μm)的占试样的30%,其余起始于内部。图11.6-20所示为N18合金裂纹起始尺寸与缺陷埋深间的关系图。从图中可以看到,超过临界深度(100μm),疲劳裂纹起始的平均尺寸基本保持不变。据此,可将深度大于100μm处出现的裂纹起始定义为内部裂纹起始,而将0~100μm之间的裂纹起始定义为表面、近表面裂纹起始。在距表面5μm处的近表面缺陷危险更大,一种可能的解释是紧靠表面的近表面缺陷将会立即传向表面而后表现为一更大些的表面缺陷。以上的结果是十分有用的,从无损检测的角度看,这至少有助于我们明确多大尺寸、处于什么部位的缺陷是必须检出的。

图11.6-20 N18合金裂纹起始尺寸与缺陷埋深间的关系

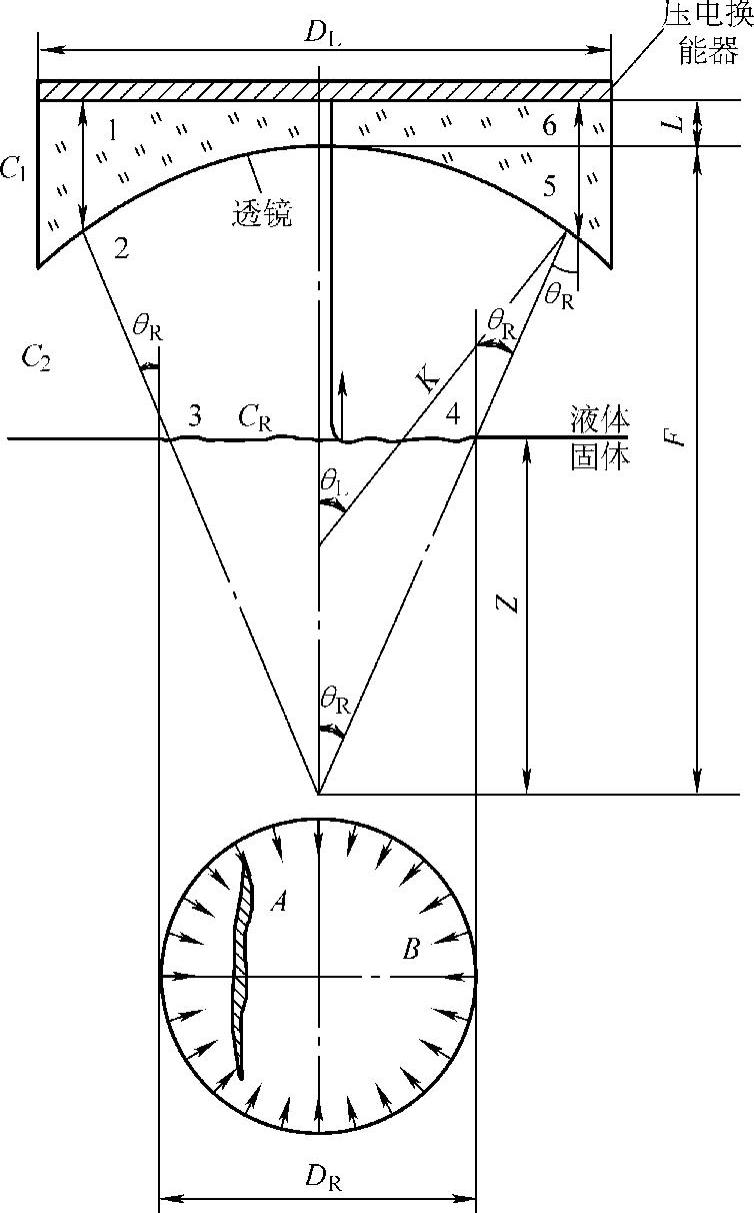

一种利用超声瑞利波检测这种近表面缺陷的方法示意图如图11.6-21所示。

出自压电换能器1的每条声线到达透镜2后折射,并以瑞利波角(θR)与试件表面3相交。换能器是圆形的,声线的会聚圆锥与试件表面相交,可形成直径为DR的输入圆。入射波通过模式转换成为瑞利波,并沿圆的直径方向横过试件到达远端4,在该处再反转换,经透镜5到达压电换能器6。

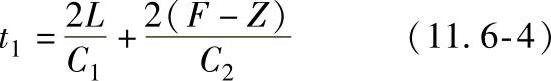

在透镜轴线上的声线从压电换能器到试件表面并返回所需的时间为

式中 L——透镜中心处厚度;

F——在轴线上的焦距;

C1,C2——在透镜和在耦合液中的纵波速度。

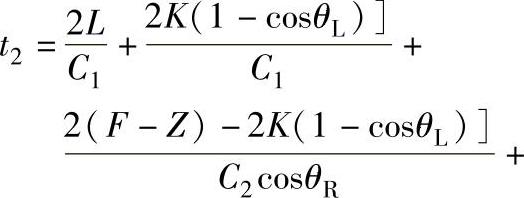

对于以瑞利波临界角入射的声线,来回一次所经历的时间为

(https://www.xing528.com)

(https://www.xing528.com)

式中K——透镜曲率半径;

θL、θR——透镜角和瑞利波入射角;

CR——瑞利波传播速度。

图11.6-21 利用超声瑞利波检测这种近表面缺陷的方法示意图

1、6—压电换能器 2、5—透镜 3、4—试件表面 A、B—缺陷

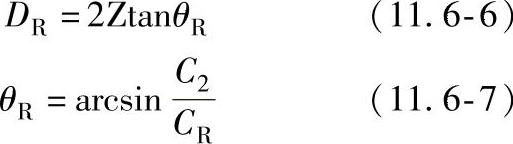

入射声线转换成瑞利波的输入圆直径DR和瑞利波入射角θR可分别用式(11.6-6)和式(11.6-7)表示:

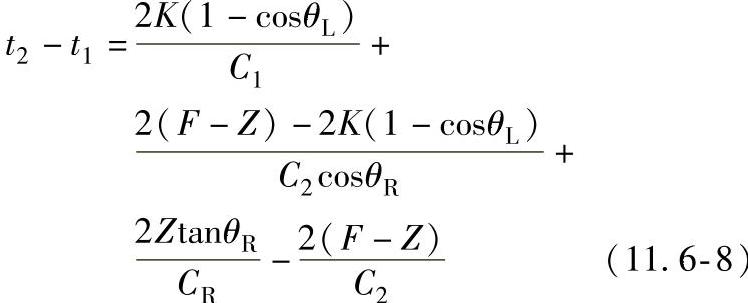

在直接从表面反射和横过表面进行的两脉冲之间的时间间隔(t2-t1)可由式(11.6-8)确定:

在仪器荧光屏上将t2、t1调到适当位置,即可由式(11.6-8)得到散焦距离(F-Z)。

在试件表面上出现可使表面波声线会聚束阻断、改变方向或改变幅度缺陷时,将会使压电换能器所接收到的信号幅度改变。如图11.6-21所示,当输入圆在缺陷A上从右向左扫过时,缺陷将阻断表面波;当输入圆扫过缺陷B时,除非B到达输入圆中心,否则它所阻断的声线较少。这样,缺陷A在整个圆径内将有大的信号幅度变化;而缺陷B除了处于输入圆中心外,幅度变化较小。此外,任何进入输入圆的缺陷产生反射脉冲,如图11.6-22所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。