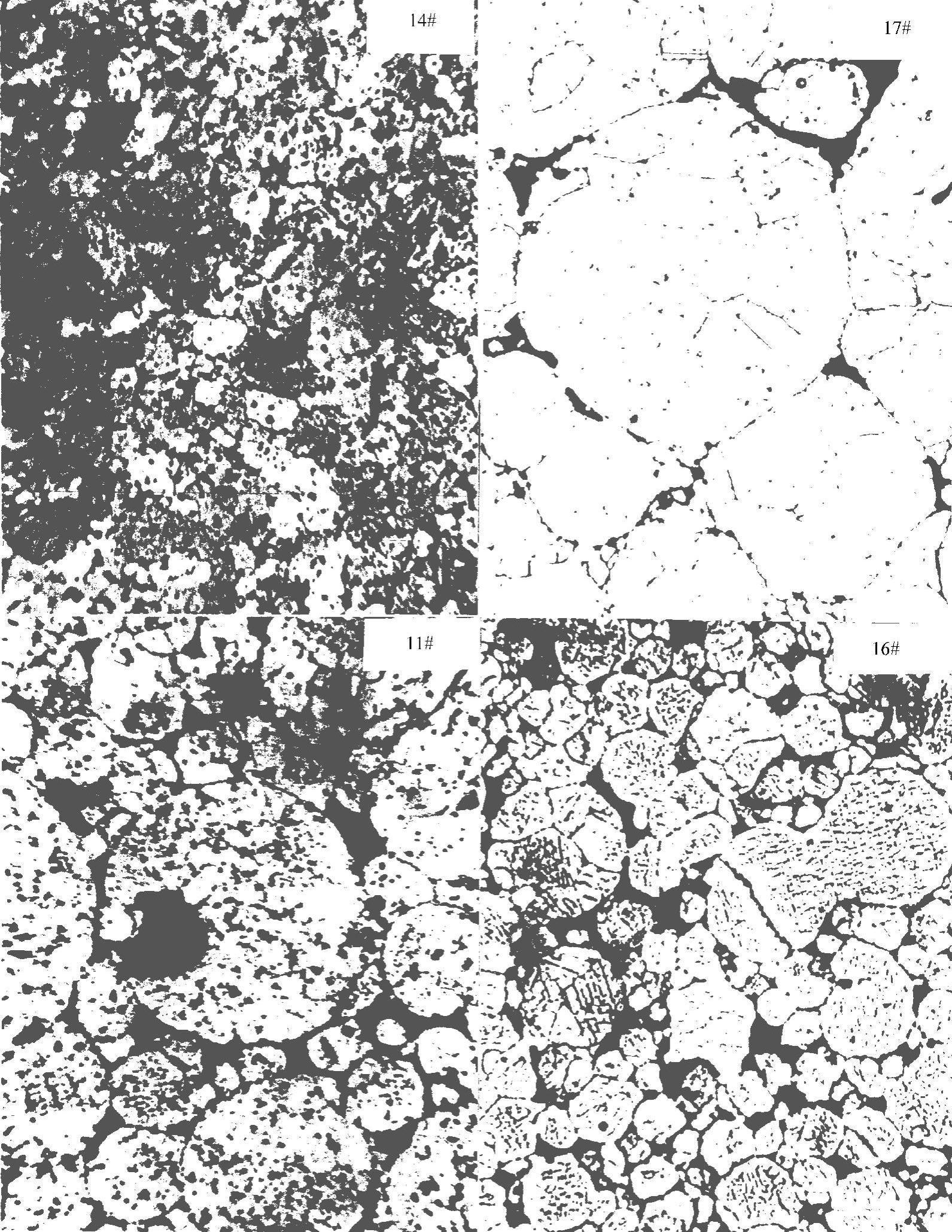

由雾化制粉、热等静压固结工艺所得的制件,热处理后的微观组织分析表明,其中可存在孔隙。FGH95粉末盘坯4个试样的微孔隙分布如图11.6-12所示。对于微小孔隙(如热诱导孔洞),因为其尺寸(约为5~10μm)远小于常用入射超声波的波长,并不会因波的散射而形成草状回波,但如能引起密度、弹性模量的改变,则可通过声速漂移的观测来评估。

图11.6-12 FGH95粉末盘坯4个试样的微孔隙分布(450×)

对于均匀各向同性多晶材料,当没有边界效应存在时,在该固体中行进的超声纵波速度和材料弹性模量之间的关系可表示为

式中 vl——超声纵波速度(m/s);

E——材料弹性模量(N/m2);

ρ——材料体密度(kg/m3);

μ——泊松比。

对于金属,μ≈0.3,故式(11.6-1)可写成

大量的试验表明,在粉末冶金制件中,E的增大(或减小)比密度的增大(或减小)更快,即弹性模量的密度导数大于1(|∂E/∂ρ|>1),而孔隙的出现恒导致密度的下降,故可用声速的漂移来评估材料中孔隙的含量。这在物理学上讲,就是如果介质的可压缩性较大,则一个体积元状态的改变需要经过较长的时间才能传到周围相邻的体积元,因而声扰动的传播速度就较慢;反之,声扰动的传播速度就会较快。

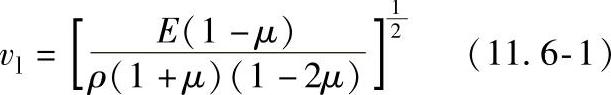

图11.6-13所示为用铝粉(-100目,纯度优于99.5%)在室温下单面压缩所得试样的相对密度与横波速度的关系图。(https://www.xing528.com)

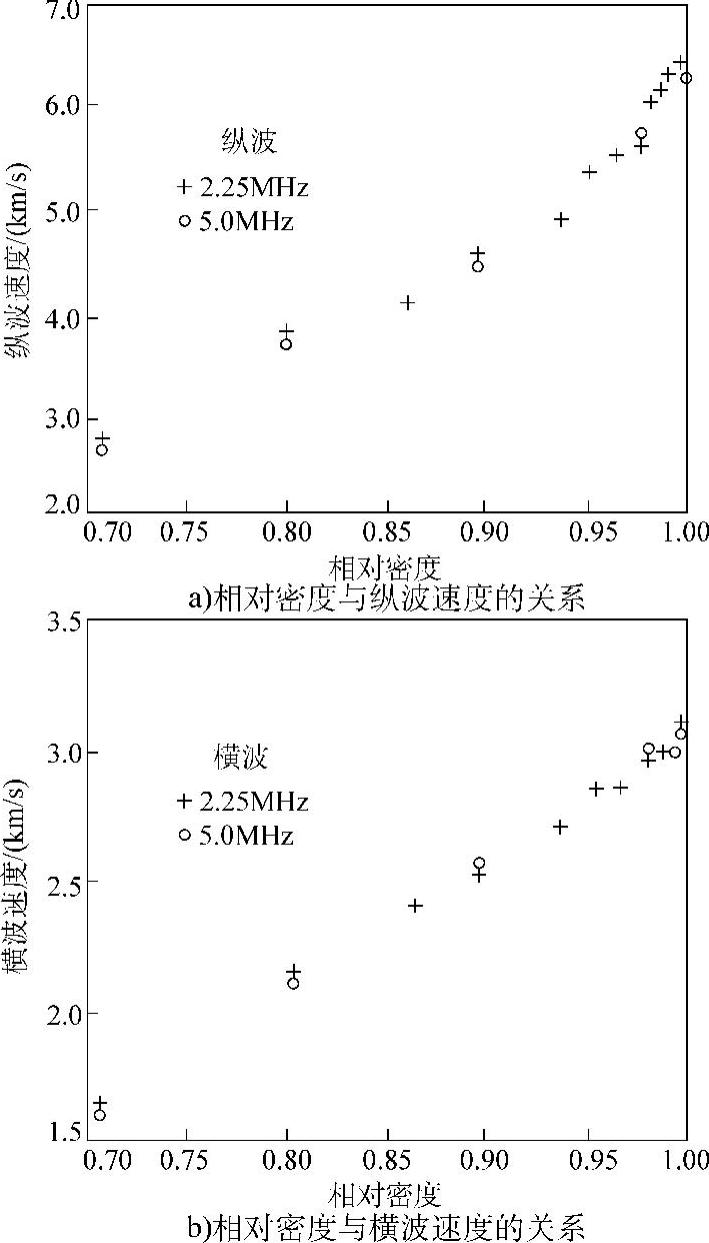

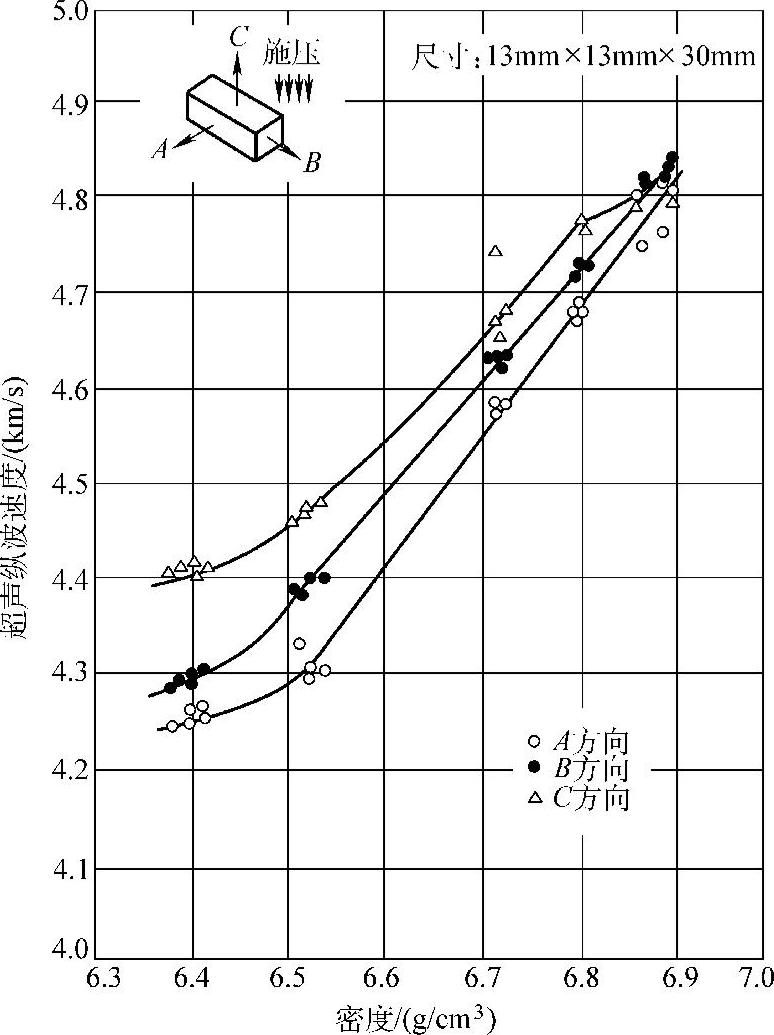

应该指出,除微孔隙的尺寸分布和其几何形状外,另一些变量如微小的成分变化、畴的择优取向、接触质点的各向异性对声速也有影响,这些变量可导致截距V0和斜率的不同,因此对于特定的材料和工艺建立准确的孔隙-声速关系是必要的。图11.6-14所示为两种铁粉末冶金件(NC100-24:一种经压缩的多孔材料;ASC100-29:一种水雾化铁粉制件)在三种烧结温度下的超声纵波速度与密度间的关系图。图11.6-15所示为对于同一试块,入射方向不同时的超声纵波速度与密度的关系图。此外,测试结果表明,在测量精度为1/1000时,晶粒尺寸大小对声速的测量没有明显的影响。

图11.6-13 用铝粉(-100目,纯度优于99.5%)在室温下单面压缩所得试样的相对密度与横波速度的关系图

图11.6-14 两种铁粉末冶金件在三种烧结温度下的超声纵波速度与密度间的关系图

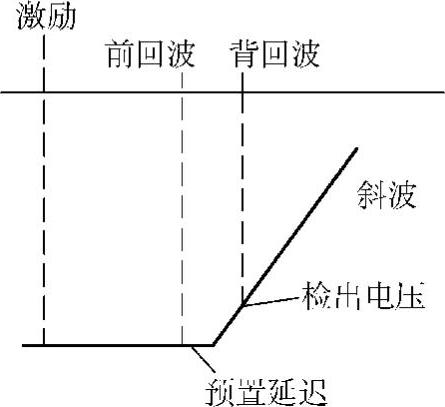

此外,即使在同一制件上,确也曾观测到微孔隙分布并不均匀而有聚集趋势。在一块经热处理的Rene′95粉末热等静压试样上,曾测得不同点处的超声纵波速度分别为v1=4.98×106mm/s和v′1=5.26×106mm/s;而在同一批制件的另一试样上测得的超声纵波速度则为v″1=5.94×106mm/s。这是值得注意的,这也说明对于重要制品采用超声波法来评价其均质性的必要性。对于形状简单的重要制件,可采用速度C扫描技术,以得到一完整的速度变化的平面图像。其原理是一斜波发生器在接收到试件前表面回波后被起动,当背面回波被接收到时,可测出电压,通过控制斜波发生器的起动时间和斜率,系统分辨力可达到信号传输时间的0.1%,当然试件下的表面必须平整且平行,如图11.6-16所示。

图11.6-15 对于同一试块,入射方向不同时的超声纵波速度与密度的关系图(频率2.25MHz)

图11.6-16 速度C扫描原理图

测量所用超声波的频率应与建立关系曲线时所用频率相同,因为在高孔隙材料中,孔隙率的相互连接会导致声波的多次散射而引起频散现象。速度会受频率的影响。测量方向也应标准化,优选的是压制方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。