1.检测对象

并非所有铝锻件都应进行超声波检测。在飞机制造业中,常用超声波方法检测的铝锻件为:

1)断面厚度不小于12.7mm,重量大于23kg,需大量机械加工和(或)实际上会承受横向拉伸载荷的大锻件。

2)断面厚度不小于12.7mm,重量为4.54~23kg,实际上会承受横向拉伸载荷的中等锻件。

3)用挤压或轧棒加工的小模锻件(重量小于4.54kg),可只对挤压或轧制的坯料作检测。

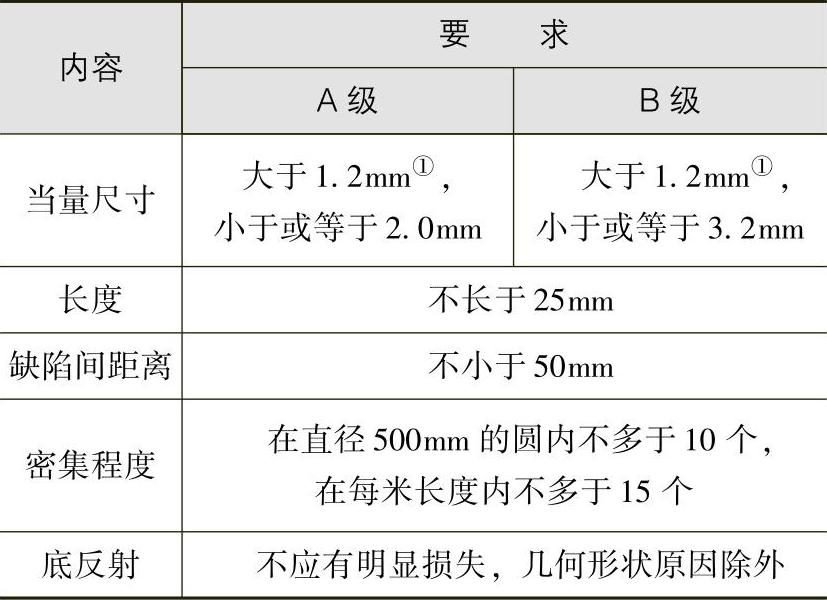

变形铝合金制件超声波检测验收等级如表11.2-5所示,铝合金制件超声波检测验收等级适用范围如表11.2-6所示。

表11.2-5 变形铝合金制件超声波检测验收等级

①小于1.2mm的指示可不予考虑。

表11.2-6 铝合金制件超声波检测验收等级适用范围

2.规范的编写与入射方向的选定

可参阅钢锻件的超声波检测部分。

3.纵波检测时的覆盖

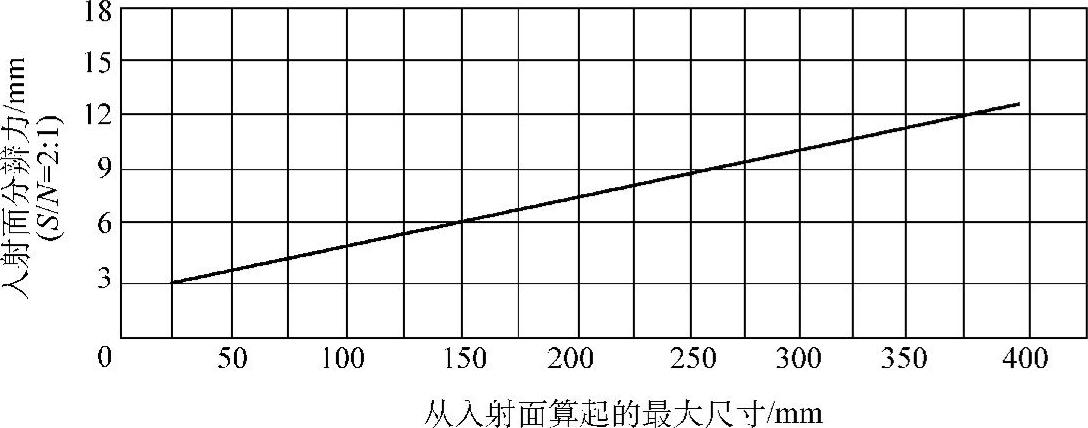

可参阅钢锻件的超声波检测部分。在未给定声进入面加工余量的情况下,铝合金锻件超声波检测时的入射面分辨力(信噪比为2∶1或更大时)的要求如图11.2-1所示。(https://www.xing528.com)

图11.2-1 铝合金锻件超声波检测时的入射面分辨力的要求

4.Al-Zn-Mg-Cu系变形铝合金锻件超声波检测

Al-Zn-Mg-Cu系变形铝合金最终热处理后,晶界析出物可引起入射声波的散射而影响缺陷的探测。这类合金制成的锻件需在固溶处理-空气冷却的热处理状态下进行超声波检测,以提高检测灵敏度,然后再进行最终的热处理,以获得所需的力学性能。

5.氧化膜的超声波检测

对氧化膜超声波检测,要求注意以下事项:

1)应在变形(锻造、轧制)之后进行,变形量一般需在80%以上,使声的反射面得以增大。

2)声的入射方向应与主流线方向垂直,且必须包括垂直分模面的方向。分模面处的金属流动往往最为剧烈,氧化膜呈现的面积往往也越大。

3)应在热处理工序之后进行超声波检测。氧化膜自身厚度很薄(约0.2μm)、与基体不脱粘时,超声波法难以将之检出。在热处理过程中液态时所吸附氢的膨胀,在热处理过程中析出的氢(可使基体含氢量下降37%)在氧化膜上的吸附,使氧化膜的被检出成为可能。

值得特别注意的是,我们曾用直径为1.2mm的平底孔试块调整超声波检测仪灵敏度,使其反射波幅度为荧光屏满刻度的80%,以致检查18mm厚的2024-T851铝板时未发现任何缺陷,但在断口上可出现大量的呈灰色的氧化膜。在另一板上,将反射信号幅度不同(分别为荧光屏满刻度的25%和20%)的两部位进行断口分析,氧化膜面积(分别为5.6mm2和4mm2)均远大于直径1.2mm的平底孔孔底面积(1.13mm2),但在灰色氧化膜上出现的亮白色圆点的面积(分别为0.9mm2和0.7mm2)与反射信号幅度是很适配的,而这些亮白点正是氢的吸附区。由此可得:如果除氢良好而氧化膜过滤不好,所得产品中的氧化膜用超声波是难以可靠检出的,即使因吸附有少量氢而出现反射信号,其幅度与真正氧化膜面积也并无关系。在有可能出现上述情况时,应对产品进行取样断口分析。锻件成形时的多向变形,可使无氢吸附的氧化膜与基体脱粘,从而可较易用超声波法检出。

至于氧化夹杂,用超声波是可有效检出的。

6.铝合金锻件缺陷的解剖观测

铝锻件超声波检测时,发现有一相当大的反射信号,解剖观察仅发现小的气孔。进一步分析,在切开材料后进行机械加工但不进行磨光,而用液体荧光渗透法进行检测,观察到了一条清楚的线状缺陷指示;将剖面进行磨光,又看不到有什么;经再次机械加工并用液体荧光渗透法查核,缺陷再次显现。此过程重复三次,每次磨光就不能发现缺陷。经进一步研究,缺陷属分层缺陷,其面积大到足以产生所观察到的相当大的超声波反射信号。之所以观察不到,是因为在磨光的过程中材料的塑性流变致使缺陷被遮蔽造成的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。