1.枝晶间偏析

是在锭子中心最明显出现的微观偏析。熔炼锭的高倍检测,显示出少Nb的枝晶干,而在枝晶干间的区域则包含伪共晶的Laves相及NbC相。如2.4.2节所述,延长热扩散处理可在很大程度上消除这种成分上的差别,但在经均匀化的锻件上,仍可显示出这种由较白的腐蚀共晶枝干和较暗的腐蚀枝晶间区域形成的(黑)花斑纹。对于含高Nb的INCO-718合金,含Nb质量分数(5.0~5.5)%,微观区域性的偏析是不可避免的,但肉眼可见的明显大面积的暗腐蚀区均应作高倍检查。对于特定的锻件,如果暗腐蚀区中金属间化合物(如Ni3Nb、碳化物、碳氮化物)的集聚超过一定的限度,则是不可接受的,它对室温抗拉强度影响不明显,但对高温持久强度和疲劳性能可有较大影响,往往造成性能波动。应该指出,这种枝晶间偏析现象不应与下述的黑斑(条带)偏析相混淆。

2.黑斑(条带)偏析

对制件的横断面作低倍、高倍检查,可显示出有暗的腐蚀点,可以是单个的,也可以是集聚的,即黑斑。在纵断面上,这可有一定的长度,因而又称为条带偏析。这些是相当粗大的富Nb偏析,是碳化物、Laves相、μ相和其他金属间化合物相的集聚。与枝晶间偏析相比较,尺寸粗大不容易通过均匀化消除,锻造裂纹往往首先在这条带组织区发生。对黑斑(条带)偏析的出现,常有严格的规定,如航空发动机规范:如果任何“缺陷”被确定为黑斑(条带)偏析,则该锭甚至该炉次的整个产品均应拒收。

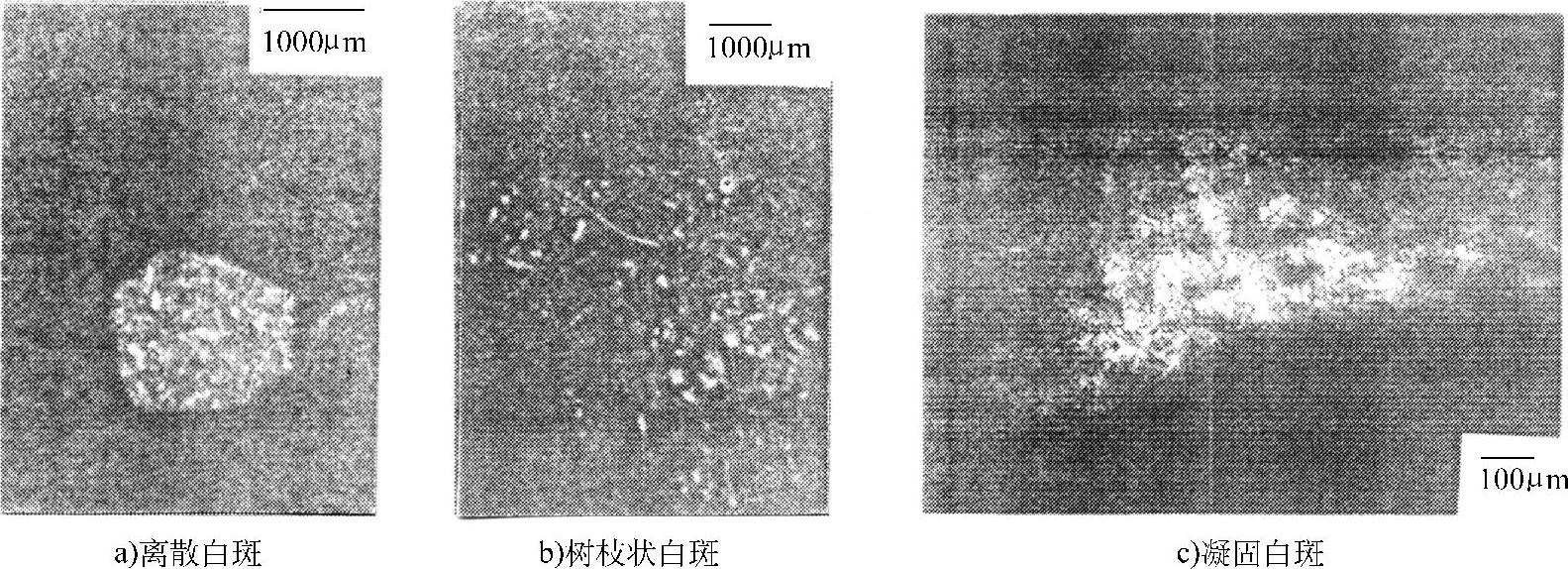

3.白斑

在INCO-718合金中强化元素Nb、Ti、A1贫化的部位,与周围基体相比,腐蚀后呈白色区,即白斑。白斑分为三种类型:

1)离散白斑:看起来发亮,有清晰的边界、晶粒尺寸可与基体相同或稍大;铌贫化,钛、铝、钼微贫,白斑有时伴有氧化物、氮化物、碳氮化物质点的集聚,是脏离散白斑;如果集聚相当得大,常可出现裂纹。

2)树枝状白斑:有树枝状外貌,与基体有扩散的界面,元素的贫化比离散白斑小得多,树枝状白斑通常也不干净,可伴有夹杂物。(https://www.xing528.com)

3)凝固白斑:与基体之间的界面是扩散而不是分立边界,化学元素的贫化是非常小的,晶粒尺寸是否比基体粗,取决于热机械处理史。图10.2-23为三种白斑的比较。白斑的出现能影响强度和疲劳性能,而伴有孔洞、污染或不洁物的白斑是完全不能接受的。

4.外来夹杂物

氧化夹杂可能在电极制备或重熔时由外界杂质所引起,如炉子的耐火材料、铸锭模的耐火材料。金属夹杂物可来自电极,如电极焊接的飞溅;也可来自重熔过程,如铸模的清理残屑。

图10.2-23 三种白斑的比较

5.其他

GH4169合金在应用中也曾发生过问题,如BH4109合金转子叶片是通过电化铣工艺制造的,并且经此工艺生产的该材料转子已经批量生产和实际应用,应该认为工艺是成熟的;但在一整体GH4169合金涡轮转子的长期试车即将结束时,发生叶片齐根折断,经确定是疲劳断裂。经过分析,是因电化铣时在叶片上形成严重的晶间腐蚀,腐蚀的晶间成为缺口,降低了材料的疲劳性能,导致发生故障。采用磨粒流工艺,清除晶间腐蚀后,一直应用正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。