铝合金中的夹杂物主要是氢和氧化铝夹杂,包括氧化膜、氧化夹渣。

氢是可明显溶解于铝中的唯一气体。铝中含有气体的问题是由于在凝固点,液体与固体金属中氢的溶解度差别很大(约为20∶1)而产生。在金属固化期间,氢脱离溶解状态形成气泡,这可在铸件和铸锭中形成疏松,在薄板上引起泡和在锻件中引起光亮鳞皮。

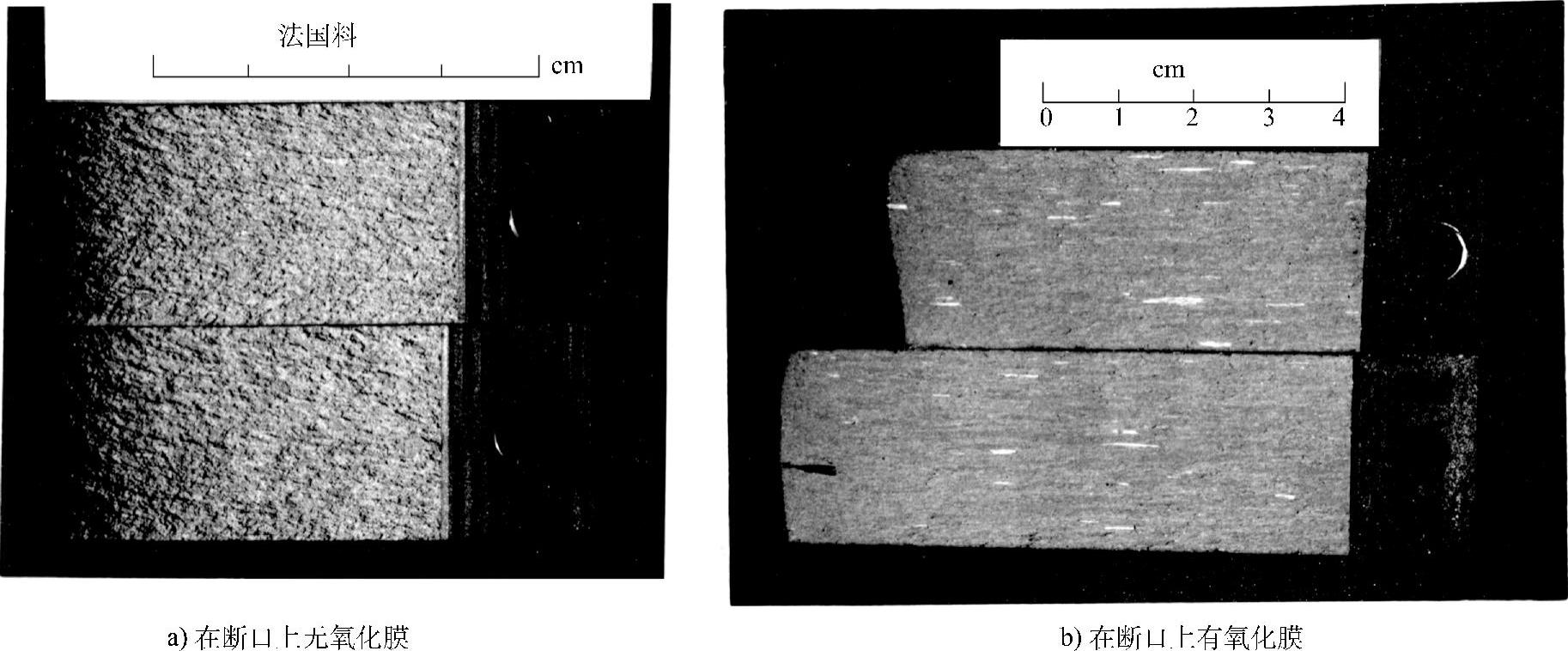

氧化膜是在高温条件下,处于熔融状态的铝与空气接触后,在表面立即生成的Al2O3薄膜。随着温度的增高,厚度逐渐增加而塑性下降,最后碎裂落入熔融液中。Al2O3的密度(3.9g/cm3)比铝的密度(2.29g/cm3)大,本可迅速沉降至炉底。但实际上,由于这种悬浮氧化物的大小和所吸附氢含量的不同,有的沉在炉底,有的上浮至表面,有的则悬浮于熔体之中,形成铸锭内部缺陷。这与称之为氧化夹渣的颗粒状氧化物是完全不同的。在热塑性变形过程中,氧化膜可在变形方向上扭转并准确按金属流线分布,如图10.2-4所示。在断口上,氧化膜具有小平台(如图10.2-5所示),因合金成分不同,氧化膜具有不同颜色,可为亮黄色、灰色或深黄色。氧化膜降低短横向的抗拉强度、塑性和疲劳性能,并使疲劳性能数据有很大分散;氧化膜可成为可疲劳断裂的起源。注意:熔体中的氧化膜如果不吸附氢,在加工过程中与基体是可以粘合的,用超声波法难以检测。

图10.2-4 出现在铝合金叶轮上的氧化膜(https://www.xing528.com)

氧化膜超声波检测的要求及注意事项是:①应在变形(锻造、轧制)之后进行检测,变形量一般需在80%以上;②应在热处理工序之后进行检测,氢的膨胀可使氧化膜更易被发现;③入射方向应与主流线方向垂直;④入射方向必须包括有垂直分模面的方向,分模面处的金属流动往往最剧烈,氧化膜呈现的面积往往也越大。

图10.2-5 断口形貌

此外,在实际生产中,熔融铝通常还会含有以下夹杂物:炉衬、流槽的碎片,操作工具因遭腐蚀而造成的碎片,以及不熔性夹杂沉淀物,如金属硼化物、金属碳化物等。夹杂物的无损检测可用超声波、涡流等方法进行,可参阅本手册相应章节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。