对新购进和使用中的渗透检测材料定期的质量控制,是进行可靠渗透检测所必需的。如果新的渗透检测材料已被污染或生产工艺改变,则渗透检测过程的有效性可完全被破坏。在检测渗透材料是否受污染时,首先要确保所检测的试样是否真正具有代表性,应将渗透液充分地混合均匀,使其沉淀物质或分离物均包括在样品中;储存渗透液样品的容器必须清洁,容器不被渗透材料腐蚀和渗漏。

1.渗透液性能的校验

(1)外观荧光渗透液和着色液在白光下观察应清澈透明、色泽鲜艳、无杂质或污物,着色液应是红色。荧光渗透液在黑光灯照射下,应发出黄(绿)色荧光。

(2)润滑性荧光渗透液和着色液应很容易润湿铝板表面。把渗透液涂到清洁光滑的铝板表面,并涂抹成薄膜,10~15min后观察,薄膜层不应起泡或收缩。

(3)腐蚀性在磨光的MB8镁合金、LC4铝合金和30CrMnSiA钢的试样上评定。按100mm×10mm×4mm的规格加工成试样,把试样清洗干净并干燥,然后将试样分别置于三个玻璃试管中,试管中的渗透液为50mm。把试管用橡皮塞塞紧,置于(50±1)℃的恒温水槽中,经3h后,将试样从试管中取出,用沾无水乙醇的棉花擦净并干燥,用目视查看试样表面有无失光、变色或腐蚀现象。

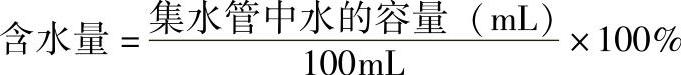

(4)含水量水洗型渗透液的含水量用水分测定器来测量。测量方法如下:取100mL渗透液和100mL无水溶剂(如二甲苯),置于容量为500mL的圆底玻璃烧瓶中,摇动5min,使其均匀混合;用电炉、酒精灯或小火焰煤气灯加热烧瓶,并控制回流速度,使冷凝管的斜口每秒钟滴下2~4滴液体。含水量按下式计算:

标准中规定,水洗型渗透液的含水量不应超过5%。

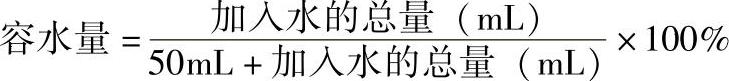

(5)容水量水洗型渗透液在开口槽中使用时,需要测量其容水量,测量的方法如下:取50mL渗透液置于100mL的量筒中,以0.5mL的增量逐次往渗透液中加水,每次加水后,用塞子塞住量筒,颠倒几次,并观察渗透液是否有混浊、凝胶、分层等现象,检查灵敏度是否下降。记录逐次加入水的含量,当出现混浊、凝胶或检测灵敏度下降现象时为止,则:

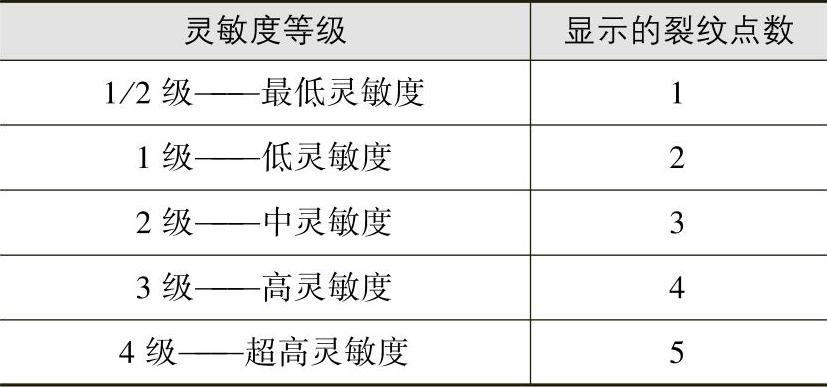

(6)灵敏度使用中的渗透液的灵敏度,以使用中的渗透液与未使用过的去除剂或乳化剂和显像剂组成渗透系统,按渗透检测标准规定的工艺操作对渗透系统监测试块(PSM)进行检测。各灵敏度等级的渗透液所显示的裂纹点数应不少于表8.1-3的规定。

表8.1-3 各灵敏度等级的渗透液所显示的裂纹点数

灵敏度等级的测试需要使用相关标准材料。测试标准试块是由钛和镍合金制成的,标准试块带有细小的疲劳裂纹。

标准试块首先用相关的标准渗透系统进行操作,用光度计测量频率的亮度值。其目的是为了校准测仪器。随后将标准试块清洗干净。用待检测渗透系统重新进行操作,其结果显示的亮度值应不低于相关标准材料的亮度值。

目前,这样的性能鉴定标准试块只有一套,美国空军是资格授权机构,并且保存着标准试块。因此,非鉴定的测试试块是用各种其他试块来完成的。现在使用镀镍铬层裂纹试块来代替疲劳裂纹试块,成为目前常用的裂纹试块。

(7)荧光渗透液的亮度荧光渗透液的亮度应使用标准荧光亮度检测仪或等同的仪器进行测量。

1)试样的制备。在检测前,用非荧光性的易挥发溶剂(如无水乙醇),将标准样品和被测样品进行稀释,其比例为1份样品对24份溶剂。两种渗透液应分别稀释在相同的溶剂中。把溶液搅拌均匀后,各注入到一个适当的广口容器内,然后立即将截成适合夹在标准荧光亮度检测仪样品支架上的干燥滤纸浸入每一份溶液中,抽出滤纸,夹在夹子上,在空气中竖直干燥15min,滤纸与夹子的接触面要尽量小。对于标准试样,应准备6片滤纸试样;对于被测试样,应准备5片滤纸试样。

2)试验程序。将标准试样中的一张作为主试样,用以调节仪器;在黑光条件下比较标准试样和被测试样;每次一片,仅在一面测出读数并记录试验结果。5片标准试样与5片被测试样应交替检测,以补偿仪器读数的漂移。

将被测试样的荧光亮度值和标准试样进行比较,应处于标准渗透液亮度的90%~110%。

(8)渗透液的可去除性在用渗透系统监测试块(PSM)检测荧光渗透液的灵敏度时,常常同时进行去除性试验。当试块的吹砂面清洗不净时,会有强的荧光本底,这样会降低缺陷显示和表面的对比度;如果渗透液很容易清洗,缺陷中的渗透液也将会被洗掉,从而降低检测的灵敏度,特别是对于较宽而浅的缺陷。

当进行去除性试验时,将试块浸入被测渗透液中,然后将试块以大约60°的角度滴落10min,再放入冲洗设备中冲洗30s。冲洗设备应装有两个喷嘴,喷洗水的表压为0.2MPa,水温为21℃±3℃。再在(66±3)℃的干燥箱内干燥90s,与用相同灵敏度的标准渗透液按同样方法处理的试块在黑光或白光下进行对比,使用过的渗透液的本底不应多于相同灵敏度等级的标准渗透液的本底。

如果用的是后乳化型渗透液,渗透以后,先用水预洗几秒钟,随后浸入到乳化剂中。乳化时间应尽量短,一般最长不超过2min。再用水压为0.2MPa的水冲洗,经过热风干燥或在干燥箱内干燥后,在白光或黑光下进行对比。

2.乳化剂性能的校验

乳化剂中最常见的渗透液污染源是在浸渍操作过程中,从被检试件上乳化下来的和滴落下来的渗透液。渗透液会降低乳化剂的乳化能力,使得乳化剂的有效性减弱。当渗透液的污染达到足够高的浓度时,将会损害其乳化能力。

在黑光或白光下观察时,荧光渗透液和着色渗透液与其相匹配的乳化剂的颜色应有明显的差别。

乳化剂的去除性校验以未使用过的乳化剂和渗透液为标准,与使用过的乳化剂和渗透液的乳化性能进行比较,若低于标准时,应为不合格。

乳化剂污染的校验方法如下:

1)取两块吹砂钢试片,溶剂擦洗或蒸气除油,并冷至室温。

2)将使用过的乳化剂与标准的后乳化型渗透液混合,涂覆在第一块试片上。(https://www.xing528.com)

3)将标准的乳化剂与标准的后乳化型渗透液混合,涂覆在第二块试片上。

4)两试片均倾斜45°角,经滴落、清洗相同时间,喷嘴与试片垂直,离试片表面约30cm。

5)试片在热空气烘干箱中干燥或吹干,并施加相同的显像剂进行显像。

6)在黑光或白光下观察,若两块试片底色相似,则使用中的乳化剂仍可使用;若相差悬殊,应更换乳化剂。

亲水性乳化剂的浓度可用折光仪进行检查,当浓度与标准乳化剂的浓度变化相差3%时,则该乳化剂按不合格处理;喷涂用乳化剂的浓度用折光仪检查时,其浓度不应超过5%。

3.显像剂性能校验

(1)外观用于荧光渗透液的显像剂,在黑光的照射下,不应比相应的标准显像剂呈现较多荧光。用于着色液的显像剂,应能提供一良好的对比背景。

(2)干粉显像剂的校验干粉显像剂应是一种颗粒很细、附着性很强的干燥、松散、轻质的白色粉末。在使用过程中,不应结块和聚结成颗粒。对于重复使用的显像剂,应在黑光灯下检查荧光污染程度,检测的方法是在平板上撒一层薄薄粉末,在10cm直径的范围内观察到10个以上的荧光斑点时,即为不合格。干粉显像剂的密度应定期校验,具体试验方法是:

1)把容量为1L的烧杯精确称重,记录下烧杯净重。

2)在烧杯中装满干粉显像剂,并在侧面轻轻敲击,使其下沉,用刮刀或直尺刮平烧杯顶部的显像剂。

3)把烧杯中的显像粉精确称重,记录其总重量。

4)用总重量减去烧杯的重量,即为干粉显像剂的密度。其值应不大于130g/L。

(3)非水湿显像剂悬浮性的校验将非水湿显像剂充分搅拌,取25mL置于25mL的量筒中,静置15min,观察显像剂沉淀之后的分界线。分界线离上表面距离应不大于2mL的刻度。

(4)水湿显像剂的校验试验方法与非水湿显像剂悬浮性的校验方法相同,要求分界线离底面不低于25mL量筒的一半高度(即12.5mL)。

4.渗透检测材料中硫和卤素检测

1)硫和卤素对被检材料的影响。渗透检测材料中的硫以离子形式存在,在高温时与镍基合金接触,会发生热腐蚀(热脆);渗透检测材料中的卤素离子与钛合金和不锈钢接触时,在应力存在的情况下,会产生应力腐蚀和脆化。

2)硫和卤素含量的规定。用于镍基高温合金、不锈钢、钛合金,特别是核电站部件的渗透检测材料,对其所含硫和卤族量应加以限制。因此,许多规范都对硫和卤族总含量做出规定,但是所有的规定都是假定在最坏条件下做出的;也就是说,所假定的是以检测后部件上的渗透材料清洗不掉,以及部件在加热到一定温度时,渗透检测材料中分解释放出的元素与金属部件能起反应为前提的。

3)硫和卤族含量的要求。当渗透检测材料用于检测镍基合金、不锈钢和钛合金时,按ASTM D129和D808方法分析测得的硫和卤族总含量应不得大于1%。为了适应需要,有些标准提出了更加严格的要求,允许极限值比ASME规范(锅炉和压力容器规范)的规定还低(如表8.1-4所示)。

表8.1-4 渗透检测材料的最低氯化物和硫含量(1977)

渗透检测材料中,氯化物和硫含量是配渗透材料使用的配料不纯的结果。因此当材料由同一或不同厂商购买时,其材料的规格不同、购买时间不同,其杂质水平均可能有变化。

4)硫或卤素离子化合物的重要性。离子化的和非离子化的硫或卤素之间,其本质有所不同。事实是,元素被离子化,它才能侵蚀金属或与金属反应,产生新的离子键。硫和卤素通常有无机和有机形式之分。无机形式的硫和卤族一般很易离子化,所以易与金属有效反应;有机形式的硫和卤族往往被牢固地束缚,这些元素对金属来说,可能是静态无害的。因此,离子化的硫和卤素能侵蚀试件,应采用无害的、非离子化的、无污染的渗透检测材料。因热或化学作用而分解的产物往往是离子化的化合物,对金属可能产生侵蚀。

5.用于液态或气态氧系统部件的渗透法检测

航天系统在推进器和生命保障系统中采用液氧(LOX)或高压气态氧(GOX),检测这些部件存在一个难以克服的问题。因为所有的有机化学试剂在一定程度上与LOX或GOX起反应,而许多普通成分的渗透液都是由有机物组成的,即使有机成分的浓度很低,但通过蒸发或积累,总是存在浓缩的可能性。

因此,用于液氧设备检测的渗透系统在与液氧接触时,它需具有不与其反应的特性。这还必须与检测缺陷所需要的高灵敏度结合起来。这意味着研制渗透检测系统时,要求其具有检测关键试件表面缺陷的能力,同时对液氧设备来说是安全的。

采用不与液氧反应的渗透系统时,只限于几种卤代烃液体,这些卤代烃液体可用作渗透剂。这种类型的氟油完全不挥发,与液氧完全不反应,而且还可以抑制液氧与溶解在氟油中或完全被其浸湿的染料发生反应,抑制液氧与任何其他表面上的残余物或污物发生反应。

氟油的溶解能力差,为了增加溶液中染料的溶解浓度,把二氯甲烷挥发性溶剂与氟油结合使用。二氯甲烷对很多有用的荧光染料有很强的溶解能力,因此可确定适当高的染料浓度,这一点是提高检测缺陷灵敏度所必需的。并且,将渗透液施加到被检试件表面后,易挥发成分挥发掉,示踪染料的浓度增加,使剩余下来的渗透液薄层亮度变得更强,提高了渗透液检测的灵敏度。

去除材料及其在与液氧无反应渗透液上应用的方法与蒸发型渗透液的使用方法类似,只需要使用能够溶解渗透液氟油载体和荧光染料成分的去除剂溶剂即可。

一种效果极为满意的与液氧不起反应的显像剂已研制出来。这种显像剂选用一种氟油作显像剂配料,二氯甲烷作溶剂,它的作用是从表面缺陷内吸出渗透液,微量截留的渗透液从细微裂纹中被吸出,溶解并扩散到所施加的氟油中,结果形成明亮的荧光显示。它对裂纹的细微程度有较高的分辨力。为了减少缺陷显示的扩散,可增加氟油的粘度,还可通过在显像剂中加入一种惰性增稠剂来达到。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。