液晶是1888年为Reinitger发现的,但直至1950年,其独特性能的应用还仅限于在实验室。1963年,才发布涉及利用液晶测量热图样的专利。

液晶可以以三种相存在,而绝大多数结晶材料是两种相——固相和液相。液晶的第三相是介晶态,它存在于凝固点和熔点之间一个窄的温度范围内;在介晶态,材料表现为液体,但保留结晶固体的某些性能。

液晶可分为近晶相、向列相和胆甾相三种类型。这种分类与分子排列的形式有关,每一类有不同的配置,因此在不同的外部场合作用下有不同的反应。近年来,向列相液晶已用于电子工业作为显示材料,也用于分析化学(气相色谱和核磁共振);胆甾相液晶则已用于温度指示、无损检测。

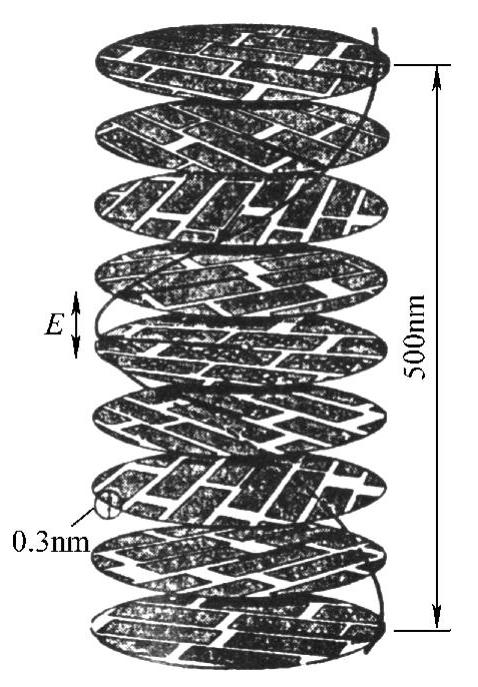

胆甾相液晶具有图7.2-7所示的层状螺旋结构,分子和轴与层面平行;分子层很薄,约0.3nm;相邻两层分子轴相差约10′的旋转角,整体为螺旋结构。螺距P约为500nm,每层约相隔300层分子。螺距P很容易受温度的影响而发生变化,转而决定着被反射光的波长。随着液晶所承受温度的不同,如果波长落在可见光范围内,液晶看起来会改变颜色;如果温度高于液晶相温度的上限,液晶就变成普通的透明液体,失去上述光学性质;如果温度低于液晶相温度的下限,液晶就变成普通晶体而失去流动性。

液晶无损检测技术主要就是利用液晶的温度效应。检测时,先用汽油或石油醚清洗试件表面。如果表面不是暗的,可在表面涂黑色底漆,如聚乙烯醇水溶性黑漆或硝基磁漆等,而后用刷、喷或浸渍法将液晶涂到被检表面。因为液晶溶解在有助操作的溶剂中,用作本底的漆不应与溶剂起作用。常用的两种溶剂是三氯甲烷和石油醚。所涂的液晶膜必须非常均匀,否则颜色会不正规。通常,所得膜厚度应在0.25~0.5mm之间,相邻的各层在涂覆期间不得干燥,因为变干会导致膜的不匀和在颜色图样中引起显著的奇异性。厚度合适的涂层在斜光下观察时,具有暗淡无光的外貌。液晶涂好后开始加热,可用碘钨灯从试件上方半米处下移,由于缺陷的存在使热传导产生不均匀性,因而在试件表面产生温度梯度。如果缺陷和其周围部分所对应的表面温度差正好等于该液晶的变色温差,则在一定角度观察时,可见到二维彩色图像。出现图像后应立即停止加热,以防过热而使图像消失。

图7.2-7 胆甾相螺旋结构示意图(https://www.xing528.com)

在无损检测中,所用的液晶多是两种以上胆甾相液晶的混合物。根据被检试件的材质、形状、结构、测试环境和加热条件来选择合适的配比是非常重要的。虽然液晶材料已经记录的颜色的变化范围可从-40~+280℃,有用的范围通常是0~75℃,但是一般要求液晶配方的工作温度高于环境温度15℃左右。特殊的混合物显色温区的宽度(灵敏度)可小到0.1℃,响应时间约为0.1~0.2s。

机械应力、电场、电磁辐射和化学气氛等外部作用也可使螺距P发生变化,虽然这效应不如温度变化所产生的变化那么明显。液晶暴露在空气中,即使在室温下也会受到化学污染(界限是3~4h)。可以看到一种颜色时的温度可由于污染(如丙酮、苯、三氯甲烷和石油醚)而改变。为防止污染,可将液晶夹在0.025~0.05mm的塑料膜中,并密封在明胶里。在胶带中使用或放在乳胶中使用这些膜是十分稳定的,储期可长至2年而无明显的退化。如果将液晶从表面洗下,与底漆分开(通过过滤),溶化,然后在水槽中再结晶,即可再次使用。

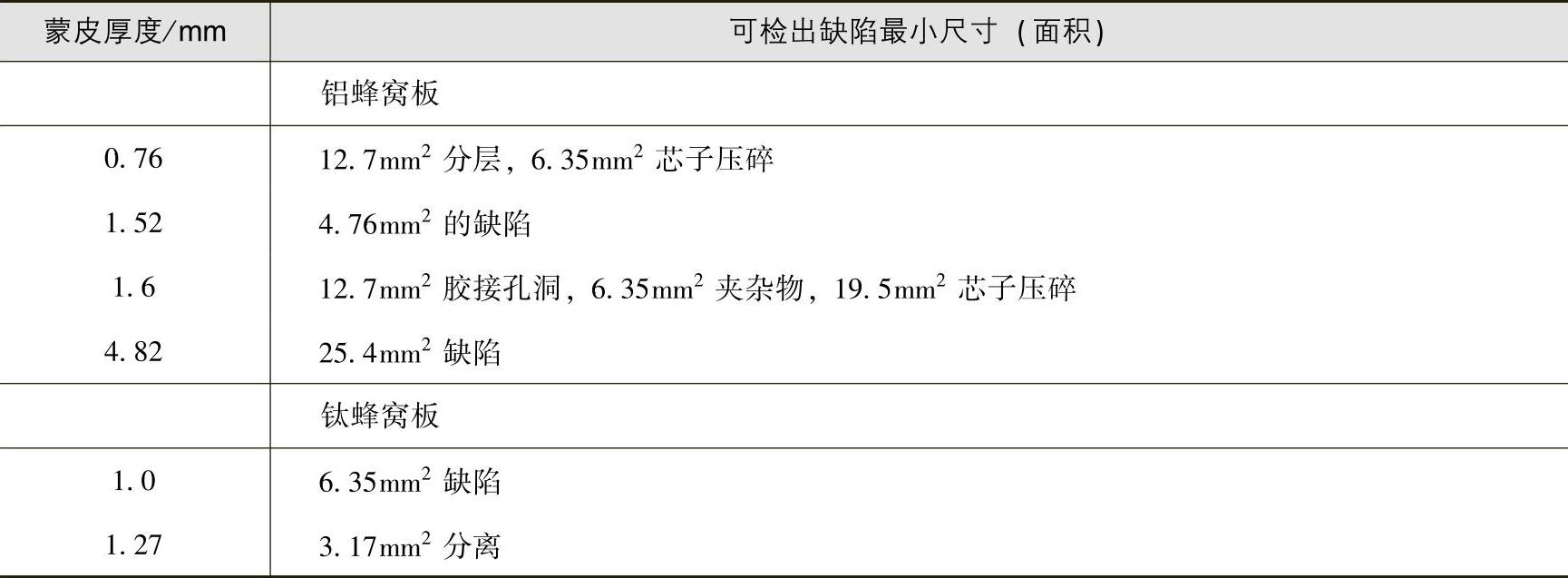

液晶法的优点是具有高灵敏度、价格低、速度快、简单、高分辨力,可用于检测蜂窝板、某些胶接件的质量、热交换器管道的堵塞和电路板层间的短路情况等,如表7.2-3所示。此外,液晶法也可用于金属材料疲劳、范性流变和断裂过程的研究。

液晶法对铝、钢试样上的宽度约1μm的表面裂纹能够显示;对显露于表面的点状缺陷,如微细的针孔也能清晰显示;而对埋藏于表面以下的缺陷则难以发现。

表7.2-3 在铝和钛蜂窝板中用液晶法能检出的最小缺陷尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。