结构钢表面硬化工艺主要用来形成一坚硬耐磨的表面,并且保持一软的有韧性的芯体,这种硬化层的主要微观组织是马氏体,其电阻率要远大于同样成分的铁素体。用直流电位差法在未硬化试件上可测得一电阻值,在有硬化层的相同试件上可测得一新的较高电阻值,电阻的增加与硬化层的深度在一定的深度范围内可以是有联系的。因此对一给定的材料和试件,如果建立起电阻与硬化层深度的关系曲线,生产件是很容易监测的。一些参量影响着检测的结果,应予以注意。

1)探针的间距控制着电流的渗入深度,理想的探针间距必须大到足以使电流能穿过硬化层到达心部材料,具有代表性的是电流的渗入被限制在探针间距A的1.5倍。对于一给定的硬化层深度,由于电流不可能达到心部材料,测得的结果将饱和在某一电阻值;而如果间距太大,则对薄的硬化层可以是不灵敏的。

2)试件的材料成分不同可引起所测得电阻的相互偏移,因为电阻不仅监测硬化层也会受整个成分的影响,一般说来,除非有合金混料情况,这不是重要问题。

3)试件外形可影响电阻值,对于小试件应建立专用的校准曲线,对于各种各样的试件,如果实体厚度相对于探针间距要大得多,且合金成分是相同的,则有可能利用相同的标准曲线。

4)表面硬化工艺对校准曲线会有明显的影响,因为相的变化会是不同的;应理解,电阻监测的是在表面上总的变化了的材料。当基体和硬化层的组织(如渗碳层的浓度)一定时,电位差法方可提供最佳的与硬化层深度的关系。

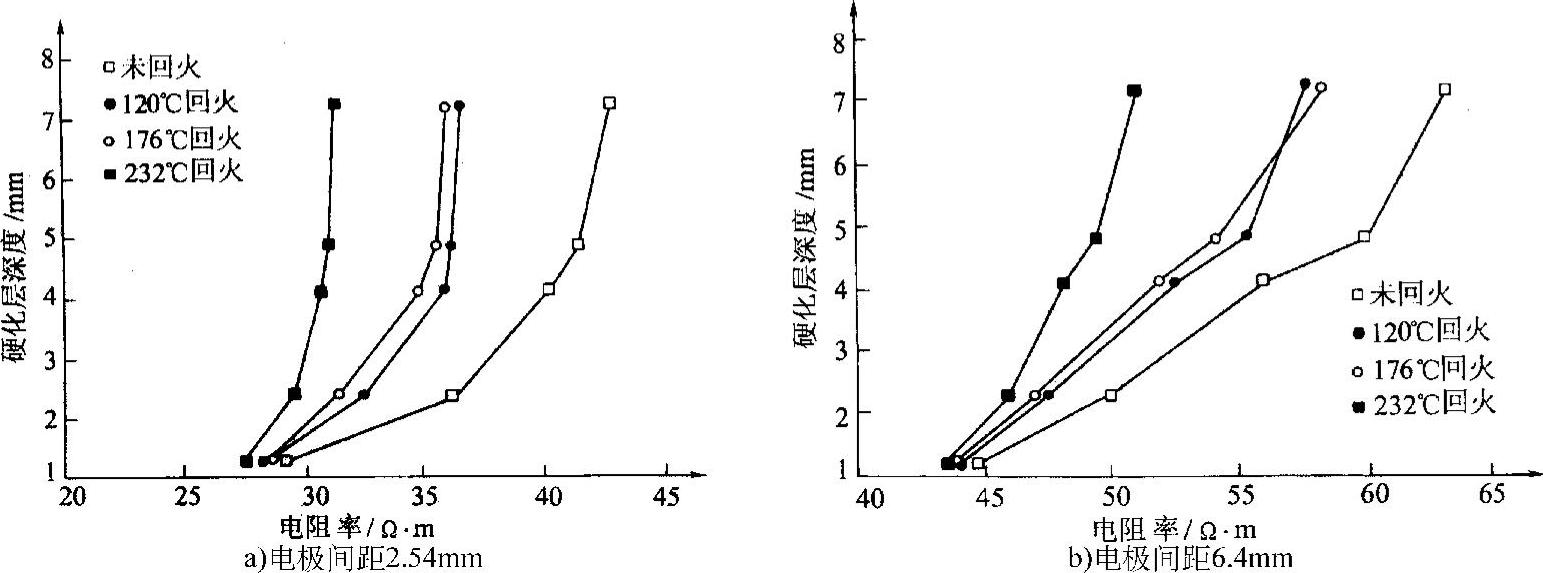

图4.2-24为在一水泵轴上所作的测量,此轴用1070钢制造,长82.6mm、直径16.0mm,就四种不同的回火温度和五种不同的硬化层深度进行了测定,硬化层是用感应法获得的。从图中可看出电极间距的影响;此外,从测量的角度考虑,最好是在作任何回火前,先作硬化层深度的测量。

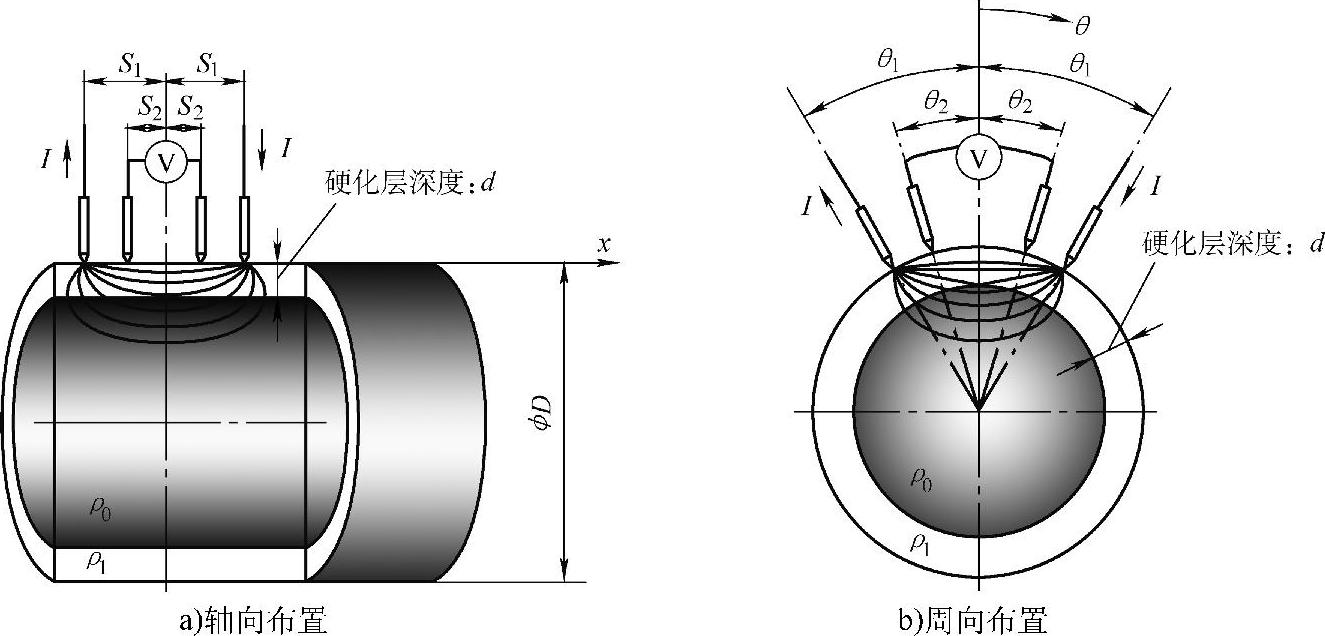

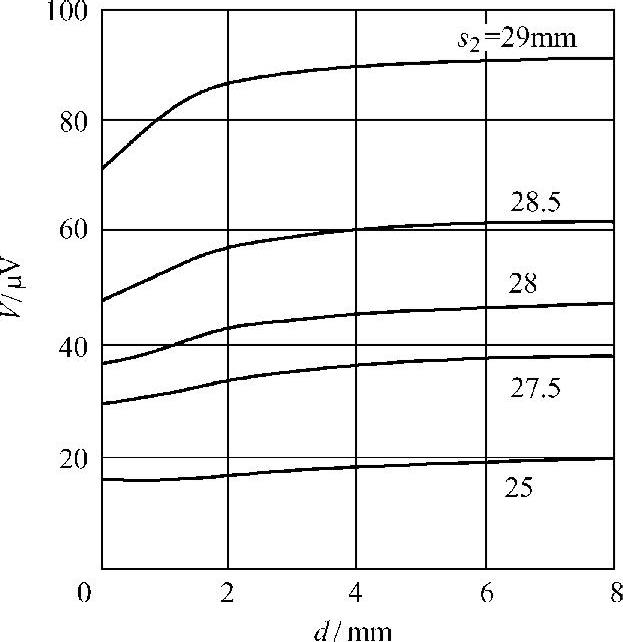

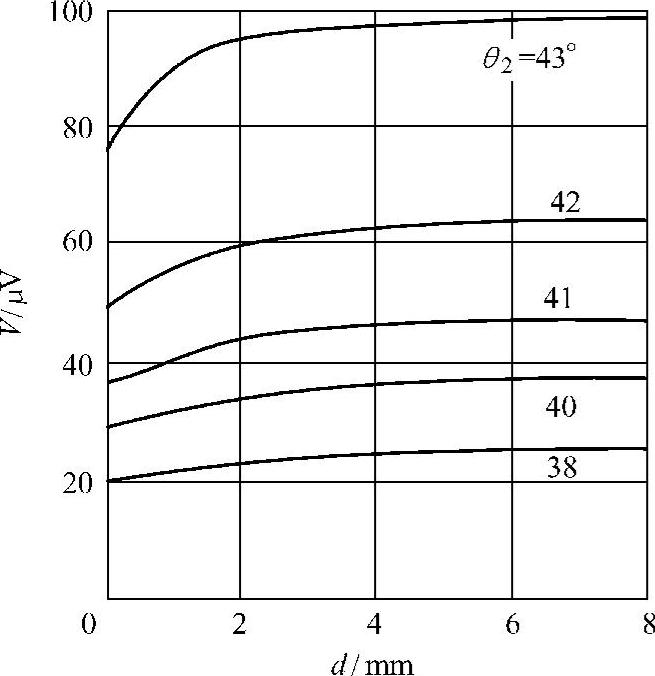

图4.2-25为用4探针给测直径D=50mm钢试件感应加热的硬化层深度时探针的配置,其中图4.2-25a为轴向布置,图4.2-25b为周向布置。试样来硬化时的电阻率为ρ0=19.9×10-8Ω·m,经硬化的试样平均电阻率为ρ1=26.8×10-8Ω·m,测量所用电流为I=1A,测得结果如图4.2-26、图4.2-27和图4.2-28所示,可见测量探针应靠近电流输入输出探针,以便较灵活地评价较小的硬化深度。另外,在s1=30mm和θ1=45°的情况,对于较深的硬化层(d>5mm),即使s2或θ2减小, r/

r/ d下降也不多。

d下降也不多。

图4.2-24 1070钢感应法硬化后,硬化层深度与电阻率的关系(https://www.xing528.com)

图4.2-25 探针的配置

图4.2-26 电位降与硬化层深度的关系(轴向配置S1=3mm)

图4.2-27 电位降与硬化层深度的关系(轴向配置S1=30mm)

图4.2-28 电位降与硬化层深度的关系(周向配置θ1=45°)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。