1)图4.1-66为孔边电火花切槽(模拟裂纹)的磁光涡流成像。在1.5mm厚铝面板上有四个直径为6.35mm的孔,孔边的电火花切槽从左上角开始沿逆时针方向,长度分别为0.5mm、1.0mm、1.5mm和2.0mm。图中的切槽图像是围绕实际切槽的垂直磁场的图像,其中包含接近于一个涡流趋肤深度宽度的“晕”区。从观察到的缺陷长度减去趋肤深度可得估计的实际缺陷长度。显然,当缺陷的实际长度等于或小于趋肤深度时,此方法将失灵。随着仪器调整的改变,长度的评估也会有某些改变,对此,一个可供选择的方法是采用一已知尺寸的孔的图像作为参考。

图4.1-66 孔边电火花切槽的磁光涡流成像槽长从左上角开始沿逆时针方向分别为0.5mm、1.0mm、1.5mm和2.0mm

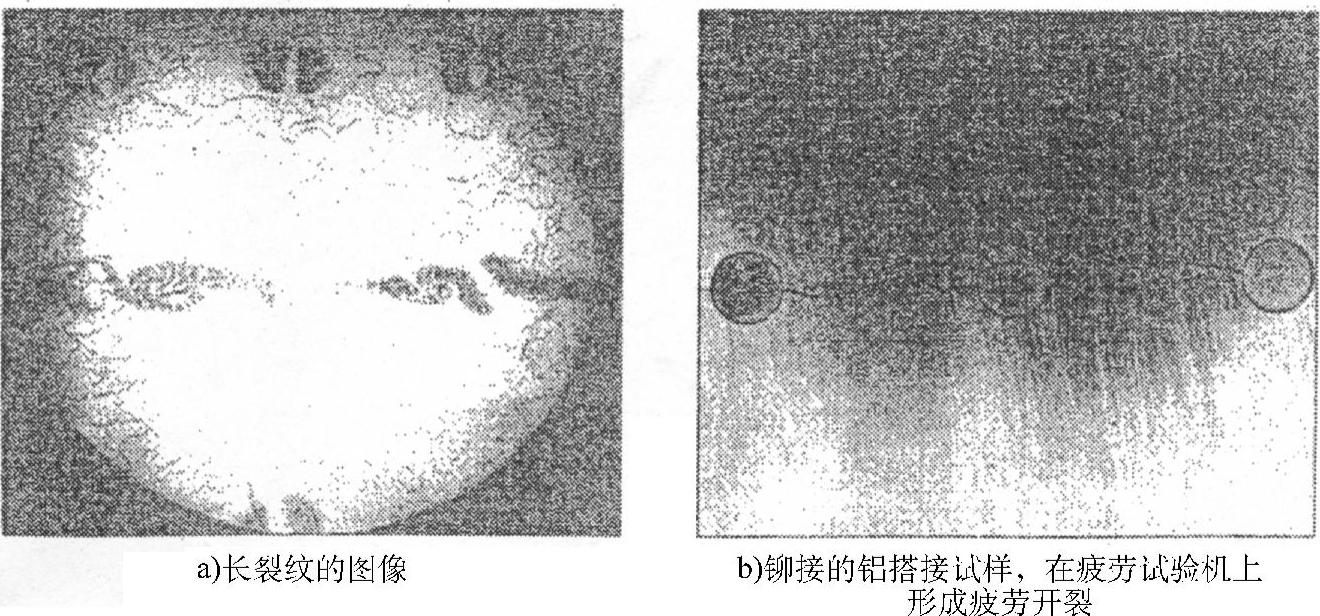

2)图4.1-67为长裂纹的图像。长裂纹不可能产生连续的图像,因为传感器所生成的是围绕裂纹磁场的图像,而围绕裂纹流动的电流是不均匀的,这使所成图像也是不均的。对于长裂纹,典型的是图像的中间部分较之两端要弱些,因为靠近中间电流流动近似均匀,这种类型裂纹的两端十分明显,易于检测。注意这裂纹的曲折性及在图像中这种特性的再现。

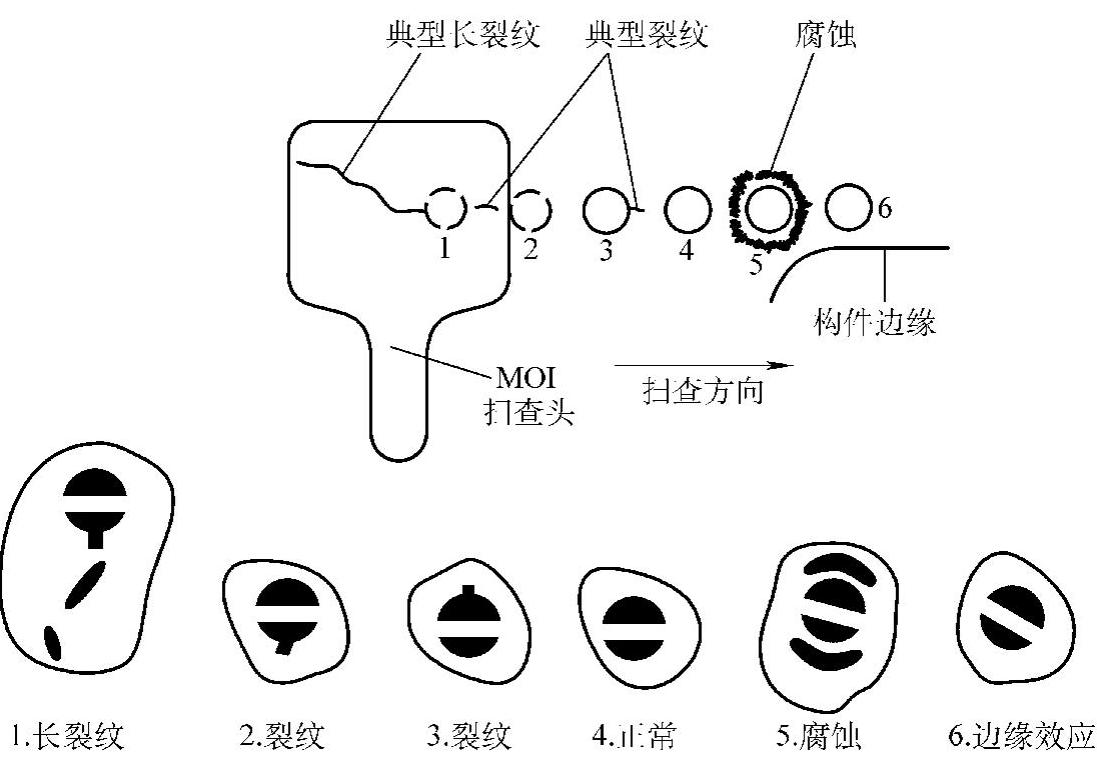

3)老旧飞机腐蚀状况的检测,可检深度在0.4~3.0mm之间。图4.1-68为磁光涡流的显示示例。

(https://www.xing528.com)

(https://www.xing528.com)

图4.1-67

图4.1-68 不同缺陷的磁光涡流显示

4)第二层的开裂和腐蚀。不靠近表面的(第二层的)缺陷,只要涡流的趋肤深度至少与缺陷埋深一样大,是可以检测的,这可通过选用较低的工作频率来达到。可以注意到,这些较深处缺陷的图像较之表面裂纹要弥散些,清晰度要差些。通过在整个工作频率范围改变激励频率,知道了在受检材料中相应的标准透入深度,腐蚀或缺陷深度是可以得到的。例如,如果第二层的裂纹在12.8kHz时可观察到而在25.6kHz时观察不到,则其埋深将是比25.6kHz时的趋肤深度要大些,并等于或稍小于12.8kHz时的趋肤深度。总之,腐蚀区的深度也是可以评估的,比较困难的是缺陷(如腐蚀)的量化问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。