1.单激励线圈、单检测线圈远场涡流检测

一个用线圈架绕制的激励线圈在管内与管子同轴放置,与其相距约1.5~3倍管径处(远场区)放有检测线圈。激励线圈在管中产生的交变磁场在其两侧可建立直接耦合区和远场区如图4.1-54所示,也有将两区之间处称为过渡区的。

图4.1-54 远场区的表示

在直接耦合区,激励线圈产生的交变磁场是非常强的,但随着与激励线圈轴向距离的增大会急剧衰减。超过1.8倍管子内径区几乎已不存在。这种直接耦合效应对远场区的检测线圈的输出作用不大。

对检测线圈起作用的是第二种效应:激励线圈产生的交变磁场同时在附近管壁中可感生出周向涡流,由于趋肤效应,此时大的涡流密度是在靠近外壁处,相当于一载流的闭合线圈;此周向涡流所产生的交变磁场则是可以扩散到管壁之外,被管体导向至远场区,进入管壁向内扩散,再返回而形成封闭磁路的;而在远场进入管壁内扩散在交变磁场在管内壁近处感生涡流,此周向涡流所产生的交变磁场可进入检测线圈形成检测信号。可以看出,检测线圈信号的幅度和相位将取决于管子壁厚、磁导率、电导率、工作频率及缺陷的有无;幅度通常是比较小的,必须作低噪声放大,而激励线圈和检测线圈常绕有数百匝,以提高信号幅度;工作频率的选择是最重要的,通常标准透入深度(δ)与壁厚是同一量级,典型的是δ为壁厚的1~3倍。

从上述的基本原理,可以看到此法还存在的一些局限性:

1)探头的移动速率:检测的速率受到工作频率低的限制,例如,对于标准的直径50mm壁厚3.6mm的碳钢管道,所需用的工作频率低至40Hz,即使探头每移动2.5mm测量一次相位的变化,且每周测量一次,则每秒的移动最大为2.5mm×40=100mm,即速率为6m/min。

2)材料磁导率影响:被检管磁导率的变化可影响铁磁性材料管材壁厚、局部损伤响应的灵敏度,为克服此缺点需采用磁饱和技术,这又将使探头变得粗重。

3)与管子外部接触的导电体,如管的支架,对检测灵敏度有影响。

4)对缺陷的分辨尚有困难。

5)激励线圈的放置及在移动时都不得倾斜,因为倾斜将使场的分布发生变化。

6)激励线圈和检测线圈(在远场区中)有一定的距离,大的距离将使整个探头组合长度变长,对检测会造成不便(如检测管的弯曲部分)。为此,常在过渡区靠近激励线圈处设置一屏蔽器(如铝板),通过对激励场的衰减可使过渡区及远场区的起始位置移向激励线圈。当激励线圈无倾斜时,对于钢管可将真正的远场从1.7倍内径移至1.2倍内径处;对于铝管可从3.5倍内径处移至2.1倍内径处。(https://www.xing528.com)

2.单激励线圈多节检测线圈的配置

由Schmidt提出的这种配置如图4.1-55所示,对局部缺陷的探测要灵敏得多。

图4.1-55 远场涡流检测中带单激励线圈和多节检测线圈的配置

3.双激励线圈的运用

非铁磁性管(如不锈钢和因康镍合金管),由于管子的材料不能像磁心那样工作,较之铁磁性管,涡流在外表面衰减要快,因此远场的检测线圈输出信号是弱的,从而较之铁磁性管缺陷灵敏度是较低的。为对此作出改善,引入了双激励线圈远场涡流。

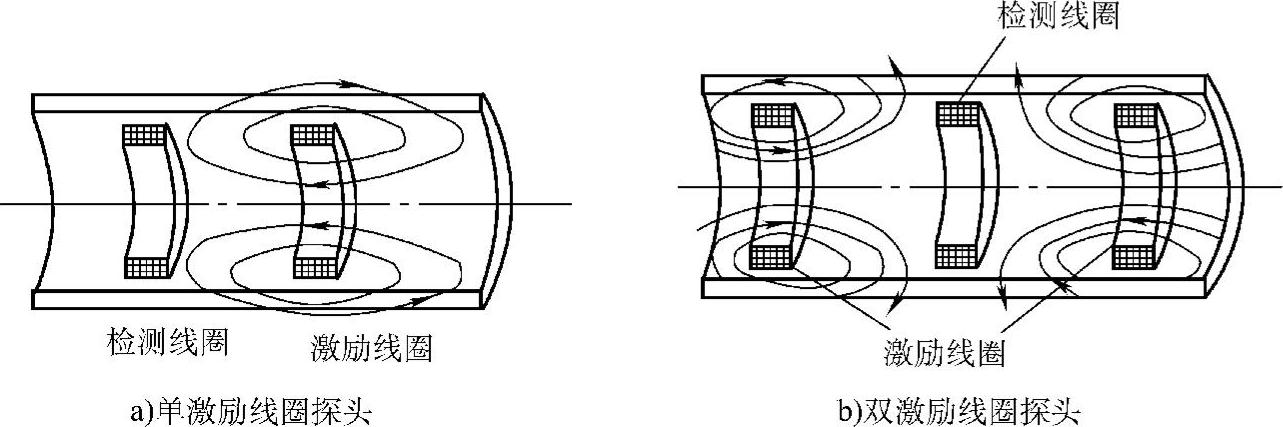

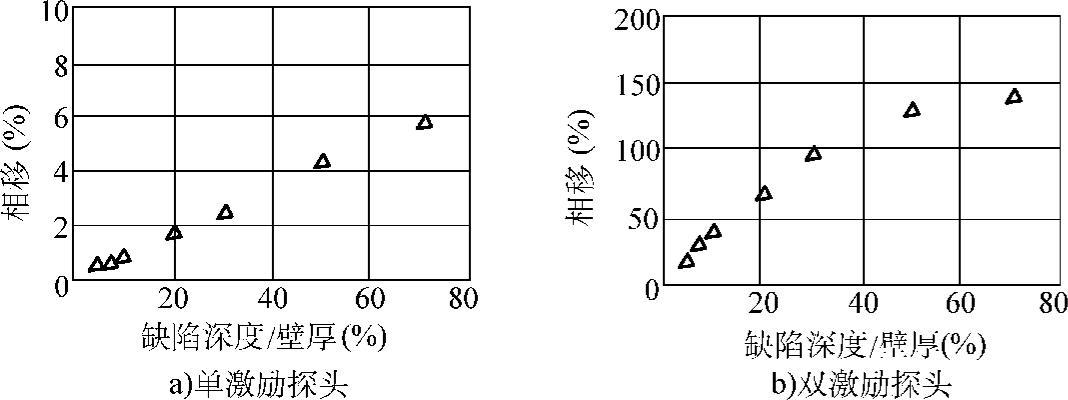

图4.1-56a为单激励线圈探头,有一个激励线圈和一个检测线圈;而双激励线圈探头,如图4.1-56b所示,是两个同样的激励线圈以相同的距离放在一检测线圈的两侧,每个激励线圈用低频交流电作相反的激励。在壁厚3mm,外径25.4mm,长1200mm的黄铜管进行了试验,每个线圈外径18mm,厚3.5mm,500匝,激励线圈由锁定放大器的内部振荡器产生的低频(3.4kHz)正弦波供电,检测线圈内的感生信号被送入同一锁定放大器,在其中这些信号被处理,输出的是检测信号的幅度及检测信号和激励信号之间的相移。以宽度为1.5mm不同深度的周向壁厚减薄作为缺陷,试验结果表明双激励线圈与单激励线圈相比缺陷信号的幅度灵敏度相同,但信号的相移要大到约30倍,如图4.1-57所示,这与双激励线圈的差动效应有关。

图4.1-56 远场涡流激励、检测线圈的配置

图4.1-57 单激励线圈与双激励线圈对不同深度周向壁厚减薄的响应,频率3.4kHz,电压300mV,黄铜管

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。