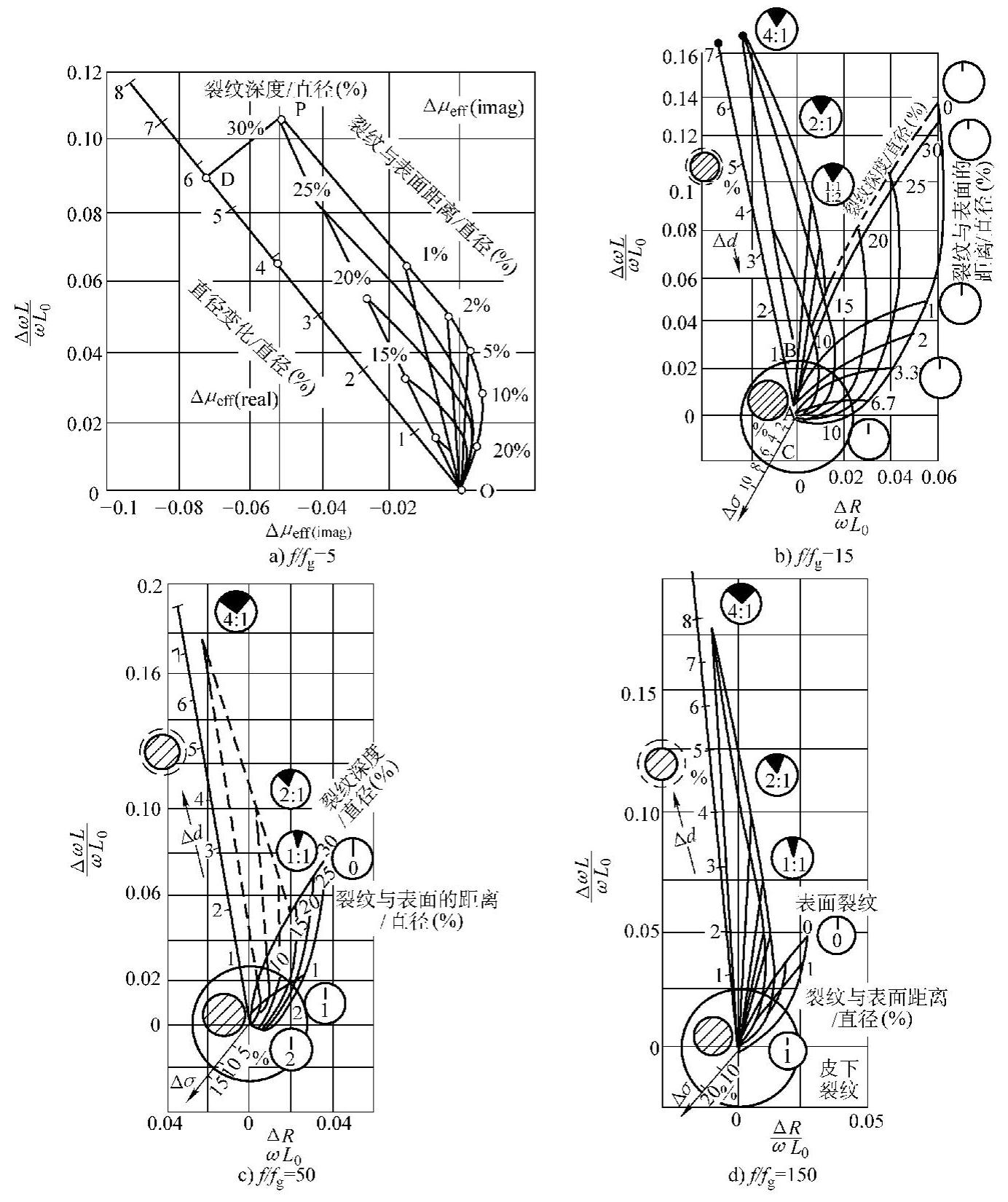

图4.1-47为用穿过式线圈对非磁性棒材进行涡流检测时表面和近表面缺陷所引起的检测线圈信号的变化,这些曲线对信号变化的幅度和相位提供了定量的信息。以图4.1-47b为例:

1)标有Δd的线段表示对应于直径变化的曲线,数字表示直径减小的百分率。

2)标有Δσ的线段表示电导率变化的曲线,数字表示电导率增加的百分率。

3)标有数字10,15,20,25,30的实线表示试件带有宽深比为1/100的窄裂纹,其深度为直径的10%、15%,…,30%时,线圈视在阻抗的变化规律。

4)虚线代表裂纹宽深比为1/30的情况。

5)最右边的数字10,6.7,3.3,2,1表示内部裂纹的顶端距试件表面的距离为直径的10%、6.7%,…,1%。

6)4∶1,2∶1,…的线段表示深度均为直径15%的窄裂纹宽深比变化时的轨迹,裂纹随其宽深比的增大更加转向直径效应(Δd)方向,在涡流检测中可对裂纹影响的危害性作出评估。

图4.1-47 穿过式线圈检测非铁磁性圆棒表面和近表面裂纹时,检测线圈的阻抗变化

在实际的涡流缺陷检测中,频率比f/fg=5~150具有实用意义,从图4.1-45可以看出,当f/fg>150时,裂纹的绝对灵敏度(即裂纹引起的线圈视在阻抗的变化)将会有明显降低,直径变化的影响也增大。当f/fg<5时,对于非磁性试件,直径效应方向与裂纹效应方向夹角很小,实际上难以观测。(https://www.xing528.com)

在非磁性材料棒的裂纹检测时,为使灵敏度提高,裂纹效应与直径效应的轨迹夹角愈大愈好,分析已经表明,对于表面裂纹f/fg=10~15为宜,接近15最佳,而对于表面下裂纹则常取4~20之间。

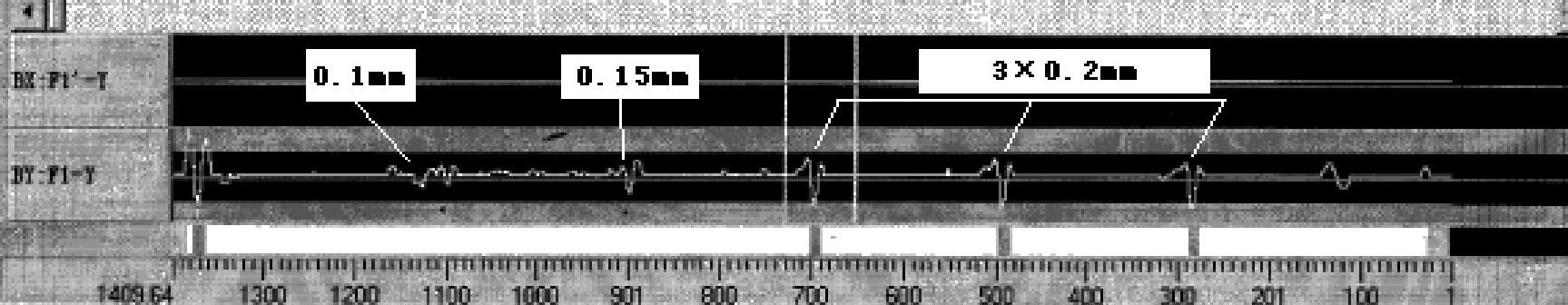

图4.1-48是采用自比差动式的外通过线圈,检测直径为5.5mm钛合金棒材对比试样的结果。试样上加工有3个深度为0.2mm人工槽伤和0.15mm、0.1mm深度的槽伤各1个。该结果记录了人工缺陷的位置和响应信号的幅度。可以看到,响应信号的幅度与缺陷的深度之间有着良好的对应关系。

对于人工缺陷来说,由于加工形状规则、位置确定,且目视可见,因此检测获得的信号,不论是缺陷的数量、位置,还是大小,都非常容易识别,而在实际的产品检测中,对检测信号的识别与判读则远非如此简单,往往单从仪器显示信号上很难直接得出缺陷的真实情况。

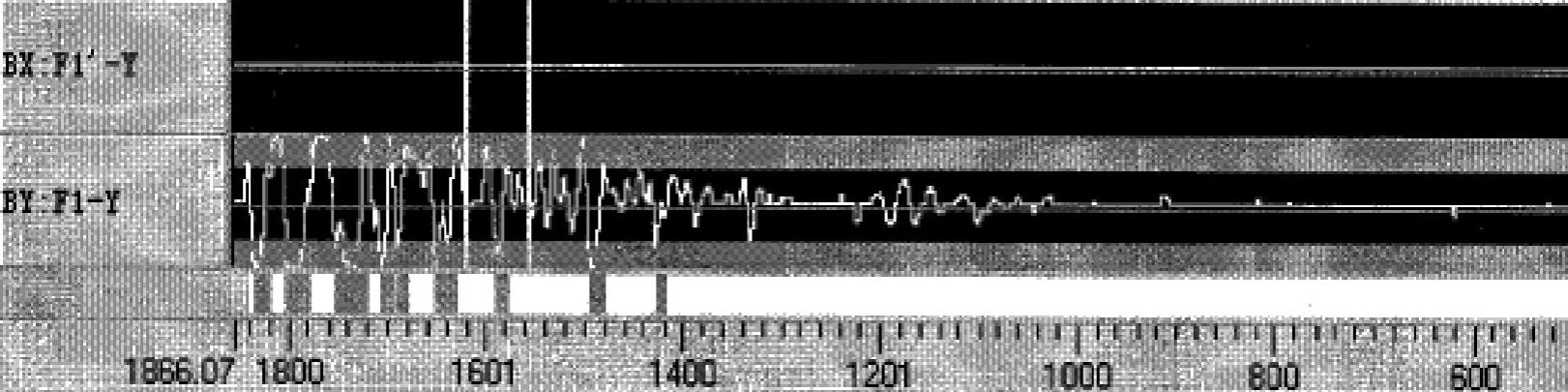

图4.1-49是一根ϕ5.5×1866mmTC16棒材的涡流检测结果记录,采用的是外通过自比差动式线圈。由图4.1-49可见,在棒材末端约460mm长度范围内,出现了多个涡流响应信号,并达到了检测设定的报警范围。

图4.1-48 钛合金棒材上不同深度人工槽伤的涡流响应信号

图4.1-49 钛合金棒材上自然缺陷的涡流响应信号

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。