1.线圈的配置

在薄材两侧均可接近的情况下可采用穿过法(图4.1-39a),此法的优点是信号的响应和薄材在激励线圈(原线圈)和检测线圈(副线圈)之间的位置无关。在薄材仅能从一侧接近时,可将两线圈放在同一侧(图4.1-41b),是为组合式探头法,如仅用一个线圈兼作激励和检测之用为单线圈式探头法。

2.探头法检测

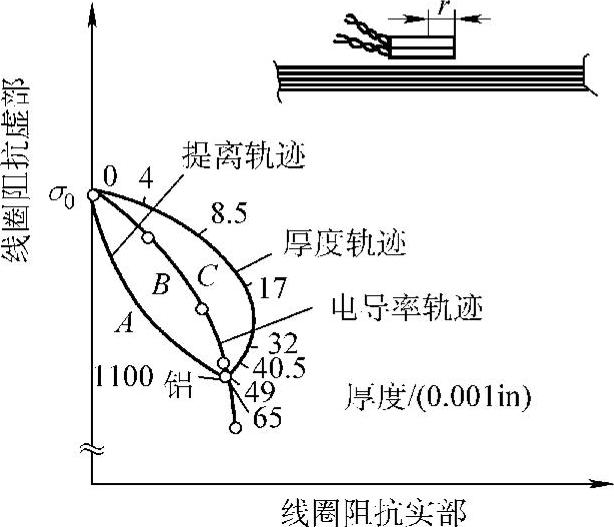

图4.1-42是对不同试件所获得的检测线圈输出的轨迹,这些曲线是用组合式探头法(图4.1-41)获得的,用单线圈式探头可获得类似但不是同样的曲线。

(1)非磁性薄材电导率变化的测量变化时的复平面轨迹曲线如图4.1-42所示。图中标有σ0的点代表没有试件靠近线圈时线圈的信号。按照一般的规律,用涡流法测量电导率的灵敏度随所用(R-R0)/ωL0的增大而增大,用探头线圈测量电导率的灵敏度与激励线圈的几何场梯度成比例,希望线圈在薄材中感生的涡流反作用磁场强度大,故常采用小直径的线圈。此外,也希望σf值在50~360之间[σ:m/(Ω·mm2),f:kHz],但这只在金属厚度D在2~6mm之间才是可以的。为了检测金属薄材(如厚1mm)的电导率,要使结果与试件材料厚度无关,σf乘积的值应选在1600~2500之间,试件的厚度越薄,要使结果与厚度无关,灵敏度将越低。因为随着厚度的减小由涡流所引起的场强下降将远远超过在薄材厚度范围内几何场强的下降,因此,在0.1mm厚的薄材上实质上是不可能完成与厚度无关的电导率测量的。

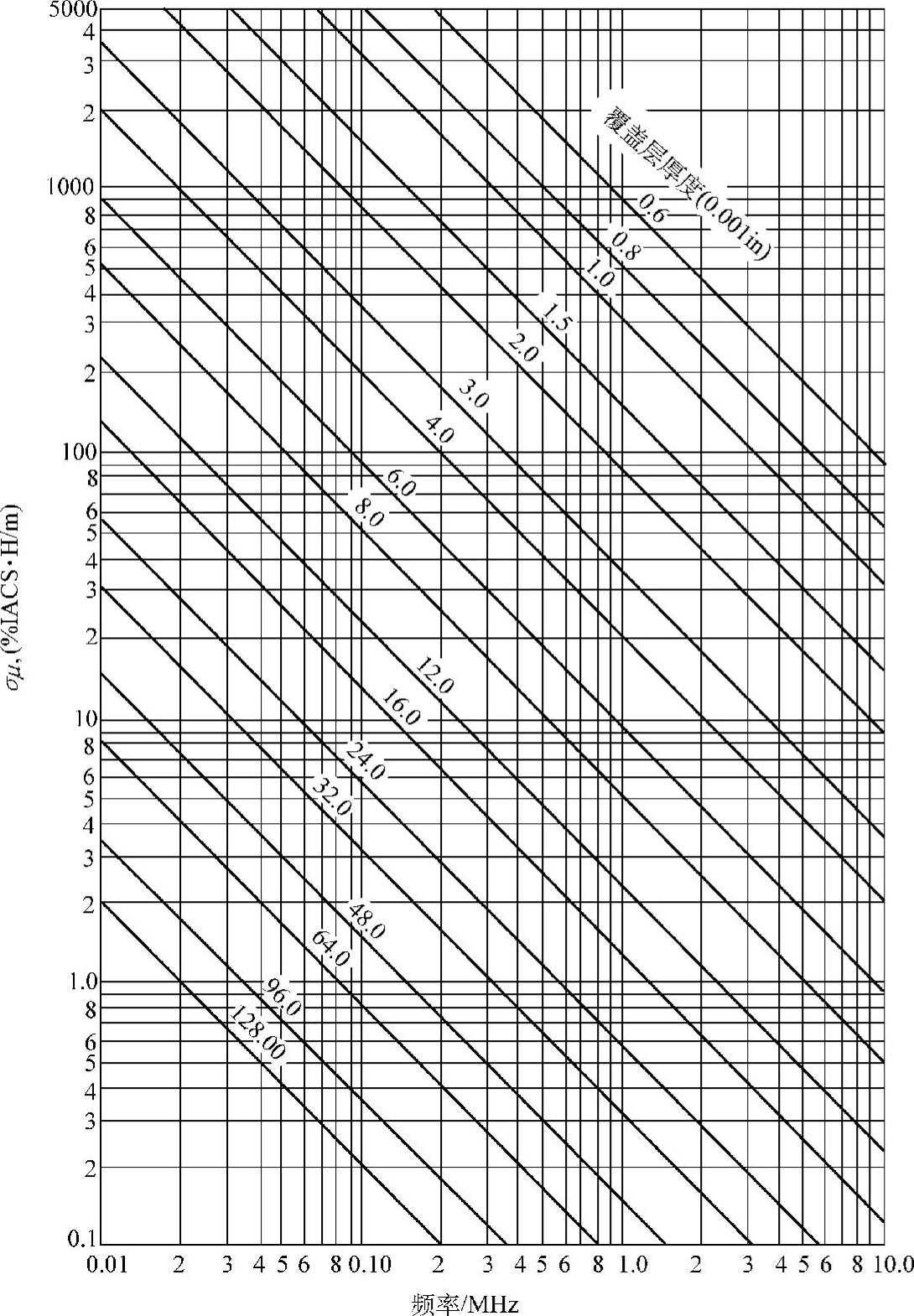

图4.1-40 对于不同的导电和铁磁性材料确定覆盖层厚度与涡流工作频率的用图(1in=25.4mm)

图4.1-41 薄材放置线圈检测时线圈的配置

图4.1-42 平板试样相量图上,线圈提离轨迹A和电导率变化轨迹B,试验频率5kHz,线圈半径2.4mm

(2)非磁性薄材厚度变化的测量变化时的复平面轨迹曲线可如图4.1-43所示。为了比较,在图中也列出了图4.1-42中的曲线A和B,为使在金属薄材厚度范围内激励场强度的几何衰减尽可能地小,应采用直径尽可能大的线圈。此外,薄材厚度测量的灵敏度与试验频率有关,最佳频率常通过一系列的试验来确定。

图4.1-43 1100纯铝平板相图上厚度变化时线圈信号的轨迹(轨迹C)

(3)非磁性薄材表面下缺陷的检测缺陷对线圈电压轨迹曲线的影响如图4.1-44所示。这是将直径为5mm的线圈由位置A沿与缺陷垂直方向移至位置B时获得的,缺陷为宽1mm、长度大于线圈敏感区的槽,深度也超过线圈敏感区。

图4.1-44 2024铝合金表面下不同深度处的缺陷和探头输出信号轨迹

(频率f=5kHz,线圈半径2.4mm,δ=1.33mm)

(4)对两种不同电导率的非磁性层厚度测量探测线圈信号轨迹如图4.1-44所示。对于在厚的黄铜基体上有不同厚度1100商业纯铝的情况信号轨迹如图4.1-45右半部所示,对于在厚的铝基体上有不同厚度黄铜的情况则示于环的左半部。(https://www.xing528.com)

图4.1-45 铝基体和黄铜基体上,黄铜和铝薄层厚度变化时线圈输出信号轨迹

频率1kHz,线圈直径1.9mm,基体厚1.1mm

3.穿过法检测

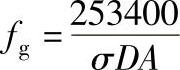

(1)薄材涡流检测的穿透系数薄材插入时,检测线圈电压EM与空线圈电压E0之比称为穿透系数T。对于非磁性薄材,穿透系数取决于电导率σ、厚度D、试验频率f和激励线圈与检测线圈之间的距离A。

(2)薄材穿过试验的特征频率对于一在穿过线圈试验系统中的非磁性导电体,特征频率(fg)为

频率比f/fg为

式中 σ——薄材的电导率[m/(Ω·mm2)];

D——平金属导电体的厚度(mm);

A——激励线圈和检测线圈间的距离(mm);

f——试验频率(Hz);

fg——特征频率(Hz)。

(3)穿透系数的复平面轨迹曲线穿透系数由两个分量组成,实部Treal和虚部Timag,图4.1-42为在复平面上所画出的轨迹曲线,此曲线的利用可通过一例来说明。设试件为铝箔,厚度D=10μm,电导率σ=38m/(Ω·mm2),A=100mm,由之可算得fg=6660Hz,如果试验频率为6660Hz,f/fg=1,此时代表穿透系数T的相量从零点0延伸到曲线上f/fg=1.0处。在箔插入试验线圈系统之前代表穿透系数的相量T由原点沿垂直轴(实数轴)延伸到T0=1.0处;在箔插入后,穿透系数有一相移,幅度降至原先的81.07%,这变化是由于在箔中感生出的涡流引起的。这样,对于任何给定的金属厚度、电导率,根据f/fg的表达式和图4.1-46,检测线圈的电压是可以确定的。已经表明,当T变化的方向平行于实数轴(垂直方向)时,在图4.1-46中的f/fg=2.6~3.0的情况下,薄材的穿过试验可获最佳灵敏度。

图4.1-46 对于薄平金属板穿透系数T与频率比f/fg关系的复平面图

W—反作用系数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。