涡流仪器体积小,便于携带,且检测线圈外形设计与制作方便、多样,被广泛应用于零件的原位检测和返修检查。

1.螺栓孔的涡流检测

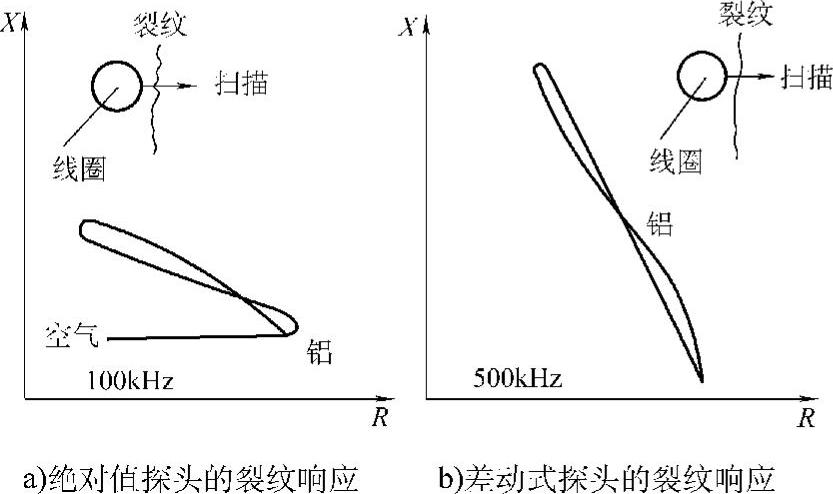

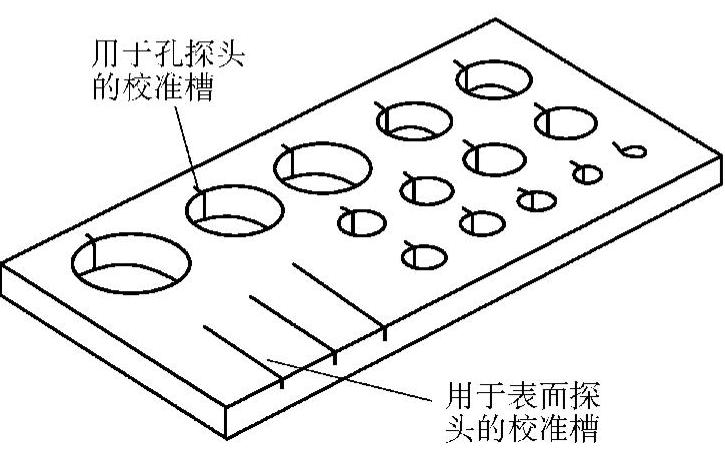

检查铝制件的螺栓孔边材料裂纹,涡流检测是一种可靠的方法。在高应力区,这种裂纹成长的速率可以是很快的。为了发现微小的裂纹,需要移去紧固件,可检出小至0.1mm的裂纹。在螺栓孔的检查中通常采用绝对法,在铁氧体磁心上绕有一个线圈,检查时探头与材料直接接触;差动法则有两个线圈,可将在一个线圈下的无裂纹材料和另一线圈下有裂纹材料的响应进行比较;两种方法裂纹响应的典型阻抗如图4.1-30所示。线圈插在孔中旋转扫查可检查孔壁缺陷,旋转一周后沿深度下移,每次间距不应超过1.5mm,用于螺栓孔检查的试块如图4.1-31所示。

图4.1-30 使用绝对值探头和差动式探头检查裂纹所表现的归一化阻抗图

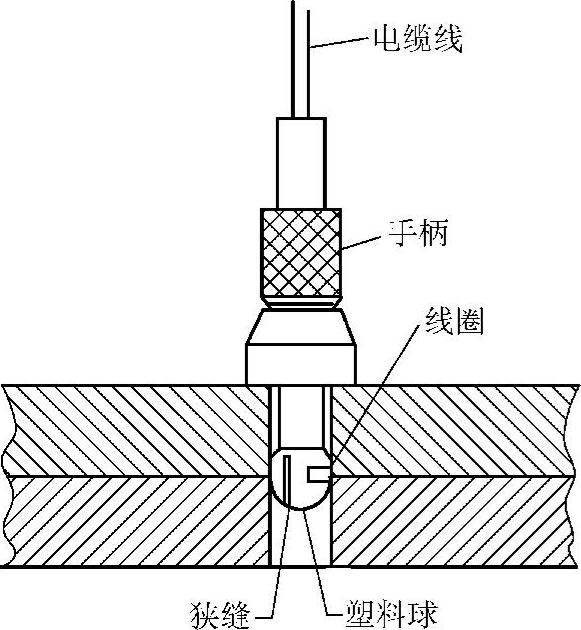

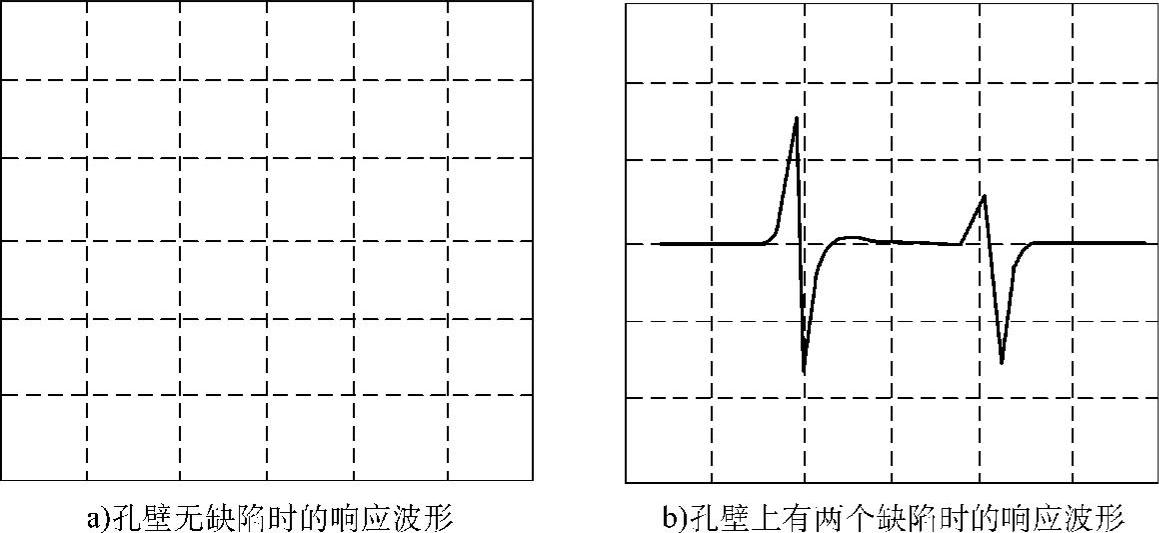

孔探头是采用涡流方法检测内壁疲劳裂纹的最佳选择,其应用主要有两种方式,一是利用探头枪带动探头在孔内高速旋转并逐步推进,仪器以“时间基线—信号幅度”方式显示检测结果,如图4.1-31所示,时间基线表示探头旋转360°时线圈扫过孔壁的线迹,当螺栓孔内壁上存在疲劳裂纹时,涡流检测仪显示屏会在时间基线的对应位置形成响应信号,信号的幅值与裂纹的深度相关。另一种方式是手工转动探头在孔内旋转并逐步推进,如图4.1-32所示。这种操作方式下转动速度较慢,且不均匀,仪器无法实现在螺栓孔圆周壁上位置的缺陷自动识别和定位,缺陷的定位是通过观察在缺陷响应信号出现时探头上检测线圈扫到的位置。这种扫查方式下,缺陷在阻抗平面式示波屏上形成“8”字形的响应信号,而不是如图4.1-33所示的“时间基线—信号幅度”的显示方式。

图4.1-31 涡流检查螺栓孔时所用的试块

图4.1-32 螺栓孔检测

图4.1-33 探头枪驱动孔探头的扫查结果

除了采用专用的孔探头检查外,也可以使用钩式探头进行扫查。与孔探头相比,钩式探头的优点是对不同直径大小的螺栓孔具有良好的适用性,不足之处在于探头与孔壁耦合的稳定性和一致性较差,且对操作人员的要求较高。如果孔壁上裂纹深度较大,利用孔探头或钩式探头从孔壁圆周面上扫查可能无法确定裂纹的深度,因此需要采用直探头和钩式探头在垂直于螺栓孔的平面上沿裂纹扩展的方向进行扫查的方式加以确定。

2.发动机涡轮盘表面缺陷的检测

涡轮盘是飞机发动机的重要承力构件。在高速旋转条件下,受材料自身离心力和叶片离心拉力的巨大作用。如果涡轮盘表面在加工过程中产生裂纹或划痕,或是在使用过程中出现裂纹,特别是周向裂纹,对涡轮盘的使用会形成严重的安全隐患。

为了保证涡流检测线圈对涡轮盘表面缺陷具有一致可靠检测能力,需要在涡轮盘表面典型形面位置上制作人工缺陷。检测过程中灵敏度的调整可以采取以下两种方式:一是以涡流响应最小的缺陷调整周向灵敏度对整个涡轮盘进行检测,二是分别以不同形面上缺陷调整灵敏度,对不同形面区域分别进行扫查。前一种方式适用于不同形面位置上缺陷的涡流响应差异不大的情况;后一种方式适用于不同形面区域上缺陷的涡流响应差异较大的情况。以何种方式确定检测灵敏度和扫查方式,需要根据人工缺陷的涡流响应情况和相关标准的质量要求确定。

涡轮盘在使用中受发动机起动、加速、减速、停转过程叶片交替载荷作用,在安装叶片的榫槽部位容易产生疲劳裂纹,尤其是榫槽的根部。为检测发动机形状复杂的榫槽根部缺陷,需要设计、制造特殊形状的专用检测线圈。

为了减小因线圈与被探测部位耦合不良产生的干扰,专用探头形状与镶嵌叶片的榫槽外形十分接近,由此也带来线圈扫查位置大大受到限制的问题。为解决这一矛盾,探头中在涡轮盘最容易产生裂纹的榫槽根部镶嵌多个检测线圈,探头从涡流盘的某一侧面嵌入榫槽,平稳地推移至另一侧面,完成对榫槽根部区域的检测。使用这种线圈结构的探头,通常要求涡流检测仪具有多个工作通道,以分别接收来自榫槽根部不同部位上线圈的响应信号。

3.飞机轮毂的涡流探伤

轮毂在飞机着陆、滑行过程承受巨大冲击力和摩擦力作用,因而成为飞机定期安全检查的重点部位。飞机轮毂一般采用铝合金铸造或锻造工艺制成。使用中的轮毂表面涂有一层较厚的防护漆层。在飞机着陆时,轮胎将承受的巨大冲击力传递给毂体,特别是毂体外缘。同时,飞机在急速制动过程中,刹车盘与飞机轮毂之间的剧烈摩擦产生大量的热,使轮毂材料可能产生过热或过烧。针对这种情况,飞机轮毂的检测一般包括进行涡流探伤和电导率测试两部分内容。

轮毂的检测可采用如图4.1-34所示装置进行自动扫查。外缘部位受力最大,形状特殊,在检测线圈的配备和检测信号的监视等方面应予以特别的关注。

图4.1-34 轮毂自动检测装置

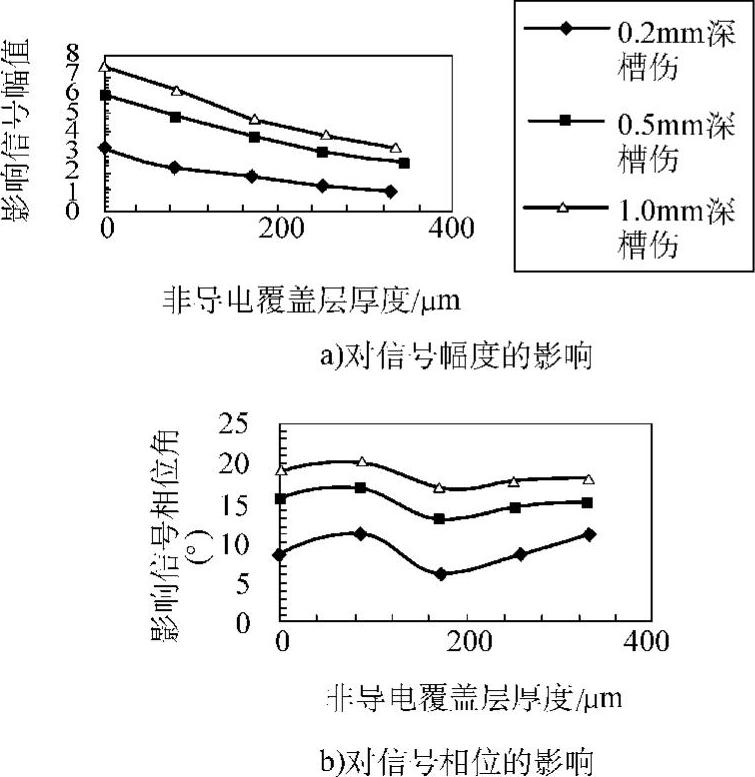

无论是轮毂主体部位,还是轮毂的外缘部位,在实施涡流探伤时都要考虑漆层对检测的影响。表4.1-4和图4.1-35给出了铝合金试样上覆盖有不同厚度非导电层时,不同深度人工槽伤响应的变化情况,可供参考使用。

由图4.1-35可见,随着导电材料表面非导电覆盖层厚度的增大,涡流响应信号的幅度和相位都发生了较显著的变化。如果期望准确地测定可能出现的疲劳裂纹的深度,应测量出漆层的厚度,并确定漆层厚度对裂纹检测的影响。

表4.1-4 不同厚度非导电覆盖层下不同深度人工缺陷的响应(检测频率f=200kHz)(https://www.xing528.com)

图4.1-35 不同厚度非导电覆盖层对缺陷响应的影响

4.螺栓螺母的涡流检测

美国机械工程协会(ASME)无损检测规范要求对核设施中压力容器、主泵上直径大于等于48mm承压螺栓件的表面缺陷采用涡流方法进行检测。

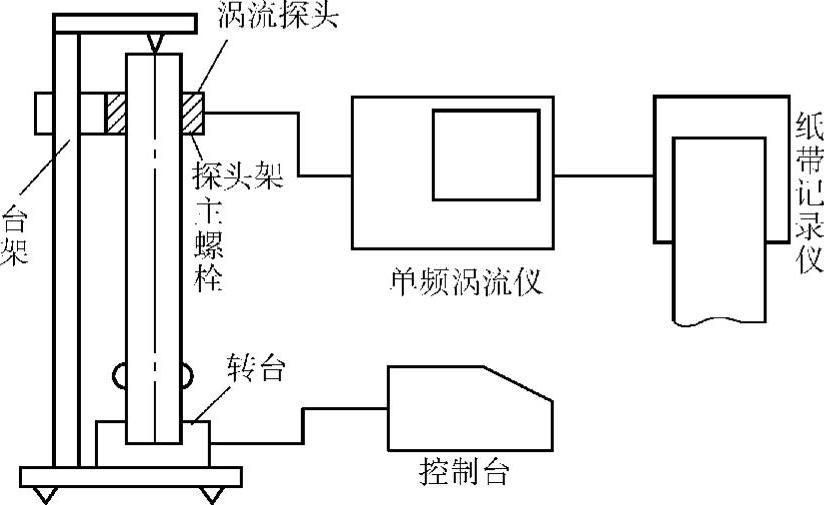

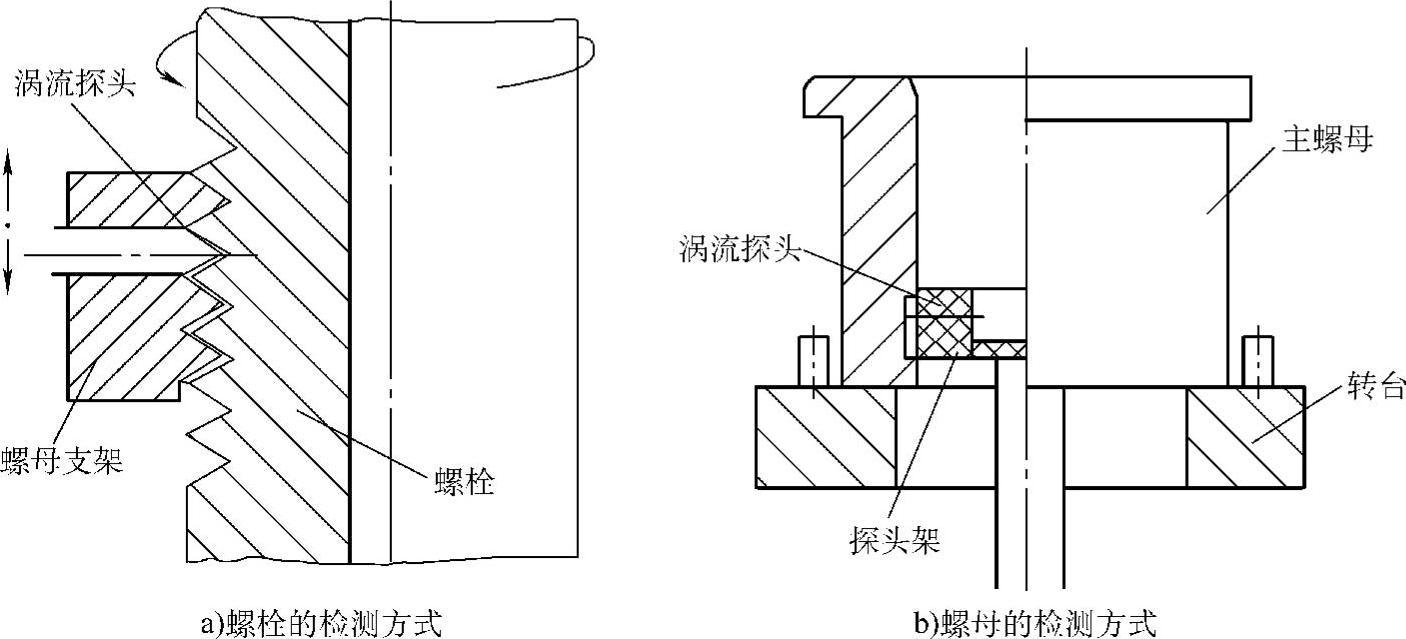

图4.1-36所示为一螺栓涡流检测系统。该系统由单频涡流仪、专用检测线圈(放置式)、轮盘及控制台、线圈支架、纸带记录仪组成。检测线圈以铁氧体作磁心,其端部与螺栓的螺纹根部形状相吻合,并嵌入到一个与螺栓螺纹相匹配的螺母形状的支架上,如图4.1-37a所示。当转台带动螺栓旋转时,其带螺纹的部分带动嵌有线圈的螺母支架上、下移动,从而实现对螺栓整个螺纹区域根部表面的检测。与螺栓螺纹检测相反,当对主螺母内螺纹根部缺陷实施检测时,将检测线圈嵌入尺寸与螺母相匹配的螺栓形状的探头支架内部,转盘转动的同时带动螺栓支架旋转,从而实现对螺母整个螺纹区域根部的涡流检测,检测系统及检测方式如图4.1-37所示。

图4.1-36 主螺栓涡流检测系统

图4.1-37 螺纹根部裂纹检测方式

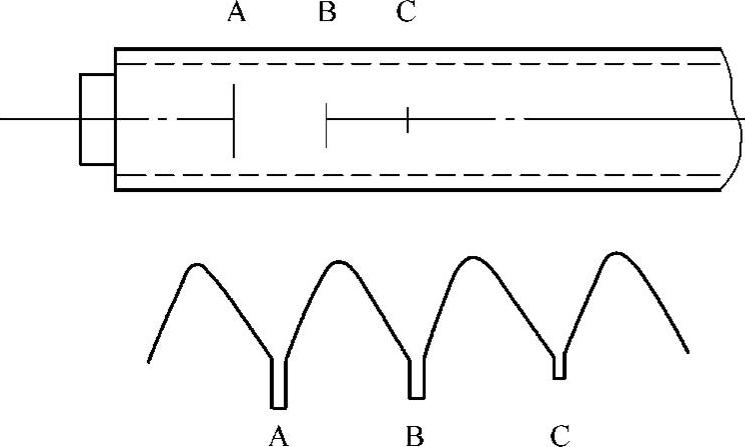

如图4.1-38所示,分别在螺栓、螺母试样上加工宽度为0.2mm,深度为0.5mm、1.0mm、2.0mm的人工槽伤作为涡流探伤用对比试样。

用对比试样对涡流检测仪器进行校准,并调整检测灵敏度和滤波相位,使响应信号的幅值与各人工伤的深度近似呈线性对应关系。检测频率可在100~500kHz范围进行优化选择,并记录所有幅度大于0.5mm人工伤的响应信号。1.5.3 厚度的测定

由于趋肤效应的存在,金属厚度的涡流测量有一临界厚度,这取决于检测频率和金属的电导率。当然,测量时必须考虑到边缘效应、表面曲率、表面粗糙度和清洁度以及探头压力的影响,可参阅本章1.5.1节。

图4.1-38 螺纹根部人工槽伤的制作方式

1.金属厚度的涡流测定

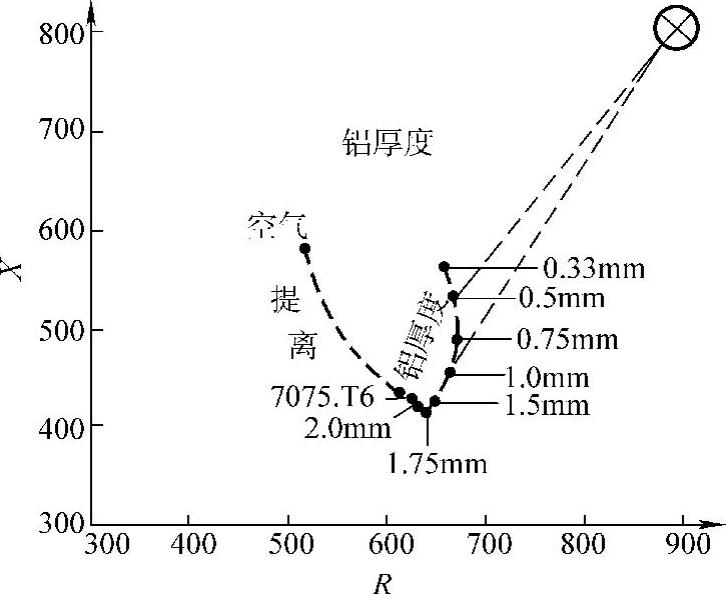

相敏装置可将金属厚度变化的轨迹画在阻抗平面上,如图4.1-39所示。图中工作点的数值是X=800和R=900,此点的选择主要是使电压矢量与厚度变化轨迹约成45°而与提离曲线约成90°。这样做可使厚度变化得到最大响应,因为到薄金属的相量比厚金属的相量要短些,两者之间可产生一较大的变化;而到提离曲线的相量近乎相等长度,在仪器幅度响应上将没有变化。此技术可用于任何带相敏量度的仪器,选择工作点时,注意使抑制信号垂直于其与工作点的连线,而待测的变量则应在0°~45°。

图4.1-39 金属厚度变化的涡流相敏检测

2.覆盖层厚度测量的可行性判据及可用性核实

对于覆盖层材料和基体材料,一种材料的电导率和磁导率乘积(σ1μ1)至少为另一种(σ2μ2)的1.5倍,对于非铁磁性材料μ=1.0。根据覆盖层材料的σμ值(当覆盖层为非导电体时则用基体材料的σμ值)和覆盖层的厚度,从图4.1-40横坐标可读出频率值。使用频率推荐在此值的-50%~+20%之内。此外基体材料和覆盖层均为导电体时,相加的总厚度至少应为涡流标准透入深度δ的三倍。通常,对于特定的基体金属和覆盖层金属、涡流探头和工作频率的组合,包覆层的最大可测厚度可根据试验来核实。

3.非铁磁性导电材料基体上非导电覆盖层厚度的测定

这实质上为提离的测量,常用直读式非导电覆盖层厚度涡流测厚仪进行,可参阅本章1.3.2节。

4.仪器的校准

测量前均需用相应的标准试块对仪器的显示进行校准。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。