1.复合材料网格结构的检测

多点激振多点测量最为常用的是复合材料立体网格结构。

由于自然频率测量方法简单,且能明显反映损伤对立体网络结构的影响,通常选定一组含义明确的振动模态,测定其自然频率,并监视其模式的对称性。

为检测小损伤引起的变化,模态特性测量必须尽可能减小受试验条件(如安装、环境温度等)变化带来的影响。

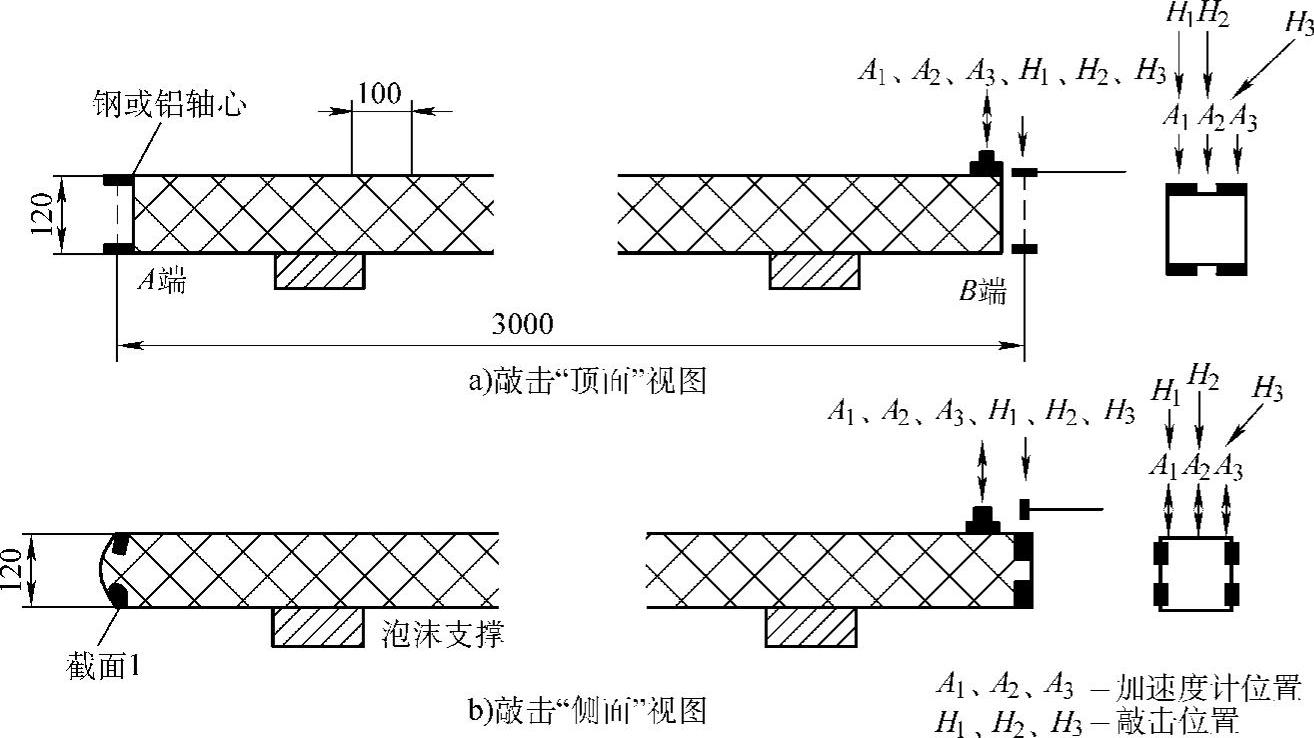

典型的试验结构如图3.3-6所示。图3.3-7所示为构件的两个视图和模态检测的安排。

图3.3-6 复合材料网格结构试验样件

图3.3-7 复合材料构架和模态检测安排

试验步骤同单点激振单点测量的步骤。

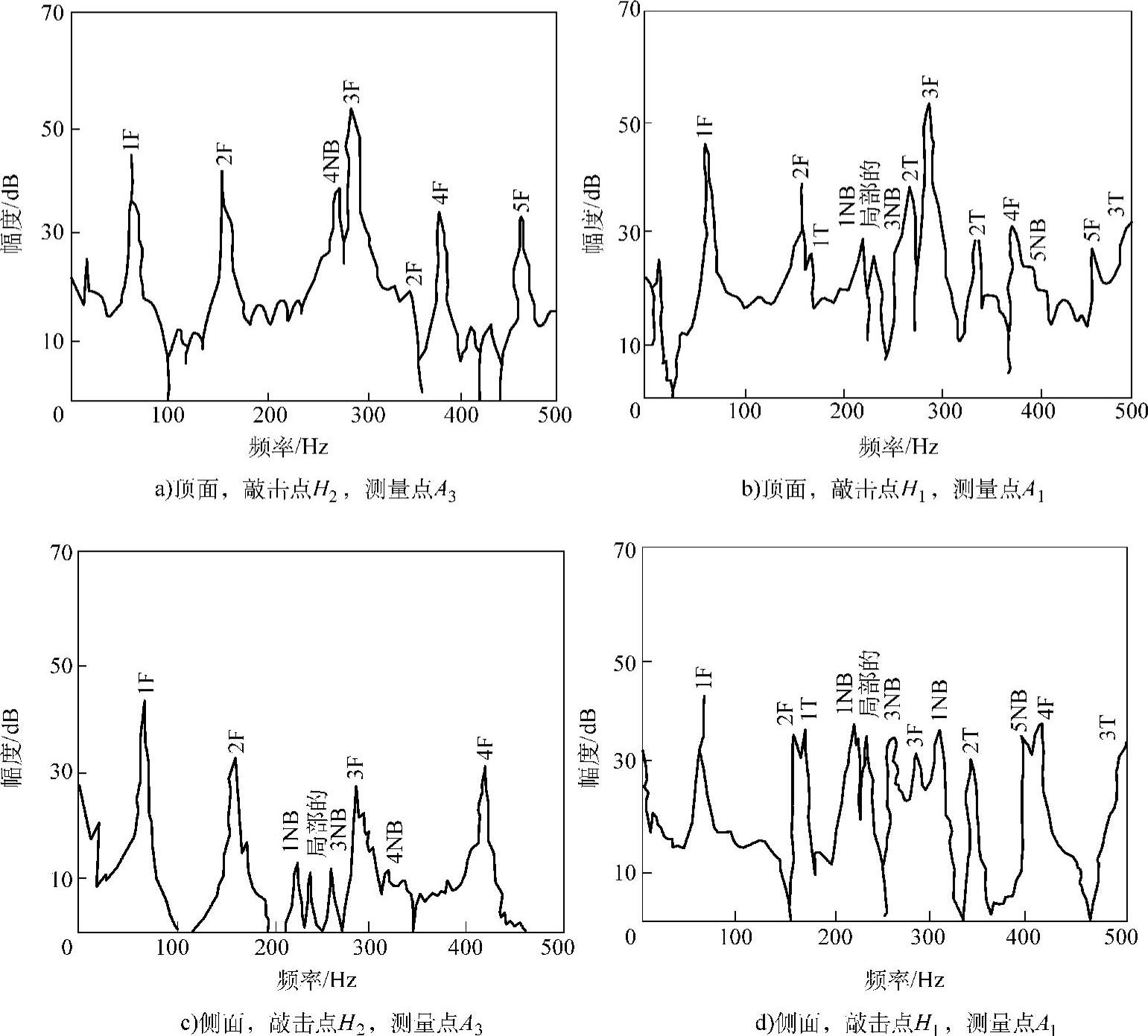

(1)测量自然频率构架以软泡沫塑料块支撑,使其能自由振动和对锤的轻击作出响应,并用以蜡固定的小型加速度计测量,频率分析仪显示0~500Hz内瞬态加速度响应的自功率谱,如图3.3-8所示。

图3.3-8 某构件“B”端(参见图3.3-7)加速度自功率谱

由于顶面平面和侧面平面的响应不同,必须检测不同平面的振动模态。图3.3-7示出了两平面的加速度计位置(A1、A2、A3)和敲击位置(H1、H2)。对构架截面的中心H2或边上H1作敲击激励,可分别得到最强的弯曲与扭转模态。

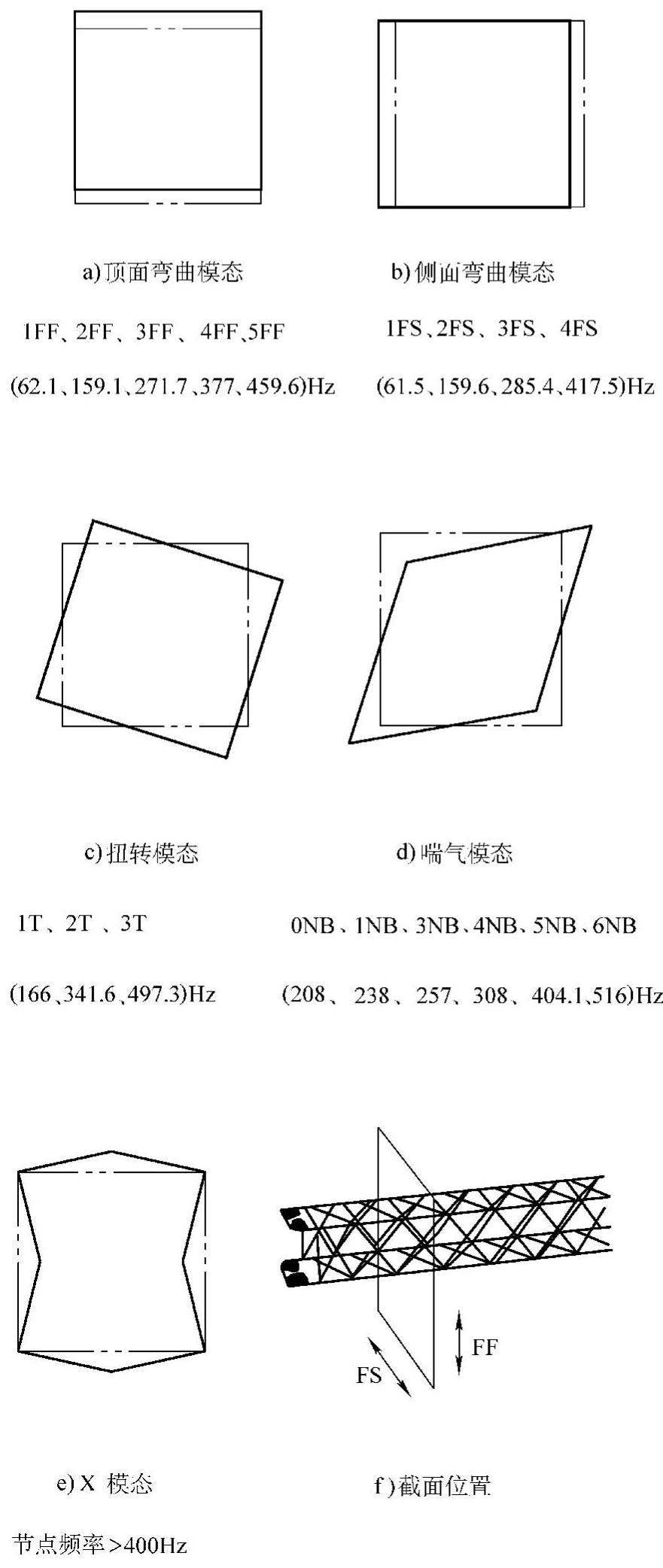

(2)模式测量和分类为在加速度自功率谱中获得表征振动模态的模式显著频率,构架用电动的激振器激振,对每一个模态,均将驱动频率调至谐振频率。同时,用两个加速度计测量响应:一个固定在一端;另一个手持沿桁条移动。在每一位置上,作相位和幅度测量,以确定模式的性质。图3.3-9示出了用该方法作出的某些截面示图和节点(振动幅度几乎为零)频率。

1)在“顶面”平面内桁条对称轴上的弯曲模态(FF),具有2、3、4、5和6共五个节点,分别依次标志为1FF、2FF、3FF、4FF、5FF。

2)在“侧面”平面,桁条径向平面内的弯曲模态(FS),具有2、3、4和5共四个节点,分别依次标志为1FS、2FS、3FS、4FS。

3)由整个结构旋转形成的扭转(T)模态,具有1、2、3共三个节点,分别标志为1T、2T、3T。

4)由截面对角线的伸缩而无净位移或旋转所形成的喘气模态(NB),具有0、1、3、4、5和6共六个节点,分别标志为0NB、1NB、3NB、4NB、5NB、6NB,模态2NB不能可靠地确定。

5)铰接在每一面内中心线上的轴向弦杆拉条的旋转而无主轴弦杆位移的“X”模态。

6)结构一小部分参与振动的局部模态。

(3)无损检测模态选择根据激励的强度和清晰度以及检测条件下的灵敏度,有13个模态可选择用于检测:1FF、2FF、3FF、4FF、5FF、1FS、2FS、3FS、4FS、2T、3T、5NB和6NB。

由于2FF、2FS、3FF和3FS可能被其他模态干扰,而6NB只在超过500Hz时才会出现,故常选择下列8个清晰、容易测量,且均在0~500Hz以内出现的模态:1FF、4FF、5FF、1FS、4FS、2T、3T、5NB。

(4)检测、加损伤与再检测用12个样件,测量每一样件13种模态的自然频率,频率测量应在10℃、20℃、30℃下进行,其分辨力为0.625Hz。

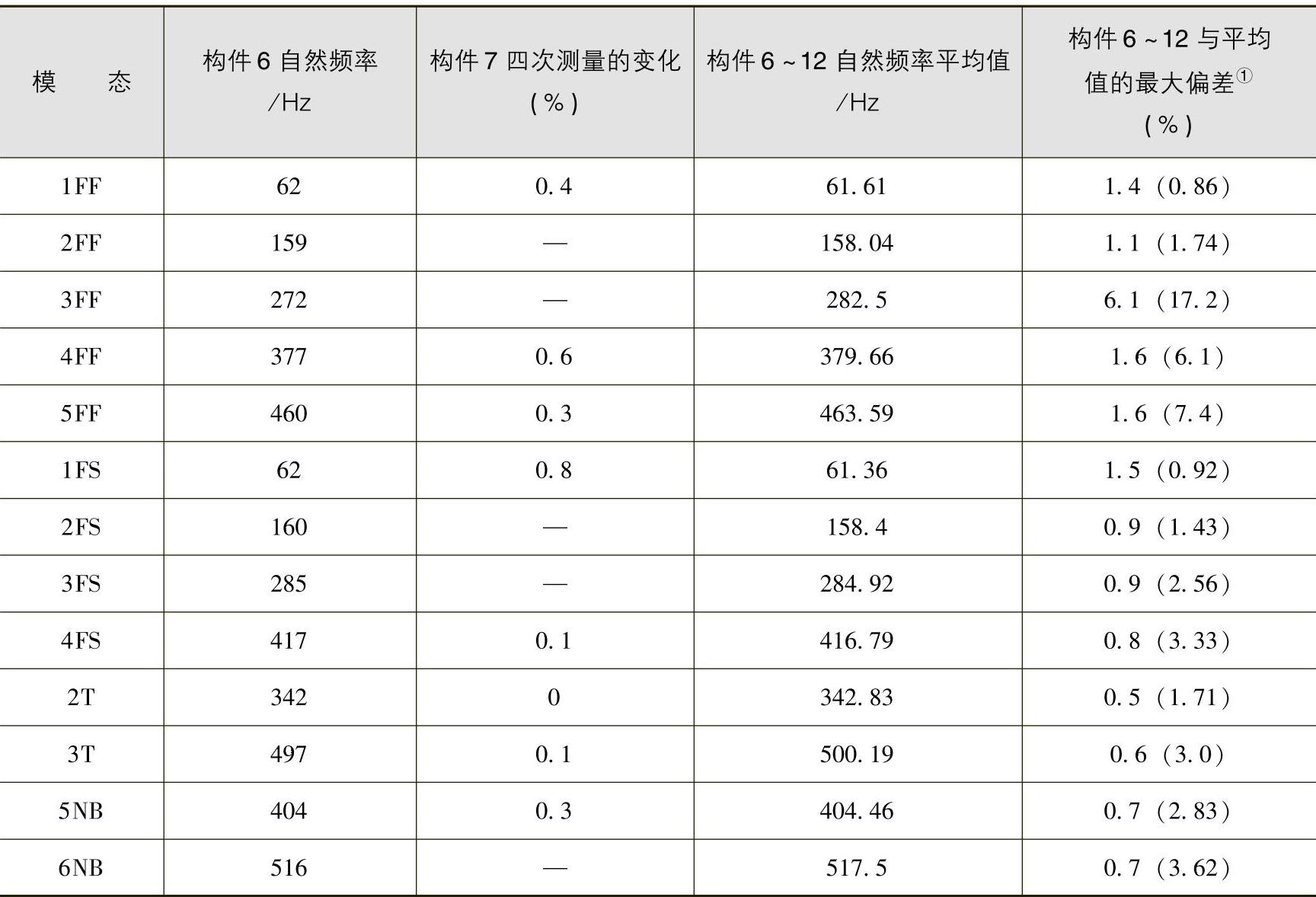

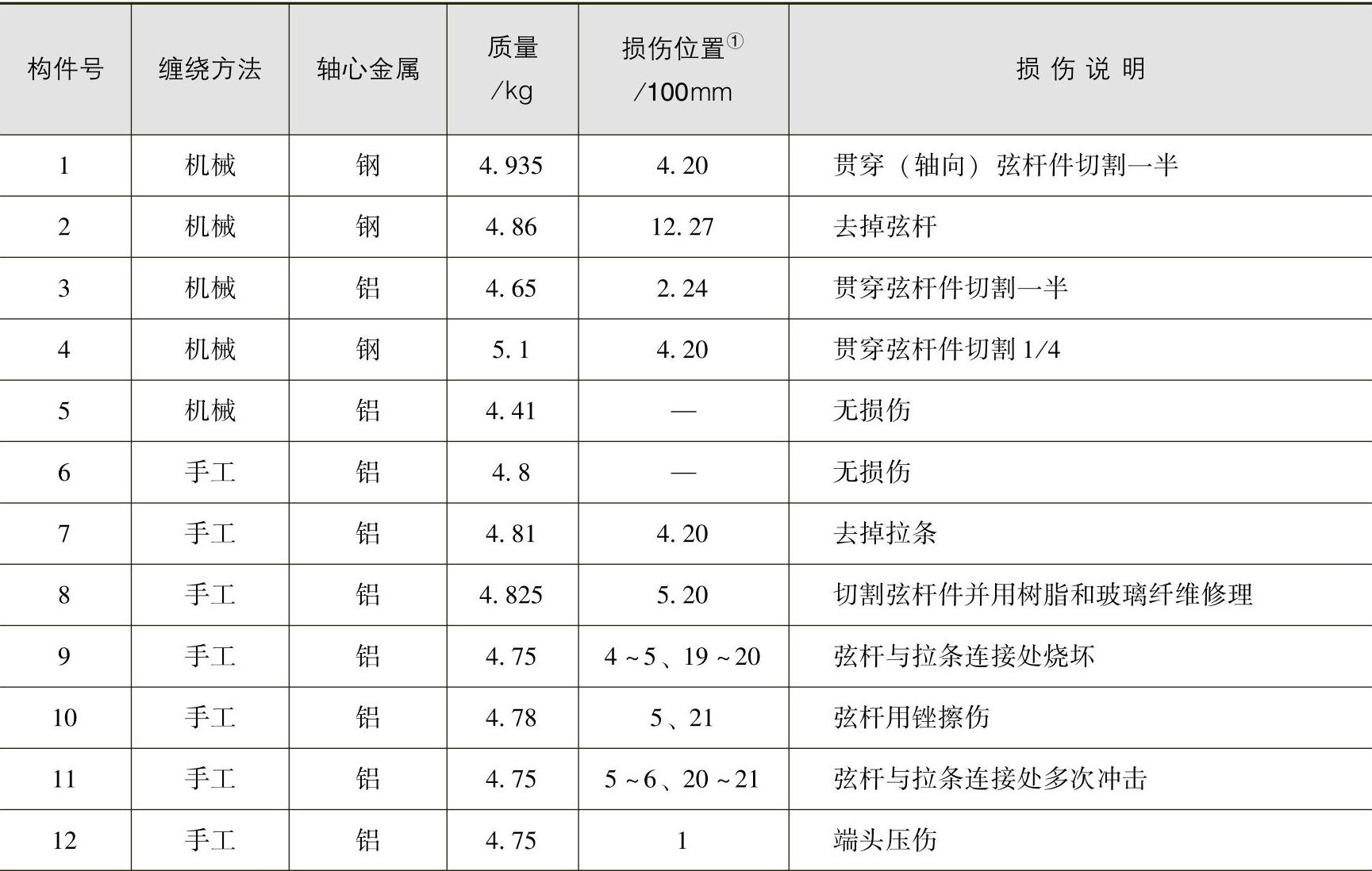

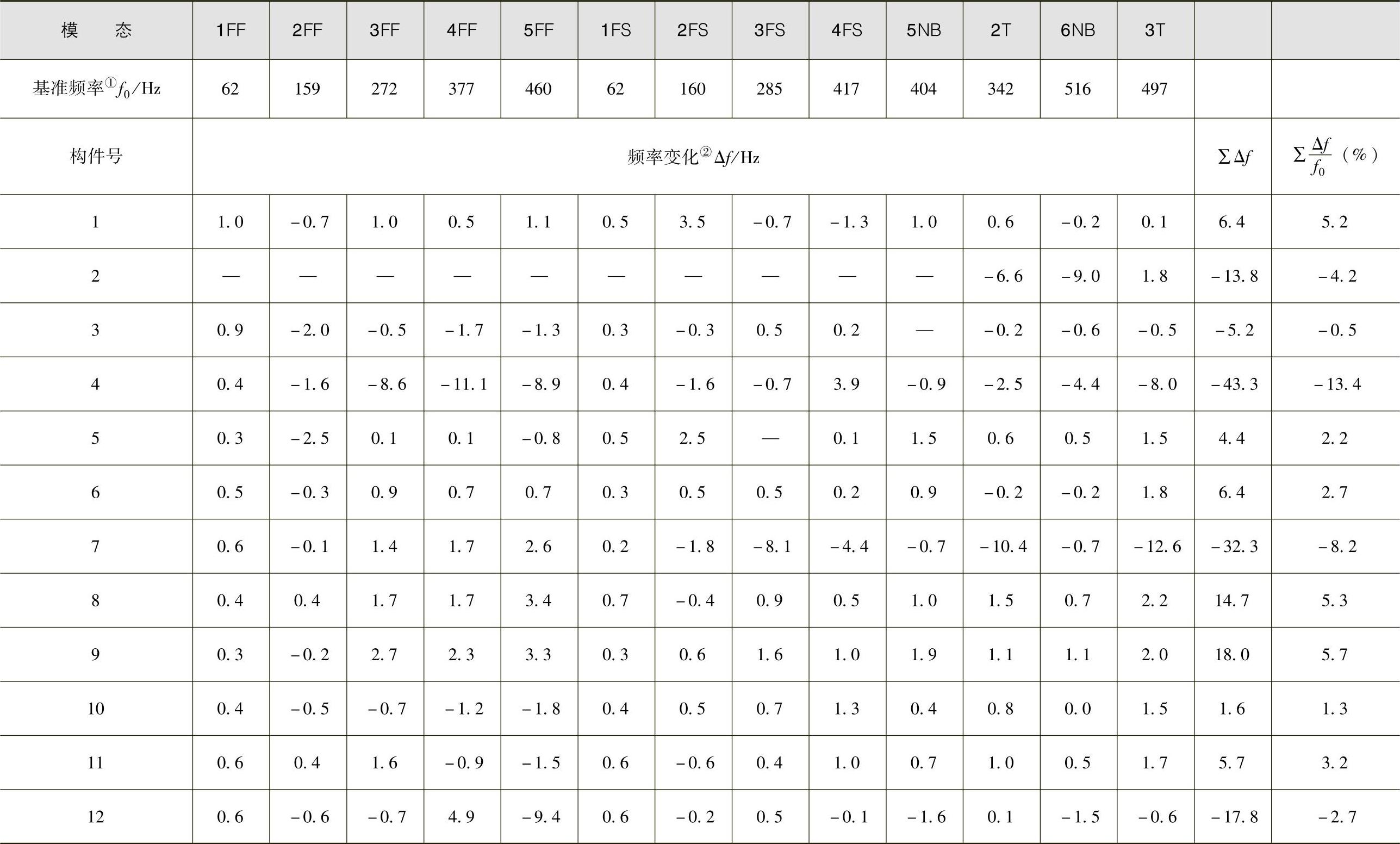

用瞬态过程的测量确定构件(施加人为损伤前)在这些模态下的频率以及单件和整批频率测量的一致性,以7个构件为例,获得的数值见表3.3-2。在样件上施加人为可控损伤的要求与方法见表3.3-3。构成损伤后的频率变化见表3.3-4。

图3.3-9 构件的截面模态

表3.3-2 单件和整批频率测量的一致性

①括号内为最大偏差频率,单位是Hz。

表3.3-3 复合材料构件的规格和所受损伤

①损伤位置指与A端的距离。

表3-3-4 构件损伤引起频率变化

①为6号构件的基准频率。

②频率变化是同一构件经校正温度效应后与基准频率的比较;最后两列为频率变化的和以及频率变化百分比 的和。

的和。

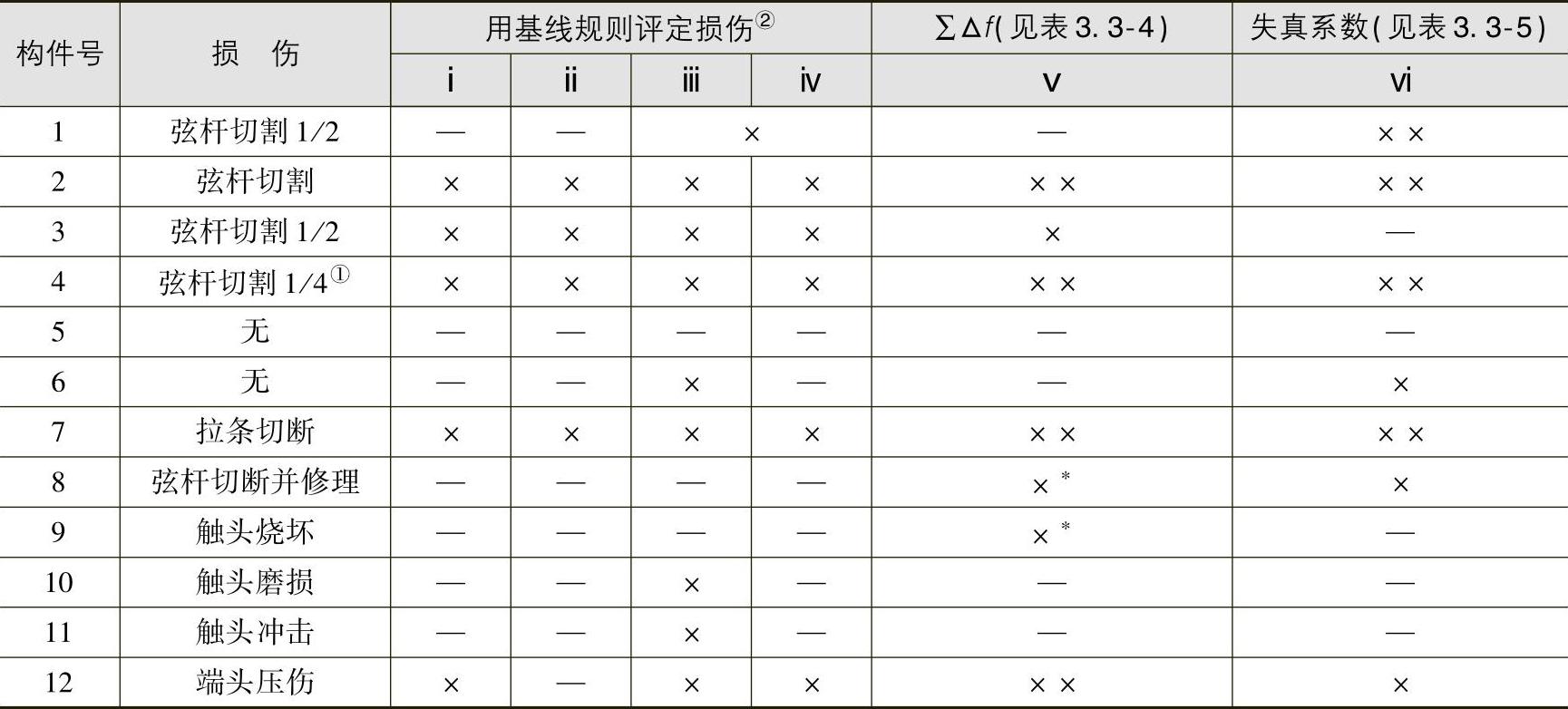

可用自然频率的变化为基础建立四项损伤评定规范:

1)构件中至少有一个自然频率显示出其变化大于该批构件的频率偏差。

2)同“1)”,但至少有两个模态。

3)构件中至少有一个自然频率显示出其变化大于典型构件重复测量频率的偏差。

4)同“3)”,但至少有两个模态。

另外,还可用运算放大器计算并联耦合于位置A1和A2上的两个加速度计输出A1和A2的失真系数为依据来评定损伤状态。弯曲模态的失真系数为(A1-A2)/(A1+A2);扭转模态的失真系数为(A1+A2)/(A1-A2)。在完好构件上,相应模态失真系数为零。构件从A、B两端测得的失真系数示于表3.3-5。

表3.3-5 平均失真系数

①弯曲模态失真系数=100(A1-A2)/(A1+A2)。

②扭转模态失真系数=100(A1+A2)/(A1-A2)。

以测定频率为判据与以测定失真系数为判据的两种方法的比较见表3.3-6。

表3.3-6 两种检测方法的比较(https://www.xing528.com)

①构件存在附加损伤。

②ⅰ表示至少有一个频率变化大于该批构件损伤前的频率偏差;ⅱ同ⅰ,但至少有两个模态;ⅲ表示至少有一个频率变化大于重复测量频率的偏差;ⅳ同ⅲ,但至少有两个模态。×显示可能有损伤;××十分肯定有损伤;×∗频率增加时指示有损伤。

2.复合材料板件的检测

飞机上常用的复合材料和胶接结构平板构件,多采用半功率点带宽法或自由振动衰减法检测。在实施这两种方法之前必须先测定构件的振型,以便正确地激振和拾振。

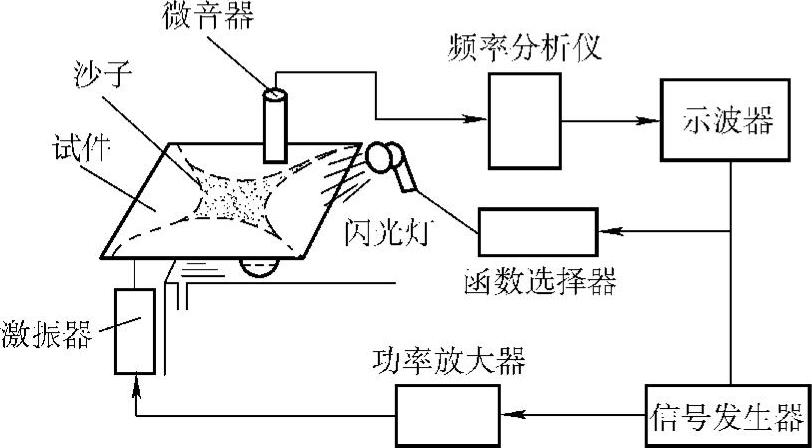

(1)测定振型方法测定振型常用激光全息摄影技术。在不具备全息摄影的条件时,也可采用如图3.3-10所示的撒沙子的简易方法。方法是:把试件放在软支承上,激振后当试件共振时立即撒上细沙,沙子会集中在振型的节线附近。

图3.3-10 测定振型的简易装置

(2)半功率点带宽法在线性振动时,求出试件的频响特性曲线,其阻尼比ζ可表示为

式中 Δf——半功率点带宽;

fi——共振频率。

阻尼值也可用比阻尼容量ψ表示,即

ψ=4πζ

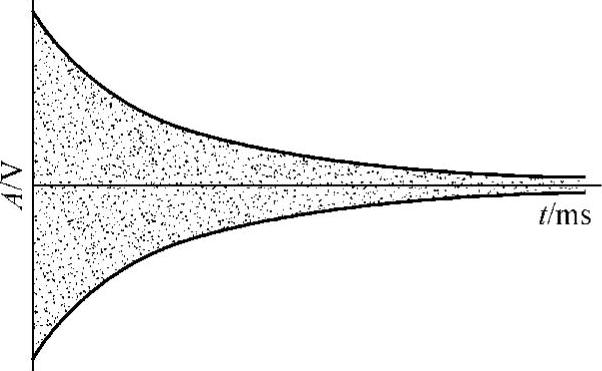

(3)自由振动衰减法以自然频率振动的试件,其振动衰减包络线为

Y(t)Ae-βt (3.3-19)

式中 A——初振幅;

β——δfi(δ为对数衰减率,在线性阻尼的假设下,δ应为常数)。

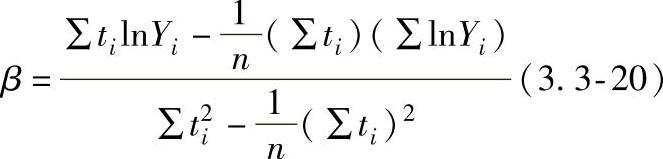

在无对数衰减率自动检测仪的情况下,由于读取振幅峰值数可能发生误差,常需作振幅峰值的多点读取,并用最小二乘法对输出的数据进行处理,以提高检测的精度,即

式中 n——采样数;

Yi——对应于每一时刻ti的幅值。其精度可用回归系数γ来判别

γ2越接近于1,其处理精度越高。

对数衰减率δ和比阻尼容量ψ的关系为

ψ=2δ (3.3-22)

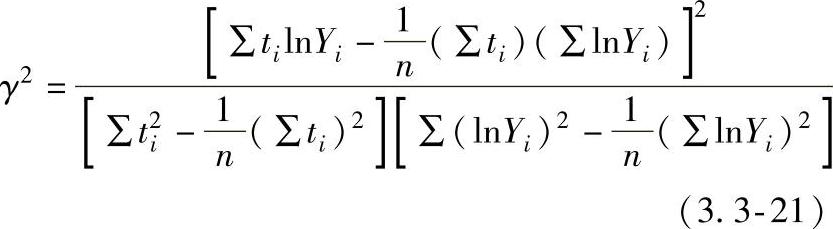

(4)检测装置为尽可能减少环境对测量结果的影响,通常对构件采用悬挂方法或在节点处支承的方法,以模拟自由-自由系统。对于薄平板等构件采用节点支承易发生自然弯曲,影响测试结果,宜使用悬挂的方法。对纤维增强复合材料等非金属材料可采用扬声器或电动的激振器作为非接触的激振源;拾振器最好也采用非接触式(如电容式拾振器等)。很多复合材料构件不宜采用电容式拾振器,而微音器又易受扬声器的干扰,因而多采用质量在0.6g以下的小型加速度计。试验装置和仪器的框图如图3.3-11所示。

图3.3-11 阻尼测量的试验装置和仪器框图

采用悬挂方法,系统将损耗部分能量,影响测量精度。弦的长度越长或频率越高,悬挂系统所损耗的能量越少,测量精度越高。加速度计附在被测件上,对测量结果也有影响,被测件与加速度计之间的质量比越大,其影响越小。

图3.3-12 标准衰减曲线

(5)实测与应用对飞机结构中常见的宽厚比大于500的薄板结构件,检测中极易出现非线性振动及模态密集。此时,应移动传感器的位置,使其恰好置于不需要检测的那个模态的节线上,再调整激振器的位置,就可得到如图3.3-12所示完全符合要求的信号。然后进行数据处理,求得正确的阻尼值。

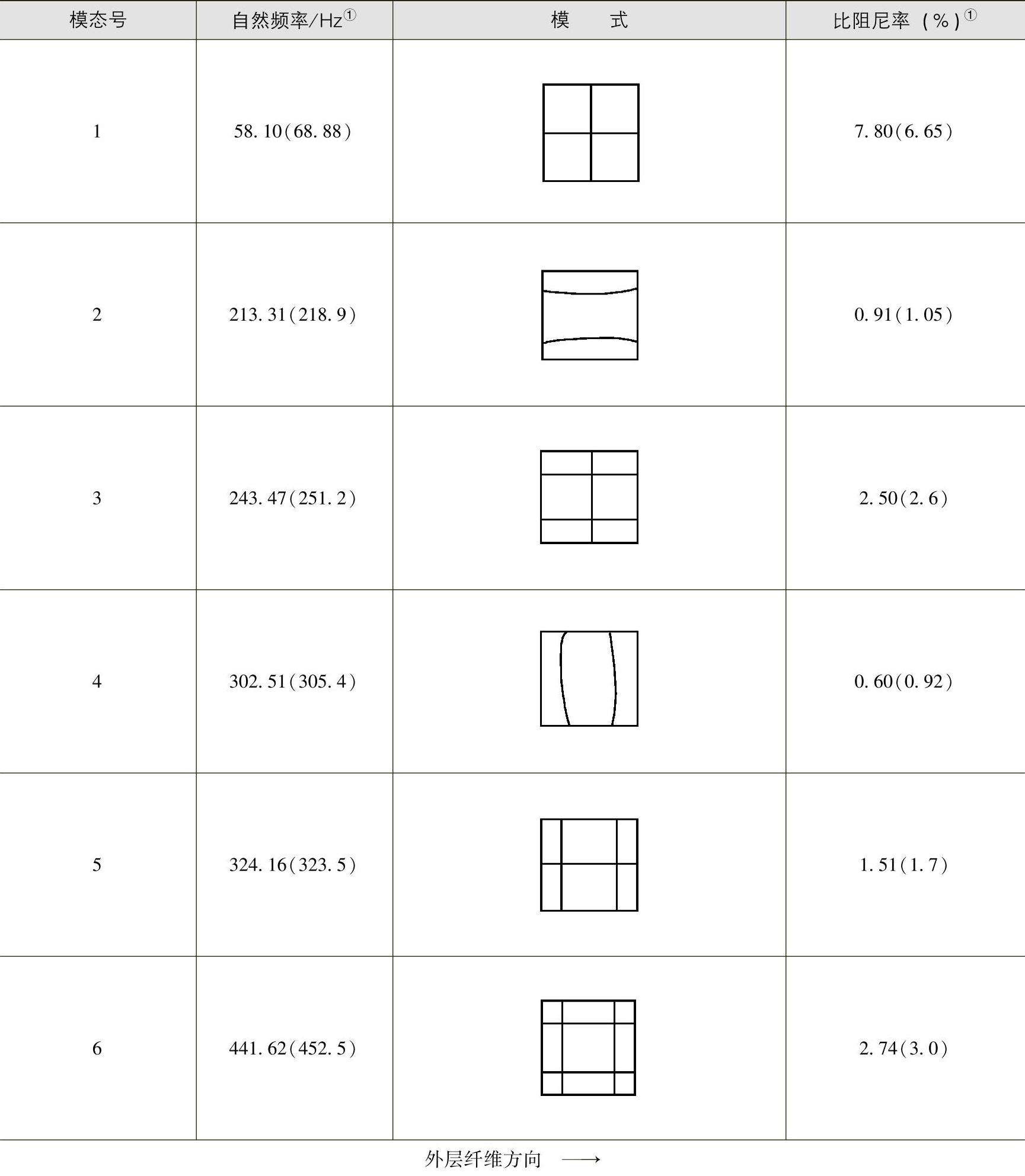

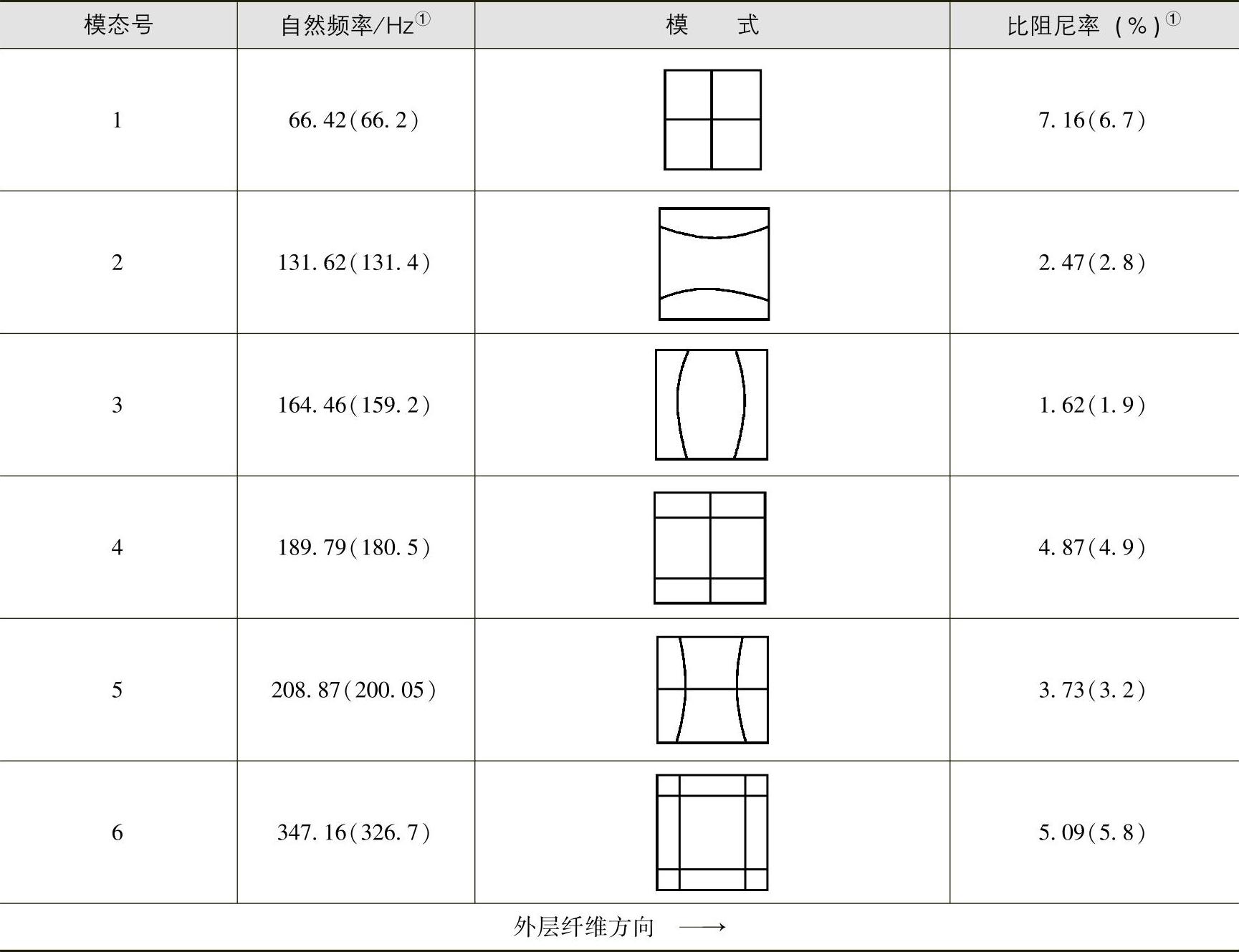

为比较理论计算和实测值之间的差异,表3.3-7和表3.3-8分别列出了典型的8层(0°、90°、0°、90°、90°、0°、90°、0°)碳纤维复合材料板和玻璃纤维复合材料板最初6个模式自然频率和比阻尼率的理论预测和实测结果的比较。从总体上看,预测值和实测值之间是符合的,自然频率的偏差小于10%,比阻尼值很接近。纤维交叉越多,阻尼越高。

表3.3-78 层0°/90°交叉碳纤维板不同模态的自然频率和阻尼

①括号内为实测值。

表3.3-88 层0°/90°交叉玻璃纤维板不同模态的自然频率和阻尼

①括号内容为实测值。

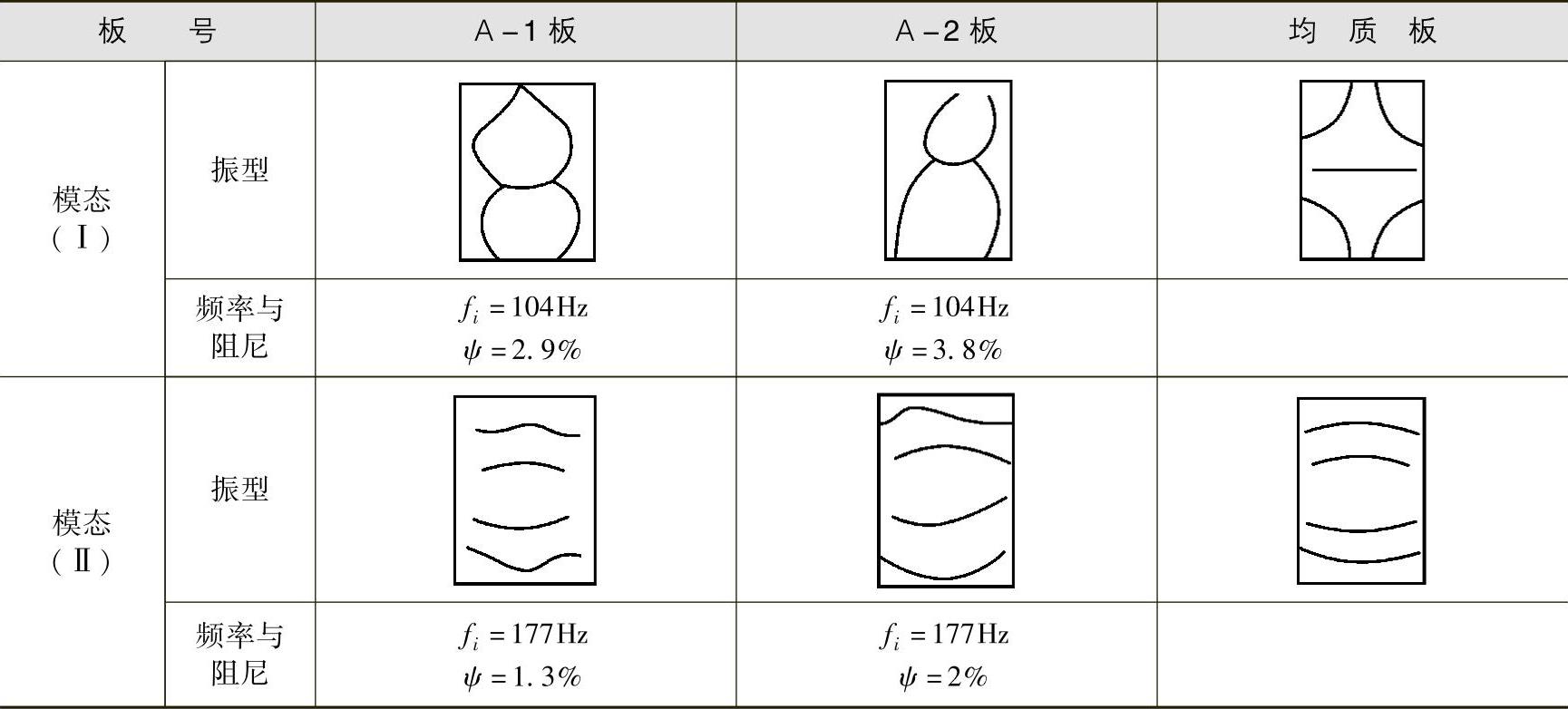

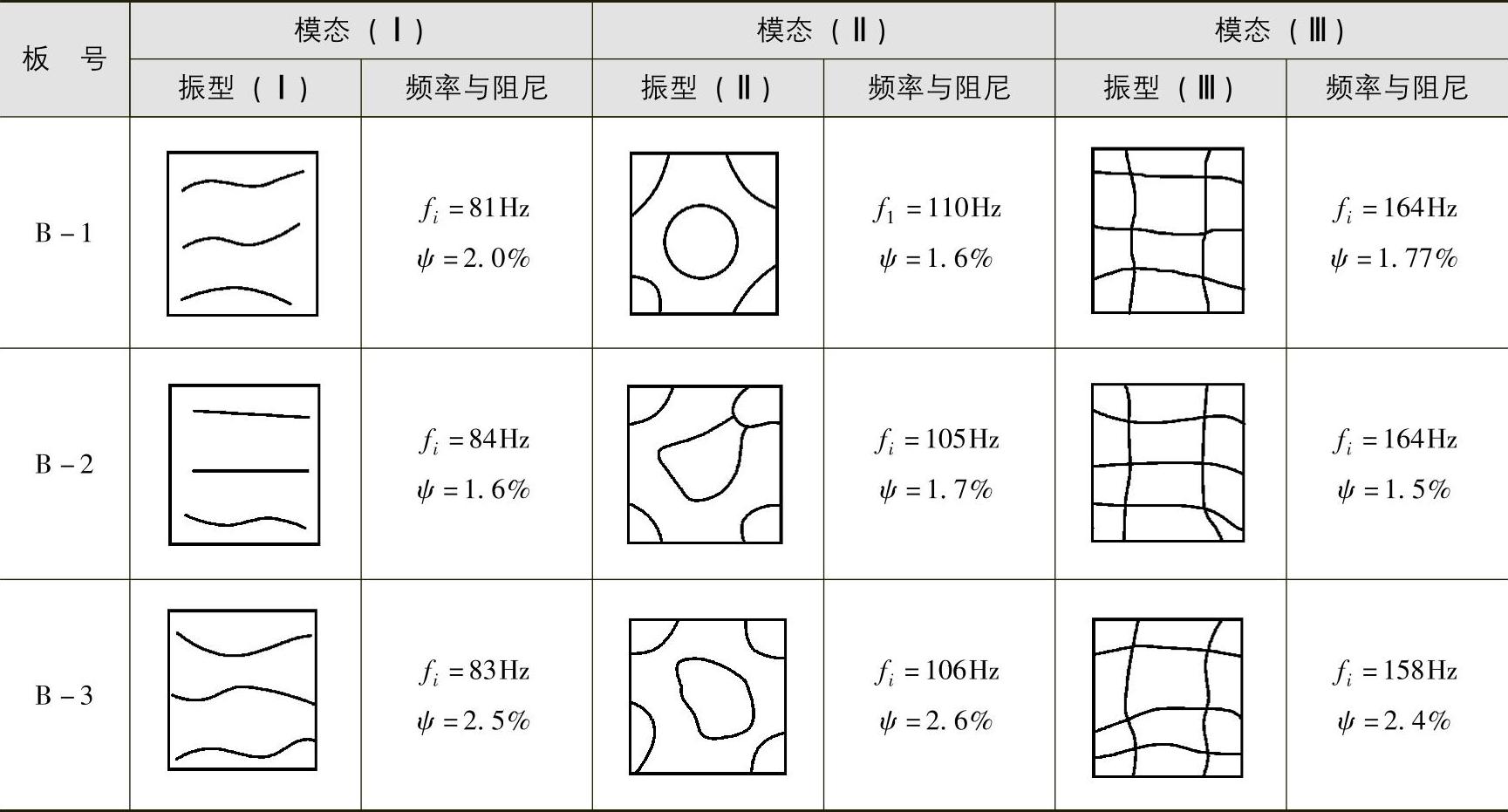

以云母基复合材料薄板试件为实例,A类是150mm×200mm的长方板;B类是250mm×250mm的方板,厚度都是0.5mm。这些板经其他无损检测方法检测都无明显的宏观缺陷,试验主要是检测材料的均质性。

检测结果见表3.3-9和表3.3-10。

表3.3-9 A类云母基复合材料板的检测结果

表3.3-10 B类云母基复合材料板的检测结果

从表3.3-9所列A类云母基复合材料长方板的试验结果(只选两种模态)看,两个试件的两种模态自然频率相等,据此无法来判断两块板的优劣。但从振型和阻尼比较看,就很容易看出其区别:A-2板的材料不均匀,右上部的云母填充料堆聚,使刚度加强了,造成左上部环氧树脂相对增厚,这一点从两个模态振型的偏离可以看出;相反,A-1板的振型就比较整齐、对称,接近于均质板的振型。另外,A-2板的阻尼值也比A-1板略大。可见,A-1板的均质性比A-2板的要好。

表3.3-10所列的B类云母基复合材料方板的检测结果(选三种模态),从自然频率(接近均质板)、振型(整齐、对称)和阻尼值(比阻尼率小)综合比较,可以确定B-2板最好,B-1板次之,B-3板最差。这些结果同用其他方法检测的结果相符。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。