1.适用范围

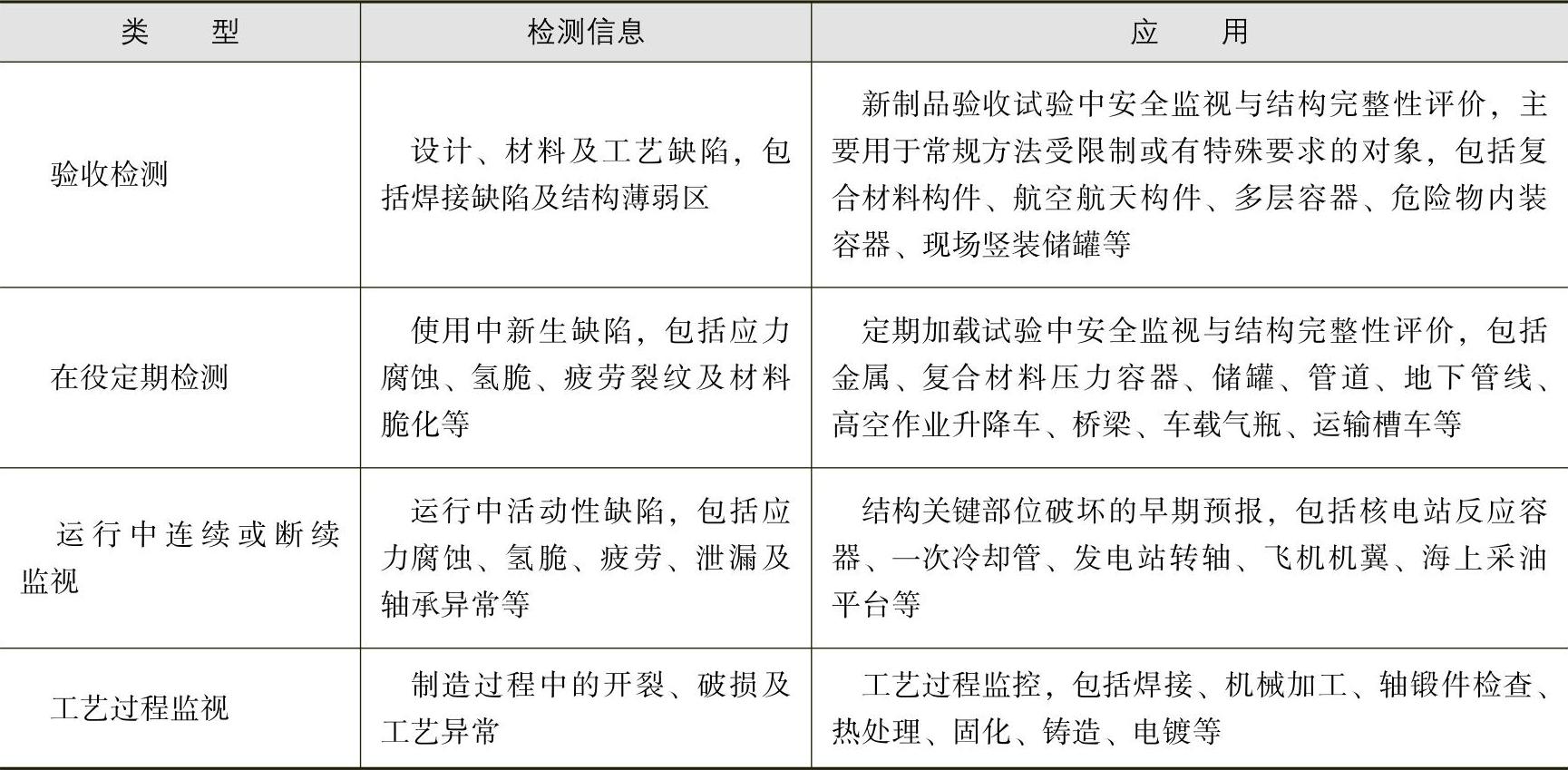

压力容器、储箱、管道等构件的结构完整性评价是声发射技术的主要应用领域,可分为新制品的验收检测、在役定期检测和运行与工艺过程中连续监视,其适用范围如表3.1-22所示。

表3.1-22 结构件完整性评价的适用范围

新制品的验收检测主要用来评价材料与工艺缺陷。考虑到现行常规检测可提供满意的效果,因而声发射主要用于常规方法受到限制或有特殊要求的对象,如复合材料构件、多层容器、危险物内装容器、现场竖装储罐及航空航天用的气瓶、储箱、发动机壳体等重要构件。

在役构件的维修检测主要评价使用中产生的新缺陷。由于其经济效益显著,而应用最为广泛,其典型应用包括石油化学工业用金属和复合材料压力容器、储罐及输送管道、桥梁、升降车等。

运行中的声发射连续监视,由于目前尚没有其他更为有效的方法而受到重视。但是,由于存在环境噪声干扰等许多难题,而主要用于有重大事故隐患的结构关键部位早期破坏预报。关于工艺过程监控,除焊接裂纹、刀具破损监控外,在铸造、成形、热处理、固化、电镀等过程也有应用实例。

构件的结构完整性监视的主要目标是找出关键结构缺陷的部位。对超标区,一般要用其他无损检测方法复检,进一步确定缺陷的性质和大小,为验收或继续使用、降载使用、修复、报废等提供依据。用其他方法不可检的对象,可代替其他方法,尤其在役或连续监视中,不需要繁杂的大面积扫查操作,不必拆除外部隔热层或内容介质,大大缩小常规复检面积,缩短或避免停产周期,因而可获得重要的安全和经济效益。

合理选择加载方式,对检测成功关系重大。对验收检测,多利用已有的加载程序,而对在役检测,通常过载10%工作压力。对运行中的短期监视,可利用维修后的启动载荷或运行中的波动压力。对核电站蒸汽管路等,也可利用加热或冷却周期产生的热应力。

声发射检测,通常仅有一次加载检测机会,数据的解释评定也较复杂,因而检测人员的技术水平与检测经验尤为重要,应进行技术培训和考核。原航天工业总公司、劳动部、科工委等单位,先后把声发射检测人员纳入无损检测人员资格鉴定与认证范畴,并已开展多期培训和认证工作。

2.用于金属结构件

(1)钛合金气瓶钛合金气瓶检测,属声发射技术用于新制品批量验收试验的典型例子。

偏析类组织缺陷是影响气瓶结构完整性的关键缺陷,通常难以用常规方法检出。1980年以来,声发射检测方法相继被纳入企业标准、行业标准和国家军用标准,用于液压验收试验工序,在确定结构完整性次序、剔除次品、选定批次抽爆件和产品验收等方面起着不可替代的作用。

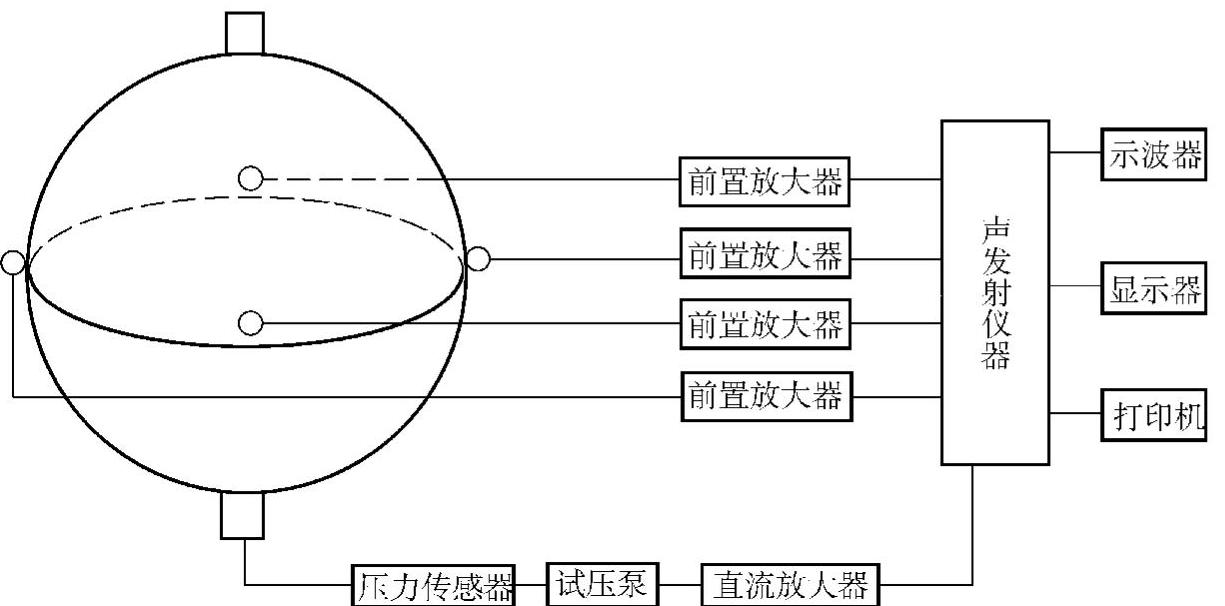

气瓶由两个半球对接焊而成,典型直径约340mm,壁厚约3~4mm。常用声发射检测装置如图3.1-37所示。

图3.1-37 钛气瓶声发射检测装置

检测多采用一个面阵列,将传感器布置在赤道焊缝附近,以便在定位图上区分出焊缝与基材部位。

检测门槛为40dB,传感器谐振频率为150kHz,滤波器频宽为100~350kHz。传感器灵敏度约65dB[相对于1V/(m/s)]。各通道对ϕ0.5mm的2H笔芯模拟源的响应幅度偏差为±2dB。源定位精度为传感器间距的5%。传感器间的传播衰减小于10dB。

加压使用电动试压泵或者手动试压泵。加压速率小于0.2MPa/s或升压时间大于2min,在验收压力下保压10min。压力传感器的输出载荷信号通过信号线接入声发射主机的外参数通道,和声发射数据一起记录并存储。

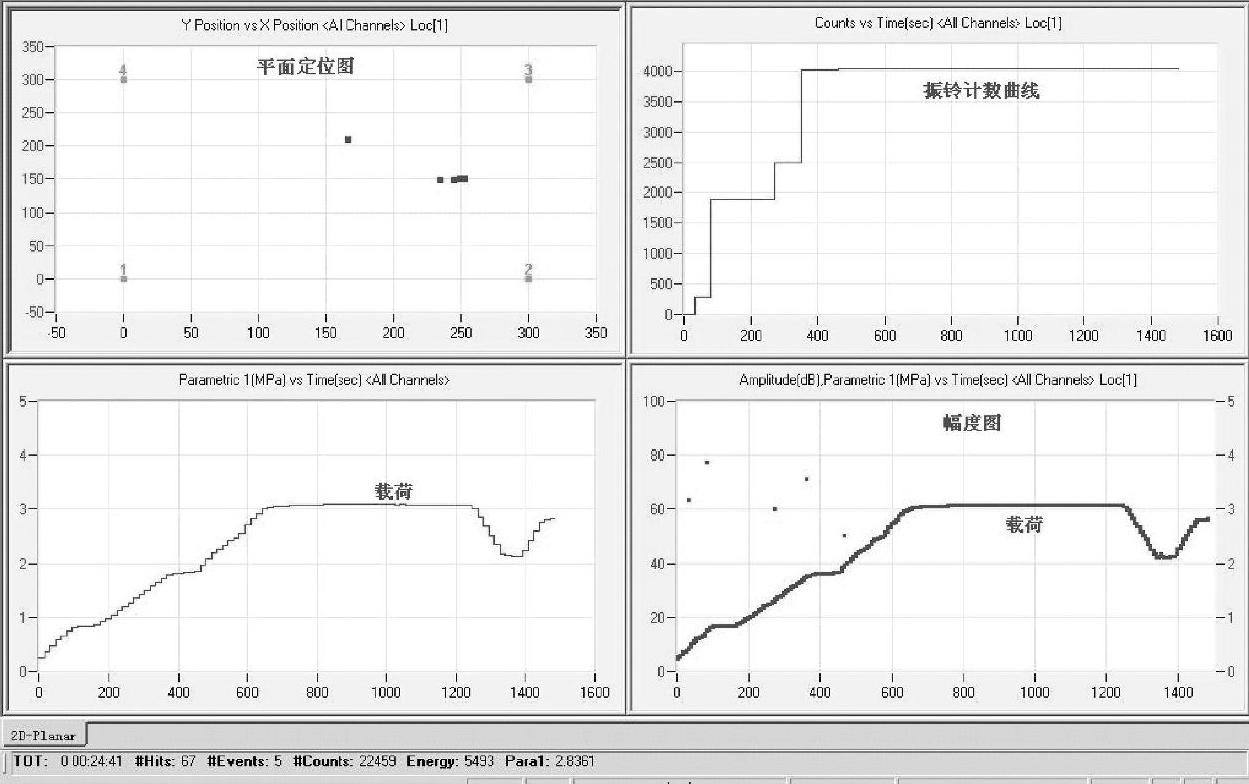

检测结果的图表显示包括:①定位图;②幅度、压力与经历时间的关系图;③振铃计数、压力的时间经历图。图3.1-38为典型钛合金气瓶声发射结果图。

图3.1-38 典型钛合金气瓶声发射结果图

图3.1-39 车载无缝气瓶实例

爆破验证结果表明,声发射源的级别与破裂源处的缺陷及破坏压力之间有一定的关系。例如,Ⅰ级气瓶,断口组织正常,均达到设计压力;Ⅲ级均暴露出宏观偏析或焊接缺陷,破坏压力低于设计压力;Ⅱ级(尤其是Ⅱ-C级)显示出过渡性特性。

对Ⅱ、Ⅲ级气瓶,可用其他无损检测方法验证。在批量检测中,通常以Ⅲ级作为拒收基准;而在Ⅱ级中选择最差的气瓶进行批次性抽爆验证,为产品验收提供依据。

(2)车载无缝气瓶美国运输部,将无缝管形气瓶拖车用于工业气的高速公路运输。每个拖车固定多达12个无缝铬钼钢类气瓶,如图3.1-39所示。气瓶直径约54cm,长为10m。使用压力约18.2MPa,每年充气达100次。运输部原先规定,每5年进行一次液压试验。

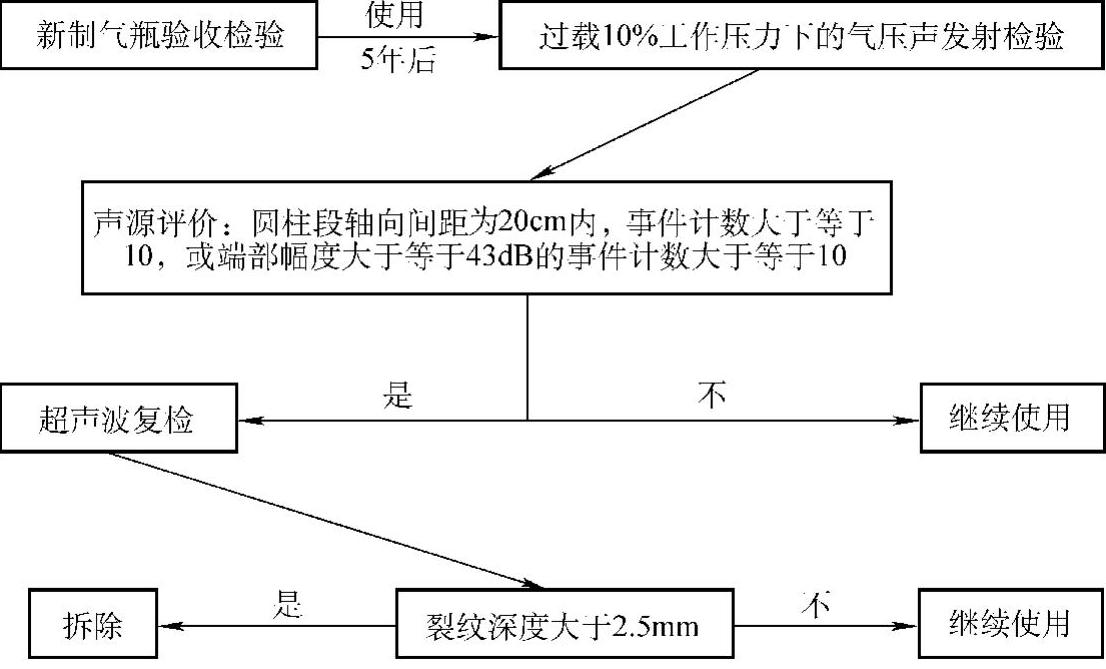

使用中新生的疲劳裂纹,为定期液压试验所难以检测的关键缺陷。为此,声发射检测被用于填充工业的日常操作程序中,即超过工作压力10%的过载程序中,用声发射监视裂纹的亚临界扩展。其声发射检测步骤如图3.1-40所示。

检测采用线阵列,传感器置于气瓶的两头。传感器谐振频率为150kHz,检测门槛为40dB。如在圆柱段轴向间距20cm范围内或端部所出现的事件计数超过规定值,则应用超声波方法进行局部复检,并确定缺陷的大小。如果裂纹深度超过断裂力学分析所提供的验收标准,则将气瓶拆除。

(3)金属压力容器与储罐金属压力容器,由于数量、使用安全和常规检测成本等问题,始终是国内外声发射检测活动的重点对象,尤其是化工、石油和核工业用的在役容器。

20世纪70年代,美国以非标准的程序检测达600多件。多采用声发射源的定位、活动性或强度分类及后续复检等检测程序。但是,由于当时的技术和经验所限,仅获得有限的成功。80年代,Monsato公司经多年的技术攻关,对检测方法做了许多改进,包括信号分析方法、源定位方式、加载程序及评价判据。时差定位技术由于易受传播衰减等复杂的结构因素的影响而造成大量的数据丢失,因而对大型容器的检测多用区域定位方式。声发射源的评价已有多种判据,包括恒载声发射、振铃计数率、事件计数、高幅度事件计数及能量计数等。至1988年,检测达2000多个压力容器与储罐,且检测出许多结构缺陷,包括内外表面腐蚀、应力腐蚀裂纹、焊接裂纹、未熔合、未焊透及材料脆化等。通过早期发现结构缺陷或提供结构完整性信息,避免或缩短了停机维修周期,获得达1000万美元的经济效益。1988年,金属压力容器声发射检测方法被纳入ASME锅炉与压力容器规范,成为一标准的工业用无损检测方法。

我国约有96万台在役压力容器和储罐。经过10多年实验室和现场研究,自20世纪80年代中期,劳动、机械、航空航天、石油、化工、冶金等行业的有关单位,积极开展现场应用和标准化工作,至今检测达400多台压力容器和储罐,包括石油液化气、天然气、煤气、氨气、液氨、液态乙烯等储罐,化肥厂的热水塔、脱硫塔、水洗塔、尿素合成塔,炼油厂的加氢反应塔、炼油沉降塔,橡胶厂的硫化罐,染织厂的染色罐,造纸厂的蒸球及铁路槽车等,已获得明显的经济效益。1994年,声发射检测在《劳动人事部锅炉压力容器规范》中规定为可采用的无损检测方法之一。

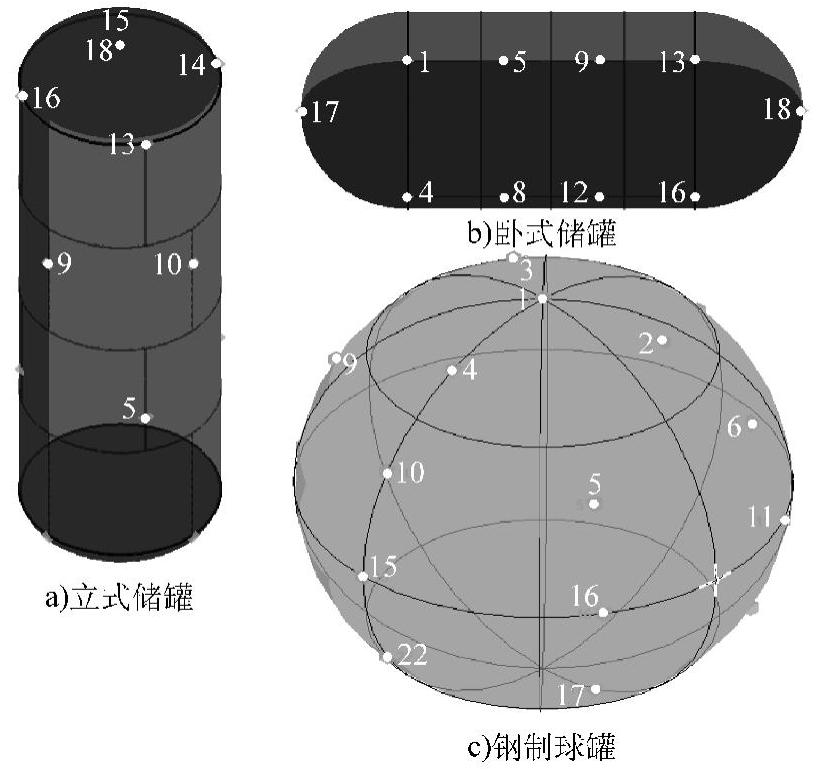

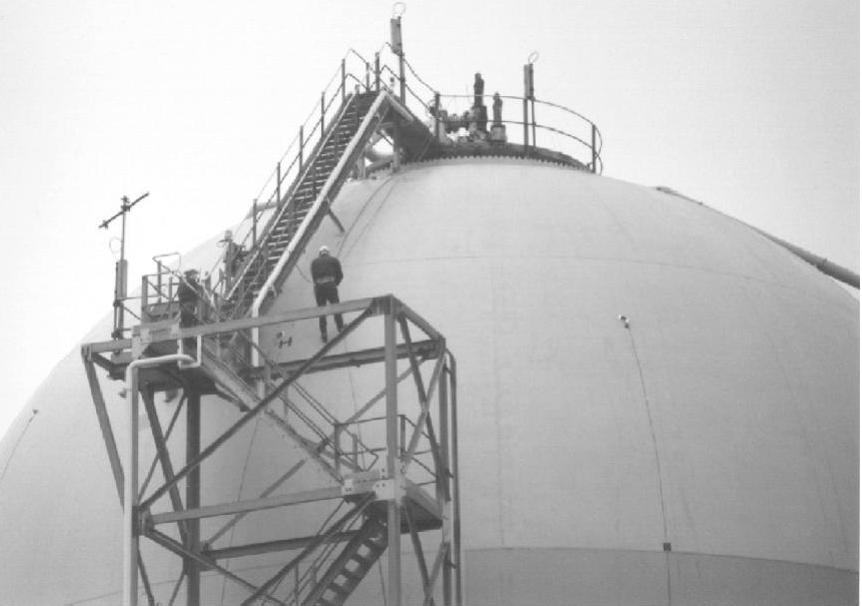

图3.1-41示出了几种典型构件所采用传感器布置实例,所用传感器分别为2~64个,图3.1-42为球罐声发射检测现场。

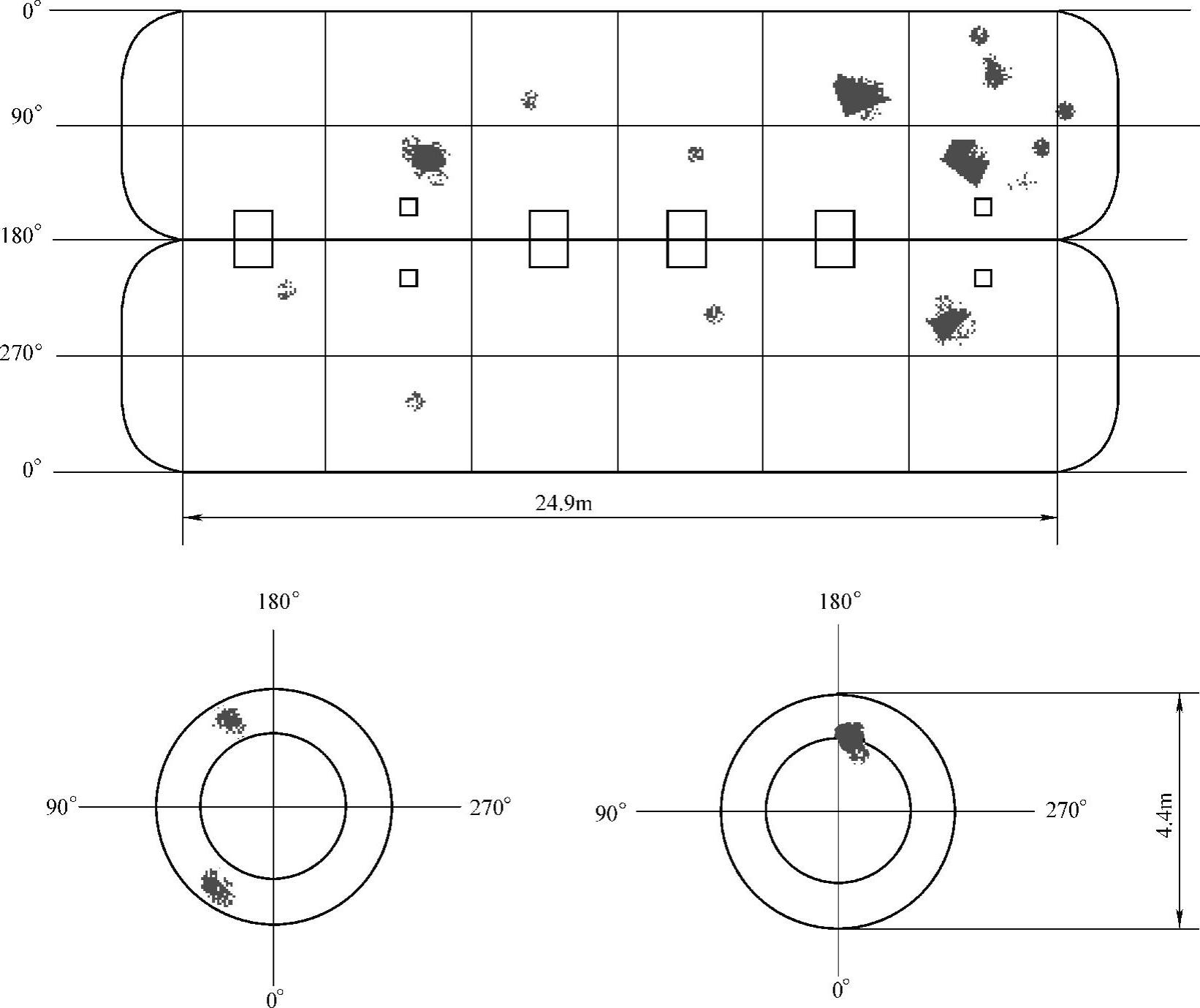

作为在线检测结果的实例,图3.1-43示出了压力容器液压试验时声发射源定位结果。对这类构件,使用20通道检测系统,可实现全区域时差定位。

(4)金属桁架结构件金属桁架结构件声发射检测应用在国内开展的时间并不长,从有关文献来看,主要应用的对象包括梁式起重机、港口火车翻车机械、装船机等。

图3.1-40 车载气瓶检测步骤(https://www.xing528.com)

图3.1-41 传感器布置实例

图3.1-42 球罐声发射检测现场

图3.1-43 压力容器液压试验时声发射源定位结果

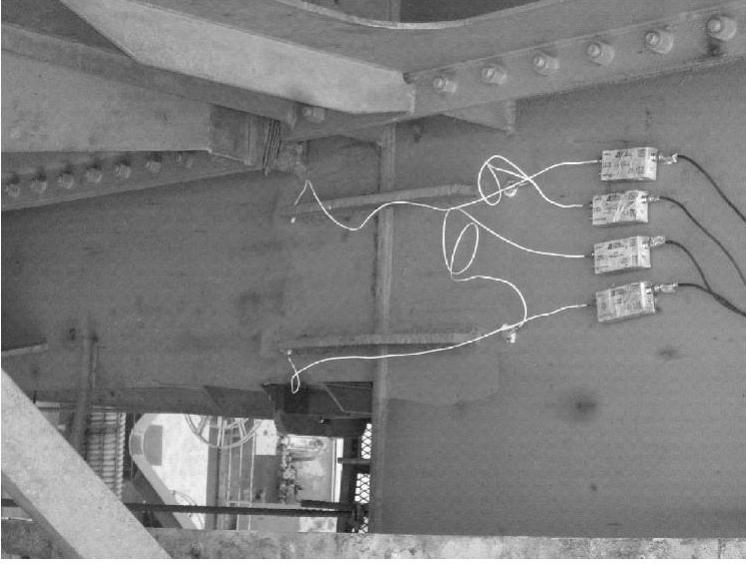

这类结构检测一般需要多通道声发射检测系统,根据检测对象的尺寸和结构多采用线定位检测技术,在工作状态下对重点部位进行较长时间的监测。根据定位结果和信号幅度情况来判断被监测部位的声发射严重程度。图3.1-44为翻车机的外观,图3.1-45为检测现场。

图3.1-44 翻车机的外观

图3.1-45 装船机检测现场

3.用于复合材料构件检测

复合材料多采用整体固化成型、混合连接等复杂工艺,性能的再现性较差,用传统无损检测方法不可测的缺陷类型繁多,在后续考核试验中易产生低应力损伤或不可修复的破坏。近年来,我国声发射技术的应用,也正向先进复合材料检测方向扩展,典型实例包括:①加筋壳支架;②固体发动机壳体;③直升机垂尾、旋翼等。声发射检测的主要目的是:①考核试验中防止不可修复的破坏;②结构完整性评定;③损伤过程分析。

(1)玻璃钢压力容器、储罐、管道20世纪70年代,美国化学工业用玻璃钢压力容器和储罐,发生过许多破坏。这类破坏多与选材、设计、与运输及制造方面的错误有关,而对此又没有可行的无损检测方法。1978年,美国塑料工业协会成立了增强塑料声发射检测委员会,经合作攻关,于1982年~1983年相继制定了压力容器与储罐和管道的声发射检测方法,后来又将其纳入ASTM标准和ASME规范。

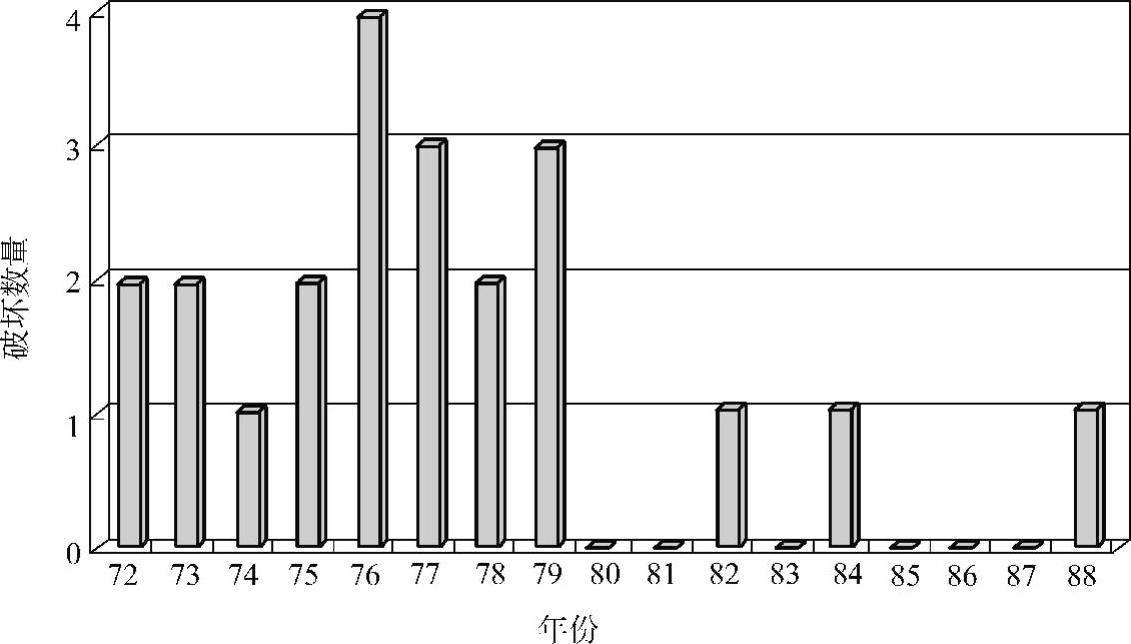

至1986年,检测达7000件压力容器与储罐和10000件管道。1979年以来,采取100%声发射检测措施后,便消除了破坏事故,获得了重大社会经济效益。玻璃钢容器与储罐的破坏次数随年度的分布如图3.1-46所示。其中,1982年以后的三次破坏,与声发射检测无直接的关系。

图3.1-46 容器与储罐的破坏随年度的分布

这类检测均采用区域定位方式,一般使用6~30个传感器通道,取决于构件的尺寸。一般同时采用高频(约为150kHz)和低频(约为30kHz)两种谐振式传感器。前者布置于高应力区,如接头、管嘴、人孔等部位,而后者则布置于大范围的非关键部位。

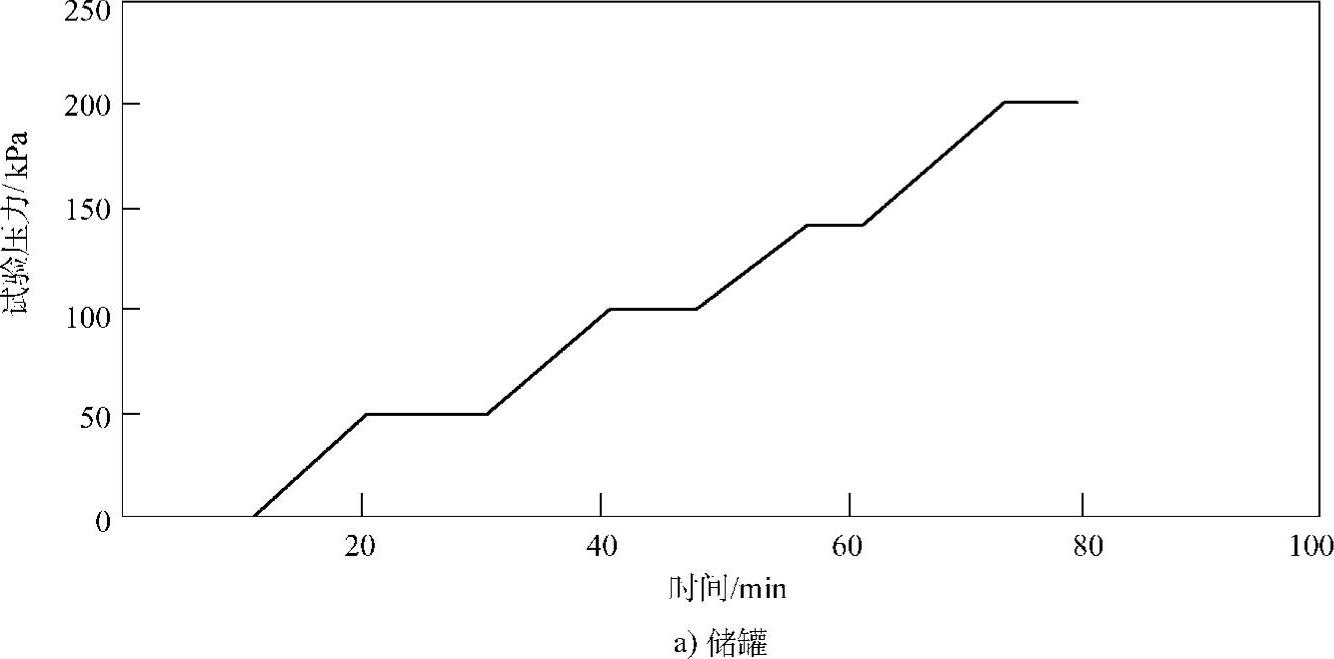

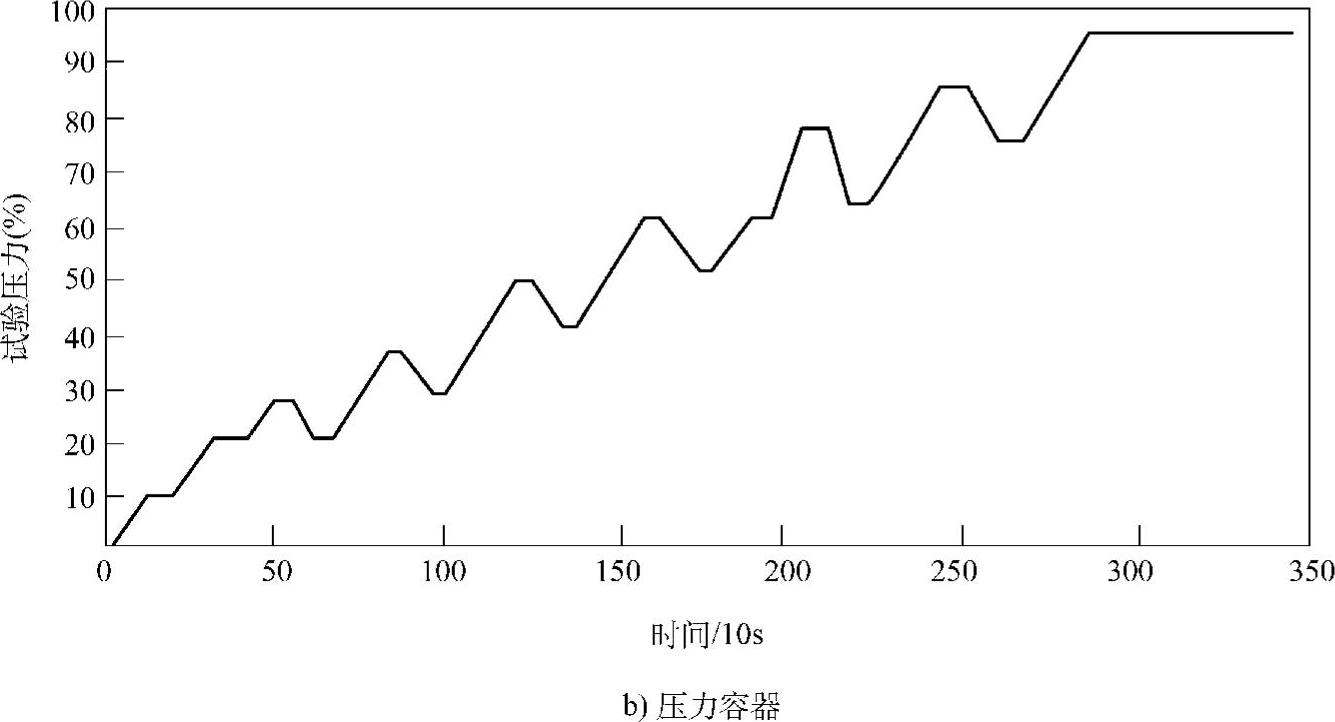

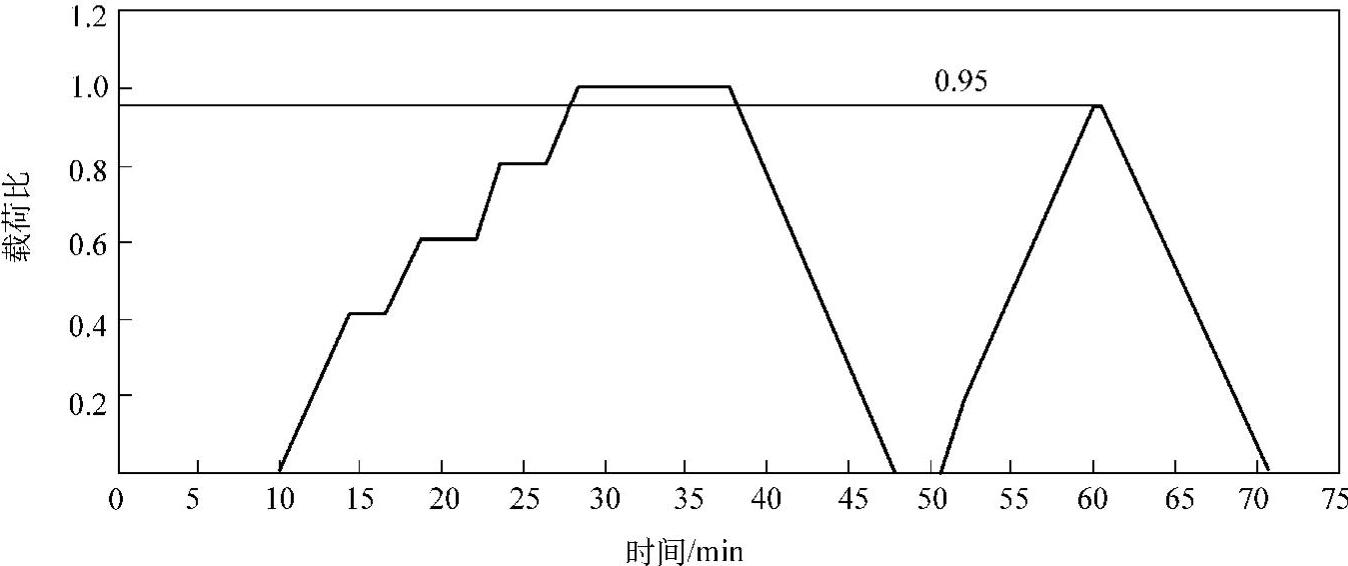

对压力容器和储罐所采用的典型加载程序如图3.1-47所示。对于压力容器,除引入恒载周期外,还增加反复加载周期,以便在加载过程中评价费利西蒂比。

图3.1-47 典型加载程序

图3.1-47 典型加载程序(续)

评价判据随构件的类型有所不同,主要包括恒载声发射、费利西蒂比、振铃计数和高幅度事件计数等,对超标区,仍用目视或其他无损检测方法复检。

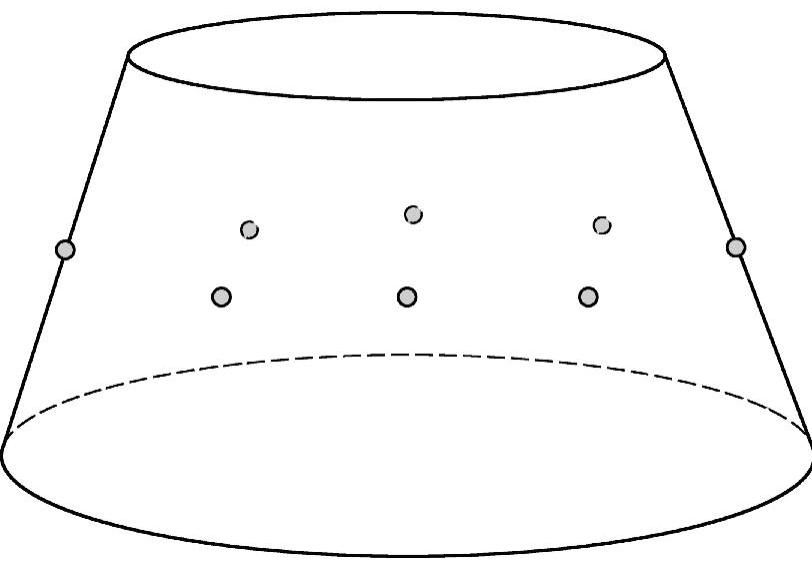

(2)加筋壳类复合材料声发射检测图3.1-48所示为碳/环氧复合材料加筋壳支架的声发射传感器布置实例。

声发射检测采用D/E8000系统及其8个区域定位阵列。前置放大器增益为40dB,检测门槛为60dB,滤波器频宽为100~350kHz,传感器谐振频率为150kHz,传感器灵敏度约为65dB[相对于1V/(m/s)]。各信号处理通道对标准电脉冲信号的响应幅度偏差为±2dB,各传感器通道对ϕ0.5mm的HB铅笔芯模拟源的响应幅度偏差为±4dB。各传感器可探测半径约40cm。

传感器优先布置在结构薄弱区,包括几何不连续处、窗口、修复区和已知缺陷区。传感器固定采用松紧带,声耦合剂采用凡士林或真空脂。加载程序采用分级轴压方式。当首次加载声发射特性超标时再进行第二次加载,如图3.1-49所示。

图3.1-48 加筋壳传感器布置

图中 是传感器

是传感器

图3.1-49 加筋壳支架加载程序

加筋壳声发射检测结果的评定参考基准见表3.1-23。

表3.1-23 加筋壳声发射评定参考基准

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。