1.装药炮弹的检测

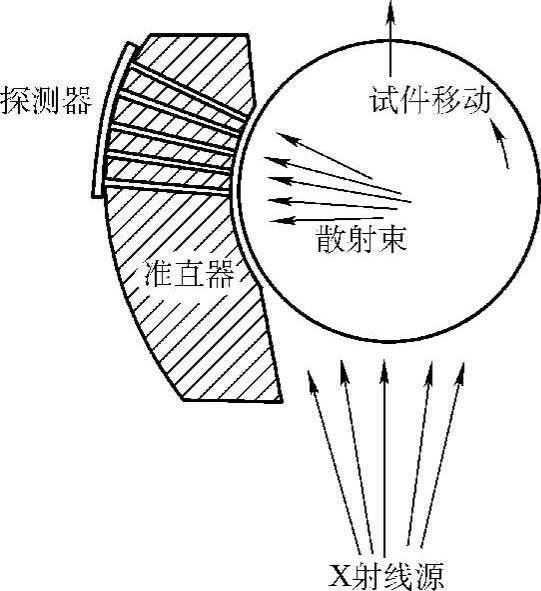

利用图2.4-59所示的配置可对装药炮弹进行检测,分辨力为1mm,速度快。

2.火箭发动机燃烧室检测

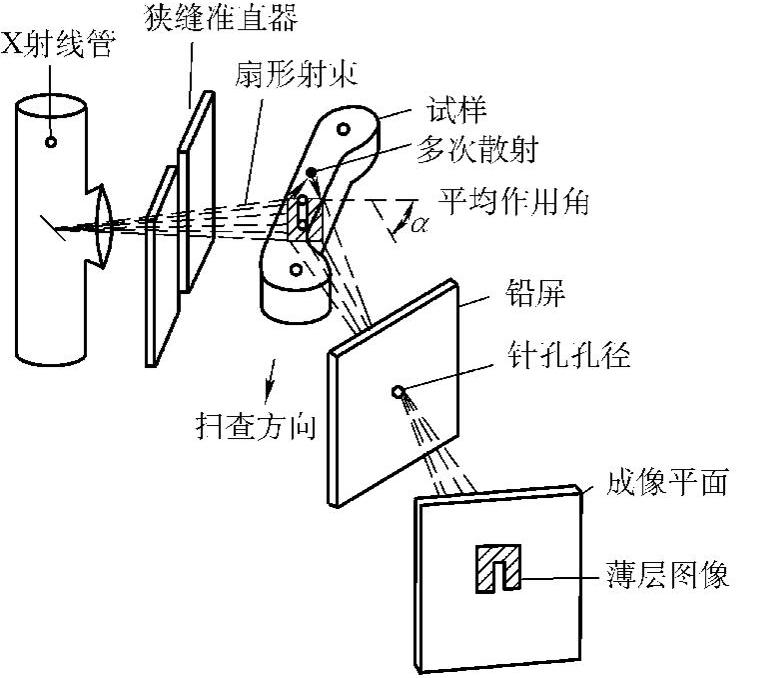

图2.4-58 利用扇形射束和一针孔作背散射成像的示意图

图2.4-59 大装药炮弹的康普顿背散射检测示意图

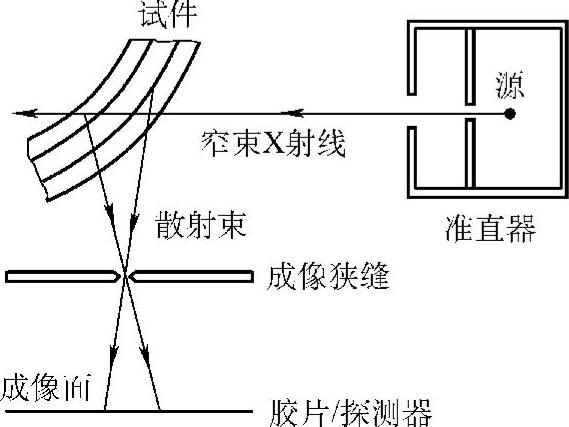

图2.4-60 火箭发动机燃烧室壳体康普顿背散射检测示意图

利用图2.4-60所示的配置可检出多层火箭发动机燃烧室壁层间空隙、分层和体积型缺陷。对小至0.15mm的层间空隙和距表面70mm处的较大空隙用管电压为200kV的X射线作为射线源已经可成像,曝光时间为20~120min。用探测器阵可望进行实时定量检测。

3.材料厚度的测量

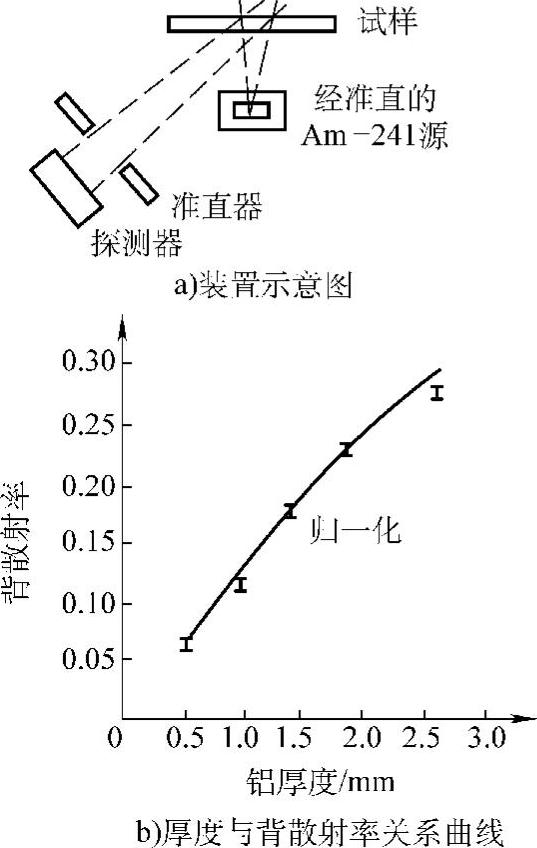

飞机蒙皮(典型厚度为1mm)如果已经腐蚀了厚度的10%以上则必须修理。X射线散射对材料类型和密度变化是敏感的,特别是低能级,康普顿背散射层析仅需从一侧接近蒙皮,对此最为合适。所用装置如图2.4-61所示,镅-241(241Am)有59.5keV的发射和非常小的附加本底。基于统计误差,对于至3mm厚的铝薄板,厚度测量的不确定度可优于100μm。(https://www.xing528.com)

图2.4-61 飞机铝蒙皮厚度的康普顿背散射测量

4.密度的测量

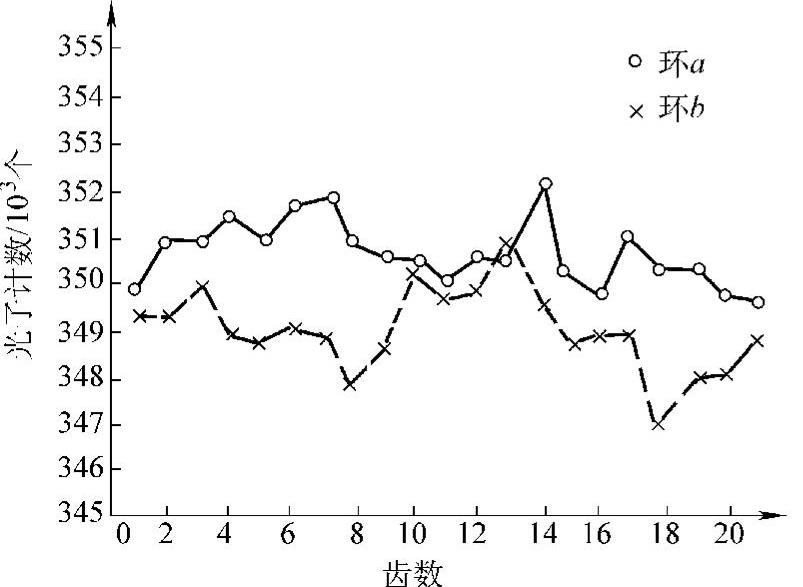

对于给定的一种材料,先用一系列已知密度的试样来校准装置,即可对该材料的试件进行密度测定,此技术已用在以粉末冶金法生产的汽车同步环上,目的是探测环的齿之间密度的变化,以控制施压的质量。该密度是与最终产品的力学性能有关的。利用自动转台在25min内对两个环(环a和环b)以±1%的准确度对密度作了测量。图2.4-62表示每个环上每齿的光子计数的数量(计数时间为30s),在环b上可以看到在1~9和14~21的一些齿有轻微低密度,这与预期结果符合得很好。

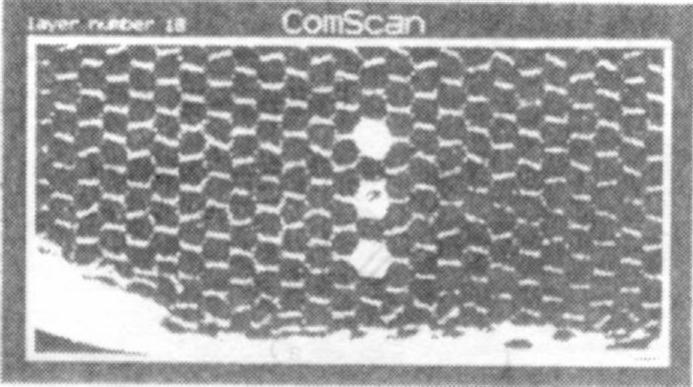

图2.4-63所示为碳纤维层板的背散射层析图,从中可清楚地看到缺陷和密度不均处。图2.4-64则是带铝面板的铝蜂窝结构件背散射层析图,从中可看到有些蜂窝中已经进水。

图2.4-62 两个同步环上齿密度变化的康普顿背散射测量

图2.4-63 碳纤维复合材料的背散射层析图

图2.4-64 带铝面板的铝蜂窝构件的背散射层析图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。