1.射线实时成像检测系统的基本构成

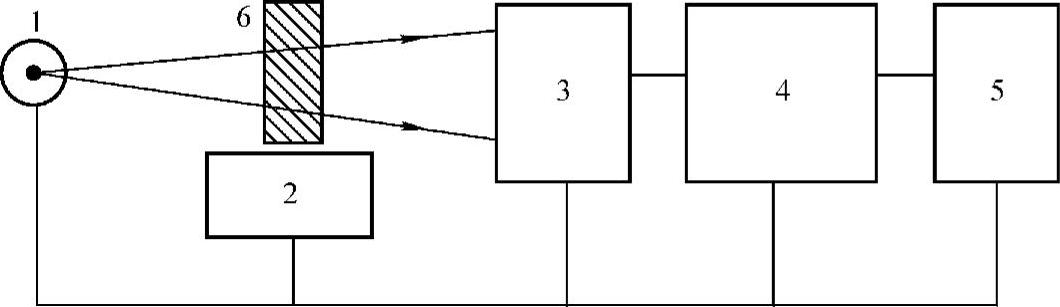

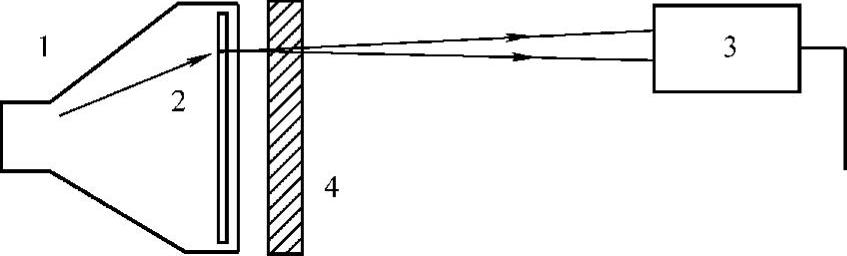

在工业无损检测领域,目前应用的射线实时成像检测系统的基本构成部分是:射线源、机械装置、射线探测器、图像处理部分、控制部分。图2.2-71所示为系统组成示意图。

图2.2-71 射线实时成像检测系统组成示意图

1—射线源 2—机械装置 3—射线探测器 4—图像处理部分 5—控制部分 6—工件

射线源可以采用X射线机、γ射线机、加速器等,不同的检测对象须采用不同的射线源,对一般的工业射线检测,主要是采用X射线机。

机械装置是射线实时成像检测系统的重要组成部分,通过机械装置改变检测的部位和方向,获取不同的检测图像。对于采用扫描过程完成射线实时成像检测的技术,这部分的性能直接关系射线实时成像检测系统的综合性能和检测技术的实现。

射线探测器完成将射线信号转换为成像信号的过程。简单说,它包括灵敏介质和结构两部分,射线与灵敏介质相互作用,其损失的能量转化为信号。因此,射线探测器的性能,直接关系射线实时成像检测技术系统的性能。常用的射线探测器类型如下:

1)气体探测器:利用射线对气体介质的电离作用探测射线。

2)闪烁探测器:利用射线可激发闪烁体发光的效应探测射线。

3)半导体探测器:利用射线在半导体介质中可产生电子-空穴对以探测射线。

此外,还有其他的射线探测器。目前,射线实时成像检测系统的射线探测器采用的灵敏介质材料主要是荧光物质、闪烁晶体和半导体材料。

图像处理部分由软件和计算机组成,对获得的图像信号进行A/D转换,完成各种图像增强处理,改进图像质量,并显示图像和存储图像文件。

控制部分包括软件、计算机和各种相应的执行机构,控制整个系统的工作。

目前在工业无损检测中应用的射线实时成像检测系统主要是图像增强器射线实时成像检测系统、平板探测器射线实时成像检测系统、线阵列探测器射线实时成像检测系统等。

2.图像增强器实时成像系统

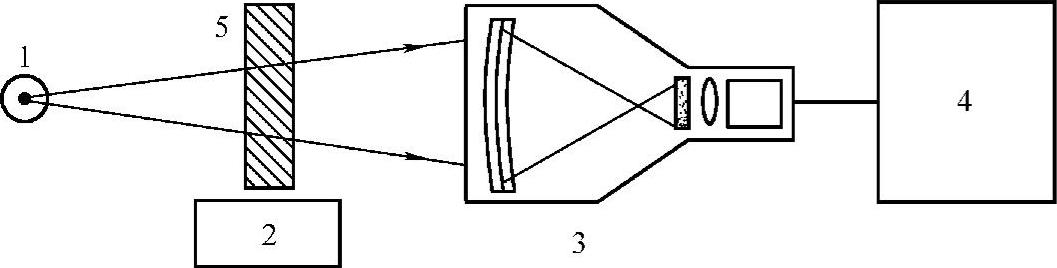

图像增强器实时成像系统,是目前在工业某些行业中应用的主要射线实时成像检测系统之一。它粗略地可分为五大部分,即射线源、机械装置、图像增强器、图像处理单元(包括采集、处理、显示和存储单元)、控制单元。图2.2-72所示为图像增强器实时成像检测系统构成的示意图。

图像增强器作为射线探测器,完成射线信号的转换,它是这个系统的核心单元。射线信号经图像增强器转换为可见光信号,经光学系统由摄像机拾取(光学系统和摄像机组合在图像增强器输出端),传送给图像处理单元,形成图像文件。

图2.2-72 图像增强器实时成像检测系统

1—射线源 2—机械装置 3—图像增强器 4—图像处理单元 5—工件

图像增强器射线实时成像检测系统与早期的射线实时成像技术系统比较,主要的改进方面如下:

1)采用图像增强器代替简单的荧光屏,实现图像转换。

2)采用小焦点或微焦点射线源,以投影放大方式进行射线透照。

3)引入数字图像处理技术,改进图像质量。

图像增强器射线实时成像检测系统目前的主要不足是空间分辨力不高。实际检测时的空间分辨力,一般不高于2Lp/mm。用一般工业X射线机组成的性能较好的系统,其空间分辨力可达到3.5Lp/mm。这是限制其在焊接缺陷检测、铸造缺陷检测等工业应用的主要原因。(https://www.xing528.com)

3.平板探测器实时成像系统

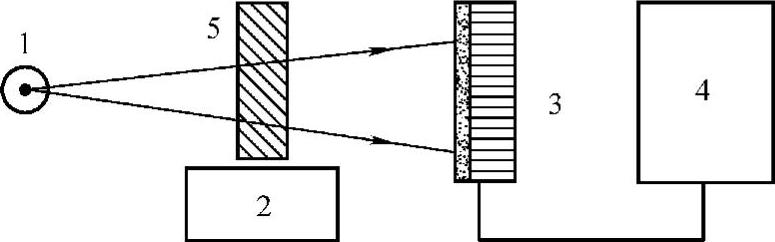

近年研制了基于非晶硅、非晶硒的大面积半导体平板探测器,平板探测器直接将射线信号转换为数字信号,即直接得到数字化的图像文件,传送给图像处理单元。采用这种平板探测器可构成射线实时成像检测系统,图2.2-73所示为这种实时成像检测系统组成的示意图。

这种实时成像检测系统得到的图像,同时具有很高的分辨力和很大的动态范围。系统的空间分辨力可达到4~5Lp/mm,动态范围可达到2000∶1。在一些工业部门已得到应用。采用微焦点射线源时可用于电子器件检测,在放大12~25倍时可目视25μm的细线。

4.线阵列探测器实时成像系统

线阵列探测器也是半导体探测器,其实际是平板探测器的一部分。它同样可以直接将射线信号转换为数字化信号,得到数字化图像文件。图2.2-74所示为线阵列射线实时成像检测系统组成示意图。由于采用的是线阵列探测器拾取信号,因此这种系统必须采用扫描方式工作,完成工件图像信号的采集。对于这种射线实时成像检测系统,不仅线阵列探测器,而且机械扫描装置也是关系射线实时成像检测系统性能的重要组成部分。

图2.2-73 平板探测器实时成像检测系统组成示意图

1—射线源 2—机械装置 3—平板探测器 4—图像处理单元 5—工件

图2.2-74 线阵列射线实时成像检测系统构成示意图

由于采用扫描方式完成信号拾取,从而使这种技术产生了一些新的特点。最突出的是,大大地减少了到达线阵列探测器的散射线,使得到的图像质量产生了非常明显地提高。目前,在工业应用中的线阵列探测器实时成像检测系统,其系统空间分辨力可达到6Lp/mm。

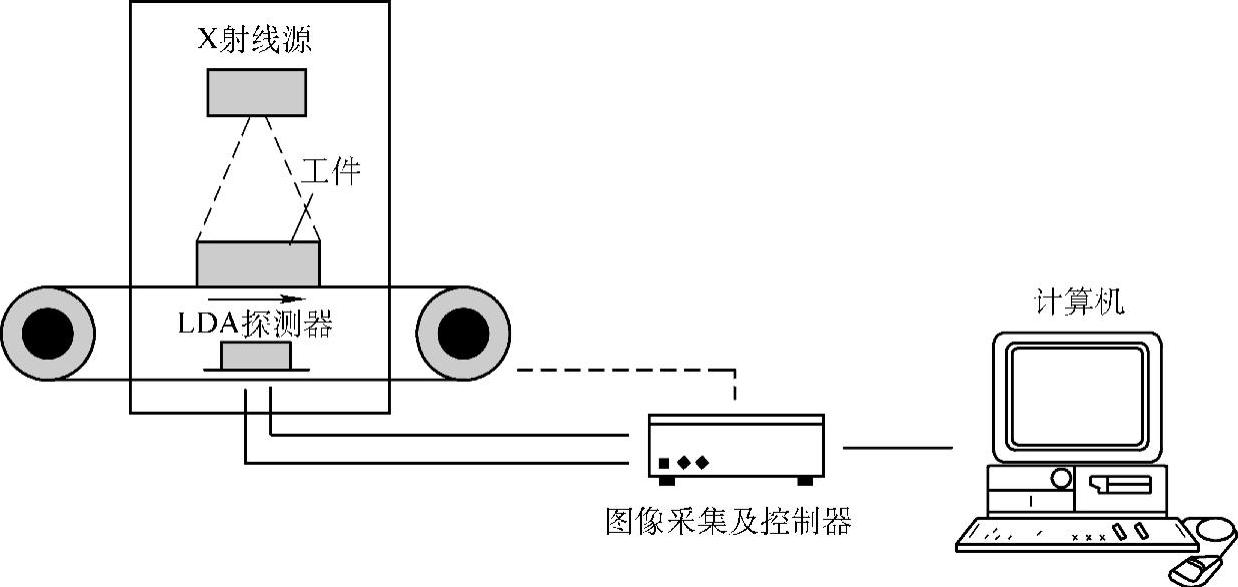

5.扫描源实时成像检测系统

扫描源实时成像检测系统是一种特殊的实时成像检测系统。其X射线源采用了特殊的电视管,在管中电子束扫描大面积靶,产生一个移动的X射线束,从而构成一个扫描X射线源。应用时,采用反向几何透照布置,一般使用半导体探测器作为射线探测器拾取信号。图2.2-75是扫描源实时成像检测系统检测时的布置示意图。

扫描源射线实时成像检测系统的探测器,使用时可远离工件,因此到达探测器的散射线很少。得到的图像分辨力依赖于X射线扫描点的尺寸,现在X射线扫描点的尺寸可小到50μm。如果使用两个检测器,可以得到立体图像。现在,这种系统主要是试验研究,已制成可携带的系统。

6.微焦点射线实时成像检测系统

在电子工业采用微焦点射线实时成像检测系统,检测印制电路板、集成电路、电子元器件的质量。这种射线实时成像检测系统典型的主要技术指标如下:

1)射线源的焦点尺寸为2μm(最小可达1μm)。

2)X射线源的最大管电压为160kV。

3)X射线源的最大管电流为200μA。

4)射线探测器常采用图像增强器或平板探测器。

由于射线源的焦点尺寸很小,检测可采用很高的放大倍数。系统通过摆动方式,可获得焊点、集成电路、电子元器件等的层析图像,从而对质量或内部结构作出判断。

图2.2-75 扫描源实时成像检测系统检测布置示意图

1—特殊射线源 2—电子束 3—射线探测器 4—工件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。