基本步骤包括:

● 评估冗余:在运动算例中存在几个冗余,必须评估每个冗余在FEA问题中对载荷的影响。

● 干涉检查:必须检查装配体以确保零件只在设计条件下互相接触,而且不存在阻止装配体正常工作的接触。

● 输出载荷:从SolidWorks Motion中输出载荷至SolidWorks Motion。

● 评估输入的载荷:对仿真而言运动载荷可能并不正确,必须评估每个载荷来保证对FEA的处理过程是正确的。

● 将输入载荷替换为本地载荷:对于FEA不合适的载荷,必须使用合适的载荷或夹具进行替换。

● 运行这个仿真

● 评估结果:需要评估所有的结果,确保零件正常工作。

操作步骤

步骤1 冗余

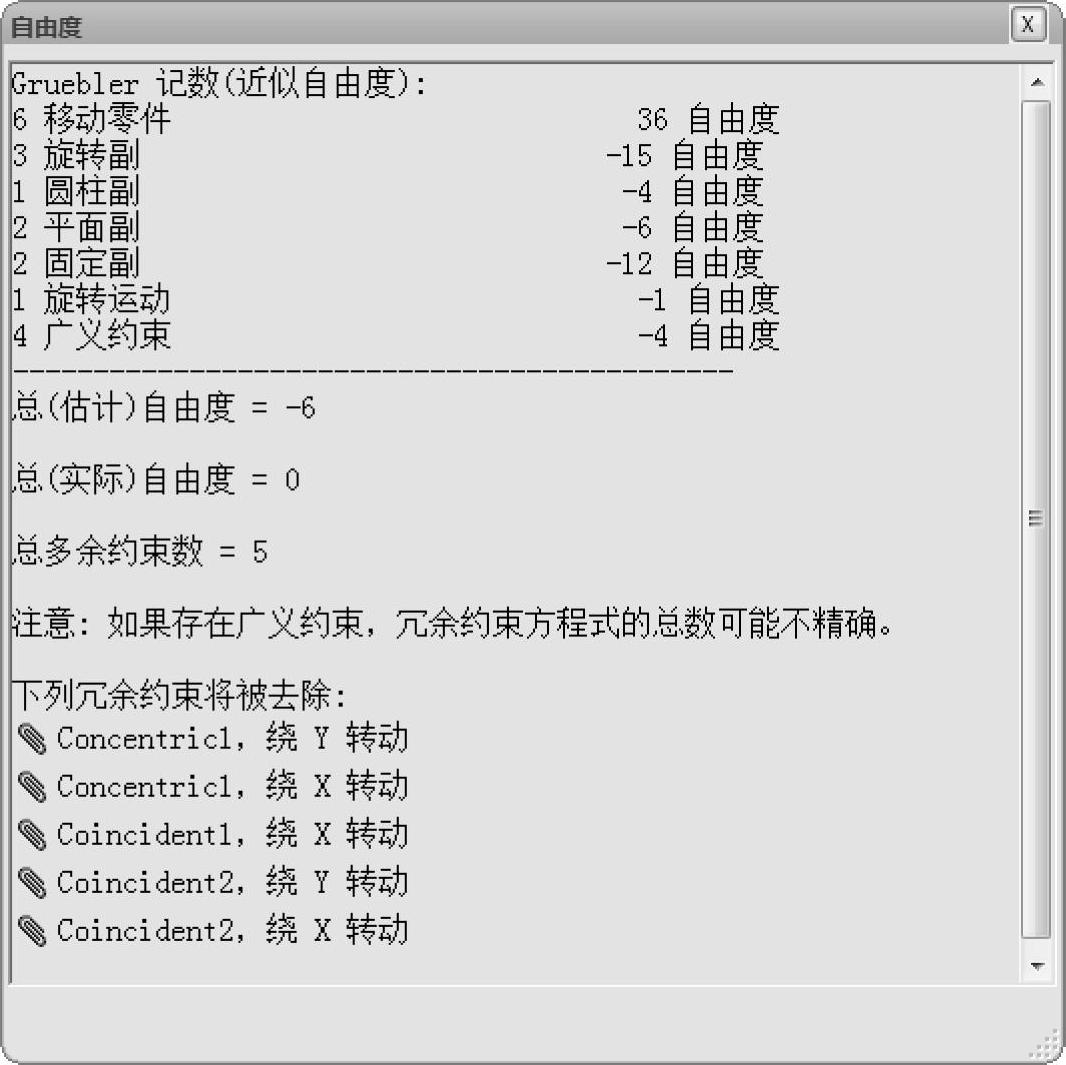

在求解运动仿真时会得到几个关于冗余的警告。右键单击本地mategroup,单击【自由度】,发现一共有五个冗余。

Coincident2移除了几个转动,因为不需要关注这个配合中的力,因此这样的操作没有问题;它不同于手柄,而只是连接零部件。

Concentric1移除了三个转动。由于这个配合连接手柄和一个相连的零件,因此必须仔细检查,如图12-33所示。

注意,用户去除自由度的列表可能略有差别,这对关于冗余效应的结论没有任何影响。

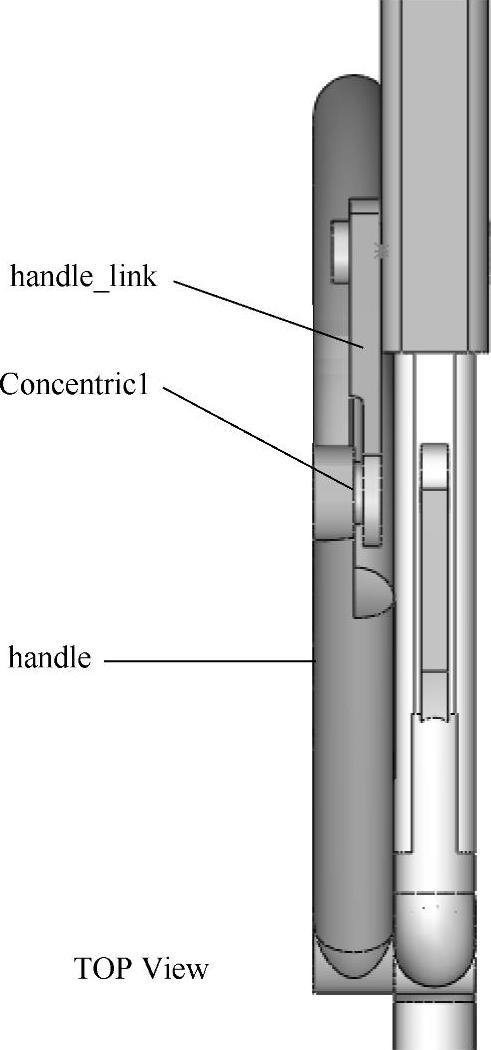

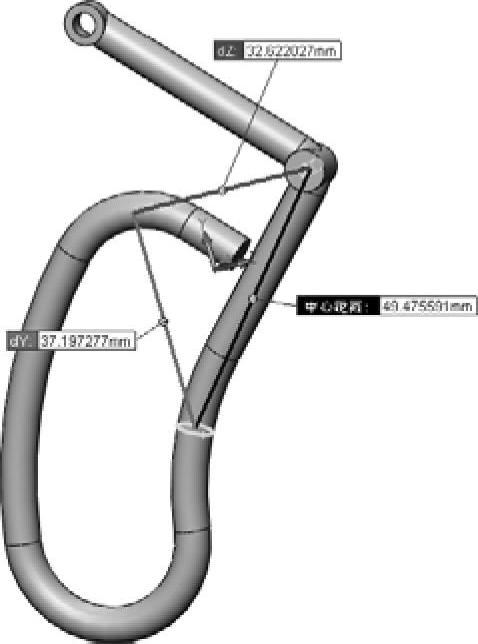

步骤2 检查机械连接

作用线将贯穿每个零件的中心。因为这个连接并不对称,因此不允许这两个面直接作用在彼此之上(在同一作用线上),这里存在一个小的偏移,从而产生一个力矩,如图12-34所示。

在物理模型中,两个铰链配合和同轴心配合都将具有一定的刚度,从而在三个连接中重新分配力矩。

图12-33 自由度结果

图12-34 结构连接

因为这些力矩非常小,所以可以忽略。这里假设两个铰链(在handle、handle_link和fixed_cutter之间)中的销钉非常坚硬,承担扭转时的载荷。

步骤3 生成一个图解

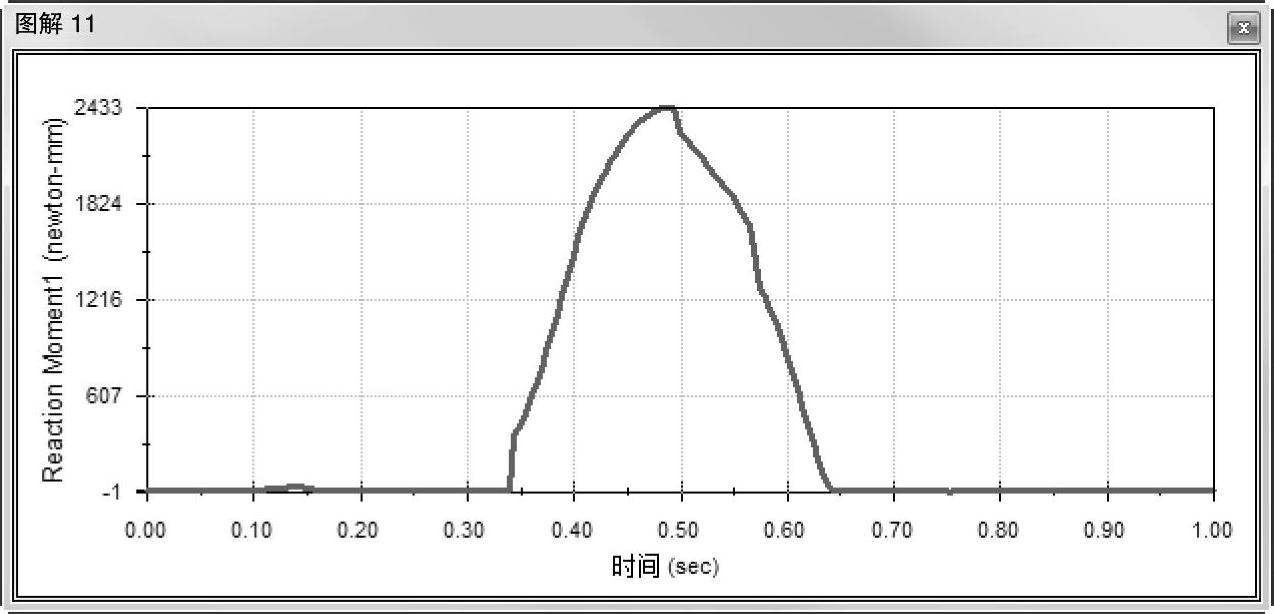

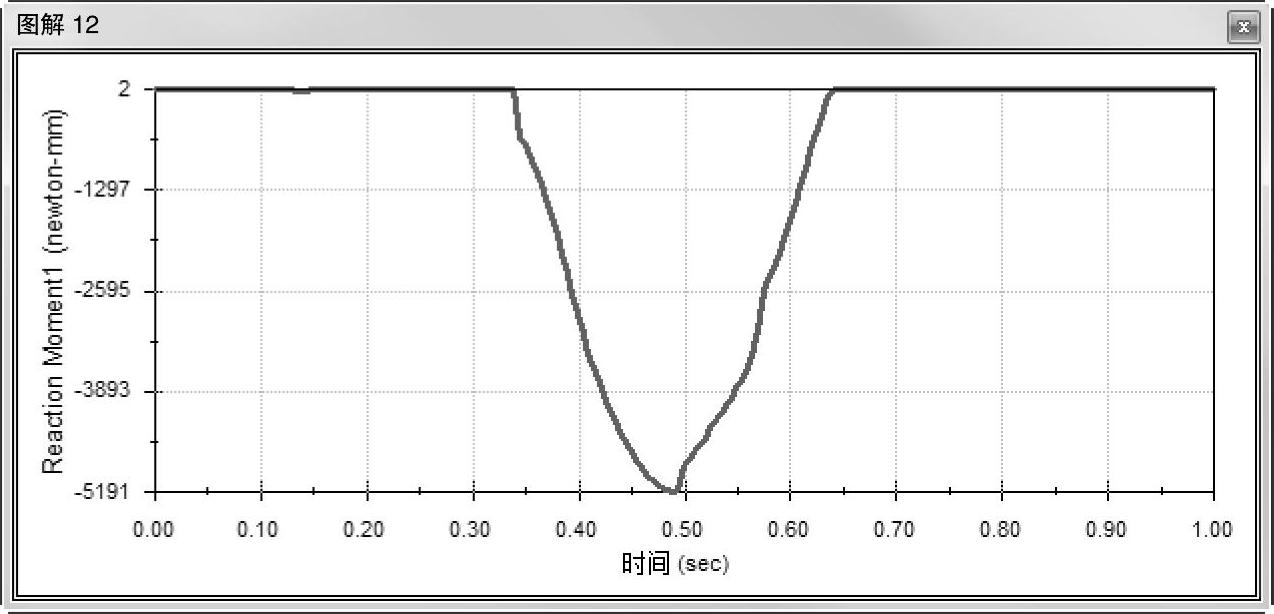

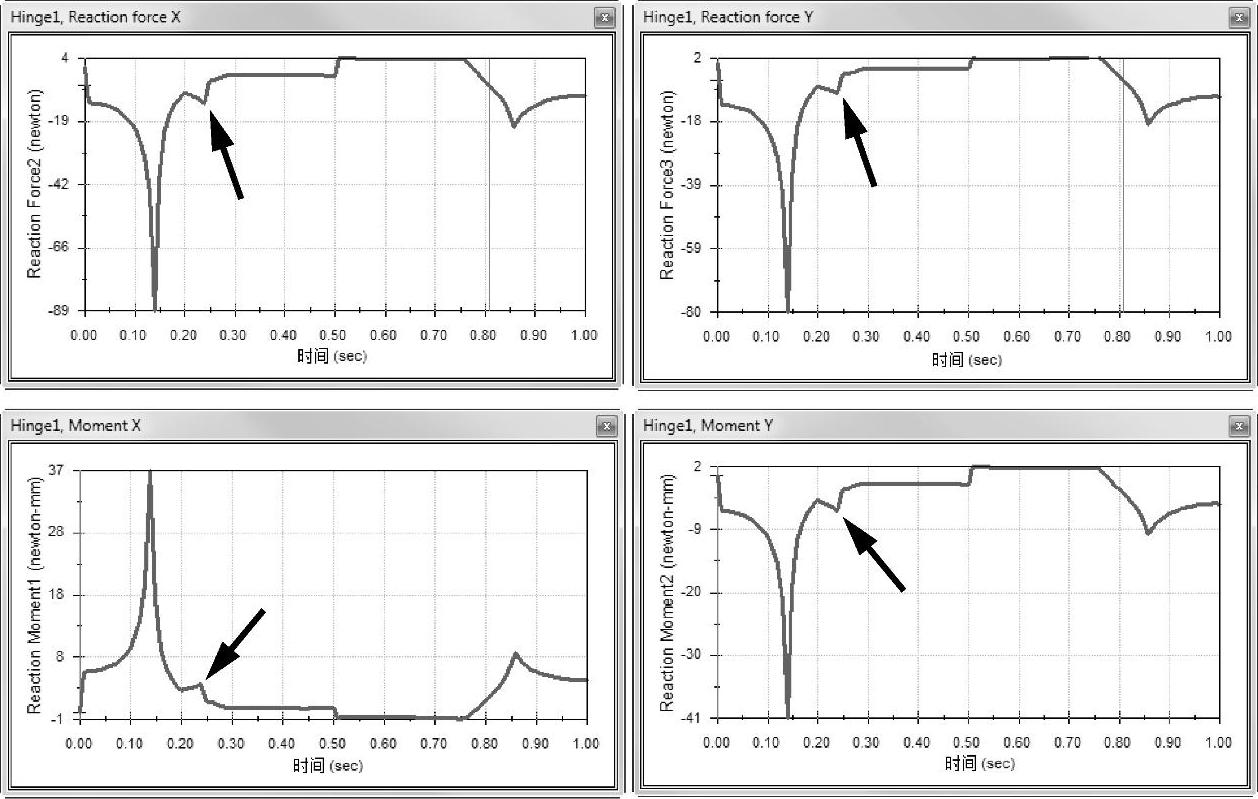

在handle和fixed_cutter之间的铰链配合(Hinge1)中,对X、Y和Z分量的反力矩生成一个图解,如图12-35和图12-36所示。

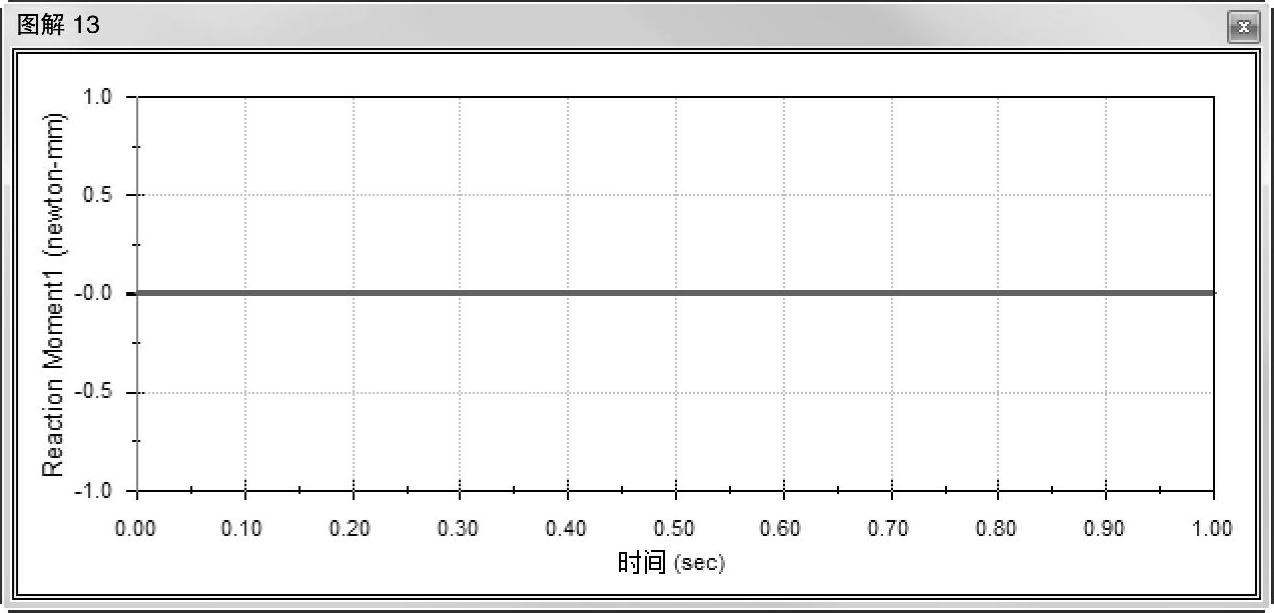

图12-35 查看图解(十一)

最后的力矩分量为零,因为它处于轴向,如图12-37所示。X和Y向的力矩不为零,并且包含有意义的数值。同时应注意当产生最大切割力时(0.25s)并没有出现力矩,而是在大约0.50s时才出现。

步骤4 检查干涉

在输出载荷之前,需要了解大的力矩产生的原因。

图12-36 查看图解(十二)

图12-37 查看图解(十三)

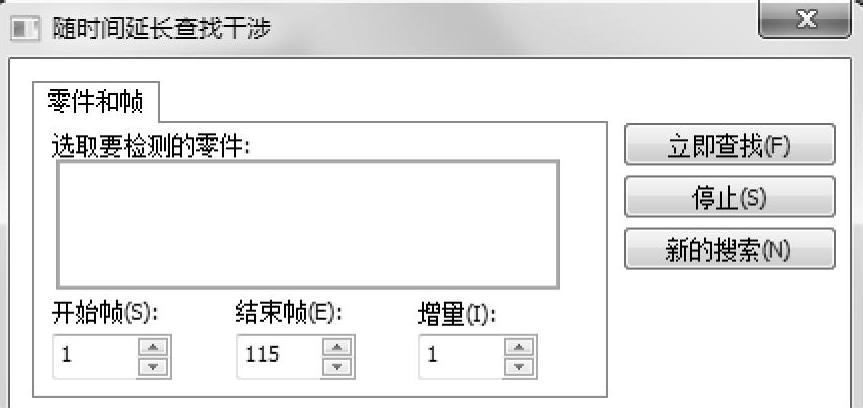

在latch和moving_cutter之间检查干涉。在Motion Study树中右键单击装配体图标,单击【检查干涉】。在“1”到“115”帧的范围内检查,并设定增量为“1”,如图12-38所示。

步骤5 检查结果

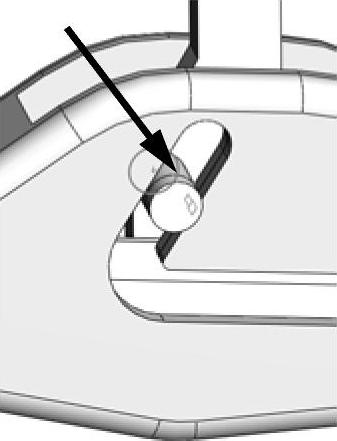

大多数干涉都非常小(体积小于0.01mm3),这是由于接触部位细微的穿透造成的。为了确定干涉,就要在表格中选择一个干涉并单击【放大到所选】 ,如图12-39所示。

,如图12-39所示。

图12-38 查找干涉

图12-39 放大

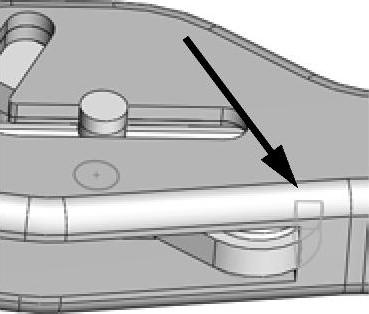

如果继续检查这个干涉列表,会发现一些小的干涉(体积约为几立方毫米),放大其中一个大干涉体,可以看到在某一时刻,latch穿透了moving_cutter,如图12-40所示。为了修正此问题,就必须加大活动刀具上开口的尺寸。

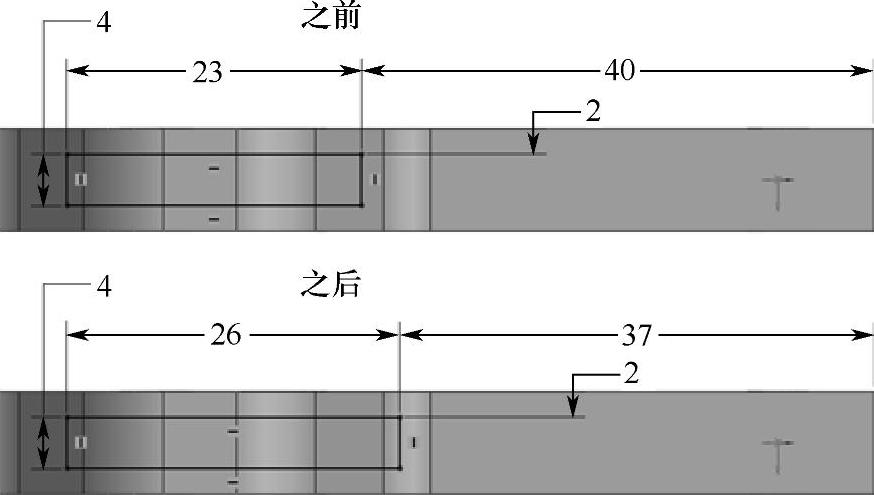

步骤6 修改零件

在当前窗口打开moving_cutter,编辑Cut-Extrude2中的Sketch3,更改尺寸,将槽口的尺寸增加3mm,如图12-41所示。

图12-40 检查结果

图12-41 修改零件

步骤7 重新检查干涉

返回到装配体并重新检查干涉,现在只剩下小的接触干涉。

步骤8 重新运行仿真

图解显示连接handle和handle的铰链的力和力矩。

步骤9 定位最大力和力矩

对铰链生成X和Y这两个分量的力和力矩的图解。在大约0.14s时得到了一个很高的力和力矩。这与最大切割力发生的时间点并不一致,该时间点为0.24s并在图12-42中以箭头指出。用户可以显示切割力图解来验证这个位置。

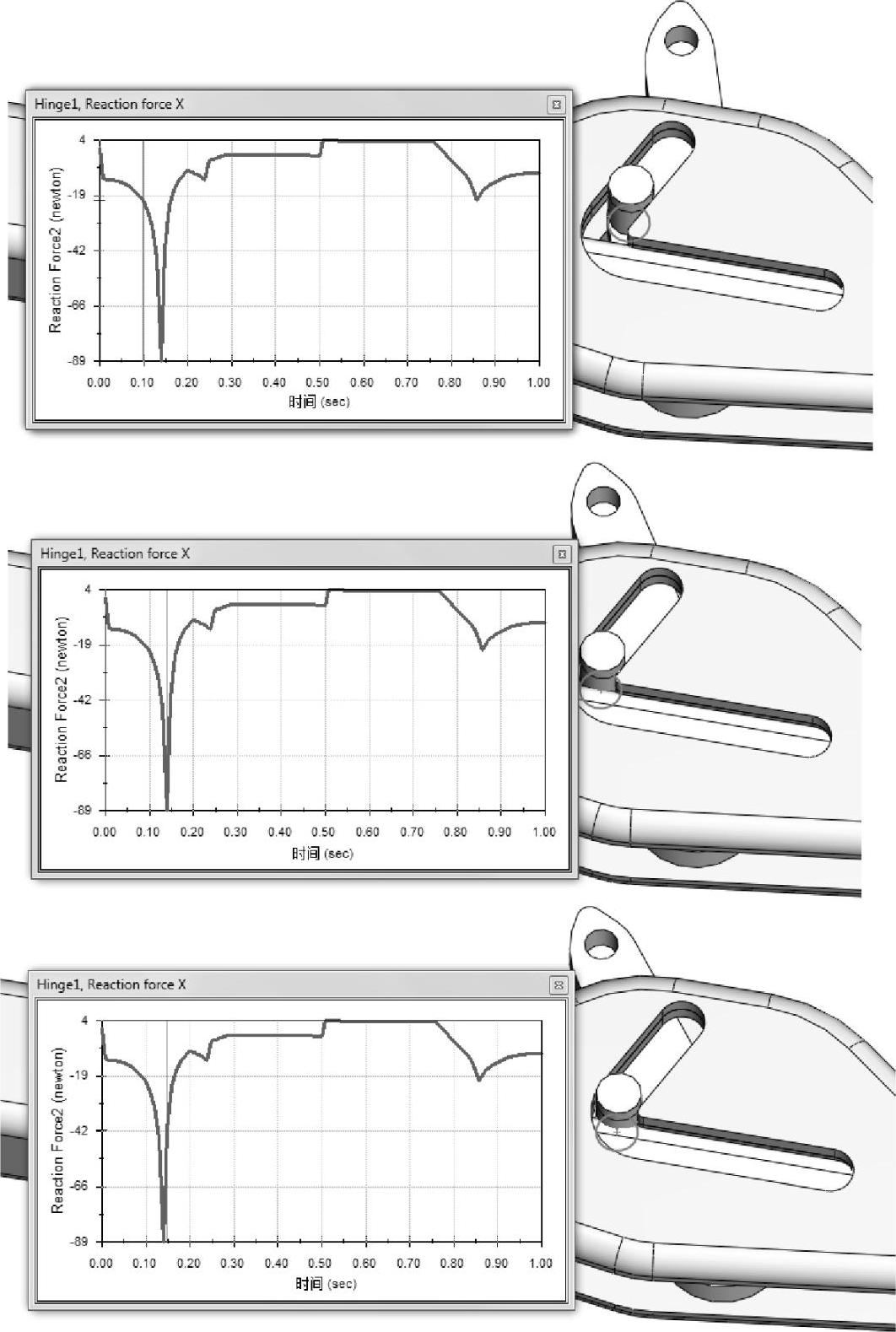

步骤10 检查latch

如果在仿真过程中检查latch,会看到当锁中的销钉沿着槽孔路径移动时,将产生最大的力和力矩。当第一次握紧手柄时存在一个力的跳跃,因为需要克服静摩擦力。当弹簧快速展开时,弹簧将阻止moving_cutter向前移动。当销钉抵达槽孔路径的转折点时,当力开始垂直于路径并由接触控制时,销钉抵达槽孔路径的水平部分之前,力将持续上升,如图12-43所示。

图12-42 查看结果(一)

图12-43 查看结果(二)(https://www.xing528.com)

用户可以看到,最大力的产生不是源自切割导尿管,而是源自用于缩回机构的弹簧。

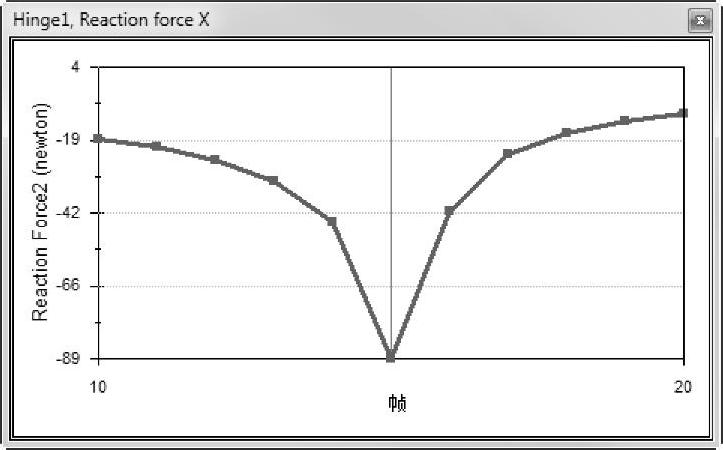

步骤11 确定最大力发生的帧

对X分量力的生成图解,将X轴的比例改为帧。将【起点】和【终点】的值改为“10”和“20”,这样可以看到准确的帧,如图12-44所示。从图中可以看到最大的力出现在第15帧处。

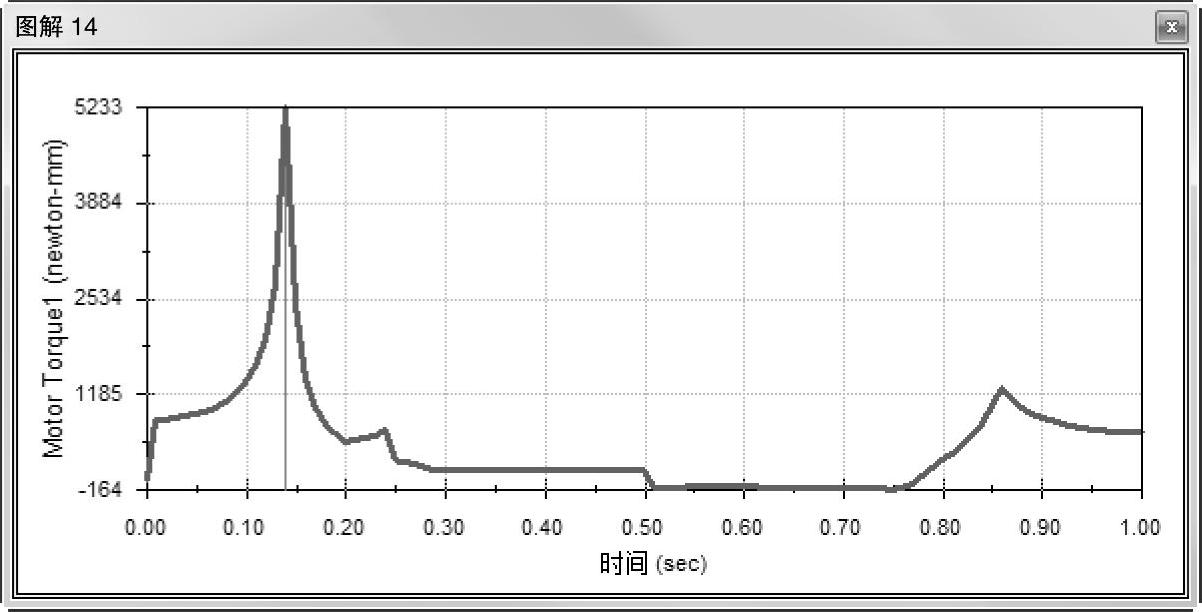

步骤12 马达力矩

在运动仿真中使用了一个旋转马达来移动机构。在进行应力分析时,需要用一个力来替换马达,以体现外科医生作用在手柄上的力。为了计算该力,就需要知道马达产生的最大力矩。

图12-44 查看结果(三)

对旋转马达生成一个【Z分量】的【马达力矩】图解。注意到峰值力矩为5233N·mm,如图12-45所示。

图12-45 查看结果(四)

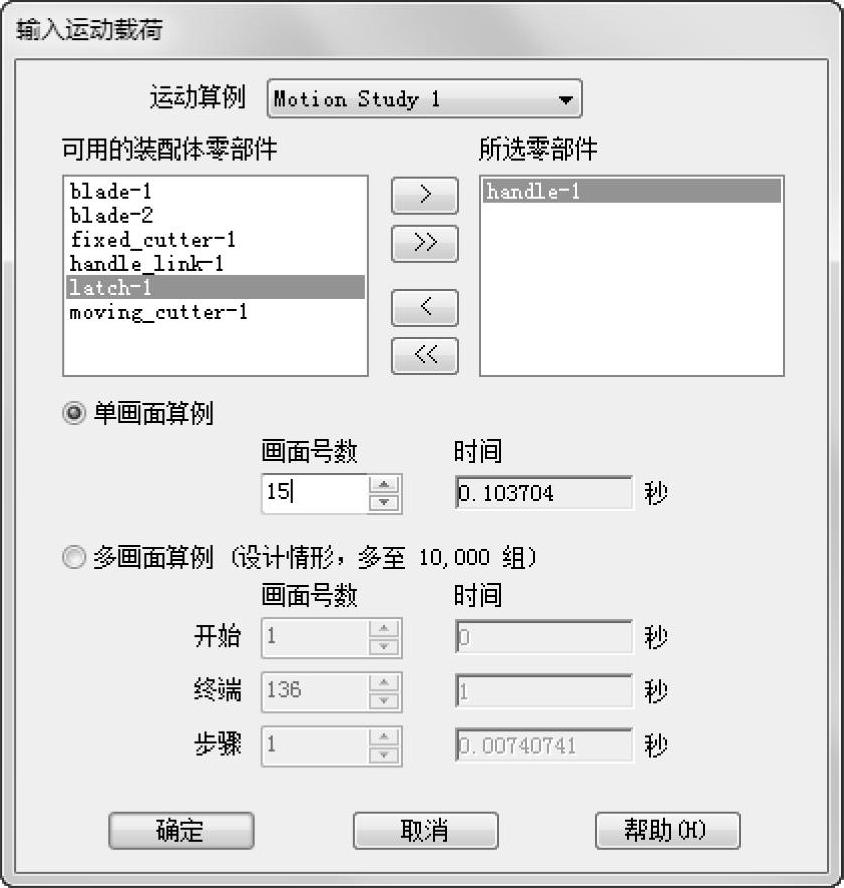

步骤13 输出到FEA

在菜单中单击【Simulation】/【输入运动载荷】。对handle输出第15帧的载荷,如图12-46所示。

提示

在输入运动载荷之前,必须保存运动仿真结果。

步骤14 打开零件handle

在当前窗口打开零件handle。

步骤15 检查载荷

从SolidWorks Motion中输入的载荷应该为引力、离心力载荷和两个远程载荷,如图12-47所示。

来自handle_link的远程载荷没有问题,然而来自旋转马达的载荷是不对的。在使用外科剪的时候,外科医生握紧手柄将直接对手柄的表面施加一个力。因此,必须移除马达,并使用一个力来替代。

步骤16 加载一个力

此时将对图12-48所示的边线施加力。测量这条边线与枢轴孔之间的距离,大约为50mm。

根据步骤11中测量的力矩来计算所需加载的力。

5233N·mm/50mm=104.66N。

对handle的边线施加一个大小为104.66N的力,方向垂直于Plane5。如有必要则应反转方向,以确保handle正确转动。压缩马达的远程载荷。

提示

用户得到的力矩值可能略有不同。在本实例中,应更新加载力的数值。

步骤17 约束模型

在枢轴点压缩远程载荷,使用【固定铰链】夹具进行替换。

步骤18 添加材料

添加材料【合金钢】(Alloy Steel)。

步骤19 划分网格

使用高品质的网格划分该模型,采用默认设置,并使用【基于曲率的网格】。

步骤20 运行仿真

此时将得到一个警告:“在Y-方向中存在大量的外部不平衡力,将在应用相反惯性力后被平衡。除非您的模型承受这样的力或者多少承受一点不平衡力,应用惯性卸除可改变您的模型的特性。”

出现警告是因为之前手工添加了近似的力,单击【是】即可。

图12-46 输入运动载荷

图12-47 检查载荷

图12-48 加载力

接着又会得到另一个警告:“在该模型中计算了过度位移。如果您的系统已妥当约束,可考虑使用大型位移选项提高计算的精度。否则,继续使用当前设定并审阅这些位移的原因”。

因为外力存在轻微的不平衡,handle想绕铰支承转动。不可避免的结果是不会对最终的应力和变形产生影响的。handle将作为一个刚体转动。单击【否】以继续线性求解。

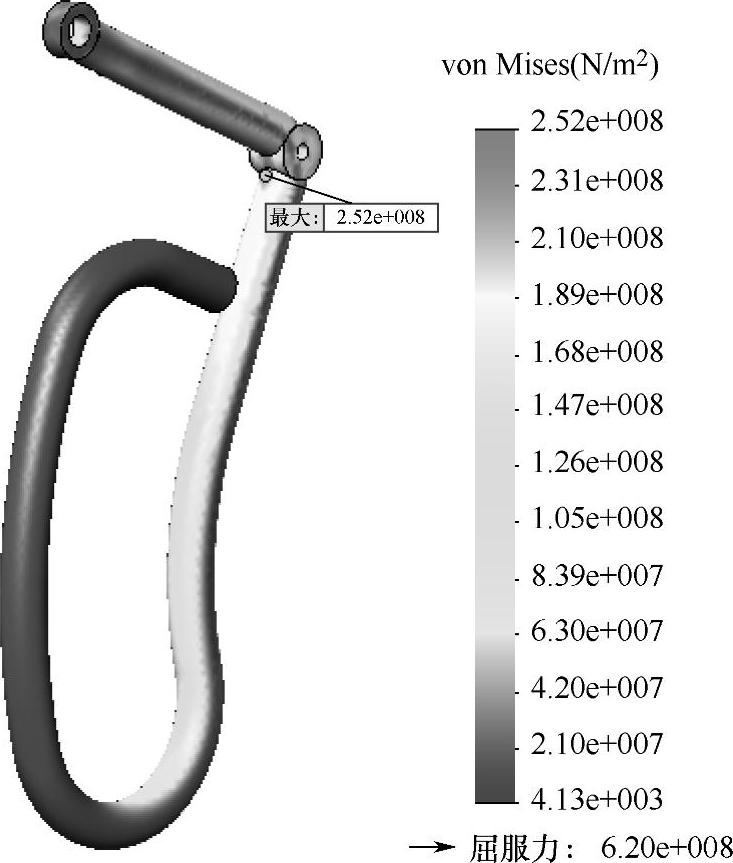

步骤21 检查结果

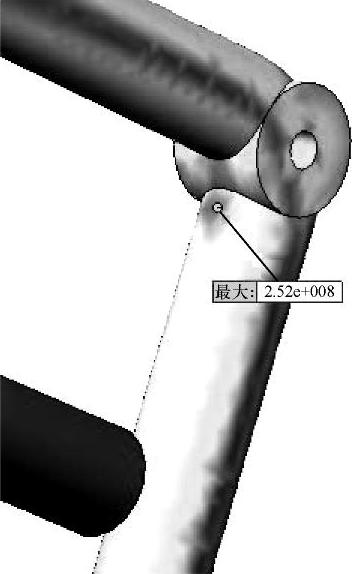

最大应力大约为252MPa,位于枢轴下方的锐边上,如图12-49所示。

放大查看最高的应力区域,发现其位于圆柱部分与枢轴的连接部分,如图12-50所示。因为这个区域中应力的分布与其他区域不同,可能需要对这个区域进行更细致的分析。

考虑到材料的屈服强度为620MPa,handle所承受的应力是可以接受的。

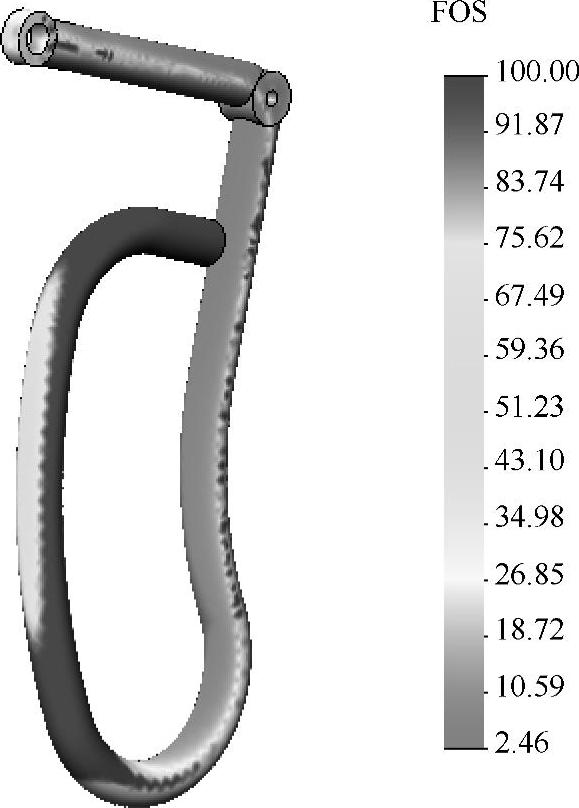

步骤22 生成安全系数图解

图解显示安全系数接近2.5,因此该设计是可以接受的,如图12-51所示。

提示

上面的图解中将上限设定为100。

步骤23 保存并关闭文件

图12-49 应力结果

图12-50 最大应力

图12-51 安全系数图解

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。