1.创建铣削加工坐标系

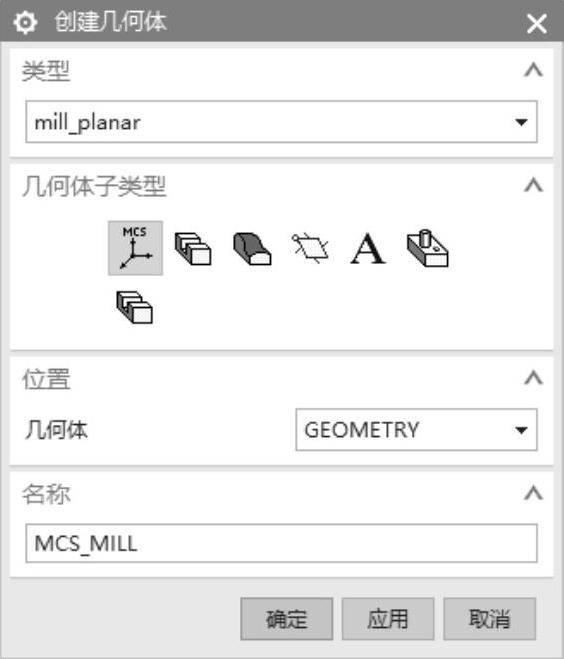

1)单击【插入】工具栏上的【创建几何体】按钮 ,系统弹出【创建几何体】对话框,如图12-113所示。选择【类型】为“mill_planar”,单击【MCS】图标

,系统弹出【创建几何体】对话框,如图12-113所示。选择【类型】为“mill_planar”,单击【MCS】图标 ,【名称】为“MCS_MILL”,然后单击【确定】按钮,系统弹出【MCS】对话框如图12-114所示。

,【名称】为“MCS_MILL”,然后单击【确定】按钮,系统弹出【MCS】对话框如图12-114所示。

图12-113 【创建几何体】对话框

图12-114 【MCS】对话框

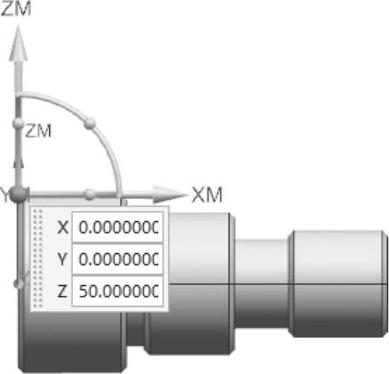

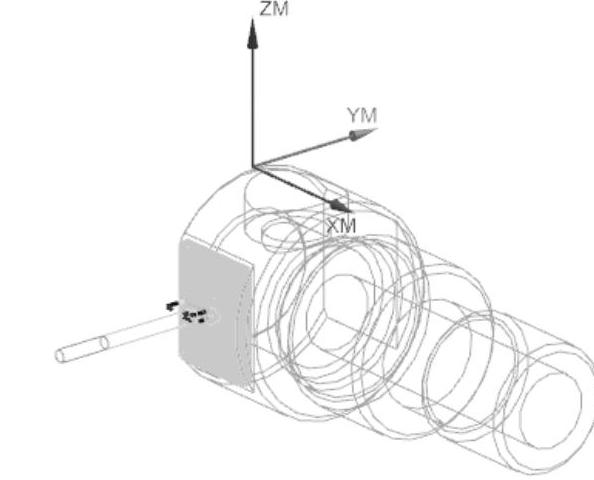

2)在【MCS】对话框的【机床坐标系】选项组中单击【CSYS】按钮 ,弹出【CSYS】对话框,选择【动态】类型,在图形区输入坐标(0.0000000,0.0000000,50.000000)。单击【确定】按钮,调整加工坐标系方位,如图12-115、图12-116所示。返回【MCS】对话框。

,弹出【CSYS】对话框,选择【动态】类型,在图形区输入坐标(0.0000000,0.0000000,50.000000)。单击【确定】按钮,调整加工坐标系方位,如图12-115、图12-116所示。返回【MCS】对话框。

图12-115 调整加工坐标系方位

图12-116 铣削加工坐标系

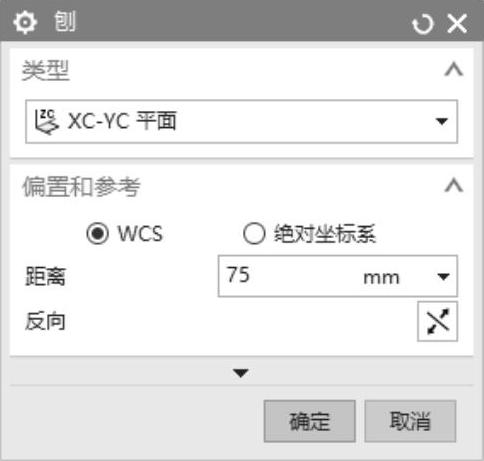

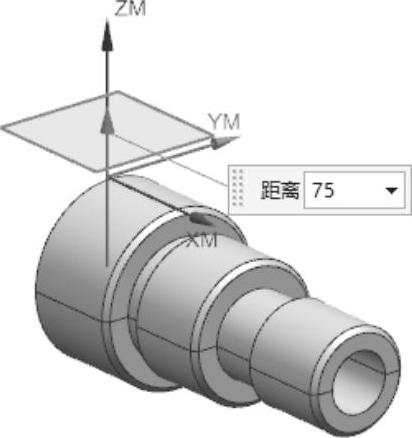

3)在【MCS】对话框中,在【安全设置】选项组中的【安全设置选项】下拉列表框中选择【平面】选项,然后单击【选择安全平面】按钮 ,弹出【刨】对话框。在图12-117所示的【刨】对话框中选择【XC-YC平面】类型,在图形区选择图12-118所示的平面,在【偏置和参考】选项组的【距离】文本框中输入“75”。单击【确定】按钮,在图形区会显示安全平面所在的位置。

,弹出【刨】对话框。在图12-117所示的【刨】对话框中选择【XC-YC平面】类型,在图形区选择图12-118所示的平面,在【偏置和参考】选项组的【距离】文本框中输入“75”。单击【确定】按钮,在图形区会显示安全平面所在的位置。

图12-117 【平面构造器】对话框

图12-118 显示安全平面的位置

2.创建铣削加工几何

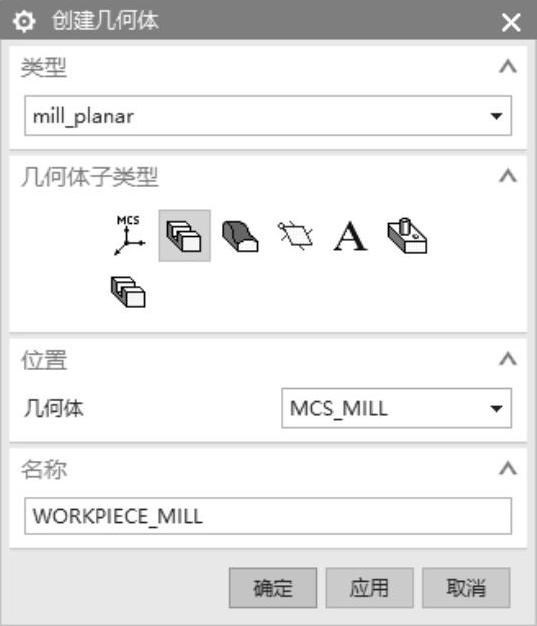

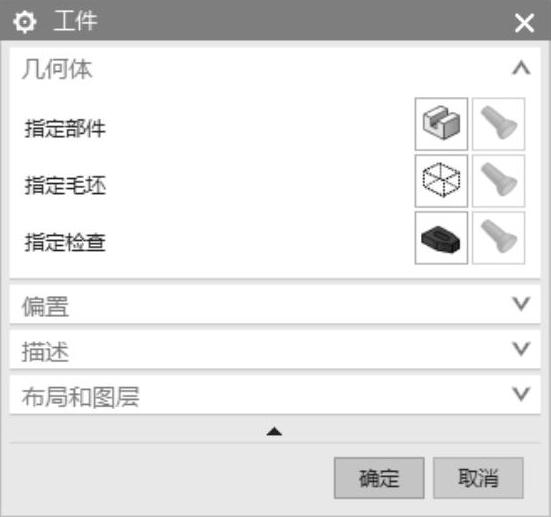

1)单击【插入】工具栏上的【创建几何体】按钮 ,系统弹出【创建几何体】对话框。选择【类型】为“mill_planar”,单击【WORKPIECE】图标

,系统弹出【创建几何体】对话框。选择【类型】为“mill_planar”,单击【WORKPIECE】图标 ,【位置】选项组的【几何体】为“MCS_MILL”,【名称】为“WORKPIECE_MILL”,如图12-119所示。单击【确定】按钮,系统弹出【工件】对话框,如图12-120所示。

,【位置】选项组的【几何体】为“MCS_MILL”,【名称】为“WORKPIECE_MILL”,如图12-119所示。单击【确定】按钮,系统弹出【工件】对话框,如图12-120所示。

图12-119 【创建几何体】对话框

图12-120 【工件】对话框

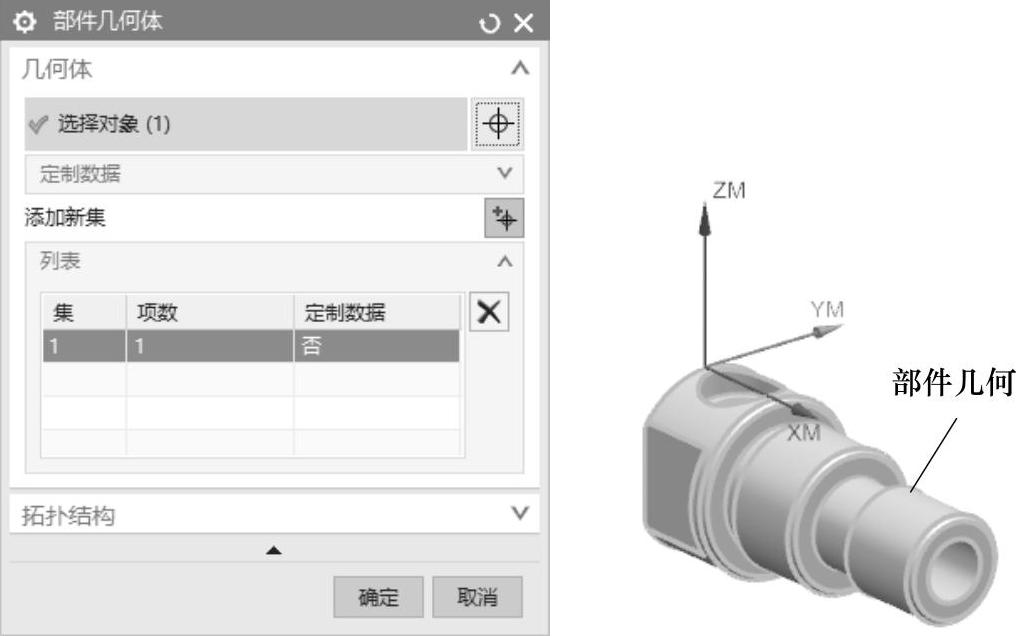

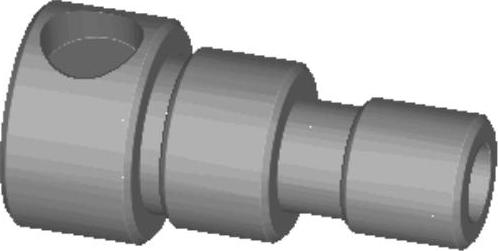

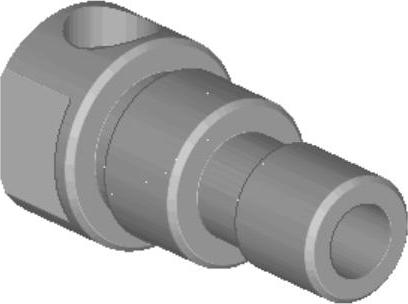

2)单击【几何体】选项组中【指定部件】选项后的【选择或编辑部件几何体】按钮 ,弹出【部件几何体】对话框。选择图12-121所示的图层5上的实体作为部件几何。依次单击【确定】按钮,完成几何定义。

,弹出【部件几何体】对话框。选择图12-121所示的图层5上的实体作为部件几何。依次单击【确定】按钮,完成几何定义。

图12-121 选择部件几何

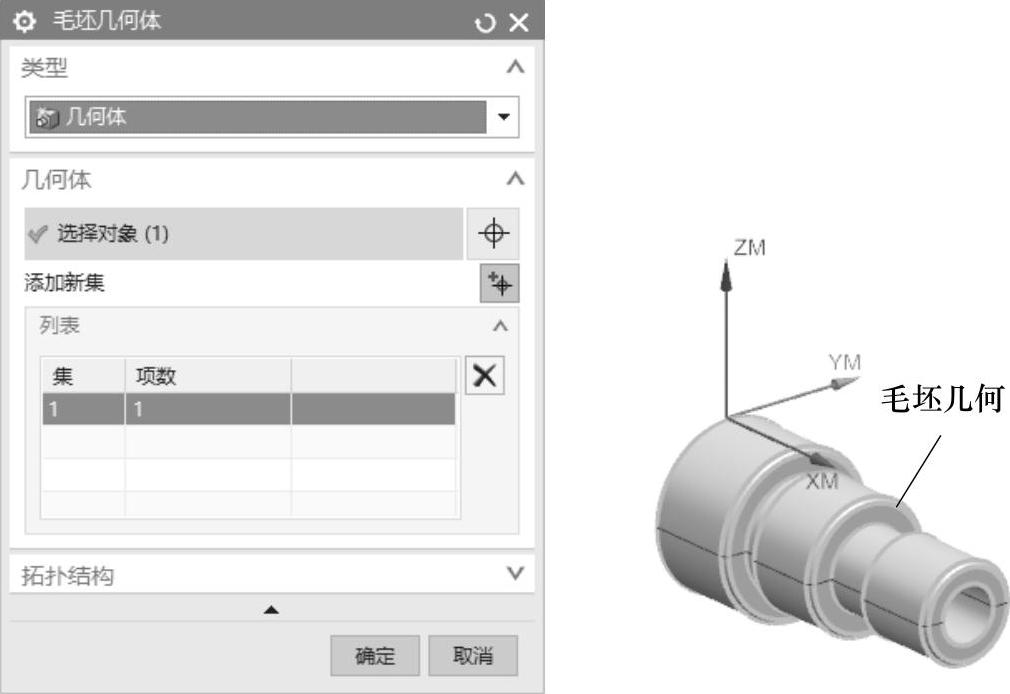

3)单击【几何体】选项组中【指定毛坯】选项后的【选择或编辑毛坯几何体】按钮 ,弹出【毛坯几何体】对话框。选择在图层10上的毛坯作为实体,如图12-122所示。连续单击【确定】按钮完成毛坯设置。

,弹出【毛坯几何体】对话框。选择在图层10上的毛坯作为实体,如图12-122所示。连续单击【确定】按钮完成毛坯设置。

图12-122 选择毛坯几何

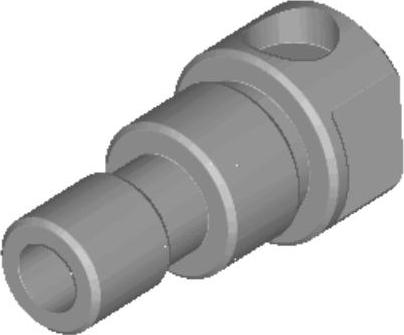

3.创建铣削刀具

单击【导航器】工具栏上的【机床视图】按钮 ,【工序导航器】切换到机床刀具视图。

,【工序导航器】切换到机床刀具视图。

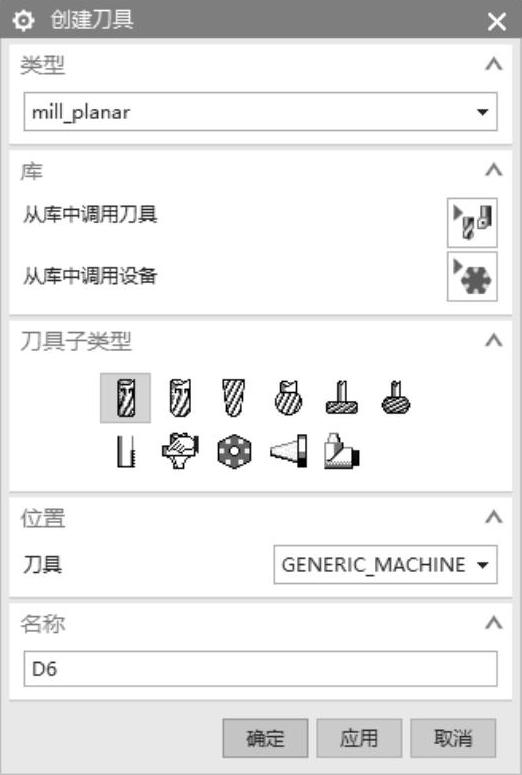

创建直径为D6的立铣刀,具体步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“mill_planar”,【刀具子类型】选择【MILL】图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“mill_planar”,【刀具子类型】选择【MILL】图标 ,在【名称】文本框中输入“D6”,如图12-123所示。单击【创建刀具】对话框中的【确定】按钮,弹出【铣刀-5参数】对话框。

,在【名称】文本框中输入“D6”,如图12-123所示。单击【创建刀具】对话框中的【确定】按钮,弹出【铣刀-5参数】对话框。

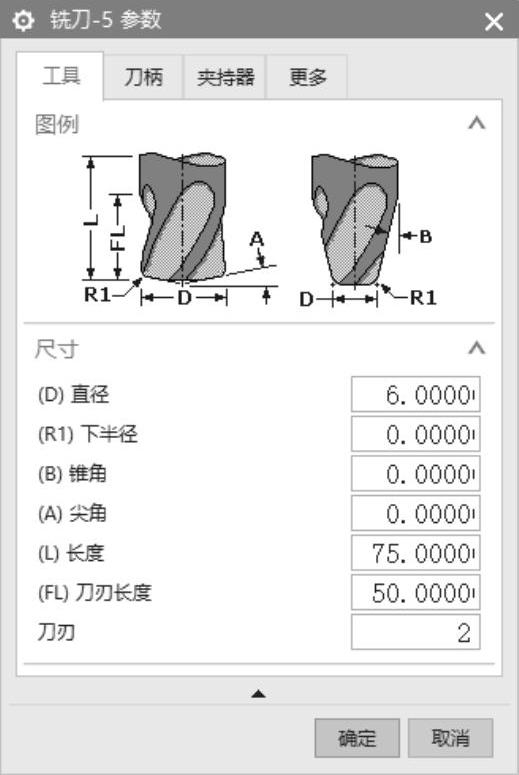

②在【铣刀-5参数】对话框的【尺寸】选项组中设定【直径】为“6.0000”,其他参数接受默认设置,如图12-124所示。单击【确定】按钮,完成刀具创建。

图12-123 【创建刀具】对话框

图12-124 【铣刀-5参数】对话框

4.创建孔铣加工

1)创建孔铣工序,具体操作步骤如下:

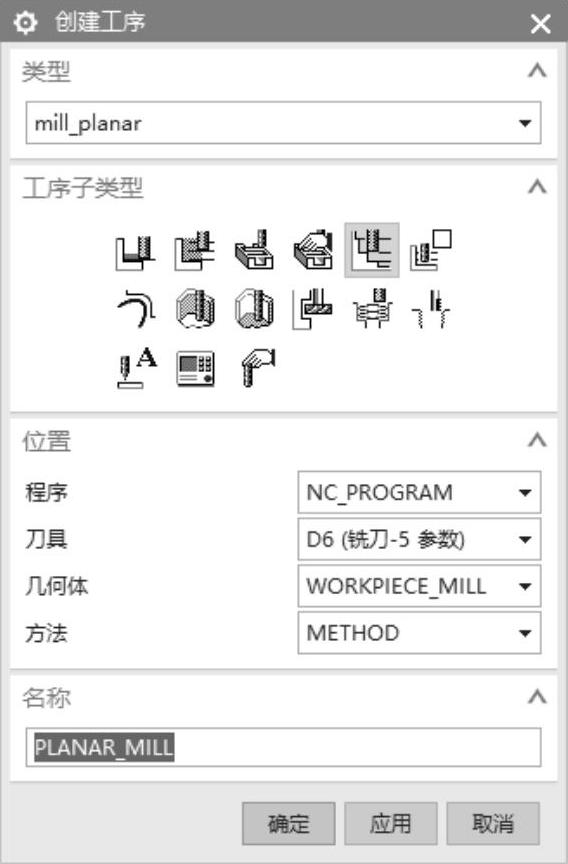

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【类型】下拉列表框中选择“mill_planar”,【工序子类型】选择第2行第5个图标

,弹出【创建工序】对话框。在【类型】下拉列表框中选择“mill_planar”,【工序子类型】选择第2行第5个图标 (HOLE_MILLING),设置加工父级组后,在【名称】文本框中输入工序名称,如图12-125所示。②单击【确定】按钮,弹出【孔铣】对话框,如图12-126所示。

(HOLE_MILLING),设置加工父级组后,在【名称】文本框中输入工序名称,如图12-125所示。②单击【确定】按钮,弹出【孔铣】对话框,如图12-126所示。

图12-125 【创建工序】对话框

图12-126 【孔铣】对话框

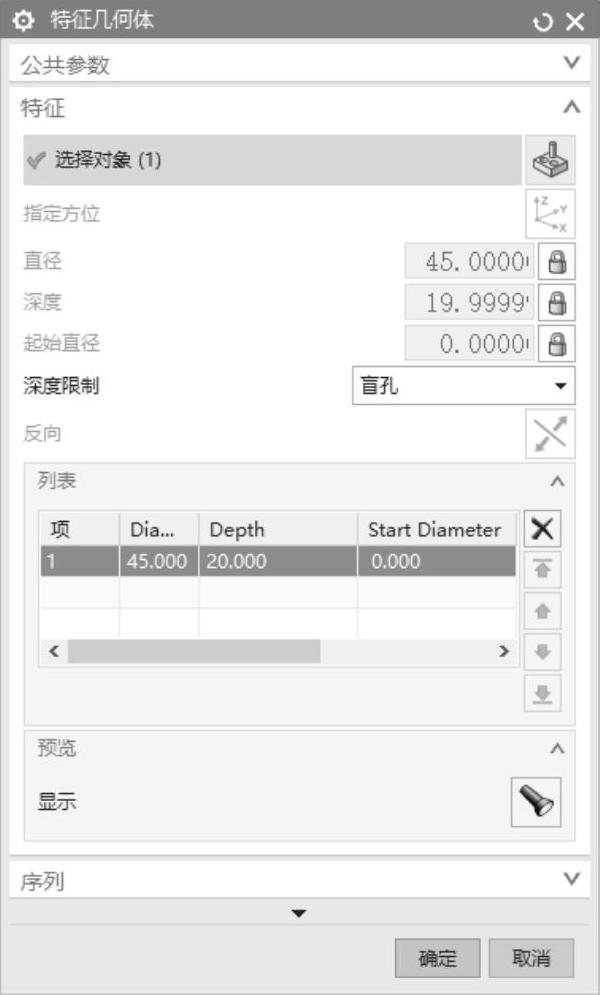

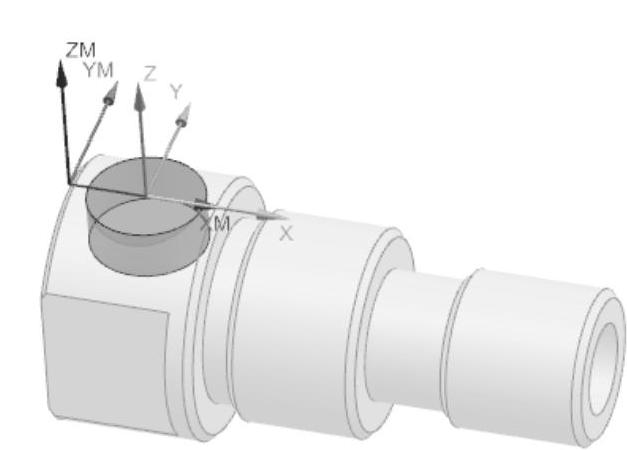

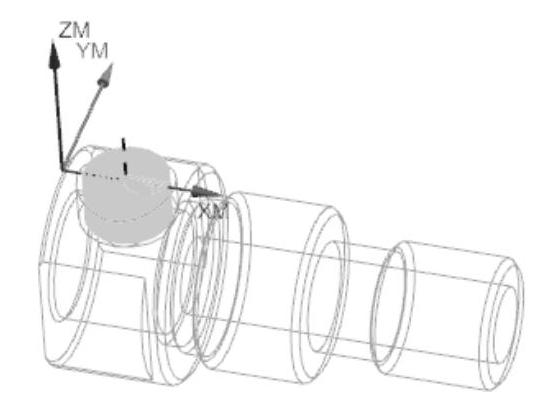

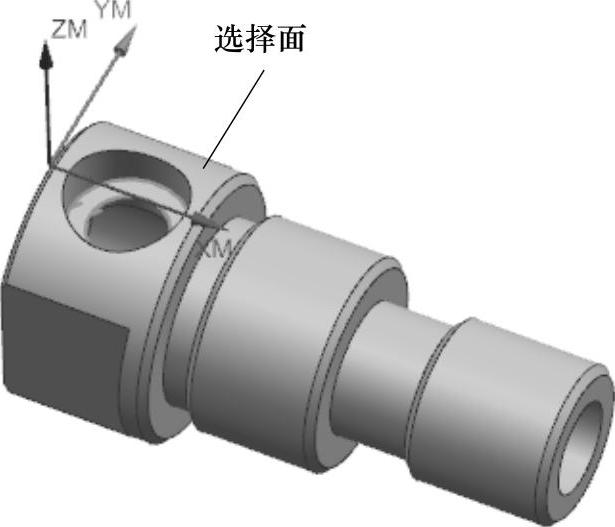

2)选择孔几何体。单击【孔铣】对话框【几何体】选项组中【指定特征几何体】选项后的【选择或编辑部件边界】按钮 ,弹出【特征几何体】对话框,如图12-127所示。单击【选择对象(1)】后按钮

,弹出【特征几何体】对话框,如图12-127所示。单击【选择对象(1)】后按钮 ,选择图12-128所示的面作为特征几何体,单击【确定】按钮返回。

,选择图12-128所示的面作为特征几何体,单击【确定】按钮返回。

图12-127 【特征几何体】对话框

图12-128 选择孔

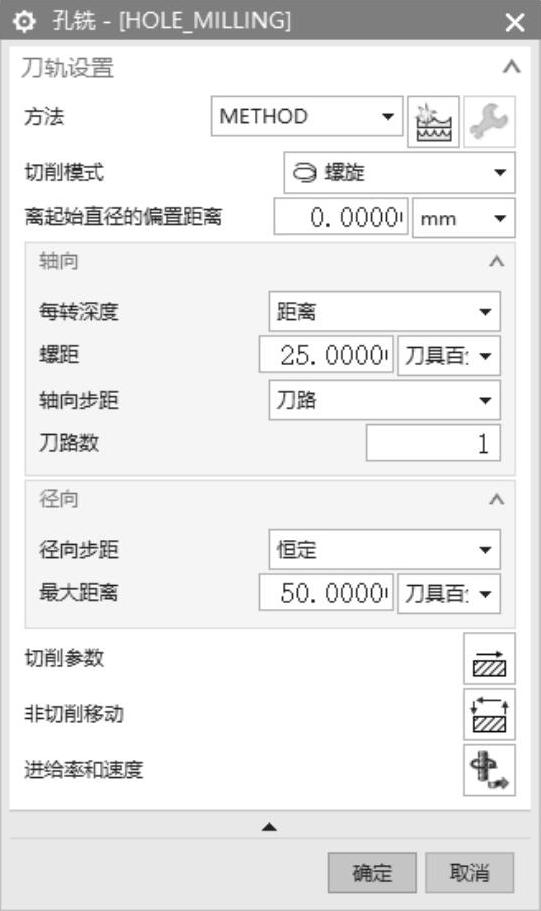

3)在【孔铣】对话框中【刀轨设置】选项组中,设置【切削模式】为螺旋,设置轴向、径向参数,如图12-129所示。

4)设置进给参数。单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“800.0000”,切削速度为“500.0000”,单位为“mm/min(mmpm)”,其他接受默认设置,如图12-130所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“800.0000”,切削速度为“500.0000”,单位为“mm/min(mmpm)”,其他接受默认设置,如图12-130所示。

图12-129 设置刀轨参数

图12-130 【进给率和速度】对话框

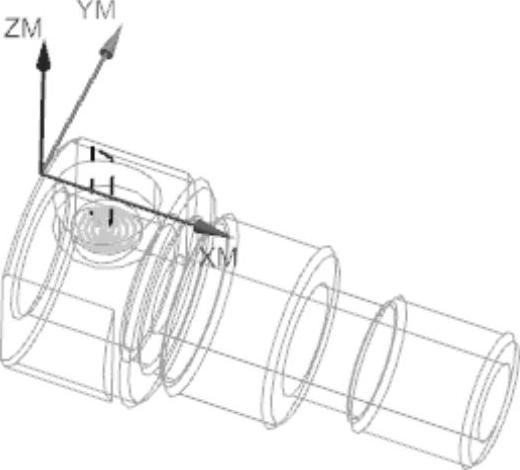

5)生成刀具路径并验证,具体操作步骤如下:

①在【孔铣】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图12-131所示。

,可在工序对话框下生成刀具路径,如图12-131所示。

②单击【孔铣】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【2D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【2D动态】选项卡,单击【播放】按钮 ,可进行2D动态刀具切削过程模拟,如图12-132所示。

,可进行2D动态刀具切削过程模拟,如图12-132所示。

图12-131 刀具路径

图12-132 实体切削验证

6)单击【确定】按钮,返回【孔铣】对话框,然后单击【确定】按钮,完成加工工序。

5.创建平面铣孔加工

单击【工序导航器】工具栏上【程序顺序视图】按钮 ,【工序导航器】切换到程序视图。

,【工序导航器】切换到程序视图。

1)创建工序,具体操作步骤如下:

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“millplanar”,【工序子类型】选择第1行第4个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“millplanar”,【工序子类型】选择第1行第4个图标 (PLANARMILL),【位置】选项组的【程序】选择“NCPROGRAM”,【刀具】选择“D6”,【几何体】选择“WORKPIECEMILL”,【方法】选择“METHOD”,在【名称】文本框中输入“PLANARMILL”,如图12-133所示。

(PLANARMILL),【位置】选项组的【程序】选择“NCPROGRAM”,【刀具】选择“D6”,【几何体】选择“WORKPIECEMILL”,【方法】选择“METHOD”,在【名称】文本框中输入“PLANARMILL”,如图12-133所示。

②单击【确定】按钮,弹出【平面铣】对话框,如图12-134所示。

图12-133 【创建工序】对话框

图12-134 【平面铣】对话框

2)创建平面铣几何,具体操作步骤如下:

①在【几何体】选项组中,单击【指定部件边界】后的【选择或编辑部件边界】按钮 ,弹出【边界几何体】对话框,【模式】为“面”,【材料侧】为“内部”,设其他相关参数如图12-135所示。

,弹出【边界几何体】对话框,【模式】为“面”,【材料侧】为“内部”,设其他相关参数如图12-135所示。

②在图形区依次选择如图12-136所示的面作为部件边界几何。然后依次单击【确定】按钮,返回【平面铣】对话框。

图12-135 【边界几何体】对话框

图12-136 选择边界几何

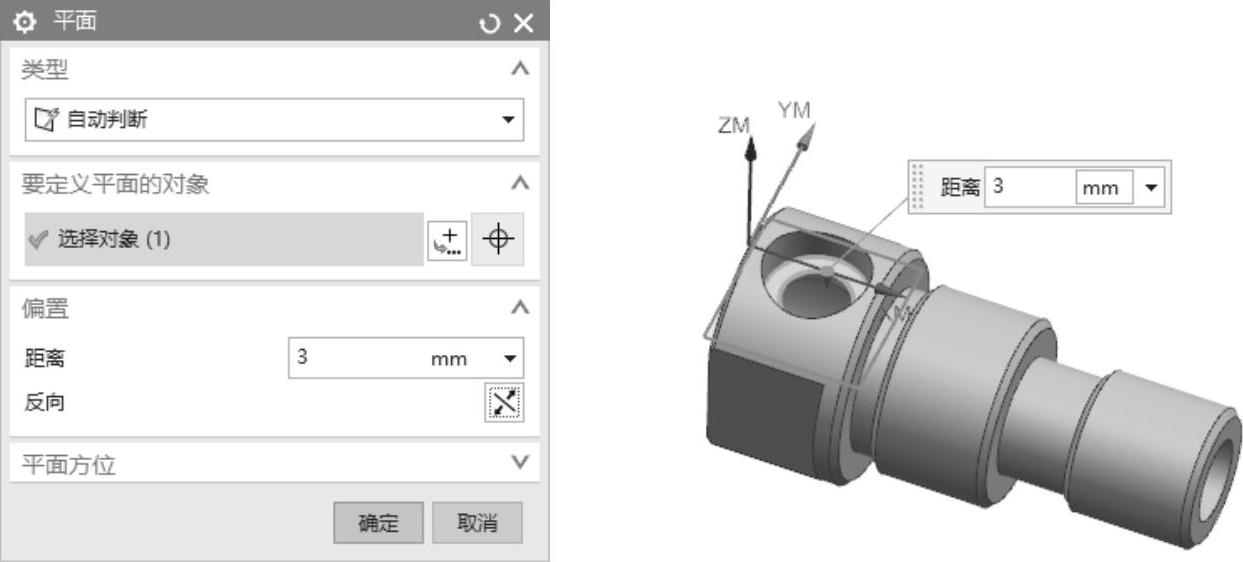

③在【几何体】选项组中,单击【指定底面】后的【选择或编辑底平面几何体】按钮 ,弹出【平面】对话框,在【平面】对话框中选择“自动判断”类型,在图形区选择如图12-137所示的平面,在【偏置】选项组的【距离】文本框中输入“3”,依次单击【确定】按钮,返回【平面铣】对话框。(https://www.xing528.com)

,弹出【平面】对话框,在【平面】对话框中选择“自动判断”类型,在图形区选择如图12-137所示的平面,在【偏置】选项组的【距离】文本框中输入“3”,依次单击【确定】按钮,返回【平面铣】对话框。(https://www.xing528.com)

3)选择切削模式和设置切削用量。在【平面铣】对话框的【刀轨设置】选项组中进行切削模式和切削用量的设置,如图12-138所示。

①选择切削模式:在【切削模式】下拉列表框中选择“跟随部件”方式。

②设置切削步进:在【步距】下拉列表框中选择“刀具平直百分比”,在【平均直径百分比】文本框中输入“50.0000”。

③设定切削深度:单击【切削层】按钮 ,弹出【切削层】对话框,选择【类型】为“恒定”选项,【每刀切削深度】选项组的【公共】为“1.0000”,其他参数如图12-139所示。单击【确定】按钮,返回【平面铣】对话框。

,弹出【切削层】对话框,选择【类型】为“恒定”选项,【每刀切削深度】选项组的【公共】为“1.0000”,其他参数如图12-139所示。单击【确定】按钮,返回【平面铣】对话框。

图12-137 设置底面

图12-138 选择切削模式和设置切削用量

图12-139 【切削层】对话框

4)设置进给参数。单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“800.0000”,切削速度为“500.0000”,单位为“mm/min(mmpm)”,其他接受默认设置,如图12-140所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“800.0000”,切削速度为“500.0000”,单位为“mm/min(mmpm)”,其他接受默认设置,如图12-140所示。

图12-140 【进给率和速度】对话框

5)生成刀具路径并验证,具体操作步骤如下:

①在【平面铣】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在操作对话框下生成刀具路径,如图12-141所示。

,可在操作对话框下生成刀具路径,如图12-141所示。

②单击【平面铣】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【2D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【2D动态】选项卡,单击【播放】按钮 ,可进行2D动态刀具切削过程模拟,如图12-142所示。

,可进行2D动态刀具切削过程模拟,如图12-142所示。

图12-141 刀具路径

图12-142 实体切削验证

6)单击【确定】按钮,返回【平面铣】对话框,然后单击【确定】按钮,完成加工工序。

6.创建平面铣加工

单击【工序导航器】工具栏上【程序顺序视图】按钮 ,【工序导航器】切换到程序视图。

,【工序导航器】切换到程序视图。

1)创建工序,具体操作步骤如下:

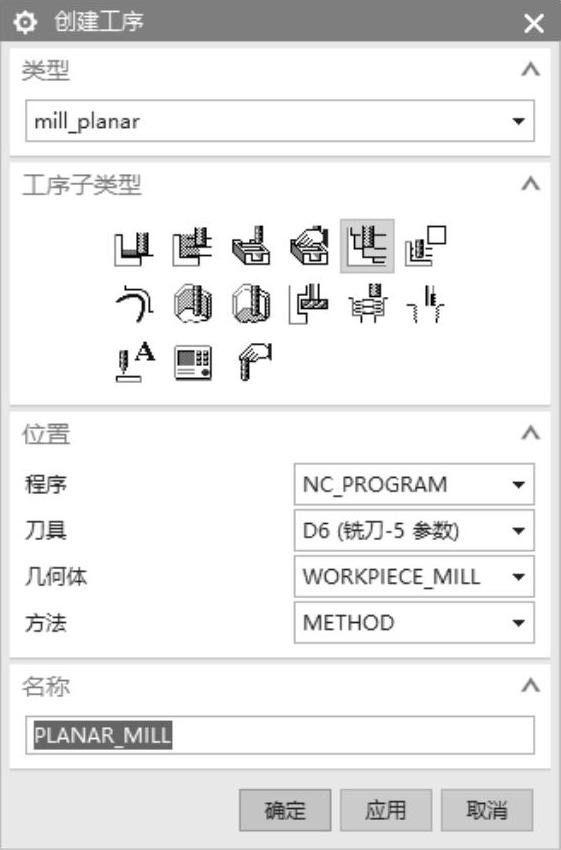

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“mill_planar”,【工序子类型】选择第1行第5个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“mill_planar”,【工序子类型】选择第1行第5个图标 (PLANAR_MILL),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“D6”,【几何体】选择“WORKPIECE_MILL”,【方法】选择“METHOD”,在【名称】文本框中输入“PLANAR_MILL”,如图12-143所示。

(PLANAR_MILL),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“D6”,【几何体】选择“WORKPIECE_MILL”,【方法】选择“METHOD”,在【名称】文本框中输入“PLANAR_MILL”,如图12-143所示。

②单击【确定】按钮,弹出【平面铣】对话框,如图12-144所示。

图12-143 【创建工序】对话框

图12-144 【平面铣】对话框

2)创建平面铣几何,具体操作步骤如下:

①在【几何体】选项组中,单击【指定部件边界】后的【选择或编辑部件边界】按钮 ,弹出【边界几何体】对话框,【模式】为“面”,【材料侧】为“外部”,其他相关参数如图12-145所示。

,弹出【边界几何体】对话框,【模式】为“面”,【材料侧】为“外部”,其他相关参数如图12-145所示。

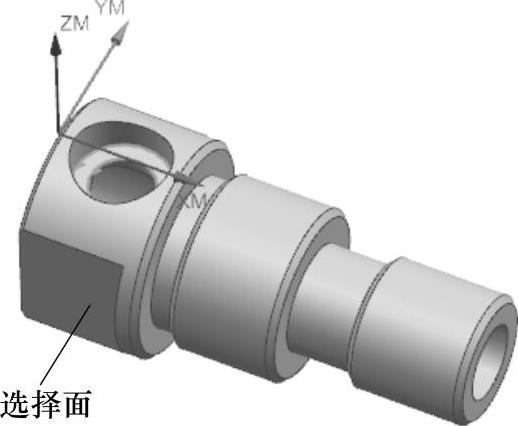

②在图形区依次选择图12-146所示的面作为部件边界几何。然后依次单击【确定】按钮,返回【平面铣】对话框。

图12-145 【边界几何体】对话框

图12-146 选择边界几何

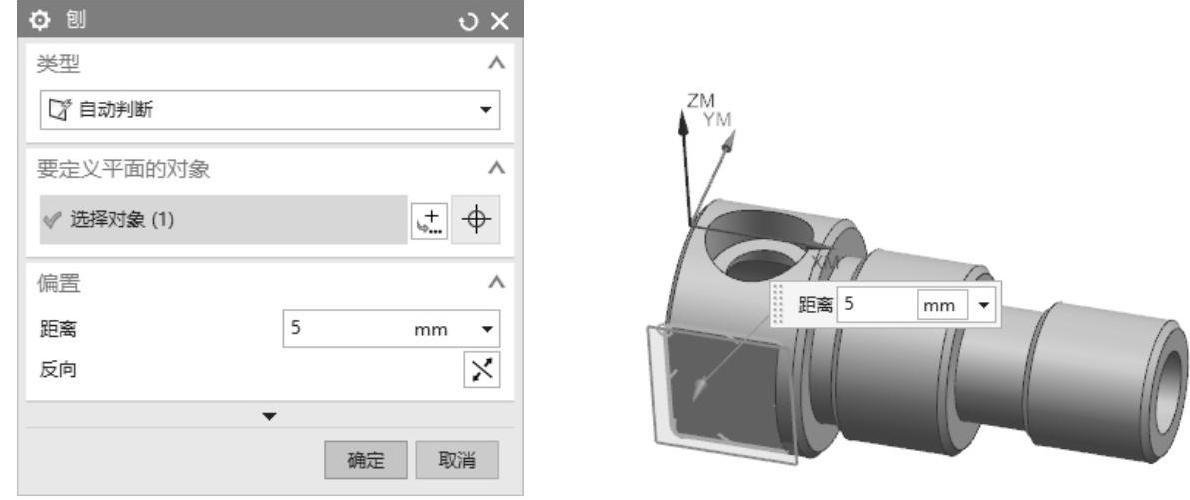

③在【几何体】选项组中,单击【指定部件边界】后的【选择或编辑部件边界】按钮 ,弹出【编辑边界】对话框,在【平面】选项选择“用户指定”,弹出【刨】对话框,在【刨】对话框中选择“自动判断”类型,在图形区选择如图12-147所示的平面,在【偏置】选项组的【距离】文本框中输入“5”,依次单击【确定】按钮,返回【平面铣】对话框。

,弹出【编辑边界】对话框,在【平面】选项选择“用户指定”,弹出【刨】对话框,在【刨】对话框中选择“自动判断”类型,在图形区选择如图12-147所示的平面,在【偏置】选项组的【距离】文本框中输入“5”,依次单击【确定】按钮,返回【平面铣】对话框。

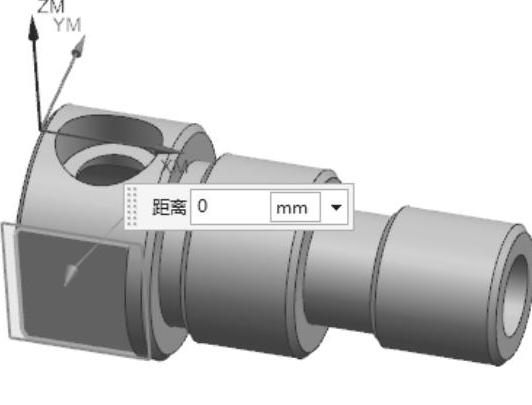

④在【几何体】选项组,单击【指定底面】后的【选择或编辑底平面几何体】按钮 ,弹出【刨】对话框,然后选择如图12-148所示的平面作为底面,单击【确定】按钮返回【平面铣】对话框。

,弹出【刨】对话框,然后选择如图12-148所示的平面作为底面,单击【确定】按钮返回【平面铣】对话框。

图12-147 设置边界所在平面位置

图12-148 选择底面

3)选择切削模式和设置切削用量。在【平面铣】对话框的【刀轨设置】选项组中进行切削模式和切削用量的设置,如图12-149所示。

①选择切削模式:在【切削模式】下拉列表框中选择“跟随部件”方式。

②设置切削步进:在【步距】下拉列表框中选择“刀具平直百分比”,在【平均直径百分比】文本框中输入“50.0000”。

③设定切削深度:单击【切削层】按钮 ,弹出【切削层】对话框,选择【类型】为“恒定”选项,【每刀切削深度】选项组的【公共】为“2.0000”,其他参数如图12-150所示。单击【确定】按钮,返回【平面铣】对话框。

,弹出【切削层】对话框,选择【类型】为“恒定”选项,【每刀切削深度】选项组的【公共】为“2.0000”,其他参数如图12-150所示。单击【确定】按钮,返回【平面铣】对话框。

图12-149 选择切削模式和设置切削用量

图12-150 【切削层】对话框

4)设置刀轴。在【刀轴】选项组中选择【轴】为“指定矢量”,选择YC轴为刀轴方向,如图12-151所示。

5)设置进给参数。单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“800.0000”,切削速度为“500.0000”,单位为“mm/min(mmpm)”,其他接受默认设置,如图12-152所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“800.0000”,切削速度为“500.0000”,单位为“mm/min(mmpm)”,其他接受默认设置,如图12-152所示。

图12-151 设置刀轴

图12-152 【进给率和速度】对话框

6)生成刀具路径并验证,具体操作步骤如下:

①在【平面铣】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图12-153所示。

,可在工序对话框下生成刀具路径,如图12-153所示。

②单击【平面铣】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【2D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【2D动态】选项卡,单击【播放】按钮 ,可进行2D动态刀具切削过程模拟,如图12-154所示。

,可进行2D动态刀具切削过程模拟,如图12-154所示。

图12-153 生成刀具路径

图12-154 实体切削验证

7)单击【确定】按钮,返回【平面铣】对话框,然后单击【确定】按钮,完成加工工序。

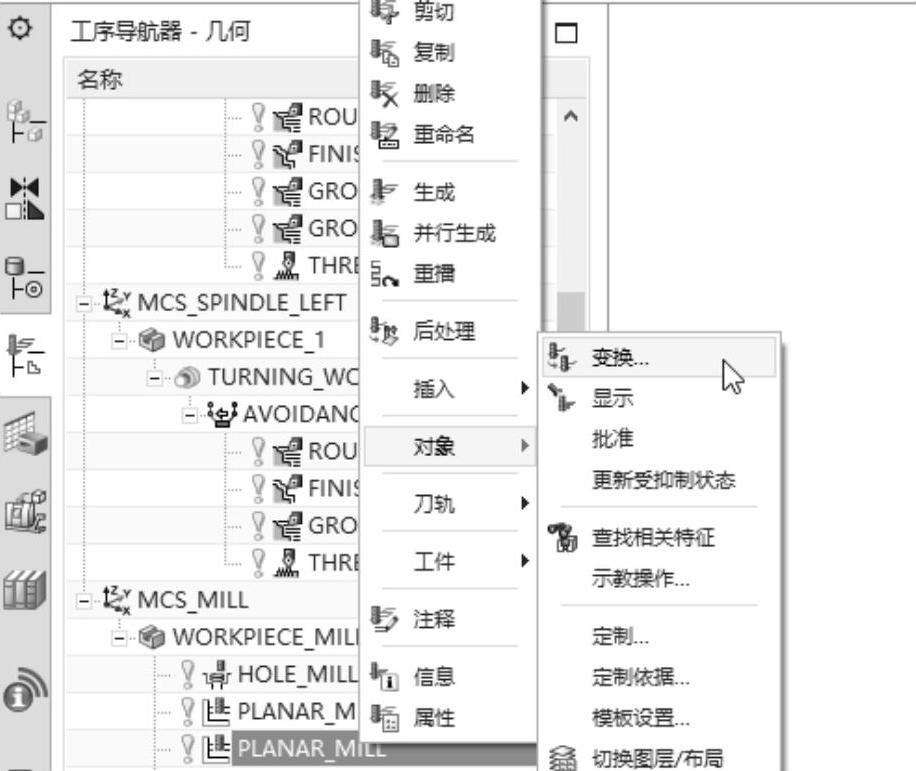

7.刀轨变换

1)在【工序导航器】窗口中选中操作PLANAR_MILL,单击鼠标右键,在弹出的快捷菜单中选择【对象】→【变换】命令,如图12-155所示。

2)在弹出的【变换】对话框中选择“通过一平面镜像”类型,在【变换参数】选项组中选择【指定平面】为“YC”,在【结果】选项组中选择“复制”,【距离/角度分割】为“1”,如图12-156所示。

图12-155 菜单快捷命令

图12-156 【变换】对话框

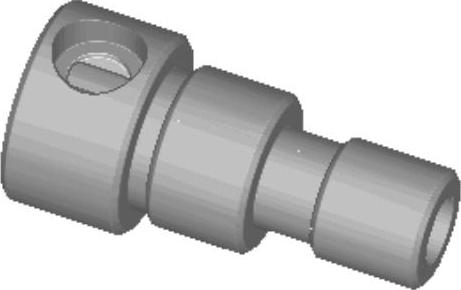

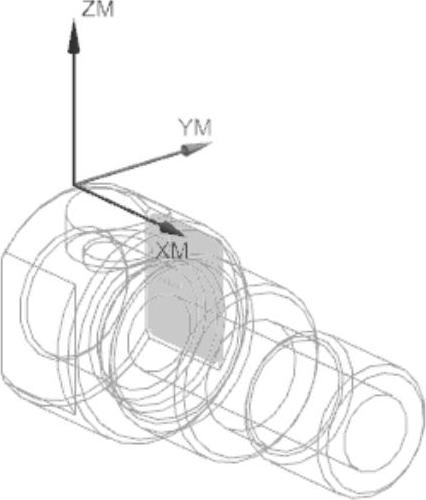

3)单击【变换】对话框中的【确定】按钮,完成刀轨变换操作,如图12-157所示。

4)在【工序导航器】中选中所有的工序,单击【工序】工具栏上的【确认刀轨】按钮 ,可验证所设置的刀轨,如图12-158所示。

,可验证所设置的刀轨,如图12-158所示。

图12-157 旋转复制的切削刀具路径

图12-158 刀具路径切削验证

5)打开菜单【文件】,单击【保存】命令,保存所创建的零件文件(随书文件:\第12章\铜凸轮阀座完成.prt)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。