1.创建加工几何体

1)单击【插入】工具栏上的【创建几何体】按钮 ,系统弹出【创建几何体】对话框。单击【MCS_SPINDLE】图标

,系统弹出【创建几何体】对话框。单击【MCS_SPINDLE】图标 ,【几何体】为“GEOMETRY”,在【名称】文本框中输入“MCS_SPINDLE_LEFT”,如图12-63所示。然后单击【确定】按钮,弹出【MCS主轴】对话框,如图12-64所示。

,【几何体】为“GEOMETRY”,在【名称】文本框中输入“MCS_SPINDLE_LEFT”,如图12-63所示。然后单击【确定】按钮,弹出【MCS主轴】对话框,如图12-64所示。

图12-63 【创建几何体】对话框

图12-64 【MCS主轴】对话框

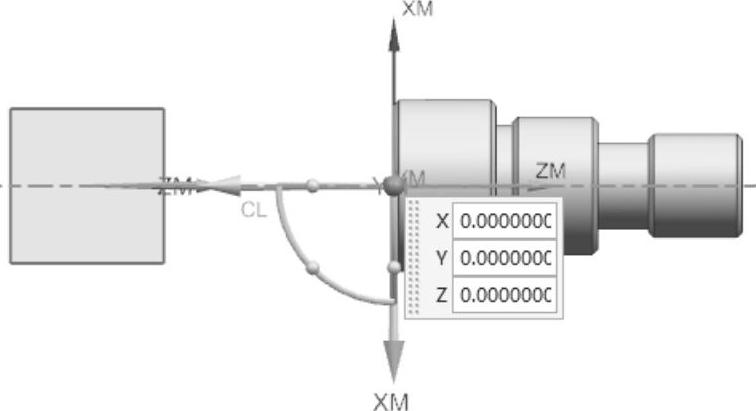

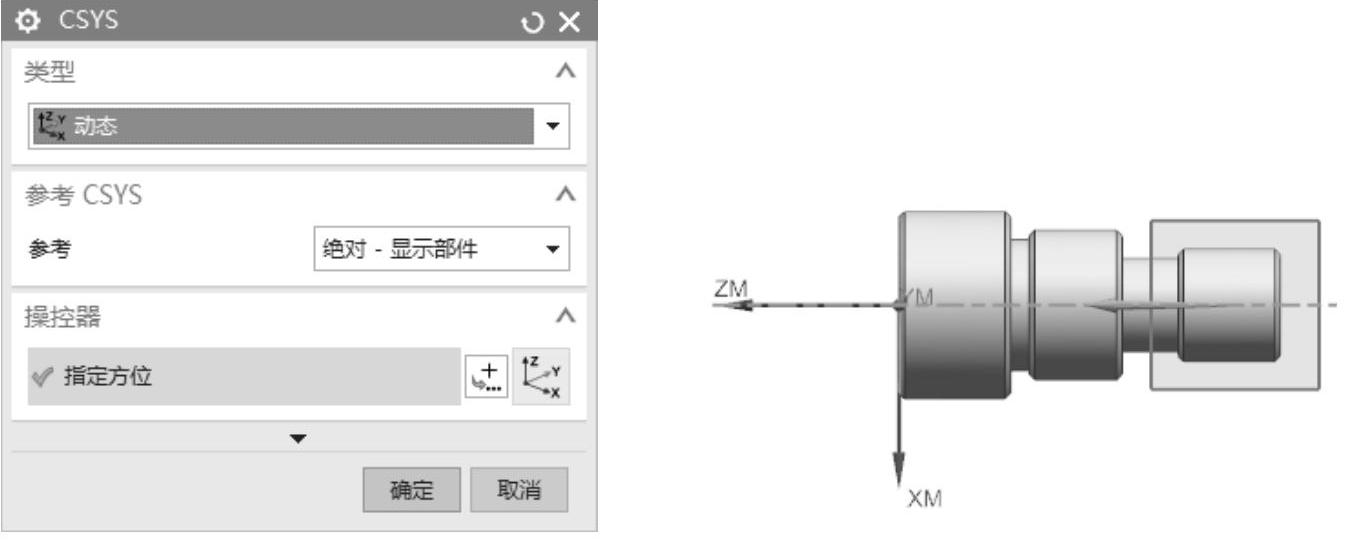

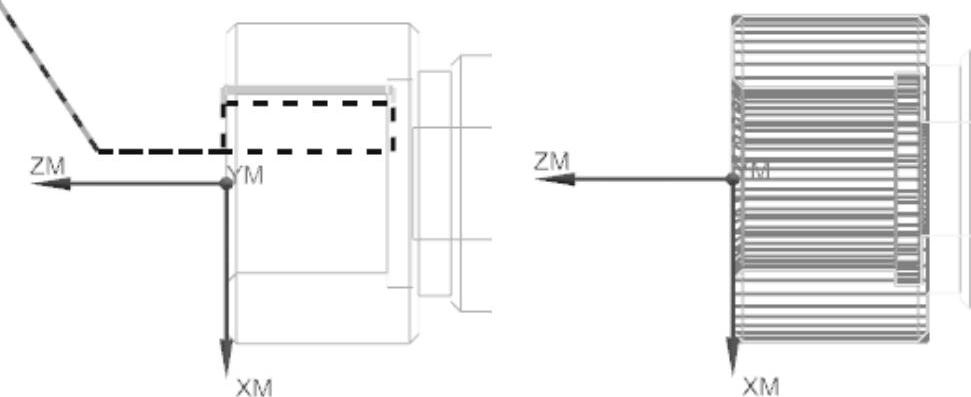

2)在【机床坐标系】选项组中单击【CSYS】按钮 ,弹出【CSYS】对话框,在图形中拖动图12-65所示的手柄并旋转坐标系,如图12-66右侧所示。

,弹出【CSYS】对话框,在图形中拖动图12-65所示的手柄并旋转坐标系,如图12-66右侧所示。

图12-65 调整加工坐标系方位

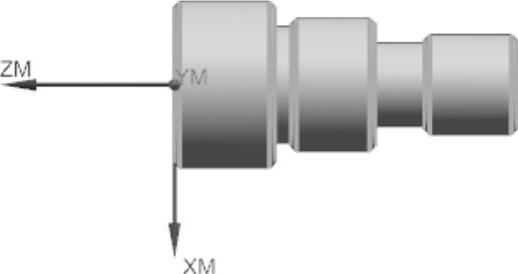

3)单击【CSYS】对话框中【确定】按钮返回,依次单击【确定】按钮,完成加工坐标系方位调整如图12-66所示。

图12-66 设置的车削加工坐标系

2.创建车削加工几何

1)创建部件几何。在【工序导航器】中双击【WORKPIECE】图标,弹出【工件】对话框,如图12-67所示。单击【几何体】选项组中【指定部件】选项后的【选择或编辑部件几何体】按钮 ,弹出【部件几何体】对话框。在图形区选择所有实体,如图12-68所示。依次单击【确定】按钮完成部件几何的创建。

,弹出【部件几何体】对话框。在图形区选择所有实体,如图12-68所示。依次单击【确定】按钮完成部件几何的创建。

图12-67 【工件】对话框

图12-68 选择部件几何

2)指定毛坯边界。具体操作步骤如下:

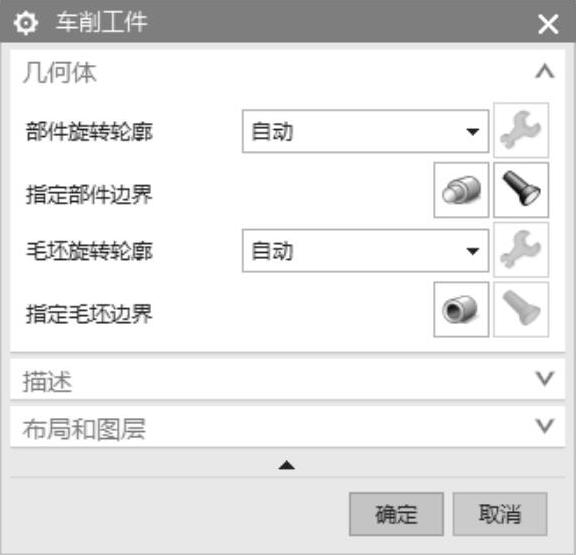

①双击【工序导航器】窗口中的【TURNING_WORKPIECE_1】图标,弹出【车削工件】对话框,如图12-69所示。

图12-69 【车削工件】对话框

②单击【车削工件】对话框的【几何体】选项组中【指定毛坯边界】选项后的【选择或编辑毛坯边界】按钮 ,弹出【毛坯边界】对话框,设置相关参数如图12-70所示。

,弹出【毛坯边界】对话框,设置相关参数如图12-70所示。

图12-70 【毛坯边界】对话框

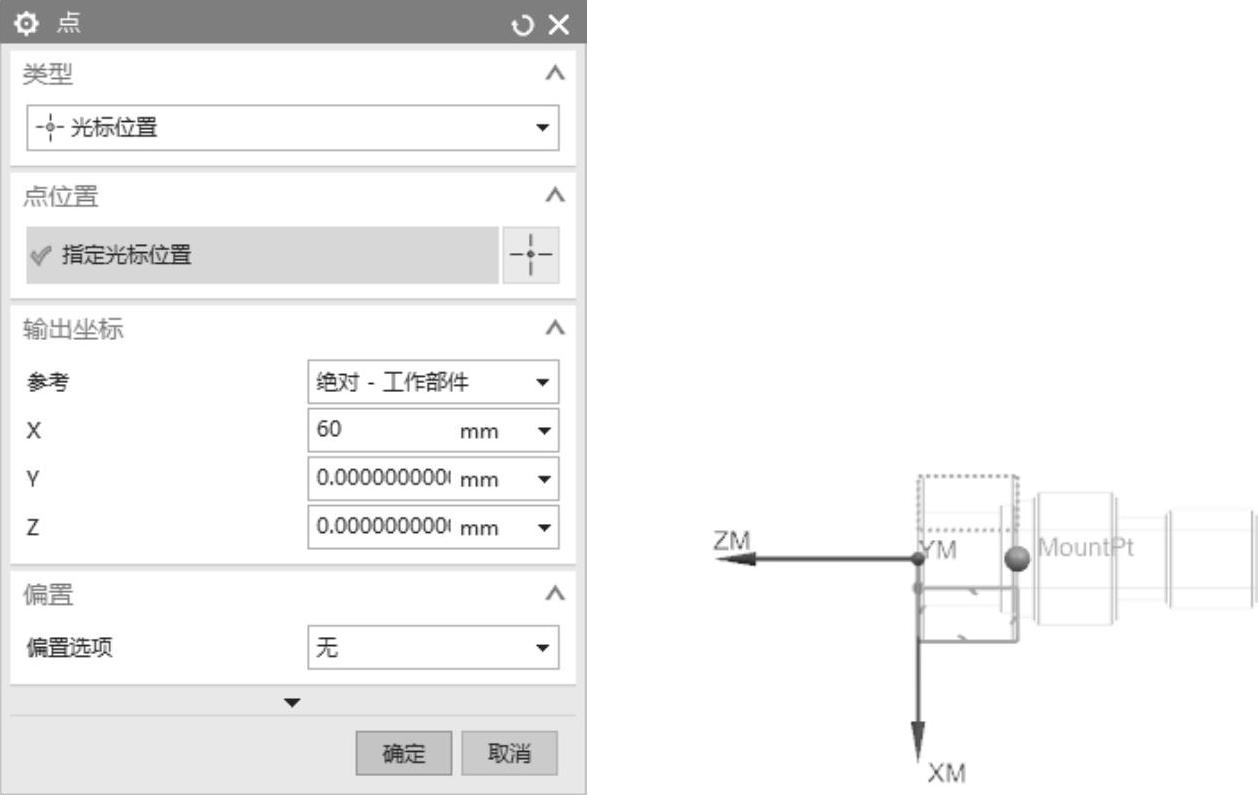

③单击【指定点】后【点构造器】按钮 ,设置安装位置为坐标原点(60,0.000000000,0.000000000)。依次单击【确定】按钮,完成毛坯边界设置,如图12-71所示。

,设置安装位置为坐标原点(60,0.000000000,0.000000000)。依次单击【确定】按钮,完成毛坯边界设置,如图12-71所示。

图12-71 定义的毛坯边界

3.创建避让几何

1)单击【插入】工具栏上的【创建几何体】按钮 ,系统弹出【创建几何体】对话框。【类型】选择“turning”,【几何体子类型】为【AVOIDANCE】

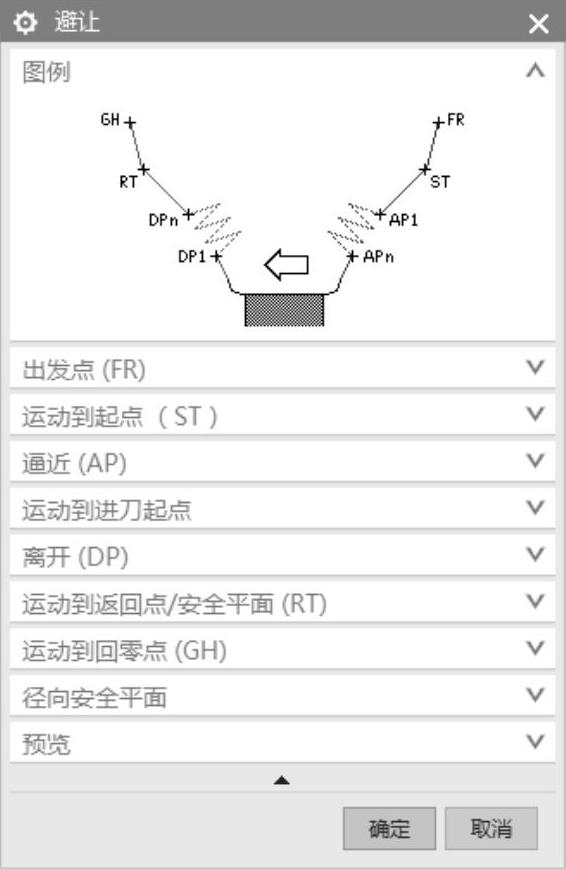

,系统弹出【创建几何体】对话框。【类型】选择“turning”,【几何体子类型】为【AVOIDANCE】 ,【位置】选项组的【几何体】为“TURNGING_WORKPIECE_1”,【名称】文本框输入为“AVOIDANCE_LEFT”,如图12-72所示。单击【确定】按钮,弹出【避让】对话框,如图12-73所示。

,【位置】选项组的【几何体】为“TURNGING_WORKPIECE_1”,【名称】文本框输入为“AVOIDANCE_LEFT”,如图12-72所示。单击【确定】按钮,弹出【避让】对话框,如图12-73所示。

图12-72 【创建几何体】对话框

图12-73 【避让】对话框

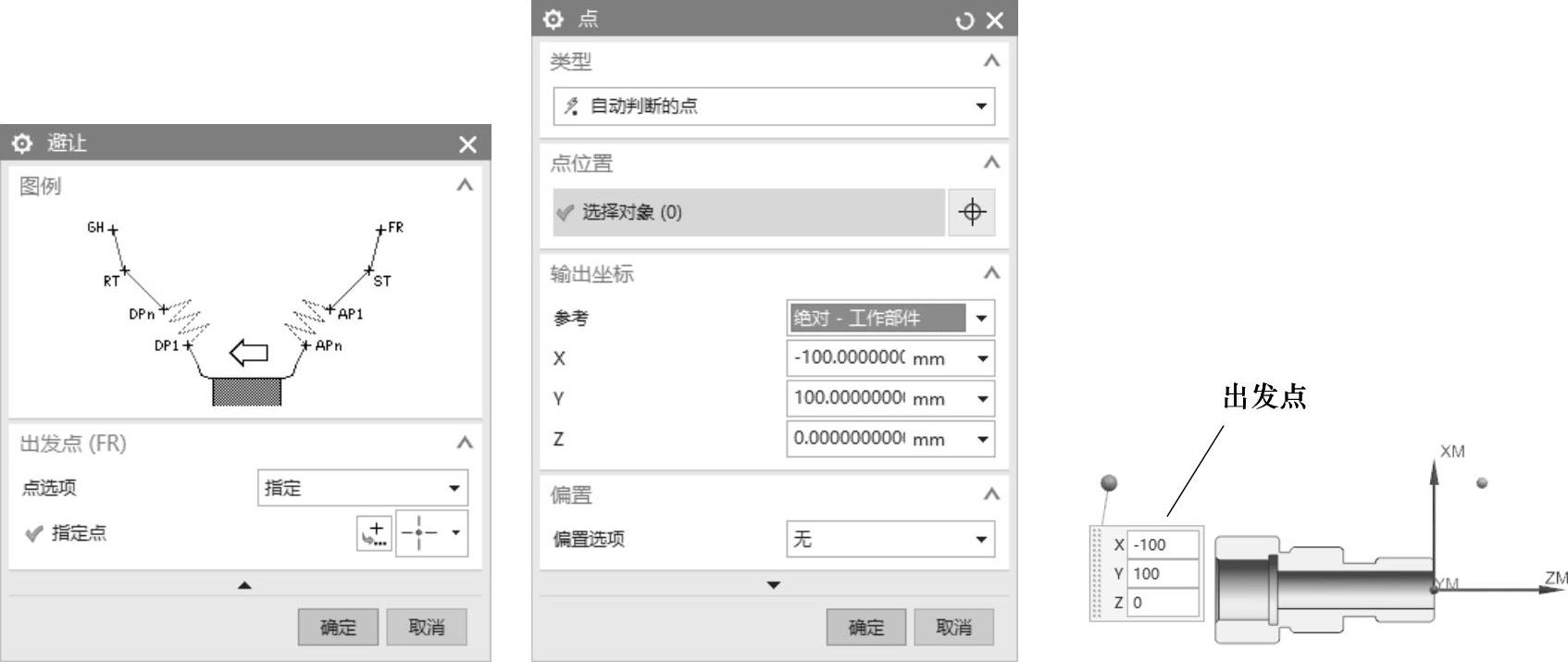

2)设置出发点。在【出发点(FR)】选项组的【点选项】选择【指定】,然后单击【点构造器】按钮 ,并在弹出的点构造器中选择【自动判断的点】并输入坐标为(-100,100,0.000000000),如图12-74所示。单击【确定】按钮返回。

,并在弹出的点构造器中选择【自动判断的点】并输入坐标为(-100,100,0.000000000),如图12-74所示。单击【确定】按钮返回。

3)设置起点。设置【运动到起点】选项组的【运动类型】为“直接”,【点选项】为“点”,单击【点构造器】按钮 ,并在弹出的【点构造器】中输入坐标(-40,10,0),如图12-75所示。单击【确定】按钮返回完成设置。

,并在弹出的【点构造器】中输入坐标(-40,10,0),如图12-75所示。单击【确定】按钮返回完成设置。

图12-74 设置出发点

图12-75 设置起点和运动类型

4)设置进刀起点。设置【运动到进刀起点】选项组的【运动类型】为“轴向->径向”,如图12-76所示。

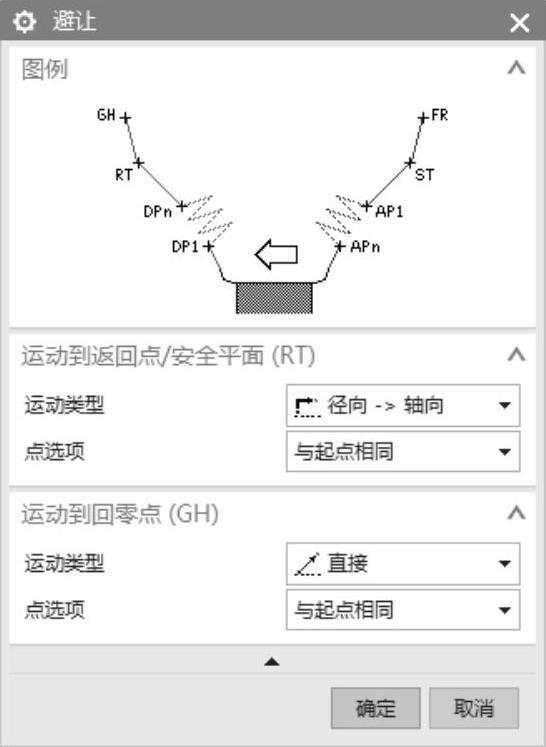

5)设置【运动到返回点/安全平面(RT)】选项组的【运动类型】为“径向->轴向”,【运动到回零点(GH)】选项组的【运动类型】为“直接”,【点选项】均为“与起点相同”,如图12-77所示。

图12-76 设置进刀起点

图12-77 设置返回点和回零点

4.创建刀具父级组

单击【工序导航器】工具栏上的【机床视图】按钮 ,【工序导航器】切换到机床刀具视图。

,【工序导航器】切换到机床刀具视图。

1)创建粗镗刀,具体步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【ID80L】图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【ID80L】图标 ,在【名称】文本框中输入“ID80LLEFT”。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

,在【名称】文本框中输入“ID80LLEFT”。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

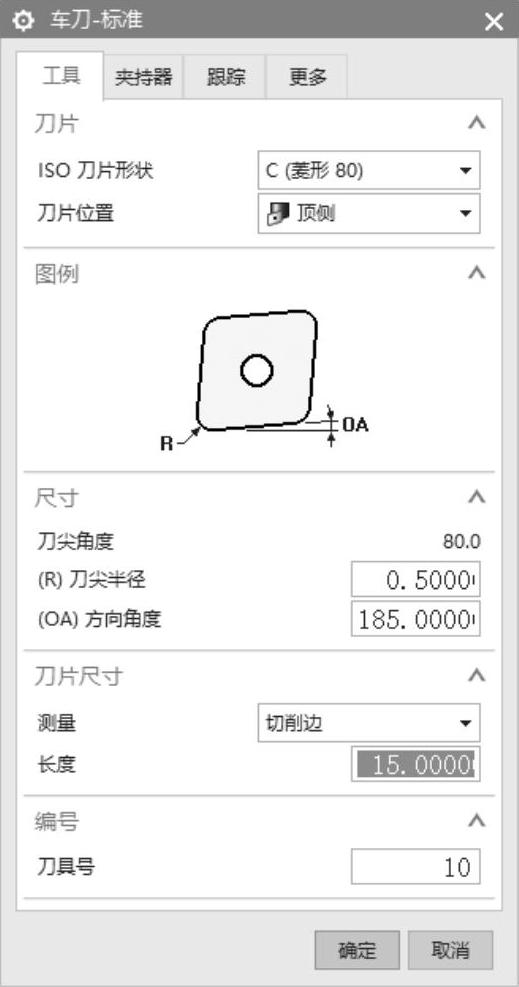

②在【车刀-标准】对话框的【工具】选项卡设定【刀尖半径】为“0.5000”,【方向角度】为“185.0000”,【长度】为“15.0000”,【刀具号】为“10”,其他参数接受默认设置,如图12-78所示。

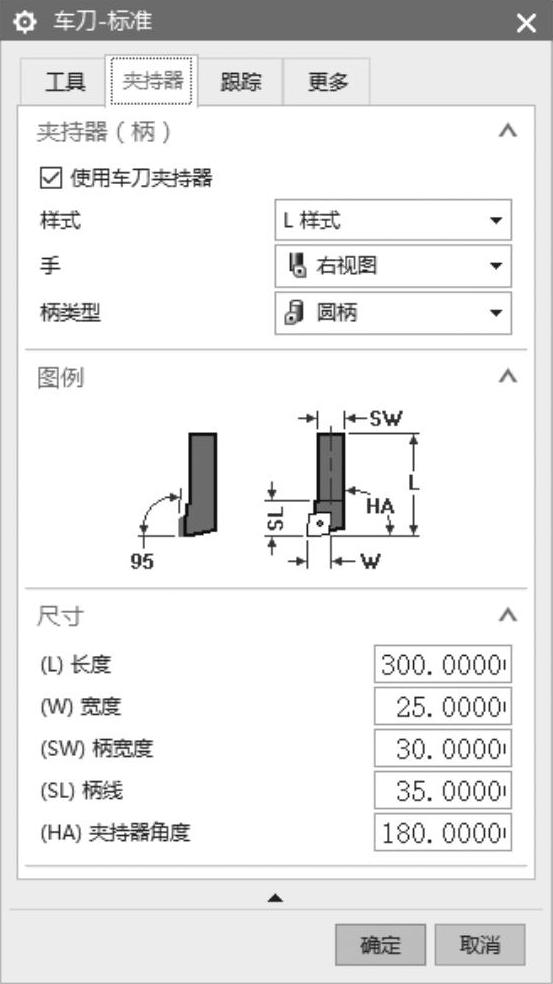

③在【夹持器】选项卡中,选中【使用车刀夹持器】复选框,选择【样式】为“L样式”,选择【手】为“右视图”,在【尺寸】选项组下的【夹持器角度】文本框中输入“180.0000”,其他参数接受默认设置,如图12-79所示。单击【确定】按钮,完成刀具创建。

图12-78 【工具】选项卡

图12-79 【夹持器】选项卡

2)创建精镗刀,具体步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【ID55L】图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【ID55L】图标 ,在【名称】文本框中输入【ID55LLEFT】。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

,在【名称】文本框中输入【ID55LLEFT】。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

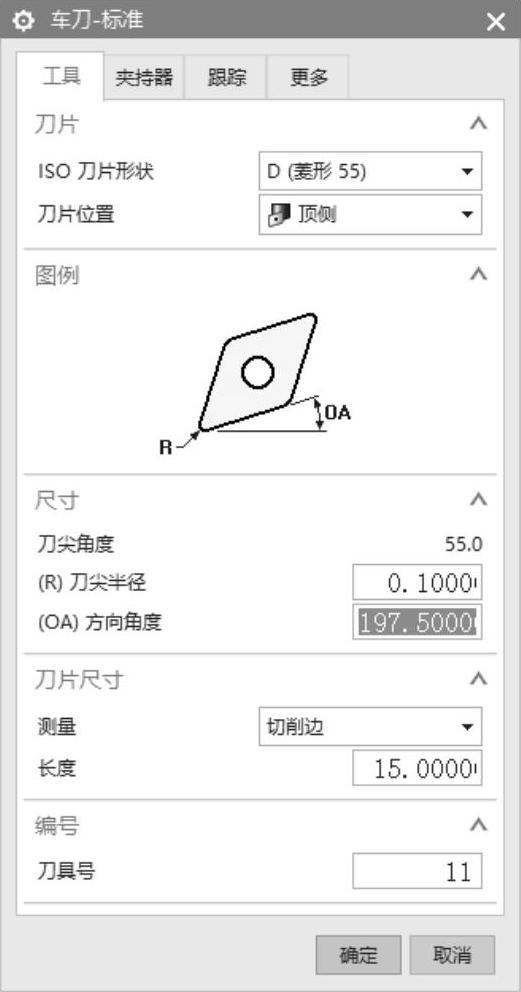

②在【工具】选项卡设定【刀尖半径】为“0.1000”,【方向角度】为“197.5000”,【长度】为“15.0000”,【刀具号】为“11”,其他参数接受默认设置,如图12-80所示。

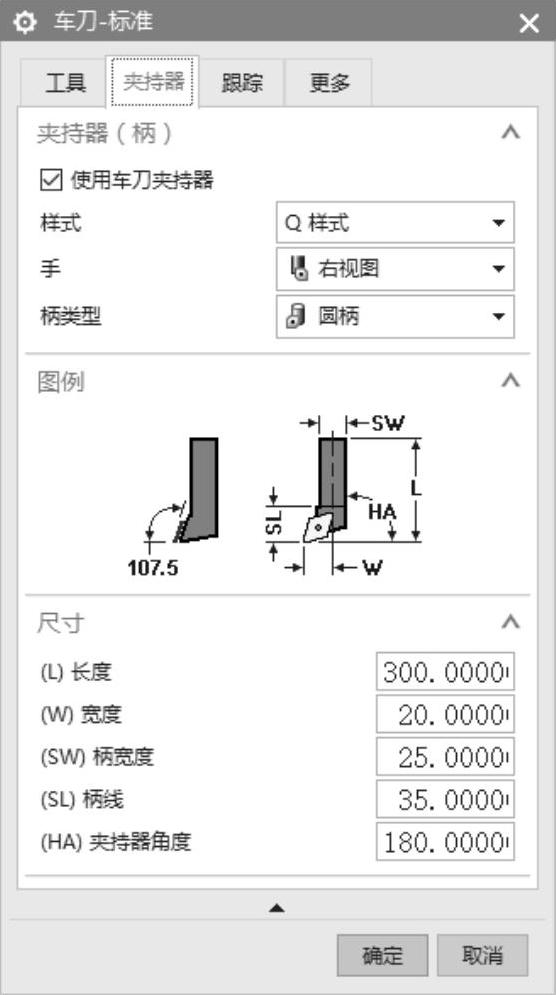

③在【夹持器】选项卡中,选中【使用车刀夹持器】复选框,选择【样式】为“Q样式”,选择【手】为“右视图”,在【尺寸】选项组下的【夹持器角度】文本框中输入“180.0000”,其他参数接受默认设置,如图12-81所示。单击【确定】按钮,完成刀具创建。

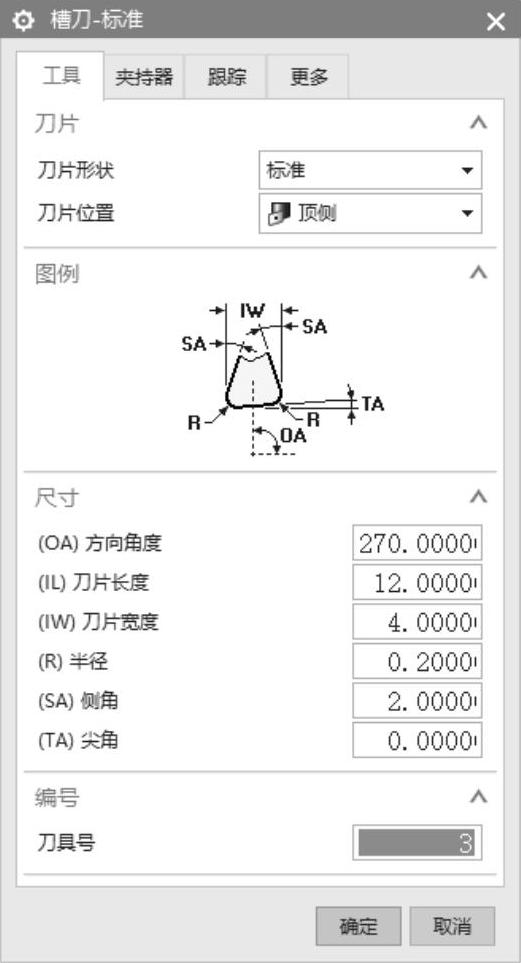

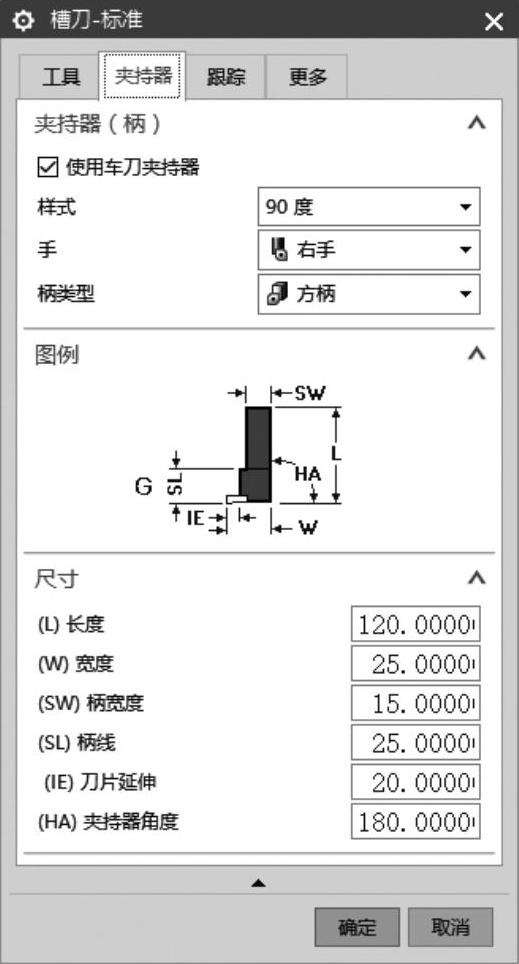

3)创建切槽刀,具体操作步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择“ODGROOVEL”图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择“ODGROOVEL”图标 ,在【名称】文本框中输入“ODGROOVEL”,单击【创建刀具】对话框中的【确定】按钮,弹出【槽刀-标准】对话框。

,在【名称】文本框中输入“ODGROOVEL”,单击【创建刀具】对话框中的【确定】按钮,弹出【槽刀-标准】对话框。

②在【工具】选项卡中设定【刀片宽度】为“4.0000”,【刀具号】为“3”,其他参数接受默认设置,如图12-82所示。

③在【夹持器】选项卡中选择【样式】为“90度”,设置其他参数如图12-83所示。单击【确定】按钮,完成刀具创建。

图12-80 【工具】选项卡

图12-81 【夹持器】选项卡

图12-82 【工具】选项卡

图12-83 【夹持器】选项卡

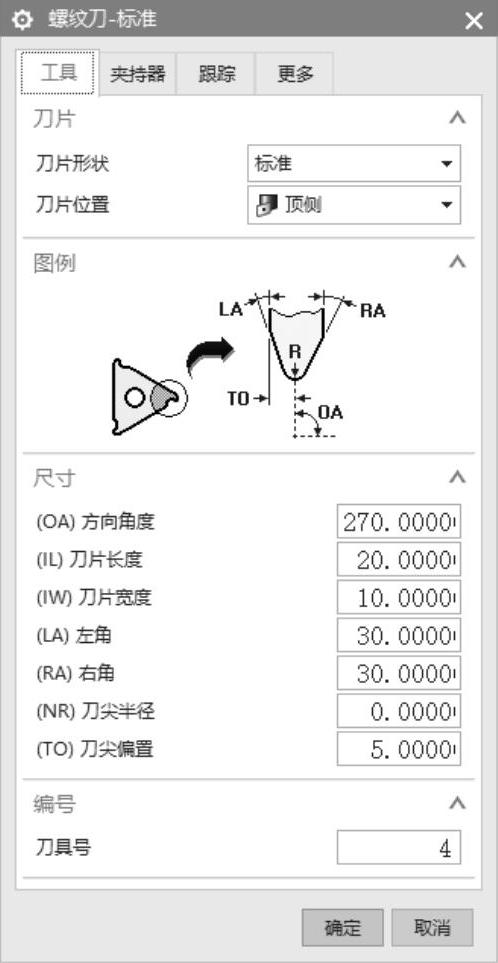

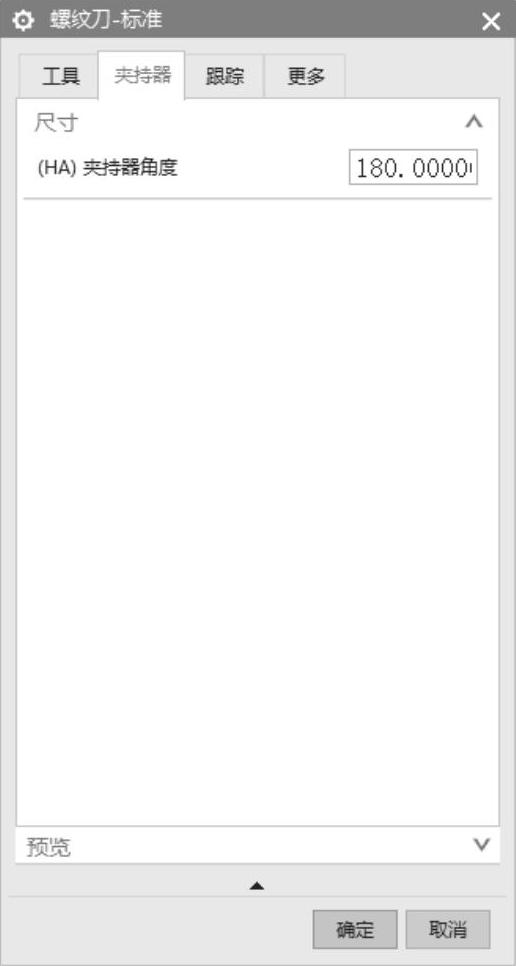

4)创建螺纹车刀,具体操作步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【ODTHREADL】图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【ODTHREADL】图标 ,在【名称】文本框中输入“ODTHREADL”。单击【创建刀具】对话框中的【确定】按钮,弹出【螺纹刀-标准】对话框。

,在【名称】文本框中输入“ODTHREADL”。单击【创建刀具】对话框中的【确定】按钮,弹出【螺纹刀-标准】对话框。

②在【工具】选项卡中设置参数,【刀具号】为“4”,如图12-84所示。

③在【夹持器】选项卡中设置参数【夹持器角度】为“180.0000”,如图12-85所示。

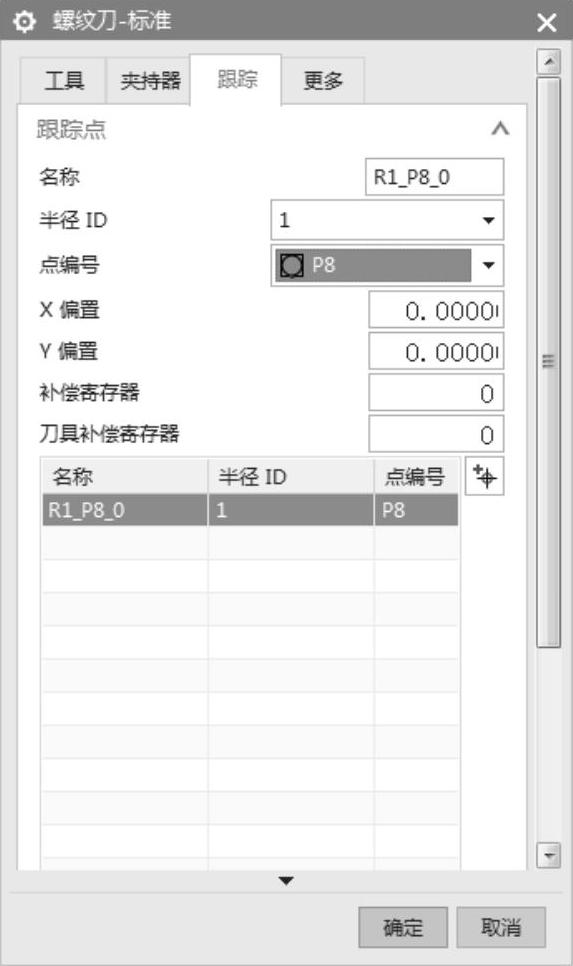

④在【跟踪】选项卡中选择【点编号】为“P8”,设置其他参数如图12-86所示。单击【确定】按钮,完成刀具创建。

图12-84 【工具】选项卡

图12-85 【夹持器】选项卡

图12-86 【跟踪】选项卡

5.创建粗镗内孔

1)创建工序,具体步骤如下:

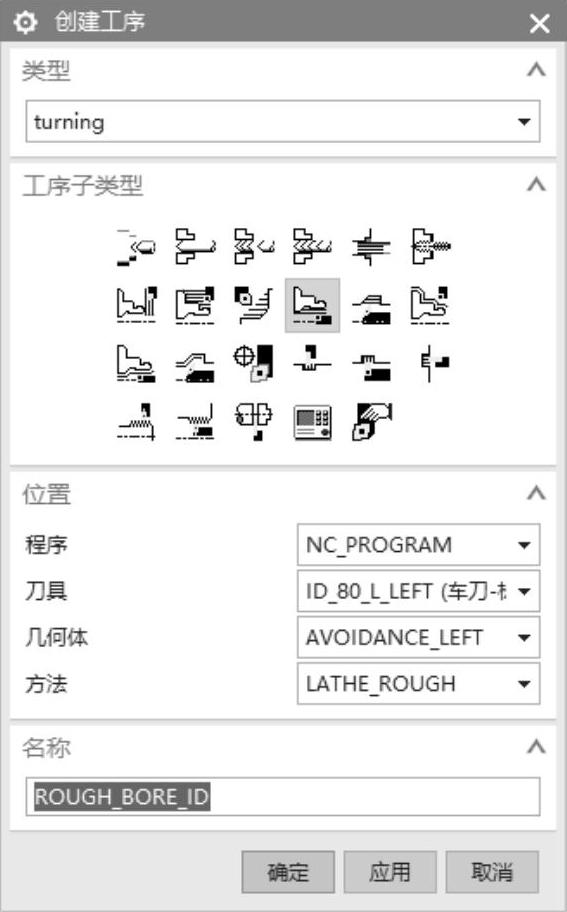

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第2行第4个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第2行第4个图标 (ROUGH_BORE_ID),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“ID_80L_LEFT_”,【几何体】选择“AVOIDANCE_LEFT”,【方法】选择“LATHE_ROUGH”,在【名称】文本框中输入“ROUGH_BOREID_LEFT”,如图12-87所示。

(ROUGH_BORE_ID),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“ID_80L_LEFT_”,【几何体】选择“AVOIDANCE_LEFT”,【方法】选择“LATHE_ROUGH”,在【名称】文本框中输入“ROUGH_BOREID_LEFT”,如图12-87所示。

②单击【确定】按钮,弹出【内径粗镗】对话框,如图12-88所示。

图12-87 【创建工序】对话框

图12-88 【内径粗镗】对话框

2)在【切削策略】选项组中选择【单向线性切削】走刀方式,如图12-88所示。

3)在【内径粗镗】对话框的【刀轨设置】选项组中选择【与XC的夹角】为“180.0000”,【方向】为“前进”;选择【步进】选项组的【切削深度】为“变量平均值”,【最大值】为“3.0000”,【最小值】为“1.0000”;选择【变换模式】为“省略”,【清理】为“全部”,如图12-89所示。

4)设置进给参数。单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“500.0000”,切削速度为“0.3000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图12-90所示。(https://www.xing528.com)

,弹出【进给率和速度】对话框。设置【主轴速度】为“500.0000”,切削速度为“0.3000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图12-90所示。(https://www.xing528.com)

图12-89 【刀轨设置】选项

图12-90 【进给率和速度】对话框

5)生成刀具路径并验证,具体操作步骤如下:

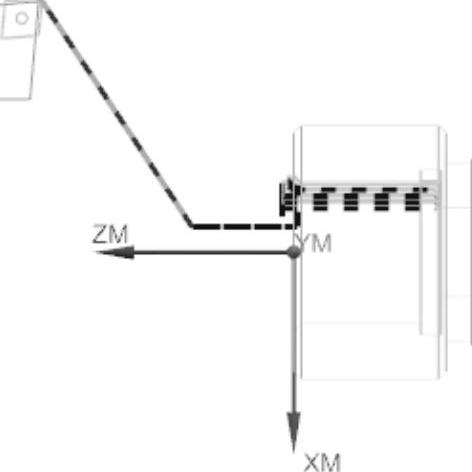

①在【内径粗镗】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图12-91所示。

,可在工序对话框下生成刀具路径,如图12-91所示。

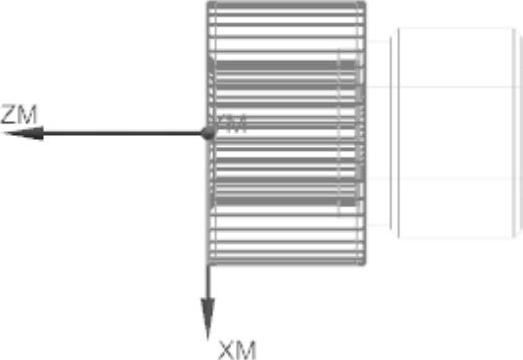

②单击【内径粗镗】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮 ,可进行3D动态刀具切削过程模拟,如图12-92所示。

,可进行3D动态刀具切削过程模拟,如图12-92所示。

图12-91 生成刀具路径

图12-92 实体切削验证

6)单击【确定】按钮,返回【内径粗镗】对话框,然后单击【确定】按钮,完成粗镗加工工序。

6.创建精镗内孔

1)创建工序,具体操作步骤如下:

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第3行第1个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第3行第1个图标 (FINISH_BORE_ID),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“ID_55_L_LEFT”,【几何体】选择“AVOIDANCE_LEFT”,【方法】选择“LATHE_FINISH”,在【名称】文本框中输入“FINISH_BORE_IDLEFT”,如图12-93所示。

(FINISH_BORE_ID),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“ID_55_L_LEFT”,【几何体】选择“AVOIDANCE_LEFT”,【方法】选择“LATHE_FINISH”,在【名称】文本框中输入“FINISH_BORE_IDLEFT”,如图12-93所示。

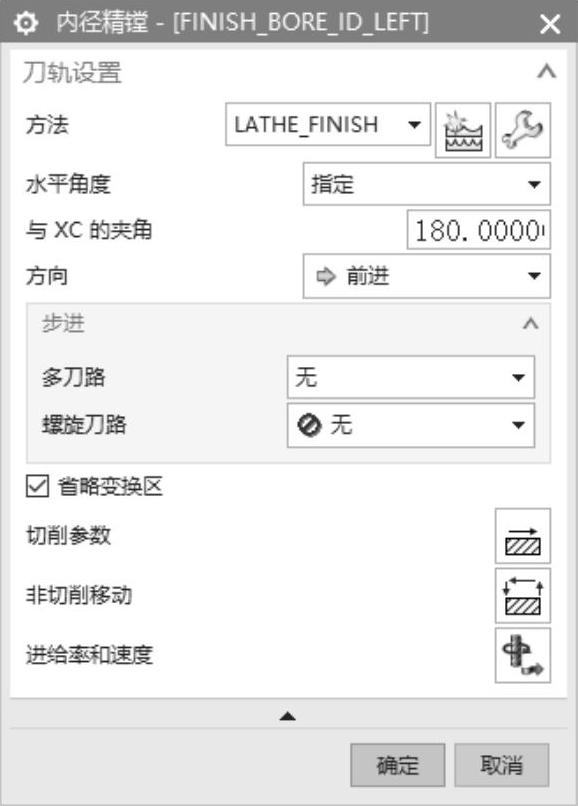

②单击【确定】按钮,弹出【内径精镗】对话框,如图12-94所示。

图12-93 【创建工序】对话框

图12-94 【内径精镗】对话框

2)在【切削策略】选项组中选择“全部精加工”走刀方式,如图12-94所示。

3)在【内径精镗】对话框的【刀轨设置】选项组中选择【与XC的夹角】为“180.0000”,【方向】为“前进”,其他参数如图12-95所示。

4)设置进给参数。单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“800.0000”,切削速度为“0.5000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图12-96所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“800.0000”,切削速度为“0.5000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图12-96所示。

图12-95 【刀轨设置】选项

图12-96 【进给率和速度】对话框

5)生成刀具路径并验证,具体操作步骤如下:

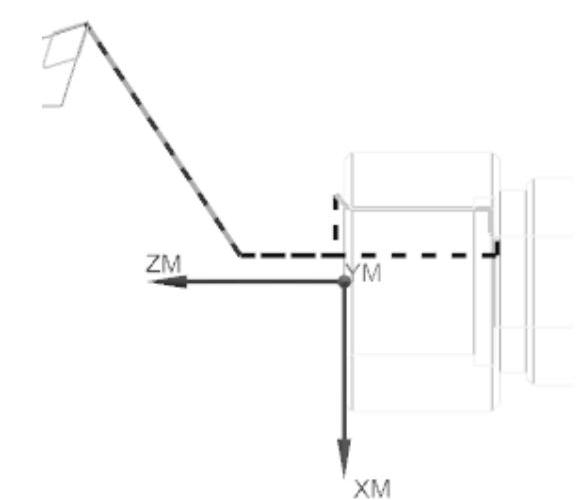

①在【内径精镗】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图12-97所示。

,可在工序对话框下生成刀具路径,如图12-97所示。

②单击【内径精镗】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮 ,可进行3D动态刀具切削过程模拟,如图12-98所示。

,可进行3D动态刀具切削过程模拟,如图12-98所示。

图12-97 生成刀具路径

图12-98 实体切削验证

7.创建车内槽加工

1)创建工序

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第3行第5个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第3行第5个图标 (GROOVE_ID),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD_GROOVE_L_LEFT”,【几何体】选择“AVOIDANCE_LEFT”,【方法】选择“LATHE_GROOVE”,在【名称】文本框中输入“GROOVE_ID_LEFT”,如图12-99所示。

(GROOVE_ID),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD_GROOVE_L_LEFT”,【几何体】选择“AVOIDANCE_LEFT”,【方法】选择“LATHE_GROOVE”,在【名称】文本框中输入“GROOVE_ID_LEFT”,如图12-99所示。

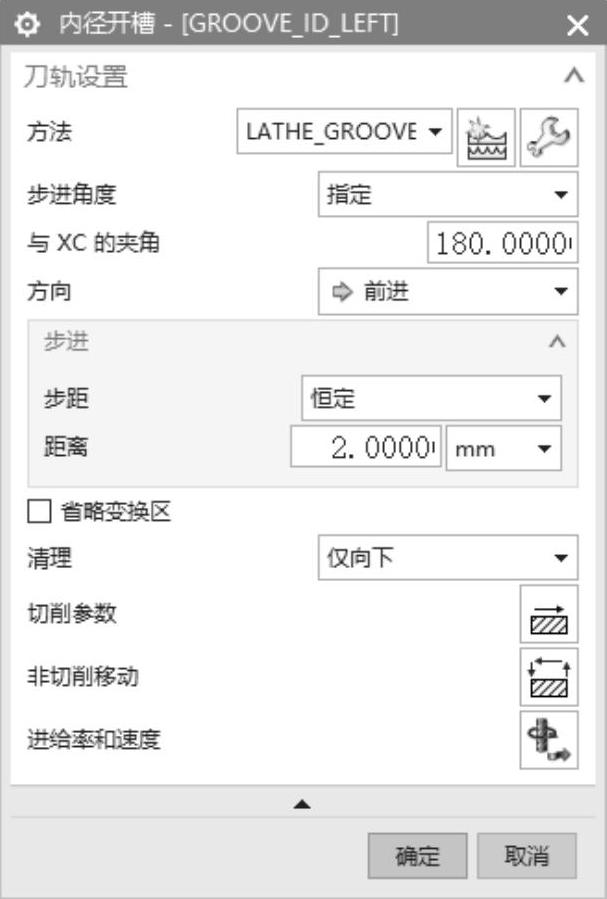

②单击【确定】按钮,弹出【内径开槽】对话框,如图12-100所示。

图12-99 【创建工序】对话框

图12-100 【内径开槽】对话框

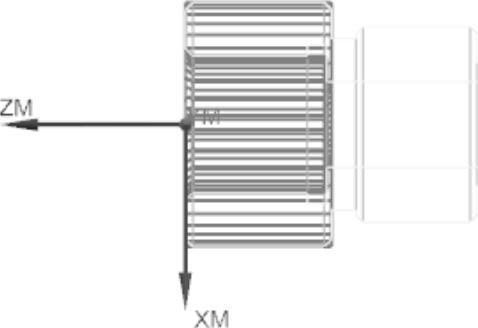

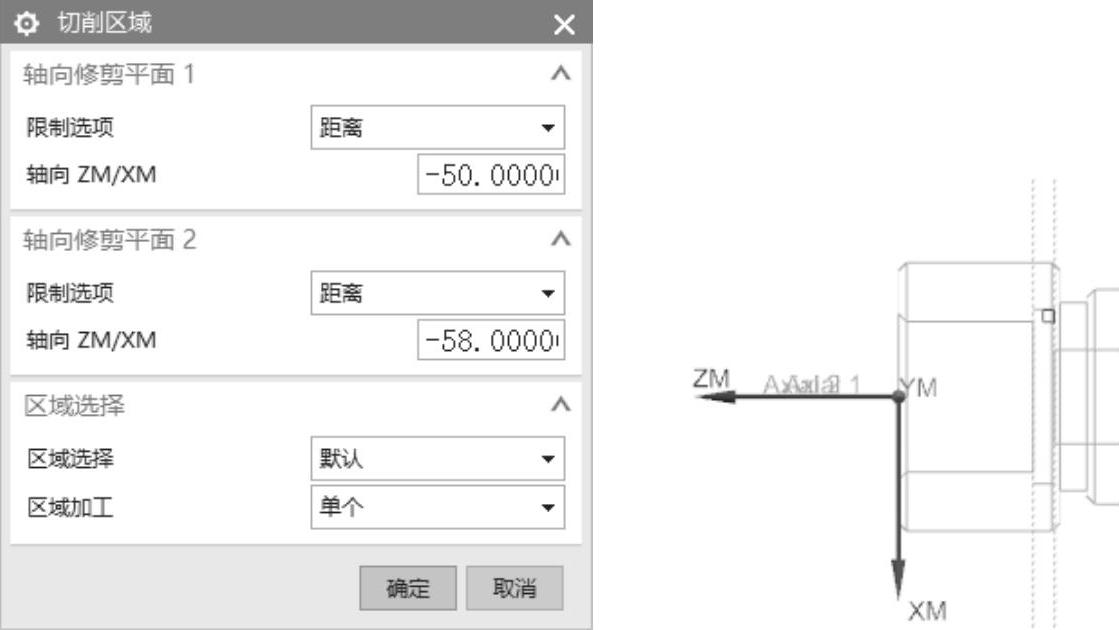

2)设置切削区域。单击【几何体】选项组中的【切削区域】选项后的【编辑】按钮 ,弹出【切削区域】对话框。

,弹出【切削区域】对话框。

①在【轴向修剪平面1】选项组的【限制选项】下拉列表框中选择“距离”,并在【轴向ZM/XM】中输入数值为“-50.0000”,其他修剪平面不设置,如图12-101所示。

②在【轴向修剪平面2】选项组的【限制选项】下拉列表框中选择【距离】,并在【轴向ZM/XM】中输入数值为“-58.0000”,其他修剪平面不设置,如图12-101所示。

③在【区域选择】选项组选择【区域序列】为“单个”,单击【确定】按钮确认。

图12-101 修剪平面设置

3)设置切削策略和刀轨设置。在【内径开槽】对话框的【刀轨设置】选项组中选择【与XC的夹角】为“180.0000”,【方向】为“前进”;选择【步进】选项组的【步距】为“恒定”,【距离】为“2.0000”;【清理】为“仅向下”,如图12-102所示。

4)设置进给参数。单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“300.0000”,切削速度为“0.2000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图12-103所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“300.0000”,切削速度为“0.2000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图12-103所示。

图12-102 【刀轨设置】选项

图12-103 【进给率和速度】对话框

5)生成刀具路径并验证

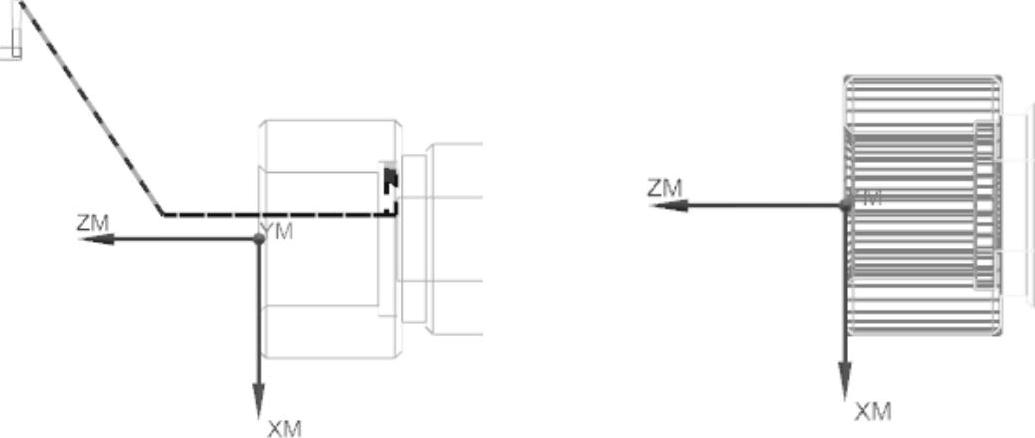

①在【内径开槽】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图12-104所示。

,可在工序对话框下生成刀具路径,如图12-104所示。

②单击【内径开槽】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮 ,可进行3D动态刀具切削过程模拟,如图12-104所示。

,可进行3D动态刀具切削过程模拟,如图12-104所示。

6)单击【确定】按钮,返回【内径开槽】对话框,然后单击【确定】按钮,完成切槽加工工序。

图12-104 刀具路径和实体切削验证

8.创建内螺纹车削加工

1)创建工序

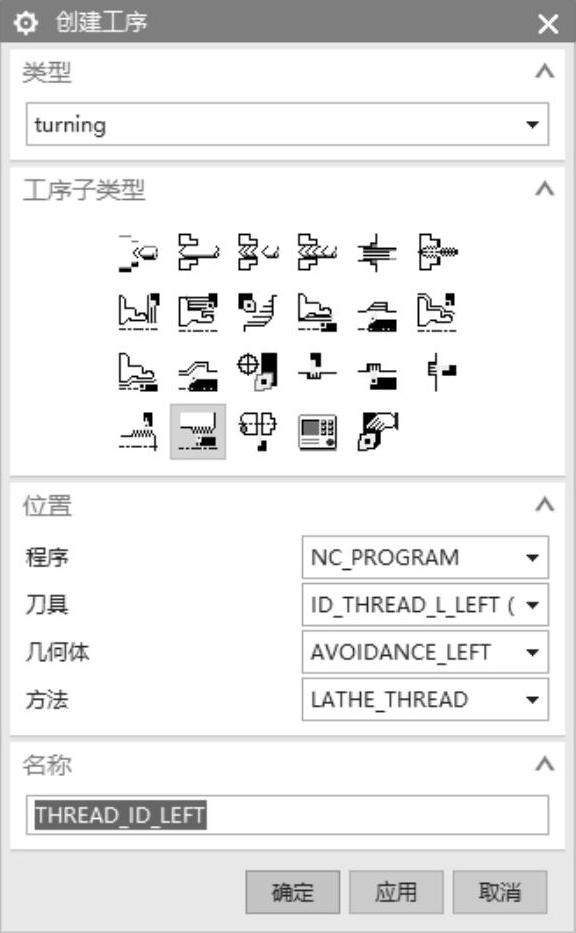

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第4行第2个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第4行第2个图标 (THREAD_ID_LEFT),【位置】选项组的【程序】选择“NCPROGRAM”,【刀具】选择“ID_THREAD_L_LEFT”,【几何体】选择“AVOIDANCE_LEFT”,【方法】选择“LATHE_THREAD”,在【名称】文本框中输入“THREAD_ID_LEFT”,如图12-105所示。

(THREAD_ID_LEFT),【位置】选项组的【程序】选择“NCPROGRAM”,【刀具】选择“ID_THREAD_L_LEFT”,【几何体】选择“AVOIDANCE_LEFT”,【方法】选择“LATHE_THREAD”,在【名称】文本框中输入“THREAD_ID_LEFT”,如图12-105所示。

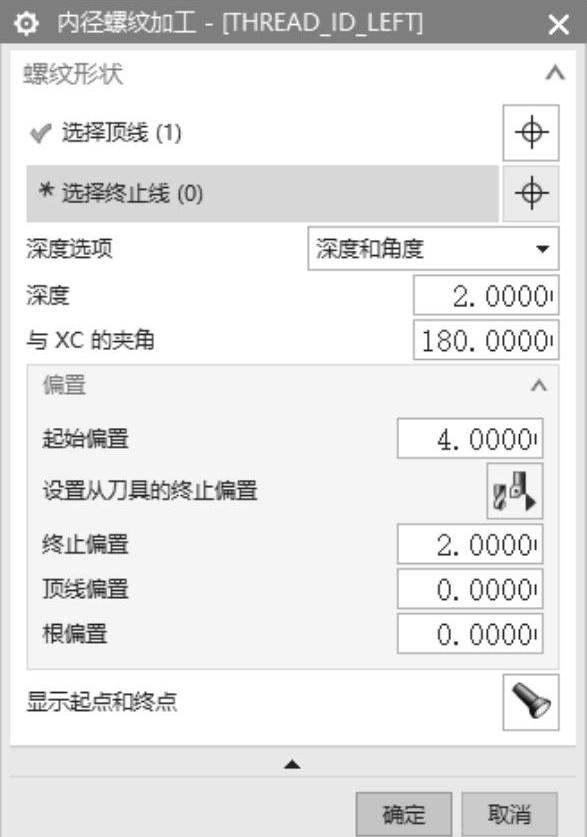

②单击【确定】按钮,弹出【内径螺纹加工】对话框,如图12-106所示。

图12-105 【创建工序】对话框

图12-106 【内径螺纹加工】对话框

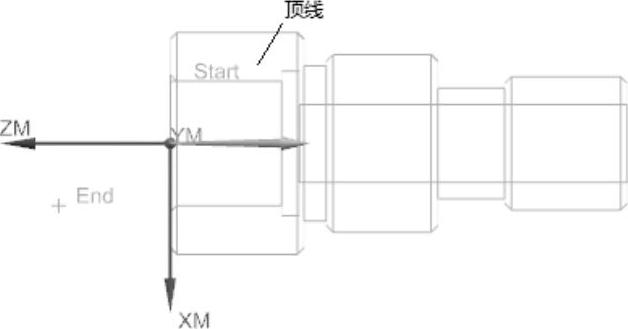

2)设置螺纹形状

①单击【螺纹形状】选项组的【选择顶线(0)】后的 按钮,然后在图形区选择如图12-107所示的顶线。

按钮,然后在图形区选择如图12-107所示的顶线。

②设置【深度选项】为“深度和角度”,设置【偏置】选项组,并设定相关参数如图12-108所示。

图12-107 选择顶线

图12-108 设置螺纹形状参数

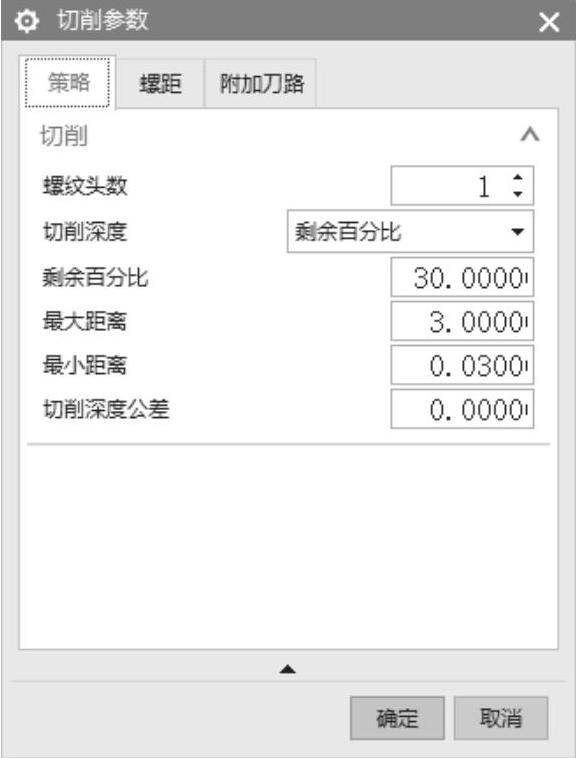

3)设置切削参数:在【内径螺纹加工】对话框中,单击【刀轨设置】选项组中的【切削参数】按钮 ,弹出【切削参数】对话框,进行切削参数设置。

,弹出【切削参数】对话框,进行切削参数设置。

①【策略】选项卡:设【螺纹头数】为“1”,其他接受默认设置,如图12-109所示。

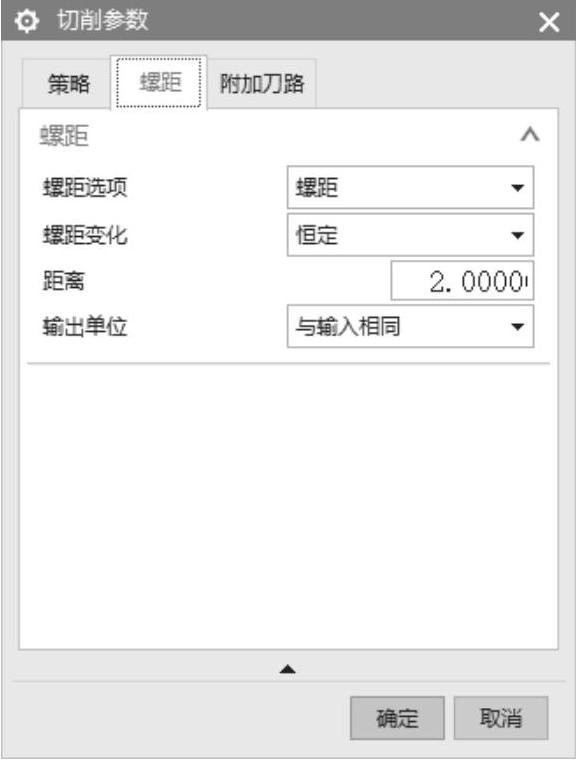

②【螺距】选项卡:设【螺距变化】为“恒定”,【距离】为“2.0000”,如图12-110所示。

图12-109 【策略】选项卡

图12-110 【螺距】选项卡

③单击【切削参数】对话框中的【确定】按钮,完成切削参数设置。

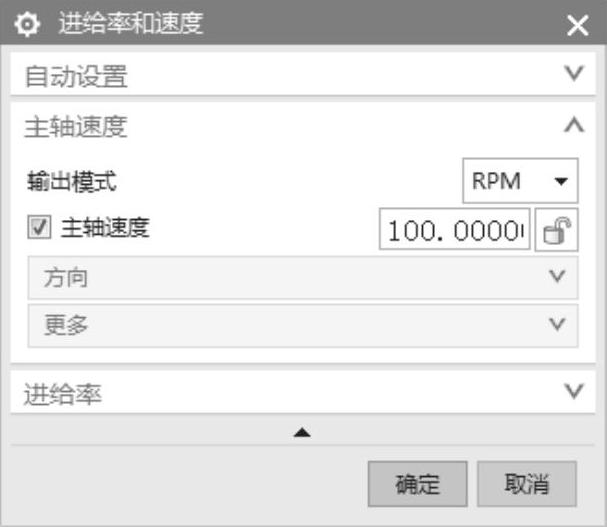

4)设置进给参数:单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“100.0000”,其他接受默认设置,如图12-111所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“100.0000”,其他接受默认设置,如图12-111所示。

5)生成刀具路径并验证

①在【内径螺纹加工】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图12-112所示。

,可在工序对话框下生成刀具路径,如图12-112所示。

②单击【内径螺纹加工】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮 ,可进行3D动态刀具切削过程模拟,如图12-112所示。

,可进行3D动态刀具切削过程模拟,如图12-112所示。

图12-111 【进给率和速度】对话框

图12-112 刀具路径和实体验证

6)单击【确定】按钮,返回【内径螺纹加工】对话框,然后单击【确定】按钮,完成螺纹车加工工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。