1.创建车削加工坐标系

单击【快速访问】工具栏上的【程序顺序视图】按钮 ,【工序导航器】切换到程序视图。

,【工序导航器】切换到程序视图。

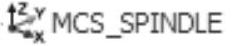

1)双击【工序导航器】窗口中的【MCSSPINDLE】图标 ,弹出【MCS主轴】对话框,如图11-4所示。

,弹出【MCS主轴】对话框,如图11-4所示。

图11-4 【MCS主轴】对话框

2)在【机床坐标系】选项组中单击【CSYS对话框】按钮 ,弹出【CSYS】对话框,在图形区的坐标框中输入(0,0,0),如图11-5所示。单击【确定】按钮返回上一对话框。

,弹出【CSYS】对话框,在图形区的坐标框中输入(0,0,0),如图11-5所示。单击【确定】按钮返回上一对话框。

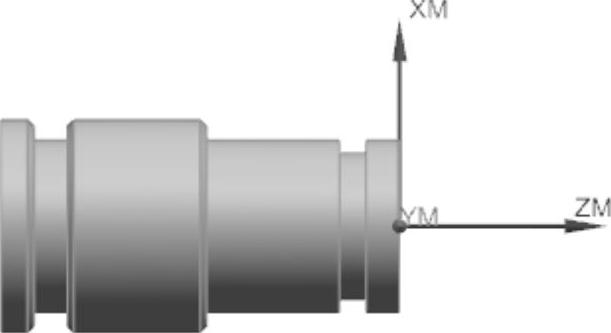

3)在【车床工作平面】选项组的【指定平面】选项的下拉列表框中选择“ZM-XM”,设置XC轴为机床主轴,单击【确定】按钮,完成加工坐标系设置,如图11-6所示。

图11-5 移动坐标系

图11-6 设置的加工坐标系

2.创建车削加工几何

1)打开菜单【格式】,单击【图层设置】命令,弹出【图层设置】对话框,隐藏图层5,打开图层10,如图11-7所示。单击【确定】按钮完成。

图11-7 图层设置

2)创建部件几何。在【工序导航器】中双击【WORKPIECE】图标,弹出【工件】对话框,如图11-8所示。单击【几何体】选项中【指定部件】选项后的【选择或编辑部件几何体】按钮 ,弹出【部件几何体】对话框。在图形区选择所有实体,如图11-9所示。依次单击【确定】按钮完成部件几何的创建。

,弹出【部件几何体】对话框。在图形区选择所有实体,如图11-9所示。依次单击【确定】按钮完成部件几何的创建。

图11-8 【工件】对话框

图11-9 选择部件几何

3)指定毛坯边界。具体操作步骤如下:

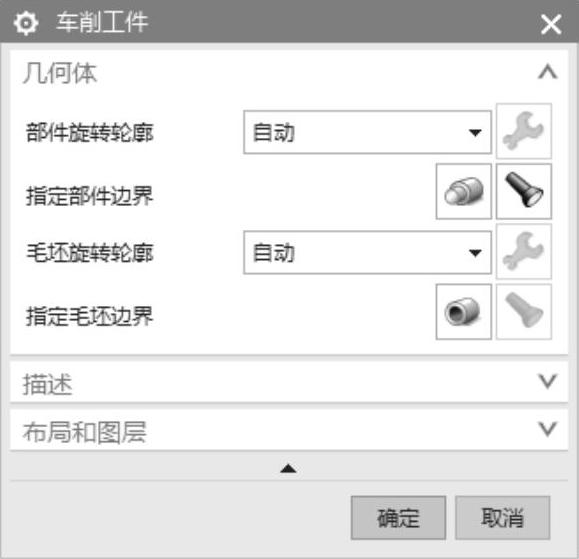

①双击【工序导航器】窗口中的【TURNING_WORKPIECE】图标 ,弹出【车削工件】对话框,如图11-10所示。

,弹出【车削工件】对话框,如图11-10所示。

图11-10 【车削工件】对话框

②单击【车削工件】对话框的【几何体】选项组中【指定毛坯边界】选项后的【选择或编辑毛坯边界】按钮 ,弹出【毛坯边界】对话框,设置相关参数如图11-11所示。

,弹出【毛坯边界】对话框,设置相关参数如图11-11所示。

图11-11 【毛坯边界】对话框

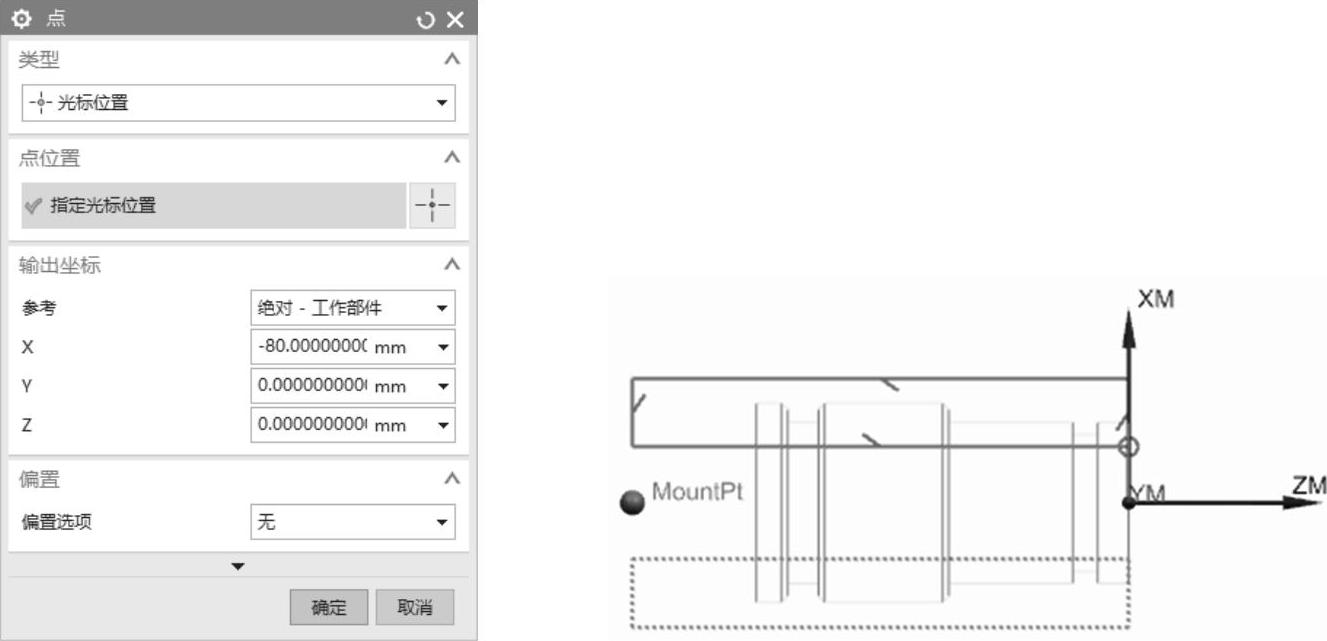

③单击【指定点】后的【点对话框】按钮 ,设置安装位置为坐标原点(-80.00000000,0.000000000,0.000000000)。依次单击【确定】按钮,完成毛坯边界设置,如图11-12所示。

,设置安装位置为坐标原点(-80.00000000,0.000000000,0.000000000)。依次单击【确定】按钮,完成毛坯边界设置,如图11-12所示。

图11-12 定义的毛坯边界

3.创建避让几何

1)单击【插入】工具栏上的【创建几何体】按钮 ,系统弹出【创建几何体】对话框。【类型】选择“turning”,【几何体子类型】为【AVOIDANCE】图标

,系统弹出【创建几何体】对话框。【类型】选择“turning”,【几何体子类型】为【AVOIDANCE】图标 ,【位置】选项组中的【几何体】为“TURNING_WORKPIECE”,【名称】为“AVOIDANCE”,如图11-13所示。单击【确定】按钮,弹出【避让】对话框,如图11-14所示。

,【位置】选项组中的【几何体】为“TURNING_WORKPIECE”,【名称】为“AVOIDANCE”,如图11-13所示。单击【确定】按钮,弹出【避让】对话框,如图11-14所示。

图11-13 【创建几何体】对话框

图11-14 【避让】对话框

2)设置出发点。在【出发点】选项组选择【点选项】为“指定”,然后单击【点构造器】按钮 ,并在弹出的点构造器中输入坐标为(30,50,0),如图11-15所示。单击【确定】按钮返回。

,并在弹出的点构造器中输入坐标为(30,50,0),如图11-15所示。单击【确定】按钮返回。

图11-15 设置出发点

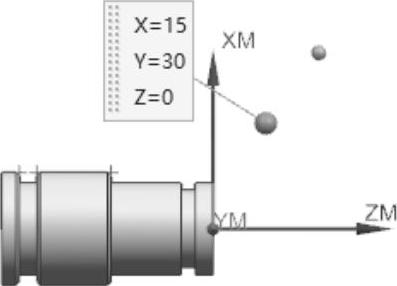

3)设置起点。设置【运动到起点】选项组的【运动类型】为“直接”,【点选项】为“点”,单击【点构造器】按钮 ,并在弹出的点构造器中输入坐标(15,30,0.000000000),如图11-16所示。单击【确定】按钮返回完成设置,如图11-17所示。

,并在弹出的点构造器中输入坐标(15,30,0.000000000),如图11-16所示。单击【确定】按钮返回完成设置,如图11-17所示。

图11-16 设置起点和运动类型

图11-17 完成设置起点

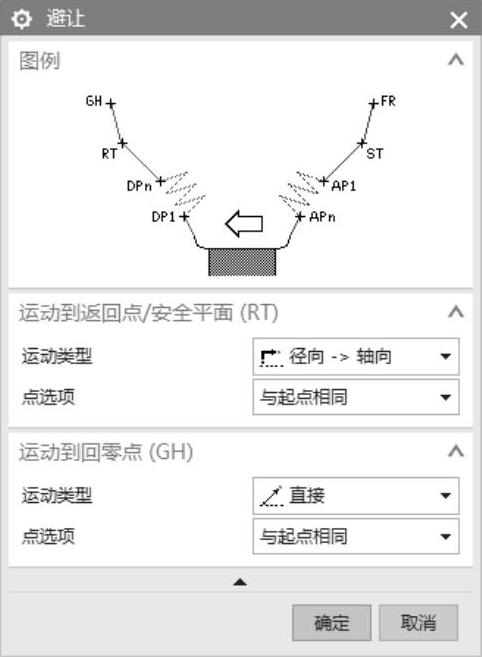

4)设置进刀起点。设置【运动到进刀起点】的【运动类型】为“径向→轴向”,如图11-18所示。

5)设置【运动到返回点/安全平面(RT)】选项组的【运动类型】为“径向→轴向”,【运动到回零点(GH)】选项组的【运动类型】为“直接”,【点选项】为“与起点相同”,如图11-19所示。

图11-18 设置进刀起点

图11-19 设置返回点和回零点

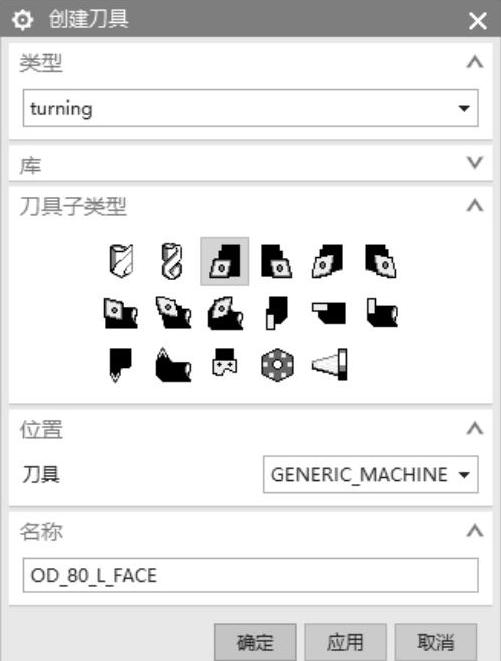

图11-20 【创建刀具】对话框

4.创建车削刀具

单击【工序导航器】工具栏上的【机床视图】按钮 ,【工序导航器】切换到机床刀具视图。创建端面车刀,具体操作步骤如下:

,【工序导航器】切换到机床刀具视图。创建端面车刀,具体操作步骤如下:

1)创建外圆粗加工车刀,具体操作步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【OD80L】图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【OD80L】图标 ,在【名称】文本框中输入“OD80LFACE”。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

,在【名称】文本框中输入“OD80LFACE”。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

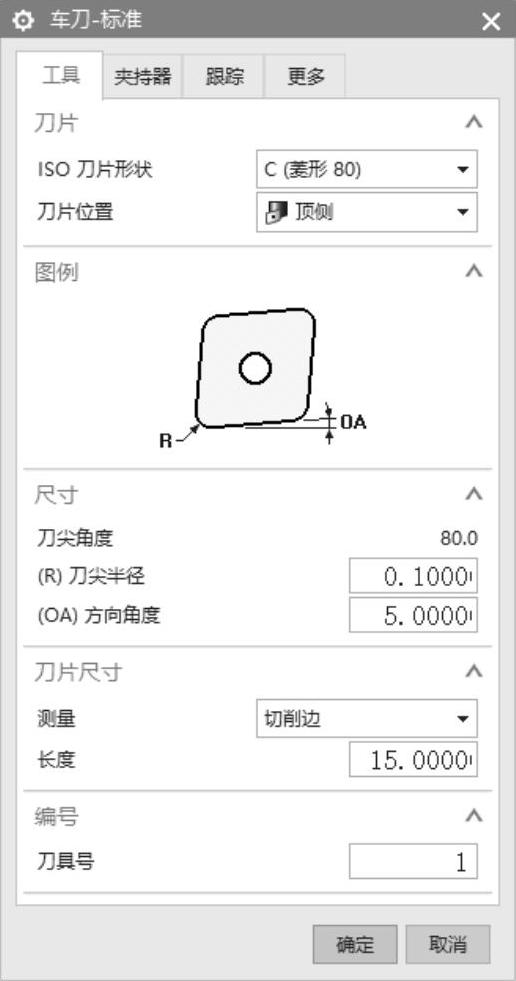

②在【车刀-标准】对话框【工具】选项卡中设定【刀尖半径】为“0.1000”,【方向角度】为“5.0000”,【长度】为“15.0000”,【刀具号】为“1”,其他参数接受默认设置,如图11-21所示。

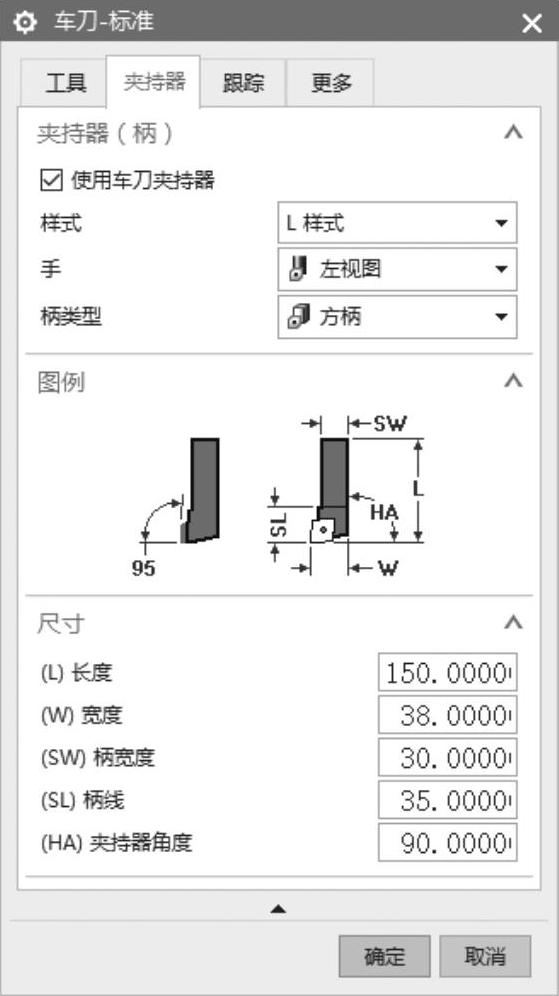

③在【夹持器】选项卡中,选中【使用车刀夹持器】复选框,选择【样式】为“L样式”,设置其他参数如图11-22所示。单击【确定】按钮,完成刀具创建。

图11-21 【工具】选项卡

图11-22 【夹持器】选项卡

2)创建外圆精加工车刀,具体操作步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【OD55L】图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【OD55L】图标 ,在【名称】文本框中输入“OD55L”。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

,在【名称】文本框中输入“OD55L”。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

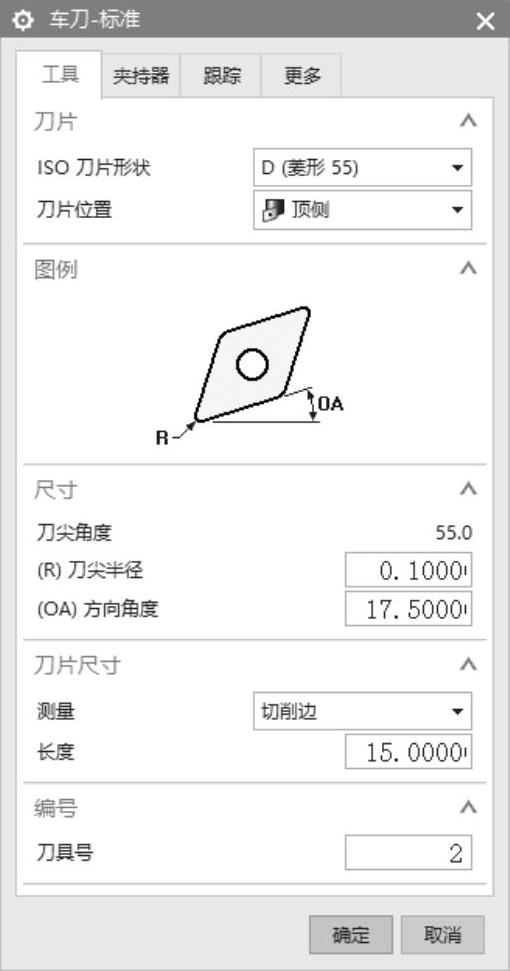

②在【工具】选项卡中设定【刀尖半径】为“0.1000”,【方向角度】为“17.5000”,【长度】为“15.0000”,【刀具号】为“2”,其他参数接受默认设置,如图11-23所示。

③在【夹持器】选项卡中,选中【使用车刀夹持器】复选框,选择【样式】为“Q样式”,设置其他参数如图11-24所示。单击【确定】按钮,完成刀具创建。

图11-23 【工具】选项卡

图11-24 【夹持器】选项卡

3)创建切槽刀,具体操作步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择“ODGROOVEL”图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择“ODGROOVEL”图标 ,在【名称】文本框中输入“ODGROOVEL”,单击【创建刀具】对话框中的【确定】按钮,弹出【槽刀-标准】对话框。

,在【名称】文本框中输入“ODGROOVEL”,单击【创建刀具】对话框中的【确定】按钮,弹出【槽刀-标准】对话框。

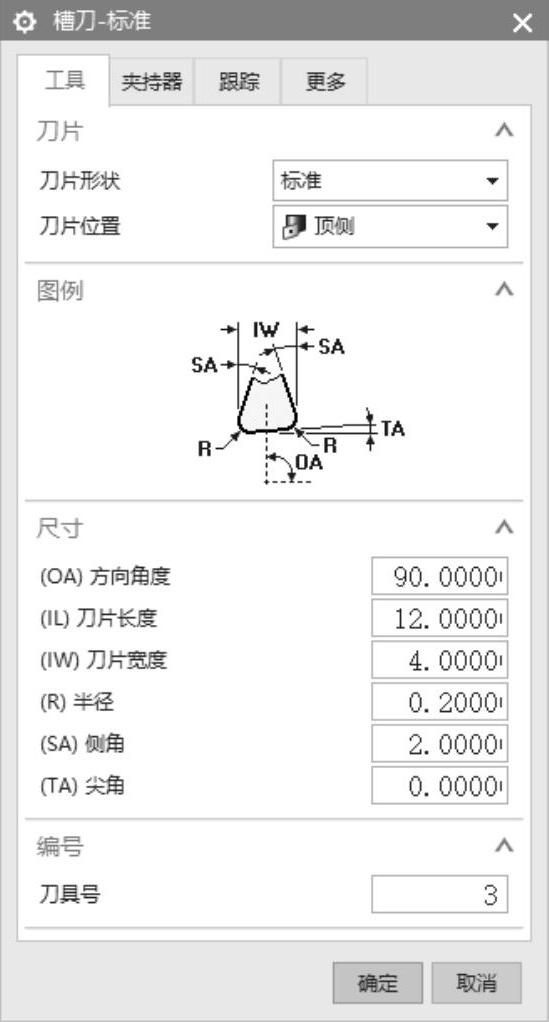

②在【工具】选项卡【尺寸】选项组中设定【刀片宽度】为“4.0000”,【刀具号】为“3”,其他参数接受默认设置,如图11-25所示。

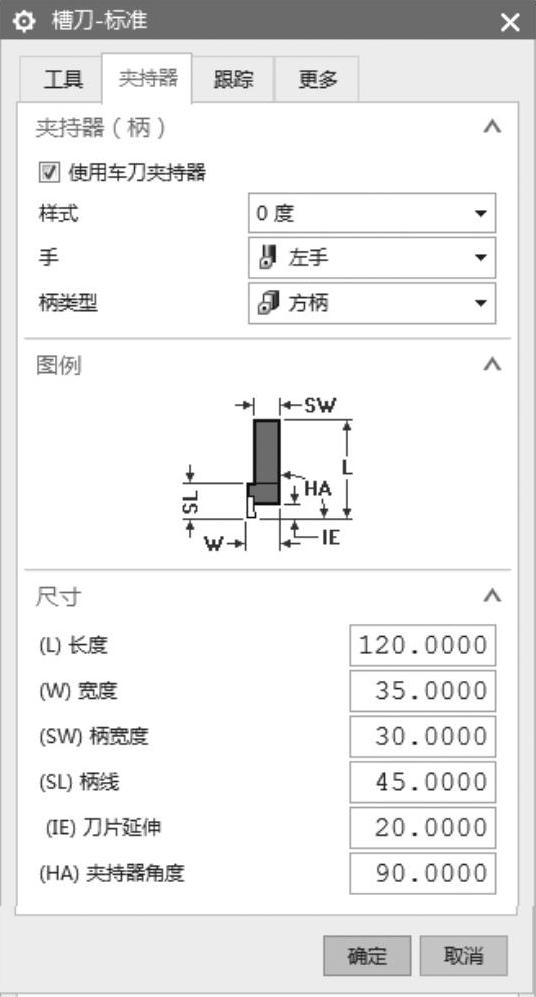

③在【夹持器】选项卡【夹持器(柄)】选项组中选择【样式】为“0度”,设置其他参数如图11-26所示。单击【确定】按钮,完成刀具创建。

图11-25 【工具】选项卡

图11-26 【夹持器】选项卡

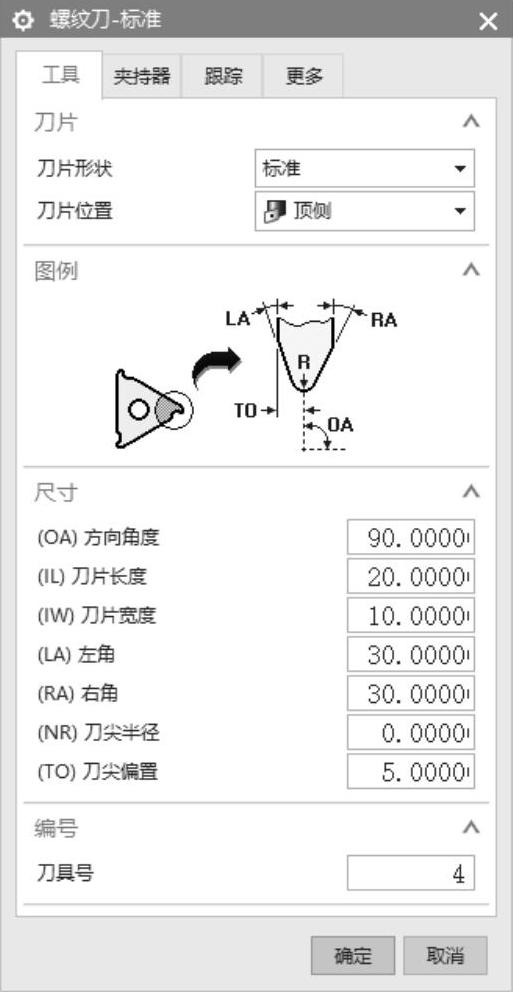

4)创建螺纹车刀,具体操作步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【ODTHREADL】图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【ODTHREADL】图标 ,在【名称】文本框中输入“OD_THREADL”。单击【创建刀具】对话框中的【确定】按钮,弹出【螺纹刀-标准】对话框。

,在【名称】文本框中输入“OD_THREADL”。单击【创建刀具】对话框中的【确定】按钮,弹出【螺纹刀-标准】对话框。

②在【工具】选项卡中设置参数,【刀具号】为“4”,如图11-27所示。

③在【跟踪】选项卡中选择【P值】为“点编号”,设置其他参数如图11-28所示。单击【确定】按钮,完成刀具创建。

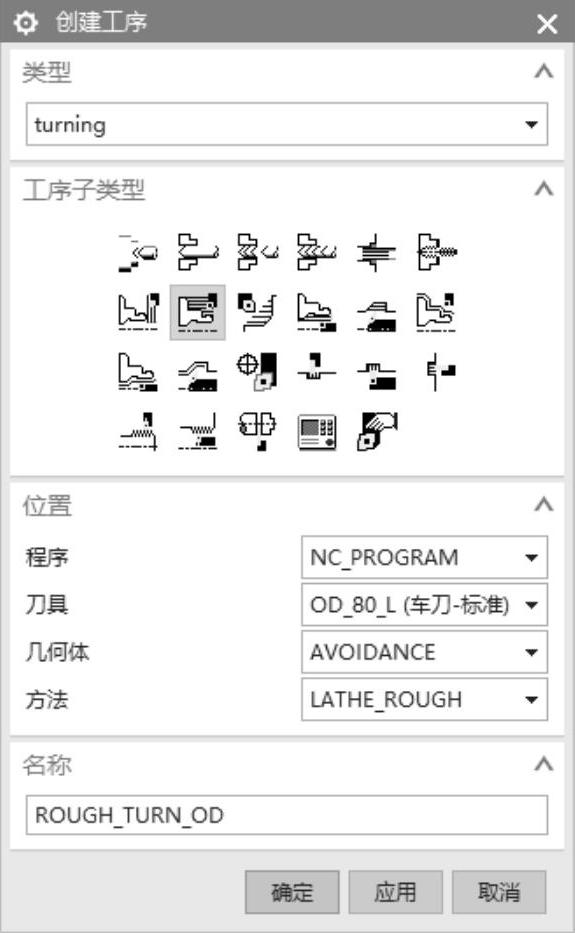

5.创建外圆粗车

1)创建工序,具体步骤如下:

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第2行第2个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第2行第2个图标 (ROUGH_TURNOD),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD80L”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_ROUGH”,在【名称】文本框中输入“ROUGHTURNOD”,如图11-29所示。

(ROUGH_TURNOD),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD80L”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_ROUGH”,在【名称】文本框中输入“ROUGHTURNOD”,如图11-29所示。

②单击【确定】按钮,弹出【外径粗车】对话框,如图11-30所示。

图11-27 【工具】选项卡

图11-28 【跟踪】选项卡

图11-29 【创建工序】对话框

图11-30 【外径粗车】对话框

2)在【切削策略】选项组中选择“单向线性切削”走刀方式,如图11-30所示。

3)设置切削区域。单击【几何体】选项组中的【切削区域】选项后的【编辑】按钮 ,弹出【切削区域】对话框。在【轴向修剪平面1】选项组的【限制选项】下拉列表框中选择“点”,利用【点】对话框设置(-70,20,0),如图11-31所示。

,弹出【切削区域】对话框。在【轴向修剪平面1】选项组的【限制选项】下拉列表框中选择“点”,利用【点】对话框设置(-70,20,0),如图11-31所示。

4)在【刀轨设置】选项组中选择【与XC的夹角】为“180.0000”,【方向】为“前进”;【步进】选项组中选择【切削深度】为“变量平均值”,【最大值】为“2.0000”;选择【变换模式】为“省略”,【清理】为“全部”,如图11-32所示。

图11-31 修剪平面设置

图11-32 【刀轨设置】选项

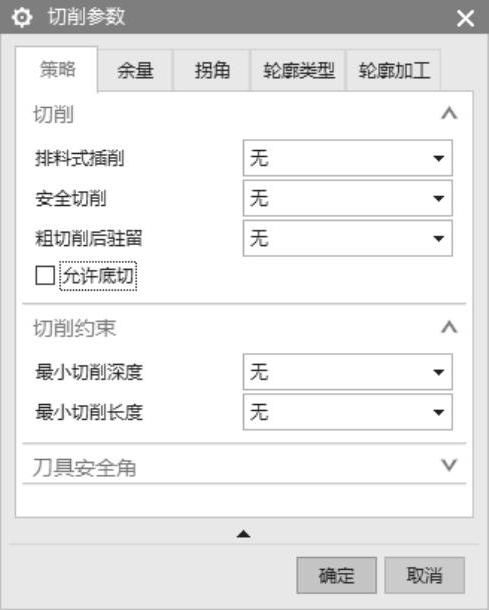

5)设置切削参数。在【外径粗车】对话框中,单击【刀轨设置】选项组中的【切削参数】按钮 ,弹出【切削参数】对话框,进行切削参数设置。

,弹出【切削参数】对话框,进行切削参数设置。

①【策略】选项卡:取消【允许底切】复选框,其他接受默认设置,如图11-33所示。

②【余量】选项卡:【粗加工余量】选项组中设置【面】为“0.5000”,【径向】为“0.7000”,如图11-34所示。

图11-33 【策略】选项卡

图11-34 【余量】选项卡

③单击【切削参数】对话框中的【确定】按钮,完成切削参数设置。

6)设置进给参数。单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“6000.000”,切削速度为“0.5000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图11-35所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“6000.000”,切削速度为“0.5000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图11-35所示。

7)生成刀具路径并验证,具体步骤如下:

①在【外径粗车】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图11-36所示。

,可在工序对话框下生成刀具路径,如图11-36所示。

图11-35 【进给率和速度】对话框(https://www.xing528.com)

②单击【外径粗车】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮 ,可进行3D动态刀具切削过程模拟,如图11-36所示。

,可进行3D动态刀具切削过程模拟,如图11-36所示。

图11-36 刀具路径和实体切削验证

8)单击【确定】按钮,返回【外径粗车】对话框,然后单击【确定】按钮,完成粗车加工工序。

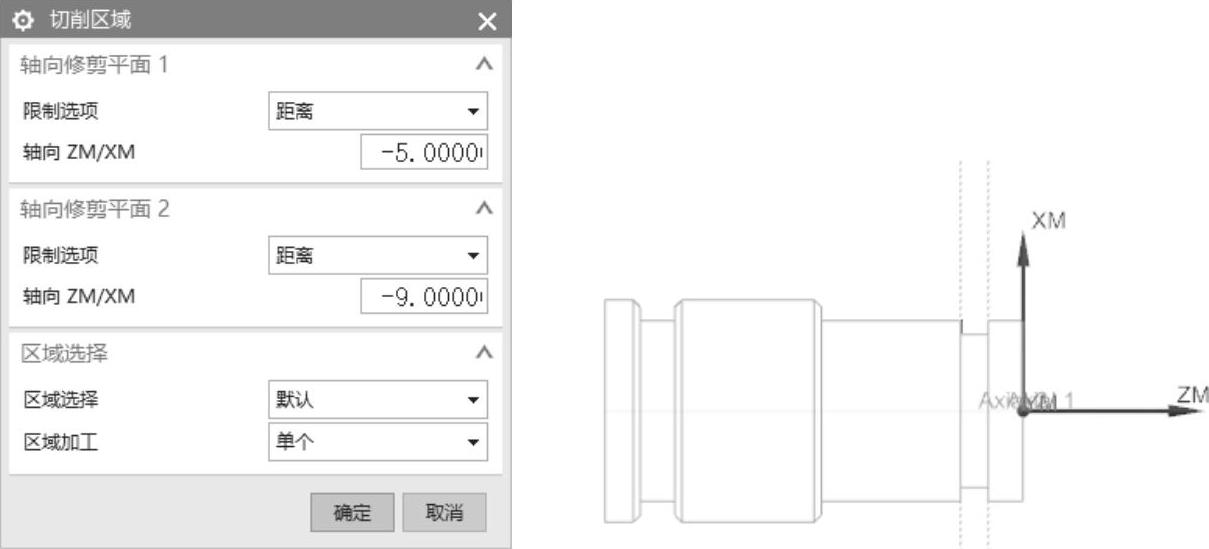

6.创建外圆精车

1)创建工序,具体步骤如下:

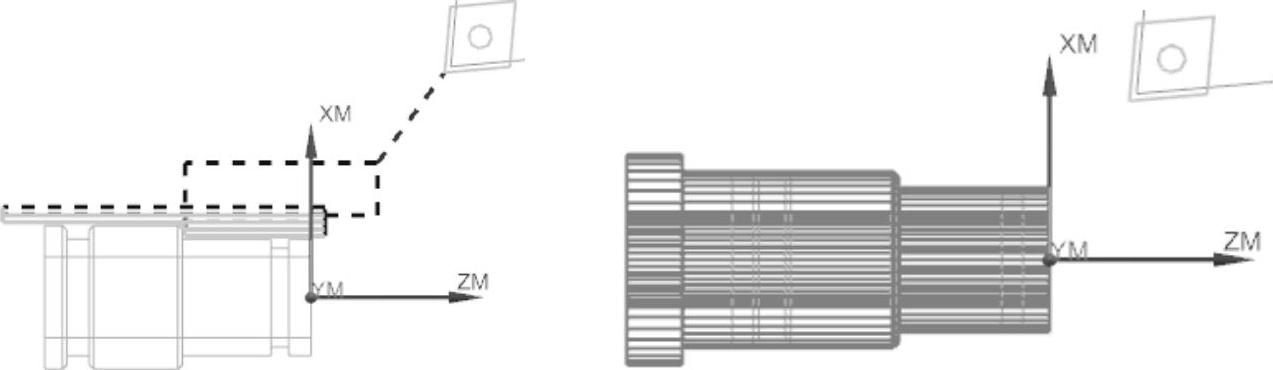

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第2行第6个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第2行第6个图标 (FINISH_TURNOD),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD55L”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_FINISH”,在【名称】文本框中输入“FINISH_TURN_OD”,如图11-37所示。

(FINISH_TURNOD),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD55L”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_FINISH”,在【名称】文本框中输入“FINISH_TURN_OD”,如图11-37所示。

②单击【确定】按钮,弹出【外径精车】对话框,如图11-38所示。

图11-37 【创建工序】对话框

图11-38 【外径精车】对话框

2)在【切削策略】选项组中选择“全部精加工”走刀方式,如图11-38所示。

3)设置切削区域。单击【几何体】选项组中的【切削区域】选项后的【编辑】按钮 ,弹出【切削区域】对话框。在【轴向修剪平面1】选项组的【限制选项】下拉列表中选择“点”,利用【点】对话框设置坐标(-70,20,0),如图11-39所示。

,弹出【切削区域】对话框。在【轴向修剪平面1】选项组的【限制选项】下拉列表中选择“点”,利用【点】对话框设置坐标(-70,20,0),如图11-39所示。

图11-39 修剪平面设置

4)在【外径精车】对话框的【刀轨设置】选项组中选择【与XC的夹角】为“180.0000”,【方向】为“前进”,其他参数如图11-40所示。

图11-40 【刀轨设置】选项

5)设置进给参数。单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“1000.000”,【切削】速度为“1.00000”,单位为“mm/r(mmpr)”,其他参数接受默认设置,如图11-41所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“1000.000”,【切削】速度为“1.00000”,单位为“mm/r(mmpr)”,其他参数接受默认设置,如图11-41所示。

图11-41 【进给率和速度】对话框

6)生成刀具路径并验证。

①在【外径精车】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图11-42所示。

,可在工序对话框下生成刀具路径,如图11-42所示。

②单击【外径精车】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮 ,可进行3D动态刀具切削过程模拟,如图11-42所示。

,可进行3D动态刀具切削过程模拟,如图11-42所示。

图11-42 刀具路径和实体切削验证

7)单击【确定】按钮,返回【外径精车】对话框,然后单击【确定】按钮,完成精车加工工序。

7.创建车槽加工一

1)创建工序

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第3行第4个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第3行第4个图标 (GROOVE_OD),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD_GROOVEL”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_GROOVE”,在【名称】文本框中输入“GROOVEOD”,如图11-43所示。

(GROOVE_OD),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD_GROOVEL”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_GROOVE”,在【名称】文本框中输入“GROOVEOD”,如图11-43所示。

②单击【确定】按钮,弹出【外径开槽】对话框,如图11-44所示。

图11-43 【创建工序】对话框

图11-44 【外径开槽】对话框

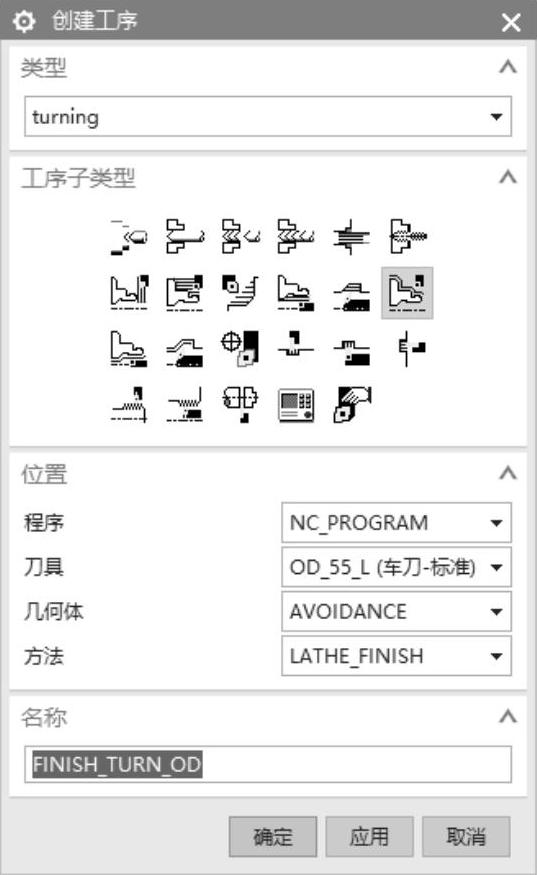

2)设置切削区域。单击【几何体】选项组中的【切削区域】选项后的【编辑】按钮 ,弹出【切削区域】对话框。

,弹出【切削区域】对话框。

①在【轴向修剪平面1】选项组的【限制选项】下拉列表框中选择“距离”,并在【轴向ZM/XM】中输入数值为“-5.0000”,其他修剪平面不设置,如图11-45所示。

②在【轴向修剪平面2】选项组的【限制选项】下拉列表框中选择“距离”,并在【轴向ZM/XM】中输入数值为“-9.0000”,其他修剪平面不设置,如图11-45所示。

③在【区域选择】选项组选择【区域序列】为“单个”,单击【确定】按钮确认。

图11-45 修剪平面设置

3)设置切削策略和刀轨设置。在【外径开槽】对话框的【刀轨设置】选项组中选择【与XC的夹角】为“180.0000”,【方向】为“前进”;【步进】选项组中选择【步距】为“恒定”,【距离】为“2.0000”;【清理】为“仅向下”,如图11-46所示。

图11-46 【刀轨设置】选项

4)设置进给参数。单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“300.0000”,切削速度为“0.2000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图11-47所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“300.0000”,切削速度为“0.2000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图11-47所示。

图11-47 【进给率和速度】对话框

5)生成刀具路径并验证

①在【外径开槽】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图11-48所示。

,可在工序对话框下生成刀具路径,如图11-48所示。

②单击【外径开槽】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮 ,可进行3D动态刀具切削过程模拟,如图11-48所示。

,可进行3D动态刀具切削过程模拟,如图11-48所示。

图11-48 刀具路径和实体切削验证

6)单击【确定】按钮,返回【外径开槽】对话框,然后单击【确定】按钮,完成切槽加工工序。

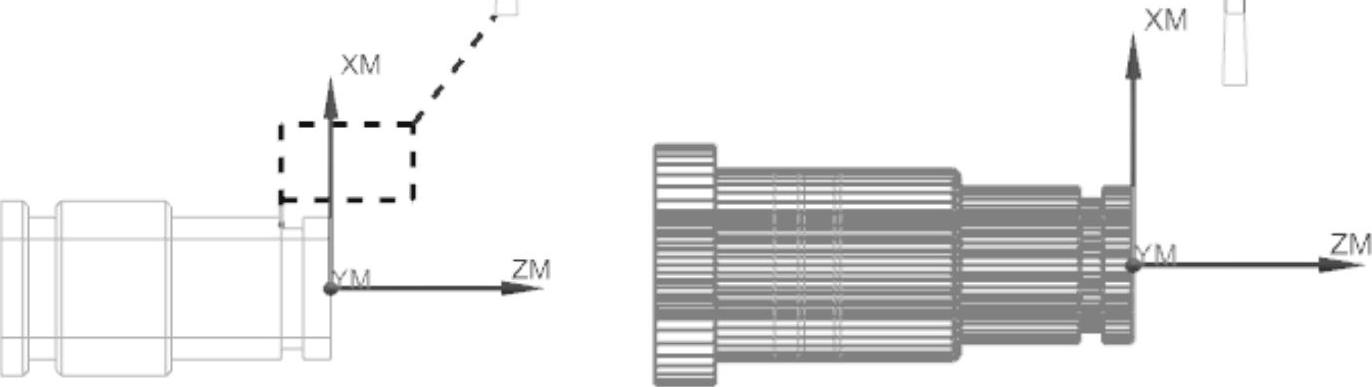

8.创建车槽加工二

1)创建工序

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第3行第4个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第3行第4个图标 (GROOVE_OD),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD_GROOVE_L”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_GROOVE”,在【名称】文本框中输入“GROOVE_OD_1”,如图11-49所示。

(GROOVE_OD),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD_GROOVE_L”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_GROOVE”,在【名称】文本框中输入“GROOVE_OD_1”,如图11-49所示。

②单击【确定】按钮,弹出【外径开槽】对话框,如图11-50所示。

图11-49 【创建工序】对话框

图11-50 【外径开槽】对话框

2)设置切削区域。单击【几何体】选项组中的【切削区域】选项后的【编辑】按钮 ,弹出【切削区域】对话框。

,弹出【切削区域】对话框。

①在【修剪点1】选项组【点选项】的下拉列表框中选择“指定”,选择如图11-51所示的点,设【角度选项】为“矢量”。

图11-51 修剪点1设置

②在【修剪点2】选项组【点选项】的下拉列表框中选择“指定”,选择如图11-52所示的点,设【角度选项】为“矢量”。

图11-52 修剪点2设置

3)设置切削策略和刀轨设置。在【外径开槽】对话框的【刀轨设置】选项组中选择【与XC的夹角】为“1800.0000”,【方向】为“前进”;【步进】选项组选择【步距】为“恒定”,【距离】为“2.0000”;【清理】为“仅向下”,如图11-53所示。

4)设置进给参数。单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“300.0000”,【切削】速度为“0.2000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图11-54所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“300.0000”,【切削】速度为“0.2000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图11-54所示。

图11-53 【刀轨设置】选项

图11-54 【进给率和速度】对话框

5)生成刀具路径并验证

①在【外径开槽】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图11-55所示。

,可在工序对话框下生成刀具路径,如图11-55所示。

②单击【外径开槽】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮 ,可进行3D动态刀具切削过程模拟,如图11-55所示。

,可进行3D动态刀具切削过程模拟,如图11-55所示。

图11-55 刀具路径和实体切削验证

6)单击【确定】按钮,返回【外径开槽】对话框,然后单击【确定】按钮,完成切槽加工工序。

9.创建螺纹车削加工

1)创建工序

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第4行第1个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第4行第1个图标 (THREADOD),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD_THREAD_L”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_THREAD”,在【名称】文本框中输入“THREADOD”,如图11-56所示。

(THREADOD),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD_THREAD_L”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_THREAD”,在【名称】文本框中输入“THREADOD”,如图11-56所示。

②单击【确定】按钮,弹出【外径螺纹加工】对话框,如图11-57所示。

图11-56 【创建工序】对话框

图11-57 【螺纹OD】对话框

2)设置螺纹形状

①单击【选择顶线(1)】后的 按钮,然后在图形区选择如图11-58所示的顶线。

按钮,然后在图形区选择如图11-58所示的顶线。

②设置【深度选项】为“深度和角度”,设置【偏置】选项组,并设定相关参数如图11-59所示。

图11-58 选择顶线

图11-59 设置螺纹形状参数

(注意)【深度和角度】是通过输入深度和角度值来计算螺纹深度。从XC的角度用于产生锥螺纹(管螺纹),通常指刀具加工的方向。

3)设置切削参数:在【外径螺纹加工】对话框中,单击【刀轨设置】选项组中的【切削参数】按钮 ,弹出【切削参数】对话框,进行切削参数设置。

,弹出【切削参数】对话框,进行切削参数设置。

①【策略】选项卡:【螺纹头数】为“1”,接受默认设置,如图11-60所示。

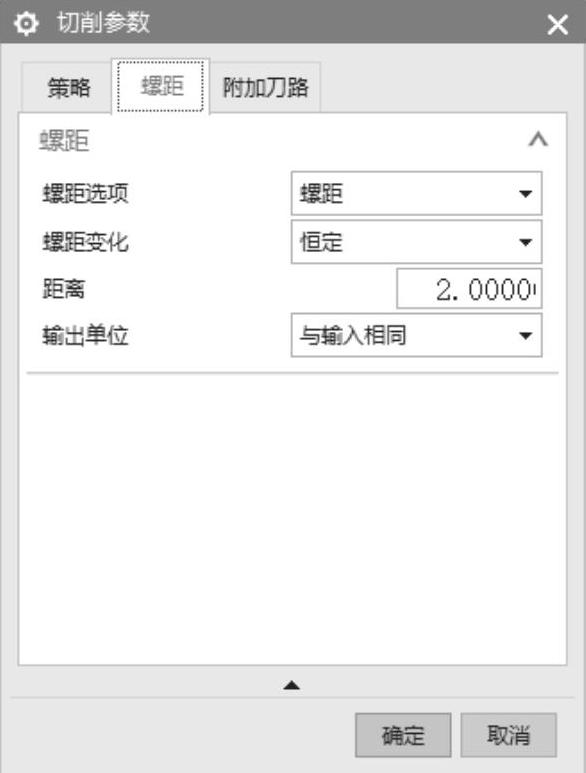

②【螺距】选项卡:【螺距变化】为“恒定”,【距离】为“2.0000”,如图11-61所示。

图11-60 【策略】选项卡

图11-61 【螺距】选项卡

③单击【切削参数】对话框中的【确定】按钮,完成切削参数设置。

4)设置进给参数:单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“100.0000”,其他接受默认设置,如图11-62所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“100.0000”,其他接受默认设置,如图11-62所示。

图11-62 【进给率和速度】对话框

5)生成刀具路径并验证:在【外径螺纹加工】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图11-63所示。

,可在工序对话框下生成刀具路径,如图11-63所示。

图11-63 刀具路径

6)单击【确定】按钮,返回【外径螺纹加工】对话框,然后单击【确定】按钮,完成螺纹车加工工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。