1.创建车削加工坐标系

单击【快速访问】工具栏上的【程序顺序视图】按钮 ,【工序导航器】切换到程序视图。

,【工序导航器】切换到程序视图。

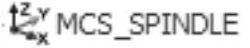

1)双击【工序导航器】窗口中的【MCSSPINDLE】图标 ,弹出【MCS主轴】对话框,如图10-4所示。

,弹出【MCS主轴】对话框,如图10-4所示。

2)在【机床坐标系】选项组中单击【CSYS对话框】按钮 ,弹出【CSYS】对话框,在图形区的坐标框中输入(62.000000,0.0000000,0.0000000),如图10-5所示。单击【确定】按钮返回上一对话框。

,弹出【CSYS】对话框,在图形区的坐标框中输入(62.000000,0.0000000,0.0000000),如图10-5所示。单击【确定】按钮返回上一对话框。

图10-4 【MCS主轴】对话框

图10-5 移动坐标系

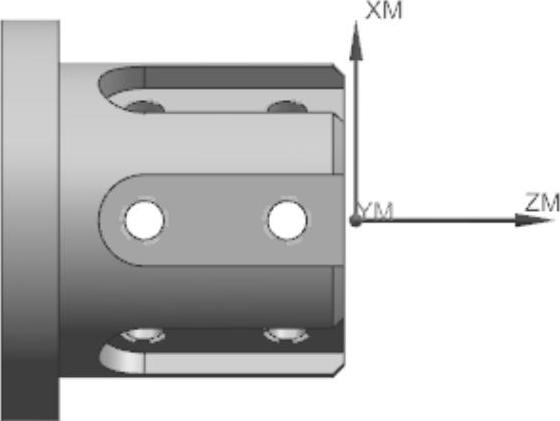

3)在【车床工作平面】选项组的下拉列表框中选择“ZM-XM”,设置XC轴为机床主轴,单击【确定】按钮,完成加工坐标系设置,如图10-6所示。

图10-6 设置的加工坐标系

注意ZM-XM平面被定义为车削工作平面,ZM(WCSXC)轴被定义为主轴中心线,加工坐标系原点被定义为编程原点。

2.创建车削加工几何

1)打开菜单【格式】,单击【图层设置】命令,弹出【图层设置】对话框,隐藏图层10,打开图层5,如图10-7所示。单击【确定】按钮完成。

图10-7 图层设置

2)创建部件几何。在【工序导航器】中双击【WORKPIECE】图标,弹出【工件】对话框,如图10-8所示。单击【几何体】选项组中【指定部件】选项后的【选择或编辑部件几何体】按钮 ,弹出【部件几何体】对话框。在图形区选择所有实体,如图10-9所示。依次单击【确定】按钮完成部件几何的创建。

,弹出【部件几何体】对话框。在图形区选择所有实体,如图10-9所示。依次单击【确定】按钮完成部件几何的创建。

图10-8 【工件】对话框

图10-9 选择部件几何

3)指定毛坯边界。具体操作步骤如下:

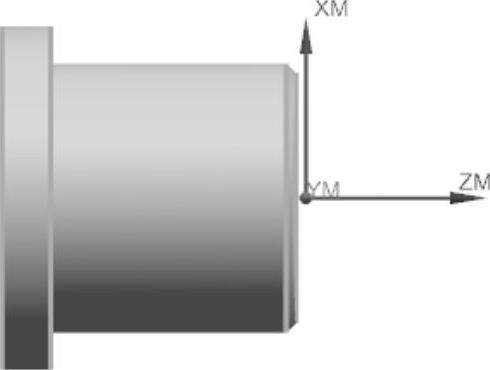

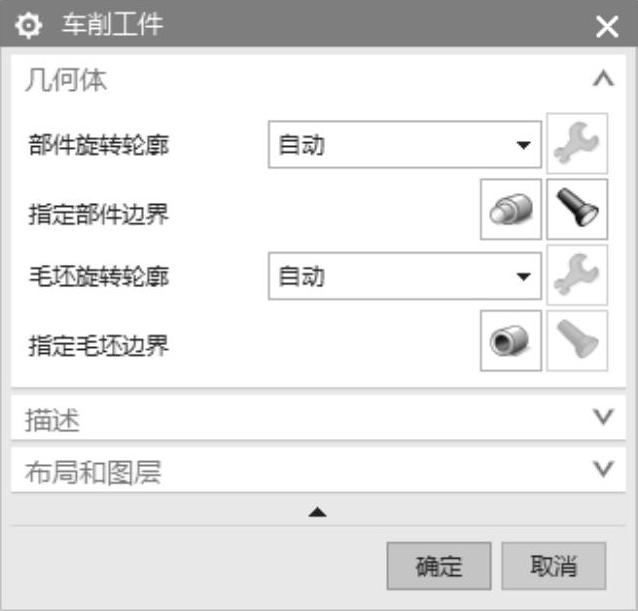

①双击【工序导航器】窗口中的【TURNING_WORKPIECE】图标 ,弹出【车削工件】对话框,如图10-10所示。

,弹出【车削工件】对话框,如图10-10所示。

②单击【车削工件】对话框的【几何体】选项组中【指定毛坯边界】选项后的【选择或编辑毛坯边界】按钮 ,弹出【毛坯边界】对话框,设置相关参数如图10-11所示。

,弹出【毛坯边界】对话框,设置相关参数如图10-11所示。

图10-10 【车削工件】对话框

图10-11 【毛坯边界】对话框

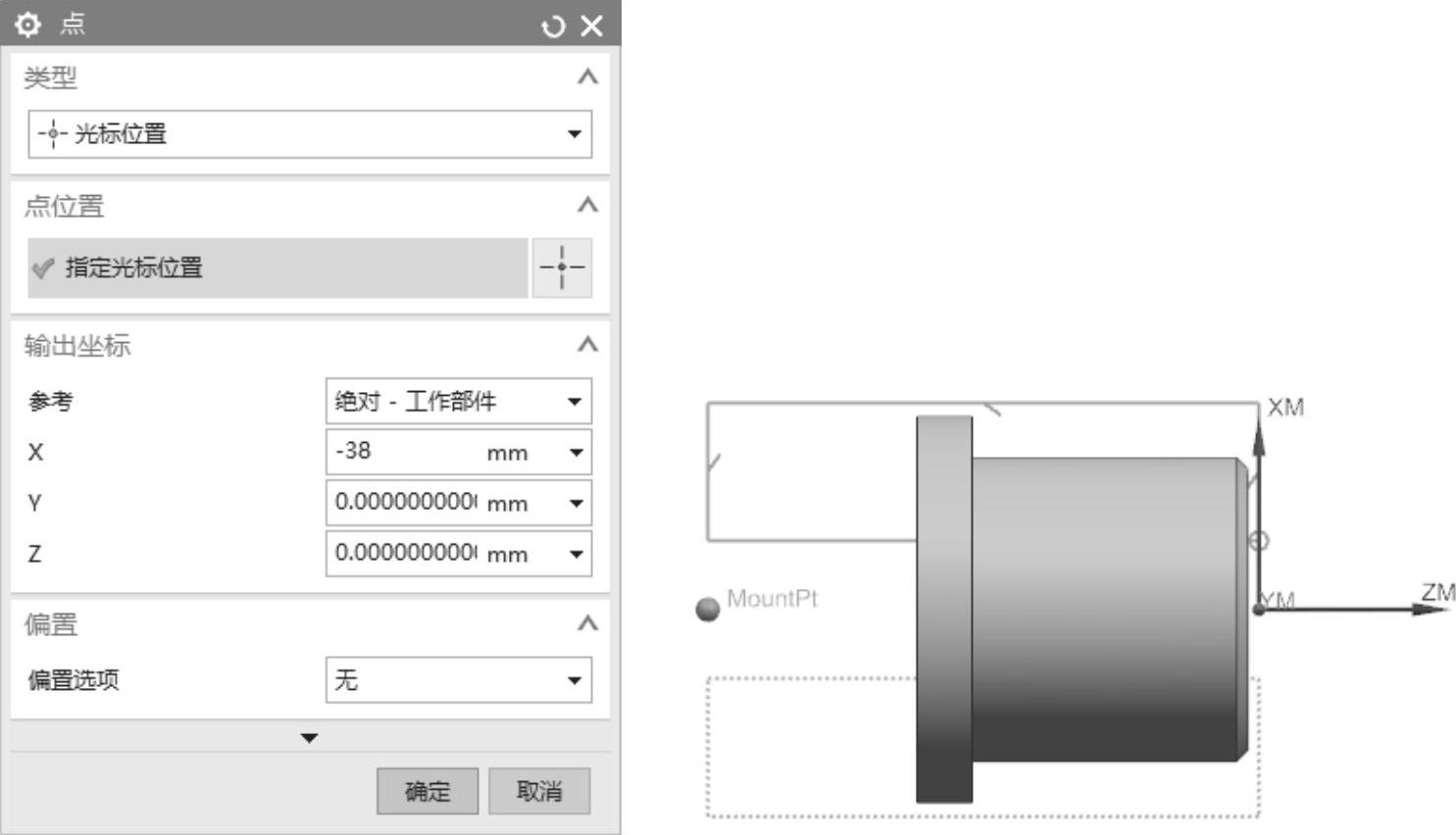

③单击【指定点】后的【点对话框】按钮 ,弹出【点】构造器,设置安装位置为坐标原点(-38,0.000000000,0.000000000)。依次单击【确定】按钮,完成毛坯边界设置,如图10-12所示。

,弹出【点】构造器,设置安装位置为坐标原点(-38,0.000000000,0.000000000)。依次单击【确定】按钮,完成毛坯边界设置,如图10-12所示。

图10-12 定义的毛坯边界

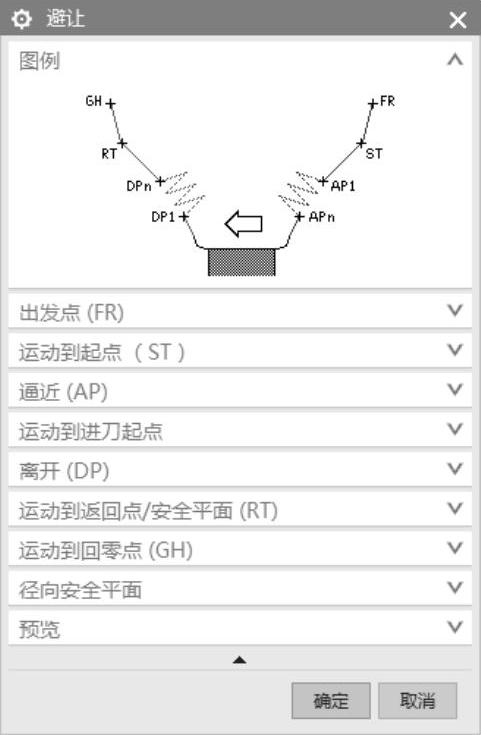

3.创建避让几何

1)单击【插入】工具栏上的【创建几何体】按钮 ,系统弹出【创建几何体】对话框。【类型】选择“turning”,【几何体子类型】为【AVOIDANCE】图标

,系统弹出【创建几何体】对话框。【类型】选择“turning”,【几何体子类型】为【AVOIDANCE】图标 ,【位置】选项组的【几何体】设为“TURNGING WORKPIECE”,【名称】文本框中输入“AVOIDANCE”,如图10-13所示。单击【确定】按钮,弹出【避让】对话框,如图10-14所示。

,【位置】选项组的【几何体】设为“TURNGING WORKPIECE”,【名称】文本框中输入“AVOIDANCE”,如图10-13所示。单击【确定】按钮,弹出【避让】对话框,如图10-14所示。

2)设置出发点。在【出发点】选项组的【点选项】选择【指定】,然后单击【点构造器】按钮 ,并在弹出的【点构造器】中输入坐标为(100,70,0),如图10-15所示。单击【确定】按钮返回。

,并在弹出的【点构造器】中输入坐标为(100,70,0),如图10-15所示。单击【确定】按钮返回。

图10-13 【创建几何体】对话框

图10-14 【避让】对话框

图10-15 设置出发点

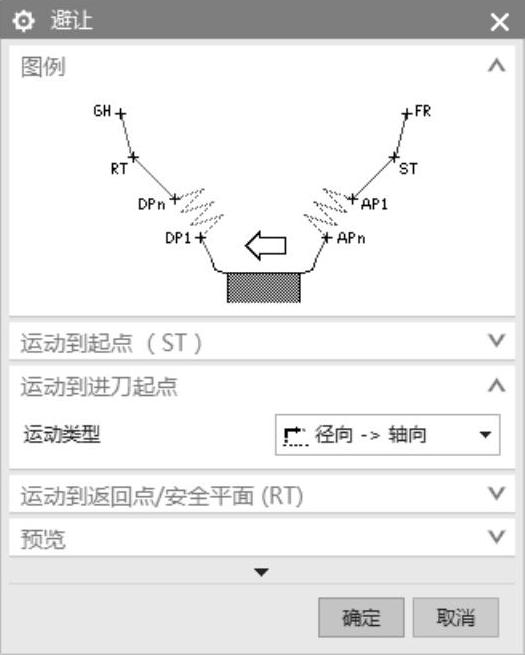

3)设置起点。设置【运动到起点】选项组中的【运动类型】为“直接”,【点选项】为“点”,单击【点构造器】按钮 ,并在弹出的点构造器中输入坐标(90,55,0.000000000),如图10-16所示。单击【确定】按钮返回完成设置,如图10-17所示。

,并在弹出的点构造器中输入坐标(90,55,0.000000000),如图10-16所示。单击【确定】按钮返回完成设置,如图10-17所示。

图10-16 设置起点和运动类型

4)设置进刀起点。设置【运动到进刀起点】选项组的【运动类型】为“径向->轴向”,如图10-17所示。

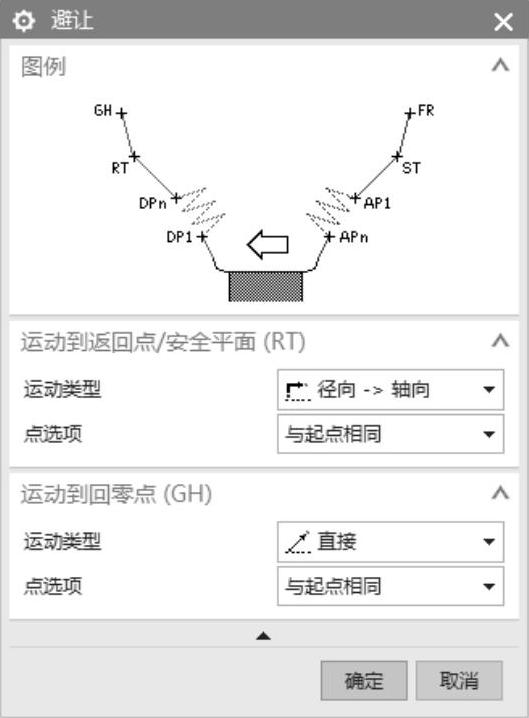

5)设置【运动到返回点/安全平面(RT)】选项组的【运动类型】为“径向->轴向”,【运动到回零点】选项组的【运动类型】为“直接”,【点选项】均为“与起点相同”,如图10-18所示。

图10-17 设置进刀起点

图10-18 设置返回点和回零点

4.创建车削刀具

单击【工序导航器】工具栏上的【机床视图】按钮 ,【工序导航器】切换到机床刀具视图。创建端面车刀,具体操作步骤如下:

,【工序导航器】切换到机床刀具视图。创建端面车刀,具体操作步骤如下:

(1)创建端面车刀 具体操作步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【OD80L】图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【OD80L】图标 ,在【名称】文本框中输入“OD80LFACE”,如图10-19所示。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

,在【名称】文本框中输入“OD80LFACE”,如图10-19所示。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

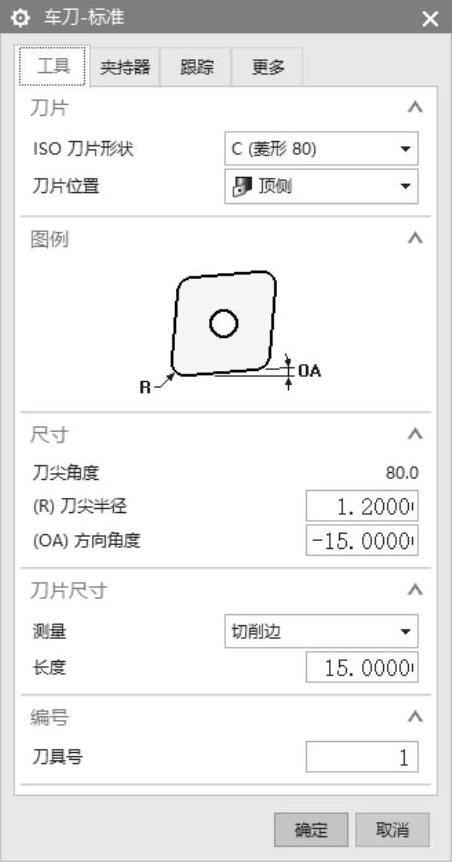

②在【工具】选项卡的【尺寸】选项组中设定【刀尖半径】为“1.2000”,【方向角度】为“-15.0000”,【刀片尺寸】选项组的【长度】为“15.0000”,【刀具号】为“1”,其他参数接受默认设置,如图10-20所示。

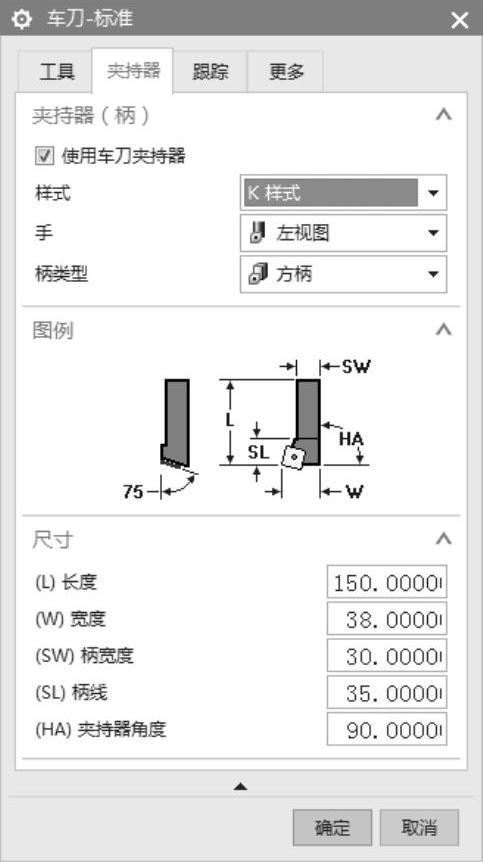

③在【夹持器】选项卡的【夹持器(柄)】选项组中选择【样式】为“K样式”,设置其他参数如图10-21所示。单击【确定】按钮,完成刀具创建。

图10-19 【创建刀具】对话框

图10-20 【工具】选项卡

图10-21 【夹持器】选项卡

(2)创建外圆粗加工车刀 具体操作步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【OD80L】图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【OD80L】图标 ,在【名称】文本框中输入“OD80LFACE”。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

,在【名称】文本框中输入“OD80LFACE”。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

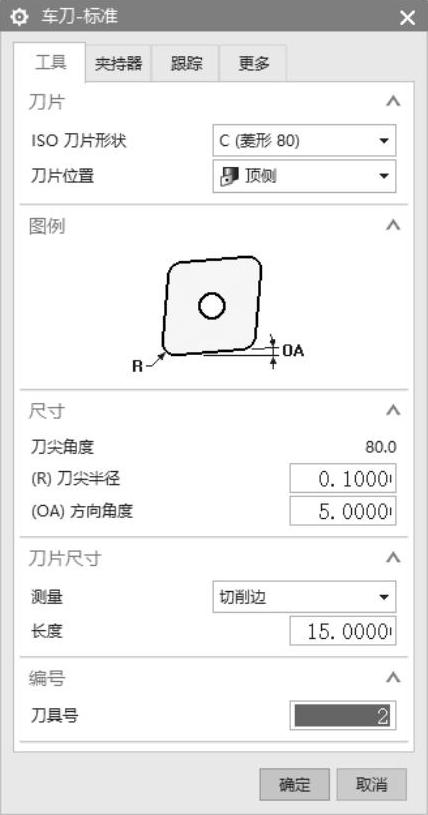

②在【工具】选项卡中设定【尺寸】选项组的【刀尖半径】为“0.1000”,【方向角度】为“5.0000”,【长度】为“15.0000”,【刀具号】为“2”,其他参数接受默认设置,如图10-22所示。

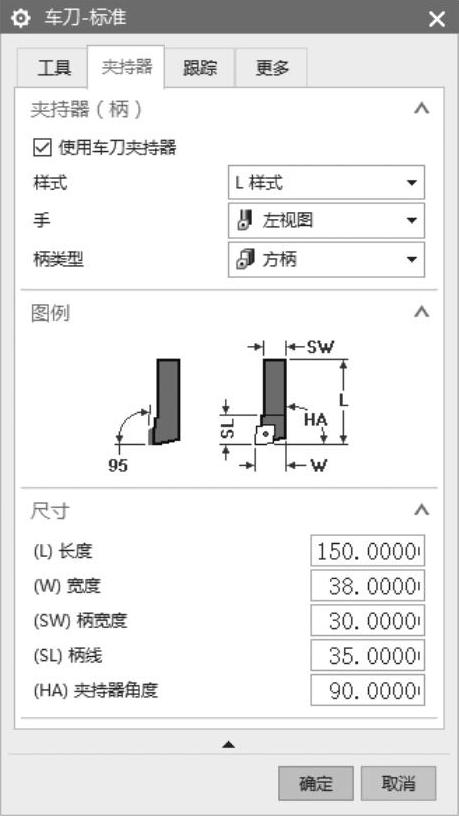

③在【夹持器】选项卡的【夹持器(柄)】中,选中【使用车刀夹持器】复选框,选择【样式】为“L样式”,设置其他参数如图10-23所示。单击【确定】按钮,完成刀具创建。

图10-22 【工具】选项卡

图10-23 【夹持器】选项卡

(3)创建外圆精加工车刀 具体操作步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【OD55L】图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择【OD55L】图标 ,在【名称】文本框中输入“OD55L”。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

,在【名称】文本框中输入“OD55L”。单击【创建刀具】对话框中的【确定】按钮,弹出【车刀-标准】对话框。

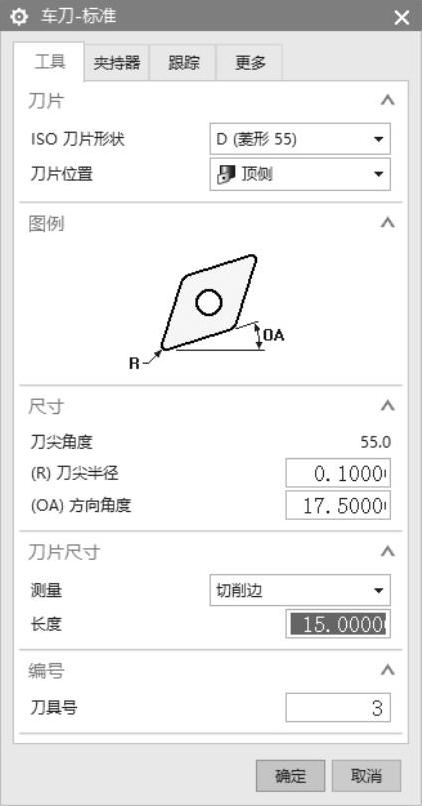

②在【工具】选项卡的【尺寸】选项组中设定【刀尖半径】为“0.1000”,【方向角度】为“17.5000”,【长度】为“15.0000”,【刀具号】为“3”,其他参数接受默认设置,如图10-24所示。

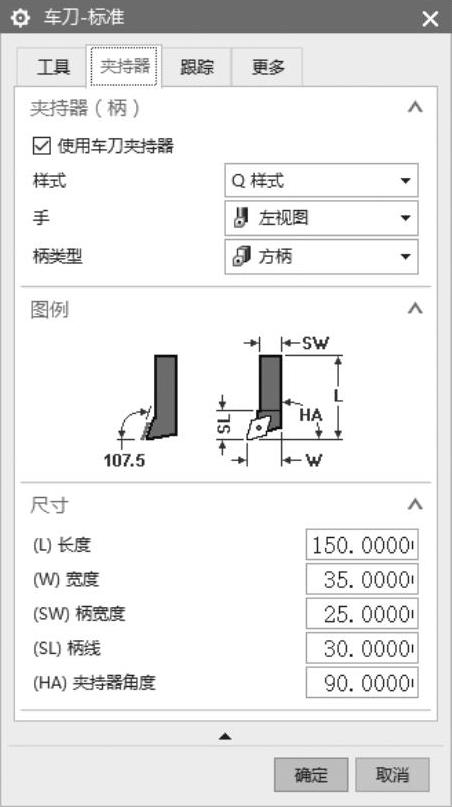

③在【夹持器(柄)】选项卡中,选中【使用车刀夹持器】复选框,选择【样式】为“Q样式”,设置其他参数如图10-25所示。单击【确定】按钮,完成刀具创建。

图10-24 【工具】选项卡

图10-25 【夹持器】选项卡

(4)创建切断刀 具体操作步骤如下:

①单击【加工创建】工具栏上的【创建刀具】按钮 ,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择“ODGROOVEL”图标

,弹出【创建刀具】对话框。在【类型】下拉列表框中选择“turning”,【刀具子类型】选择“ODGROOVEL”图标 ,在【名称】文本框中输入“ODGROOVEL”,单击【创建刀具】对话框中的【确定】按钮,弹出【槽刀-标准】对话框。

,在【名称】文本框中输入“ODGROOVEL”,单击【创建刀具】对话框中的【确定】按钮,弹出【槽刀-标准】对话框。

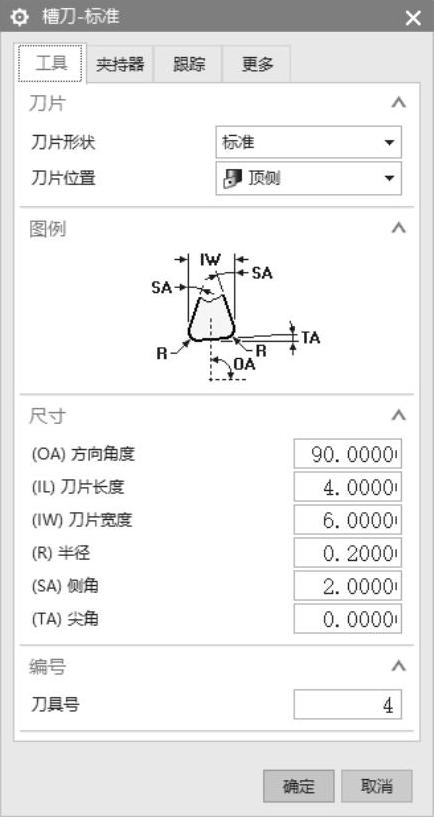

②在【工具】选项卡的【尺寸】选项组中设定【刀片长度】为“4.0000”,【刀具号】为“4”,其他参数接受默认设置,如图10-26所示。

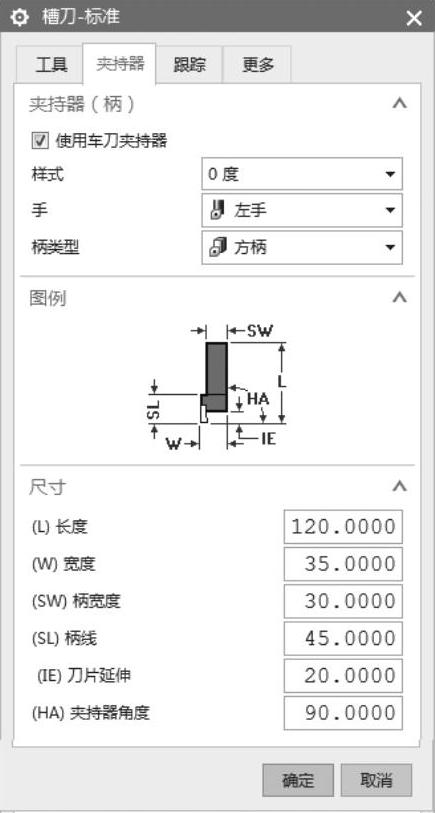

③在【夹持器(柄)】选项卡中选择【样式】为“0度”,设置其他参数如图10-27所示。单击【确定】按钮,完成刀具创建。

图10-26 【工具】选项卡

图10-27 【夹持器】选项卡

5.创建端面车削

(1)创建工序

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第2行第1个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第2行第1个图标 (FACING),【位置】选项组中的【程序】选择“NC_PROGRAM”,【刀具】选择“OD80LFACE”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_FINISH”,在【名称】文本框中输入“FACING”,如图10-28所示。

(FACING),【位置】选项组中的【程序】选择“NC_PROGRAM”,【刀具】选择“OD80LFACE”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_FINISH”,在【名称】文本框中输入“FACING”,如图10-28所示。

②单击【确定】按钮,弹出【面加工】对话框,如图10-29所示。(https://www.xing528.com)

图10-28 【创建工序】对话框

图10-29 【面加工】对话框

(2)设置切削区域 具体步骤如下:

①设置切削区域。单击【几何体】选项组中的【切削区域】选项后的【编辑】按钮 ,弹出【切削区域】对话框,如图10-30所示。

,弹出【切削区域】对话框,如图10-30所示。

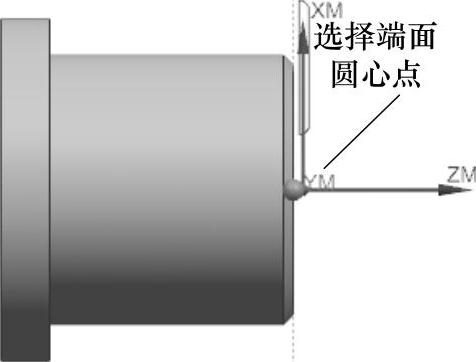

②在【轴向修剪平面1】选项组的【限制选项】的下拉列表框中选择【点】,单击【点构造器】按钮 ,在图形区选择图10-31所示的圆柱端面圆心点。

,在图形区选择图10-31所示的圆柱端面圆心点。

(3)设置切削策略和刀轨设置 在【切削策略】选项组的【策略】下拉列表框中选择【单向线性切削】走刀方式。在【面加工】对话框的【刀轨设置】选项组中选择【与XC的夹度】为“270.0000”,【方向】为“前进”;【步进】选项组中选择【切削深度】为“变量平均值”,【最大值】为“1”;选择【变换模式】为“省略”,【清理】为“全部”,如图10-32所示。

图10-30 修剪平面设置

图10-31 设定修剪平面位置

图10-32 【刀轨设置】选项

(4)设置非切削参数 单击【刀轨设置】选项组中的【非切削移动】按钮 ,弹出【非切削移动】对话框。

,弹出【非切削移动】对话框。

①【进刀】选项卡:在【毛坯】选项组中设【进刀类型】为“线性-自动”,【自动进刀选项】为“自动”,其他参数如图10-33所示。

②【退刀】选项卡:在【毛坯】选项组中设【退刀类型】为“线性-自动”,其他参数如图10-34所示。

图10-33 【进刀】选项卡

图10-34 【退刀】选项卡

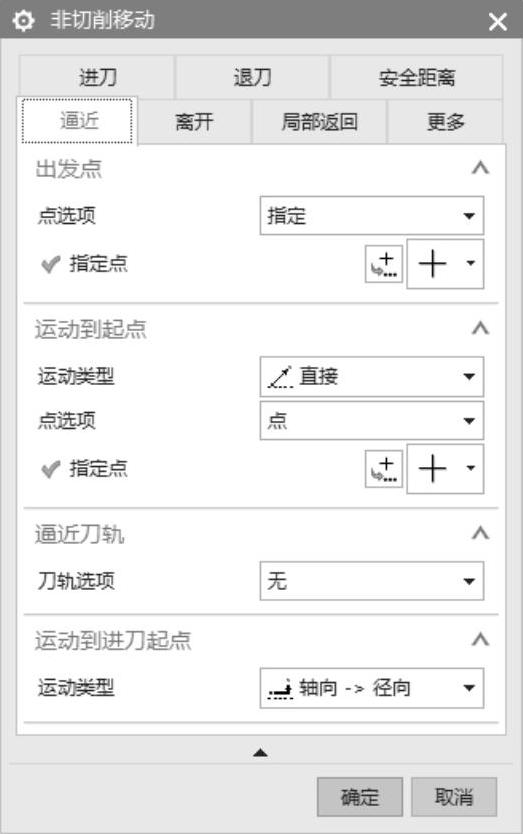

③【逼近】选项卡:在【运动到进刀起点】选项组中设【运动类型】为“轴向->径向”,其他参数如图10-35所示。

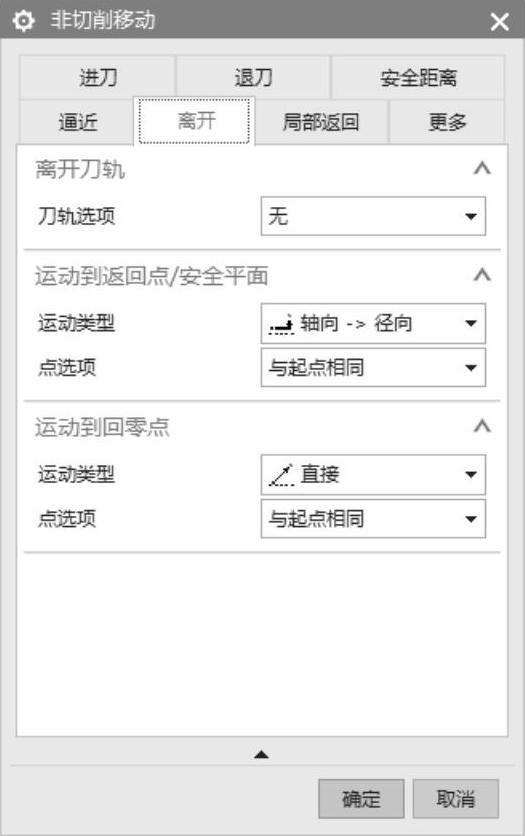

④【离开】选项卡:在【运动到返回点/安全平面】选项组中设【运动类型】为“轴向->径向”,其他参数如图10-36所示。

图10-35 【逼近】选项卡

图10-36 【离开】选项卡

⑤单击【非切削移动】对话框中的【确定】按钮,完成非切削参数设置。

(5)设置进给参数 单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“500.0000”,【切削】速度为“0.1500”,单位为“mm/r(mmpr)”,其他接受默认设置,如图10-37所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“500.0000”,【切削】速度为“0.1500”,单位为“mm/r(mmpr)”,其他接受默认设置,如图10-37所示。

(6)生成刀具路径并验证 具体步骤如下:

①在【面加工】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图10-38所示。

,可在工序对话框下生成刀具路径,如图10-38所示。

②单击【面加工】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮 ,可进行3D动态刀具切削过程模拟,如图10-38所示。

,可进行3D动态刀具切削过程模拟,如图10-38所示。

图10-37 【进给率和速度】对话框

图10-38 生成的刀具路径

(7)单击【确定】按钮,返回【面加工】对话框,然后单击【确定】按钮,完成面加工工序。

6.创建外圆粗车

1)创建工序,具体步骤如下:

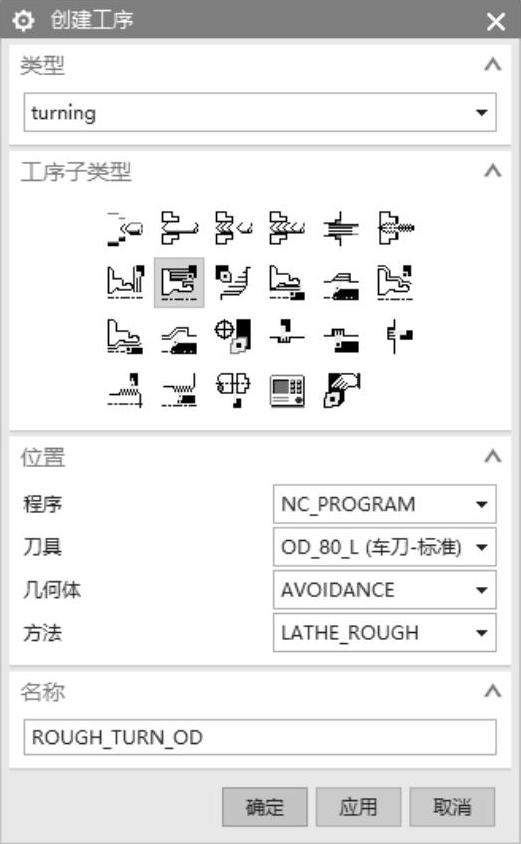

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第2行第2个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第2行第2个图标 (ROUGH_TURN_OD),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD80L”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_ROUGH”,在【名称】文本框中输入“ROUGHTURNOD”,如图10-39所示。

(ROUGH_TURN_OD),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“OD80L”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_ROUGH”,在【名称】文本框中输入“ROUGHTURNOD”,如图10-39所示。

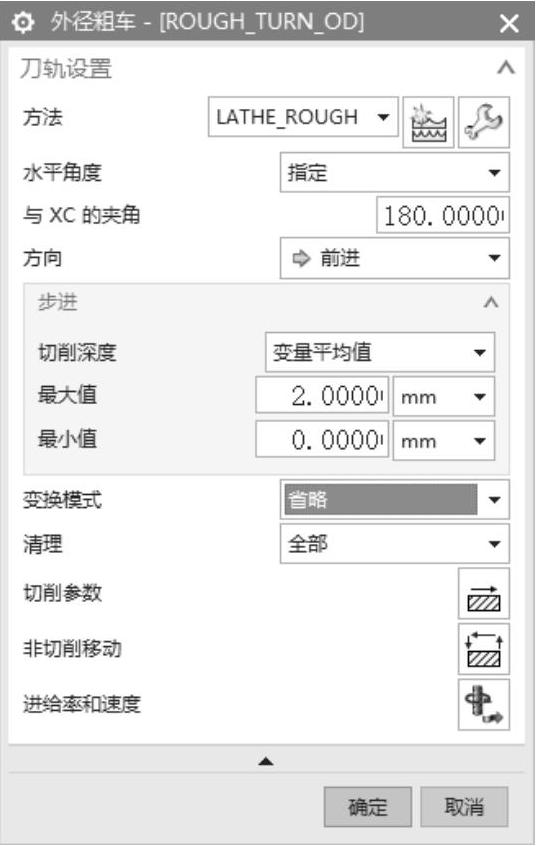

②单击【确定】按钮,弹出【外径粗车】对话框,如图10-40所示。

2)在【切削策略】中的【策略】中选择“单向线性切削”走刀方式,如图10-40所示。

3)在【刀轨设置】中的【策略】中选择【与XC的夹角】为“180.0000”,【方向】为“前进”;选择【步进】选项组的【切削深度】为“变量平均值”,【最大值】为“2.0000”;选择【变换模式】为“省略”,【清理】为“全部”,如图10-41所示。

图10-39 【创建工序】对话框

图10-40 【外径粗车】对话框

图10-41 【刀轨设置】选项

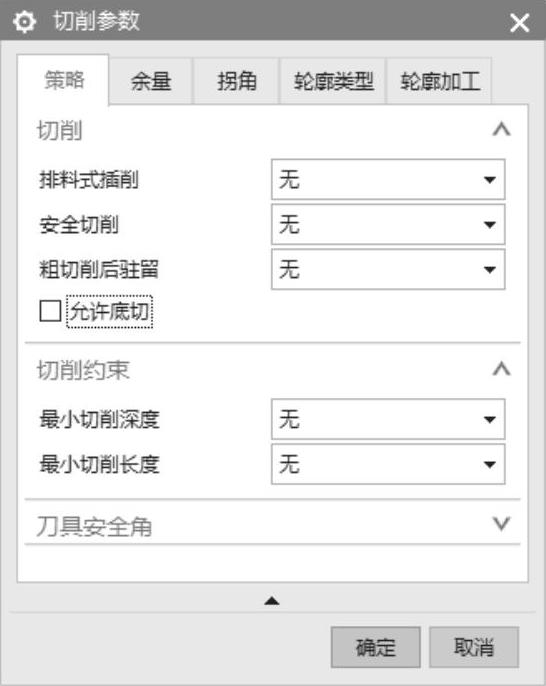

4)设置切削参数。在【外径粗车】对话框中,单击【刀轨设置】选项组中的【切削参数】按钮 ,弹出【切削参数】对话框,进行切削参数设置。

,弹出【切削参数】对话框,进行切削参数设置。

①【策略】选项卡:取消【允许底切】复选框,接受默认设置,如图10-42所示。

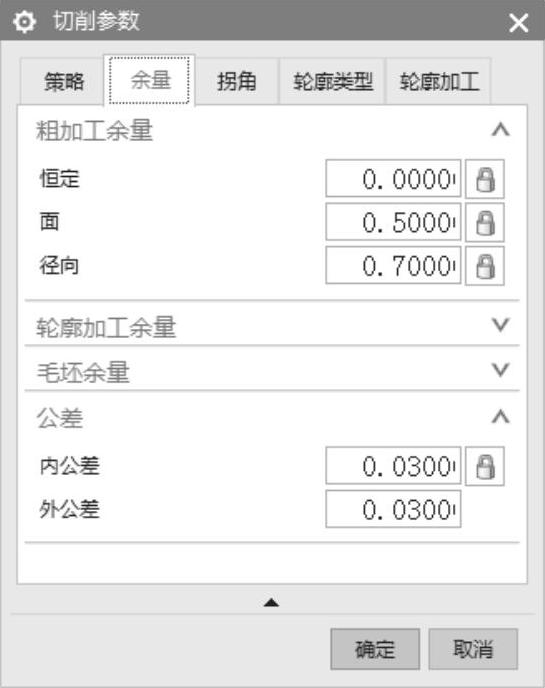

②【余量】选项卡:设置【面】为“0.5000”,【径向】为“0.7000”,如图10-43所示。

图10-42 【策略】选项卡

图10-43 【余量】选项卡

③单击【切削参数】对话框中的【确定】按钮,完成切削参数设置。

5)设置进给参数。单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“600.000”,【切削】速度为“0.5000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图10-44所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“600.000”,【切削】速度为“0.5000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图10-44所示。

6)生成刀具路径并验证,具体步骤如下:

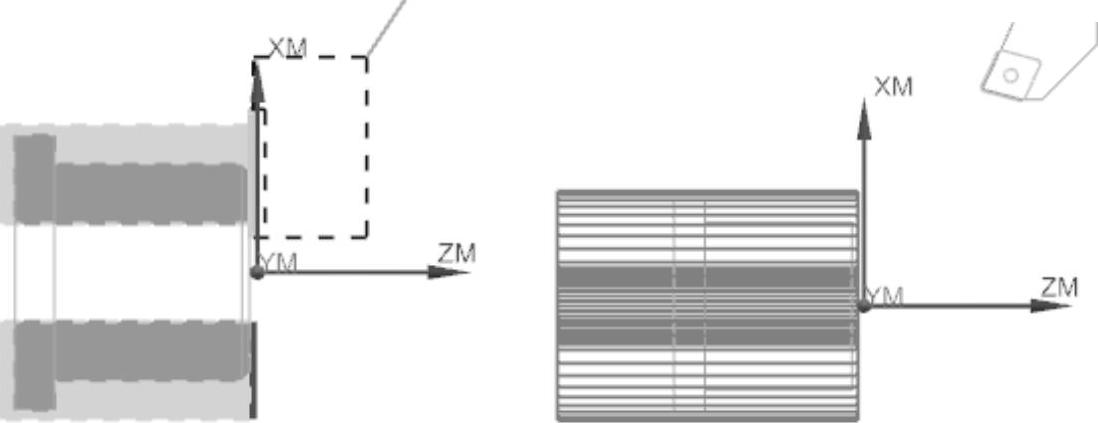

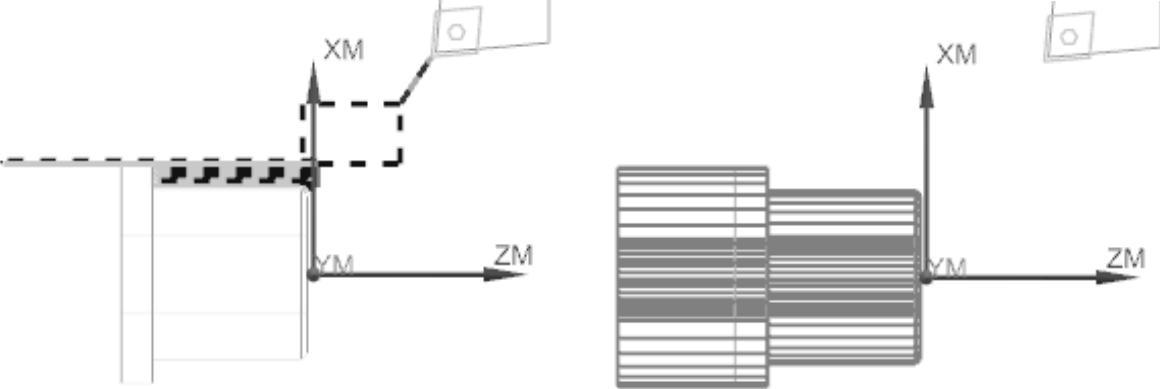

①在【外圆粗车】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图10-45所示。

,可在工序对话框下生成刀具路径,如图10-45所示。

②单击【外圆粗车】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮 ,可进行3D动态刀具切削过程模拟,如图10-45所示。

,可进行3D动态刀具切削过程模拟,如图10-45所示。

图10-44 【进给率和速度】对话框

图10-45 刀具路径和实体切削验证

7)单击【确定】按钮,返回【外径粗车】对话框,然后单击【确定】按钮,完成粗车加工工序。

7.创建外圆精车

1)创建工序,具体步骤如下:

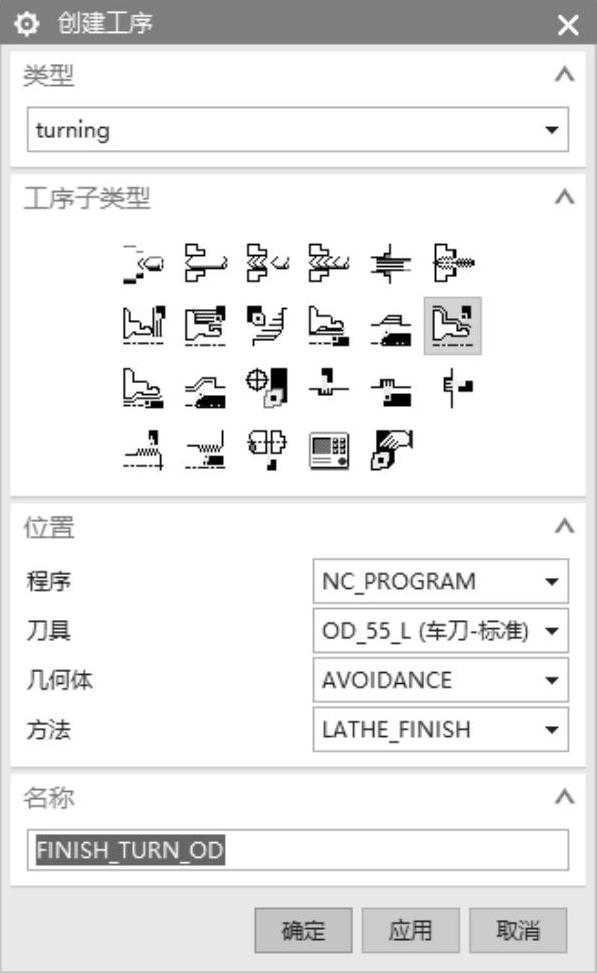

①单击【插入】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第2行第6个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“turning”,【工序子类型】选择第2行第6个图标 (FINISH_TURNOD),【位置】选项组的【程序】选择“NCPROGRAM”,【刀具】选择“OD55L”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_FINISH”,在【名称】文本框中输入“FINISH_TURN_OD”,如图10-46所示。

(FINISH_TURNOD),【位置】选项组的【程序】选择“NCPROGRAM”,【刀具】选择“OD55L”,【几何体】选择“AVOIDANCE”,【方法】选择“LATHE_FINISH”,在【名称】文本框中输入“FINISH_TURN_OD”,如图10-46所示。

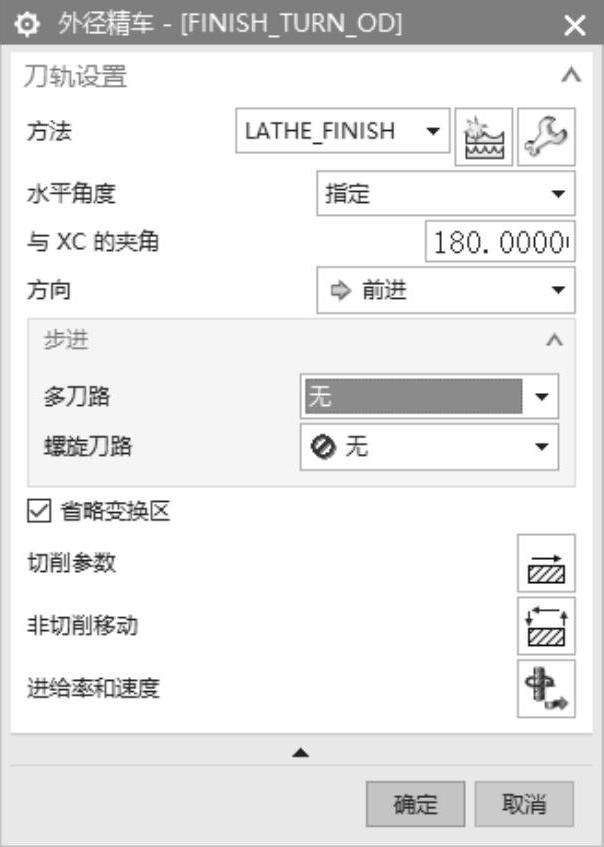

②单击【确定】按钮,弹出【外径精车】对话框,如图10-47所示。

2)在【切削策略】选项组中选择“全部精加工”走刀方式,如图10-47所示。

图10-46 【创建工序】对话框

图10-47 【外径精车】对话框

3)在【外径精车】对话框的【刀轨设置】选项组中选择【与XC的夹角】为“180.0000”,【方向】为“前进”,其他参数如图10-48所示。

4)设置进给参数。单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“1000.000”,【切削】速度为“1.0000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图10-49所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“1000.000”,【切削】速度为“1.0000”,单位为“mm/r(mmpr)”,其他接受默认设置,如图10-49所示。

图10-48 【刀轨设置】选项

图10-49 【进给率和速度】对话框

5)生成刀具路径并验证。

①在【外径精车】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可在工序对话框下生成刀具路径,如图10-50所示。

,可在工序对话框下生成刀具路径,如图10-50所示。

②单击【外径精车】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【3D动态】选项卡,单击【播放】按钮 ,可进行3D动态刀具切削过程模拟,如图10-50所示。

,可进行3D动态刀具切削过程模拟,如图10-50所示。

图10-50 刀具路径和实体切削验证

6)单击【确定】按钮,返回【外径精车】对话框,然后单击【确定】按钮,完成精车加工工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。