单击【工序导航器】工具栏上的【程序顺序视图】按钮 ,【工序导航器】切换到程序视图。

,【工序导航器】切换到程序视图。

1.创建可变轴曲面轮廓铣工序

1)单击【加工创建】工具栏上的【创建工序】按钮 ,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“millmulti-axis”,【工序子类型】选择第1行第1个图标

,弹出【创建工序】对话框。在【创建工序】对话框中的【类型】下拉列表框中选择“millmulti-axis”,【工序子类型】选择第1行第1个图标 (VARIABLE_CONTOUR),【位置】选项组的【程序】选择“NCPROGRAM”,【刀具】选择“B0.2”,【几何体】选择“WORK_PIECE”,【方法】选择“MILLFINISH”,在【名称】文本框中输入“VARIABLE_CONTOUR_FINISH1”,如图9-15所示。

(VARIABLE_CONTOUR),【位置】选项组的【程序】选择“NCPROGRAM”,【刀具】选择“B0.2”,【几何体】选择“WORK_PIECE”,【方法】选择“MILLFINISH”,在【名称】文本框中输入“VARIABLE_CONTOUR_FINISH1”,如图9-15所示。

2)单击【确定】按钮,弹出【可变轮廓铣】对话框,如图9-16所示。

图9-15 【创建工序】对话框

图9-16 【可变轮廓铣】对话框

2.选择铣削区域

在【几何体】选项组中单击【指定或编辑切削区域几何体】按钮 ,弹出【切削区域】对话框,依次选择图9-17所示的曲面,单击【确定】按钮,返回工序对话框。

,弹出【切削区域】对话框,依次选择图9-17所示的曲面,单击【确定】按钮,返回工序对话框。

图9-17 选择铣削区域

3.选择驱动方法

1)在【可变轮廓铣】对话框中,在【驱动方法】选项组中的【方法】下拉列表框中选取【曲面】,系统弹出【曲面区域驱动方法】对话框,如图9-18所示。

图9-18 【曲面区域驱动方法】对话框

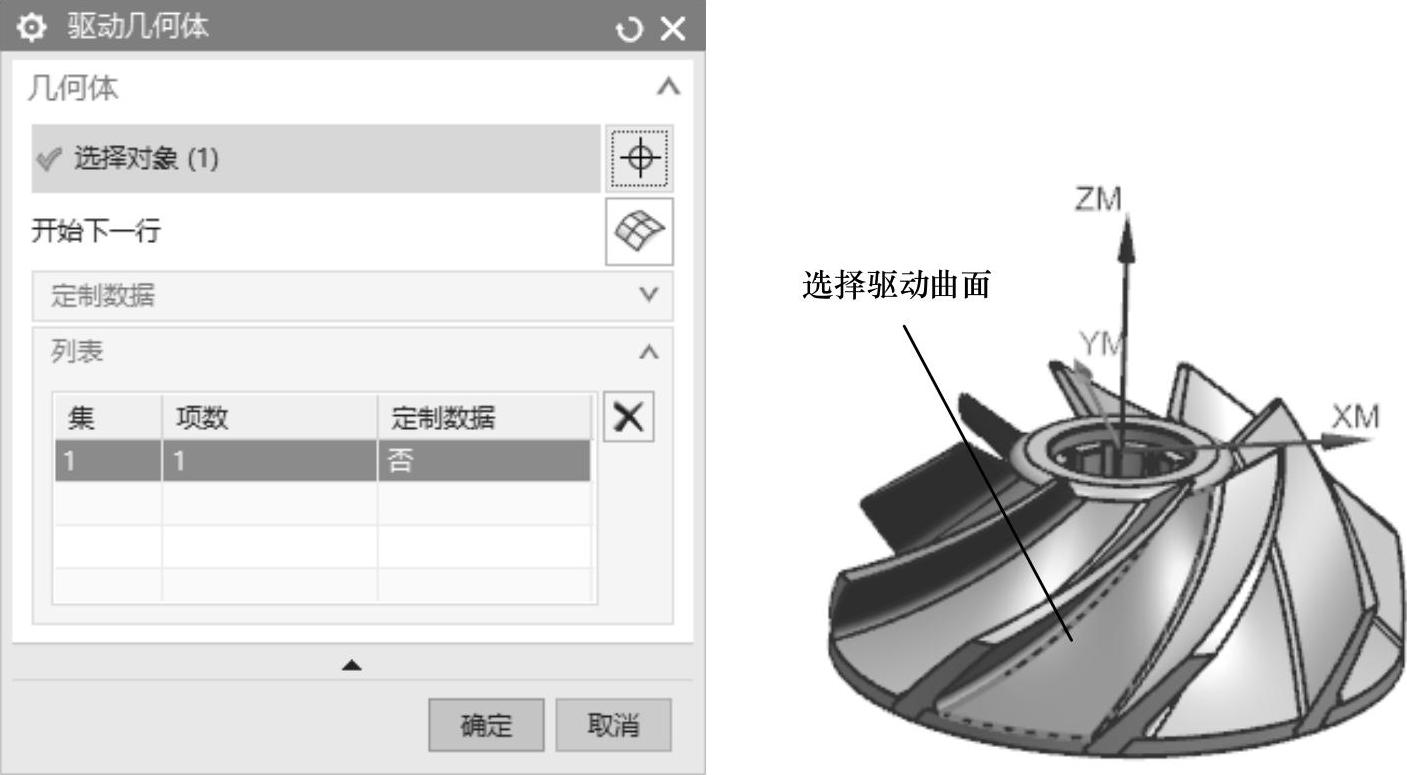

2)在【驱动几何体】选项组中,单击【指定驱动几何体】选项后的【选择或编辑驱动几何体】按钮 ,弹出【驱动几何体】对话框,选择图9-19所示的曲面。单击【确定】按钮,返回【曲面区域驱动方法】对话框。

,弹出【驱动几何体】对话框,选择图9-19所示的曲面。单击【确定】按钮,返回【曲面区域驱动方法】对话框。

图9-19 选择驱动曲面

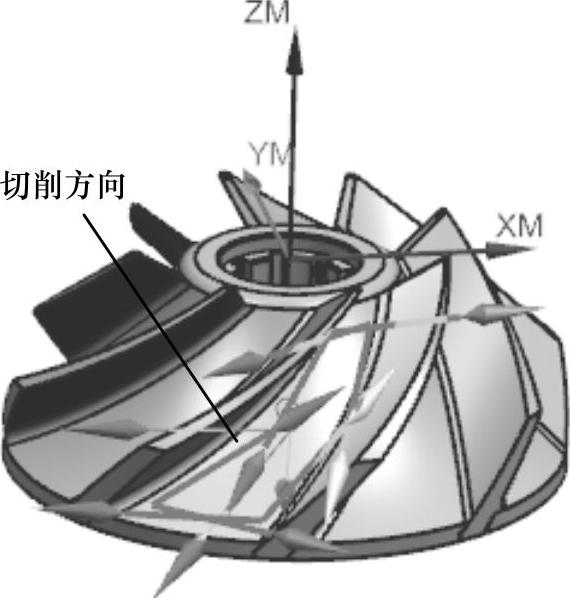

3)在【驱动几何体】选项组中单击【切削方向】按钮 ,弹出【切削方向确认】对话框,选择图9-20所示箭头所指定方向为切削方向,然后单击【确定】按钮,返回【曲面区域驱动方法】对话框。

,弹出【切削方向确认】对话框,选择图9-20所示箭头所指定方向为切削方向,然后单击【确定】按钮,返回【曲面区域驱动方法】对话框。

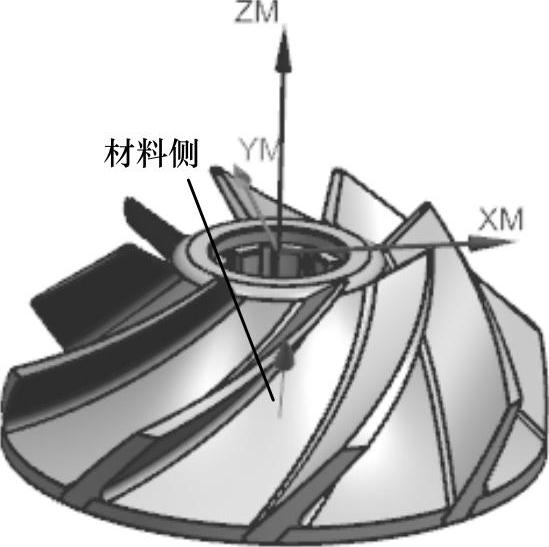

4)在【驱动几何体】选项组中单击【材料反向】按钮 ,确认材料侧方向如图9-21所示。

,确认材料侧方向如图9-21所示。

图9-20 选择切削方向

图9-21 设置材料侧方向

5)在【驱动设置】选项组中选择【切削模式】为“往复”,【步距】为“残余高度”,并输入【最大残余高度】为“0.0100”,如图9-22所示。

6)在【更多】选项组中设置【切削步长】为“公差”,【内公差】和【外公差】文本框中均输入“0.0100”,【过切时】为“警告”,如图9-23所示。

图9-22 驱动参数设置

图9-23 【更多】参数设置

7)单击【曲面区域驱动方法】对话框中的【确定】按钮,完成驱动方法设置,返回【可变轮廓铣】对话框。

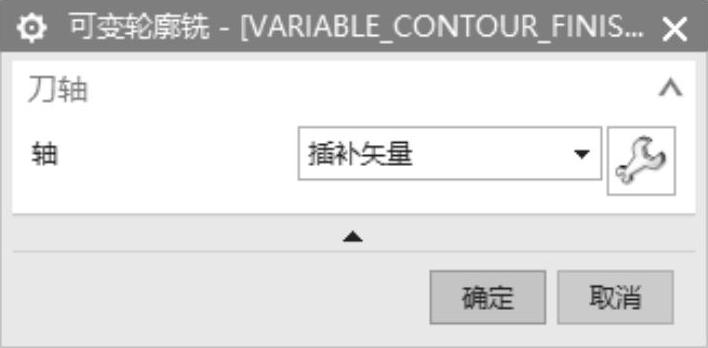

4.选择刀轴方向

1)在【刀轴】选项组中选择【轴】为“插补矢量”,如图9-24所示。

图9-24 选择刀轴方向

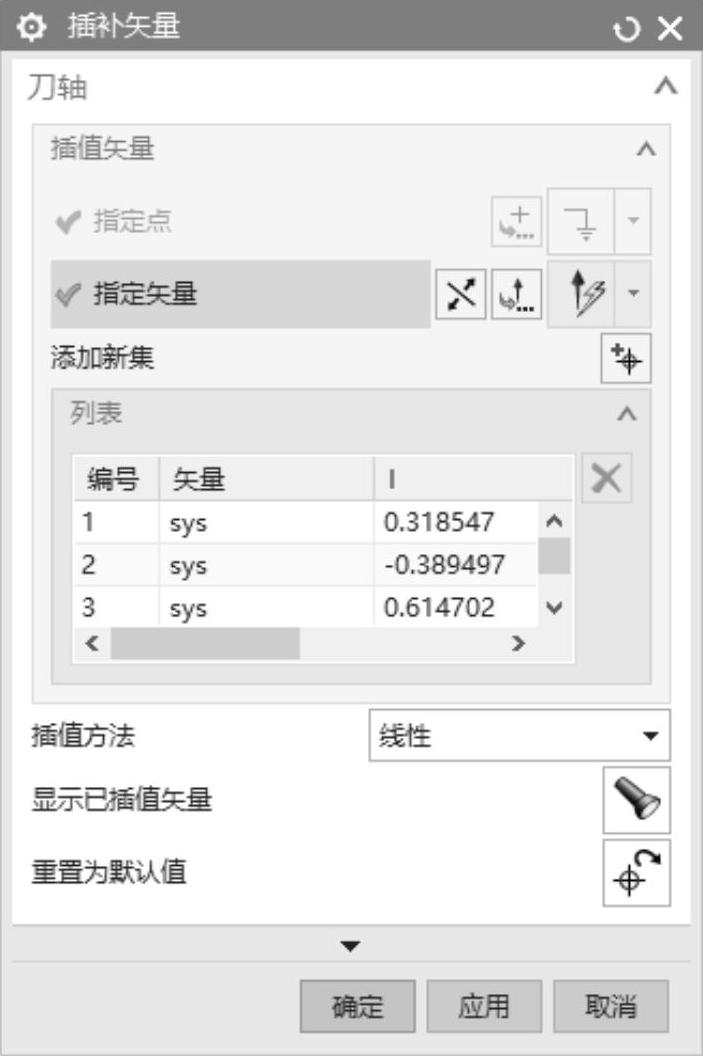

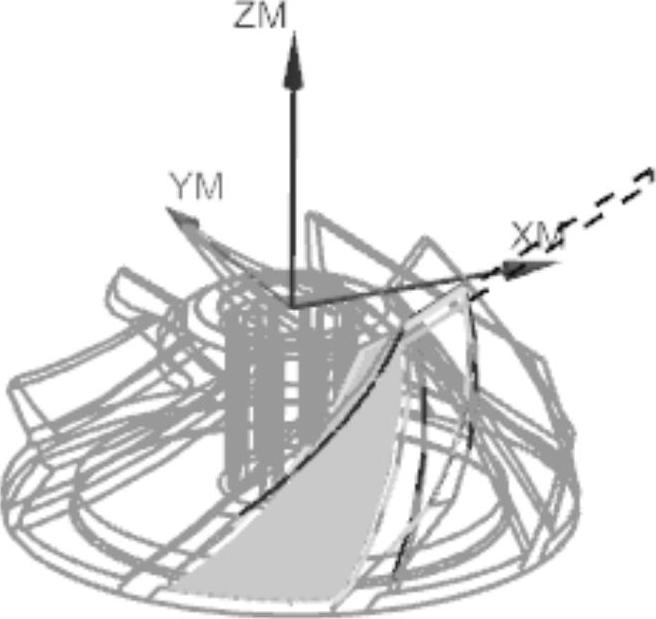

2)单击【刀轴】选项组中的【编辑参数】按钮 ,弹出【插补矢量】对话框,如图9-25所示。同时在图形区显示4点轴的默认矢量方向,如图9-26所示。

,弹出【插补矢量】对话框,如图9-25所示。同时在图形区显示4点轴的默认矢量方向,如图9-26所示。

图9-25 【插补矢量】对话框

图9-26 刀轴矢量方向

3)编辑刀轴矢量方向,具体操作步骤如下:

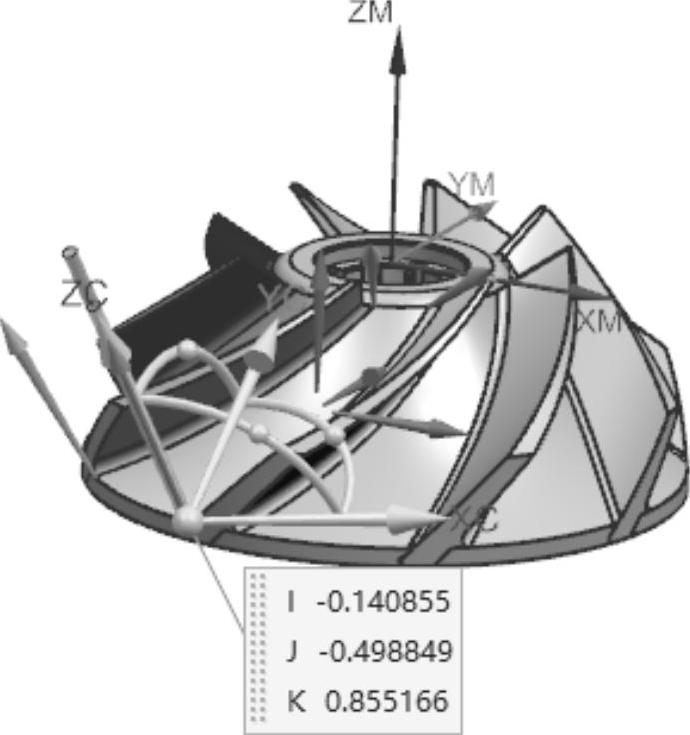

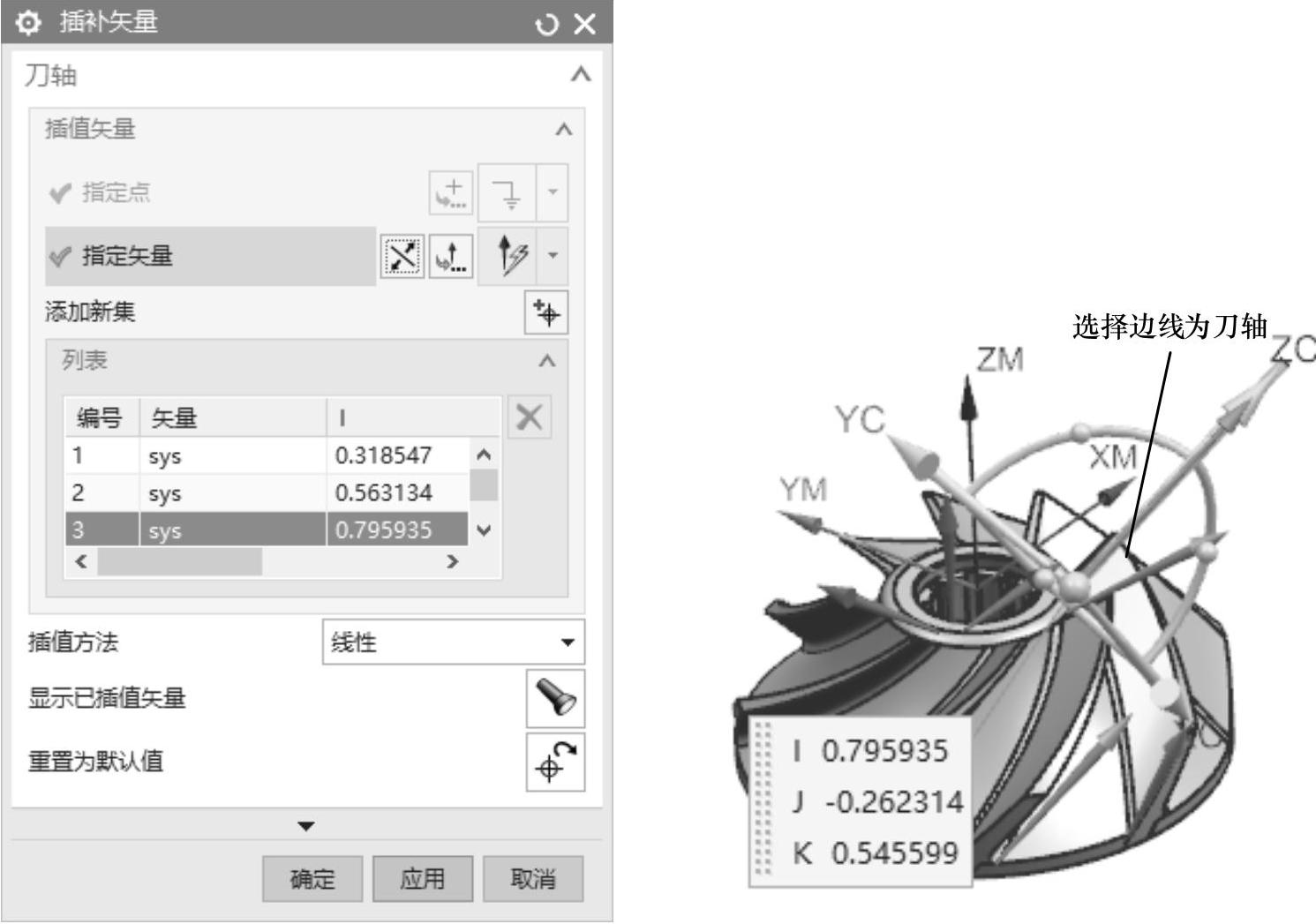

①在【列表】中选中第一行,然后单击【指定矢量】后的 按钮,在图形中选择侧面的边线为刀轴方向,如图9-27所示。单击【应用】按钮确定。

按钮,在图形中选择侧面的边线为刀轴方向,如图9-27所示。单击【应用】按钮确定。

图9-27 设置编号1的刀轴方向

注意如果所选择的刀轴方向沿曲线反方向,可单击【指定矢量】后面的【反向】按钮 。

。

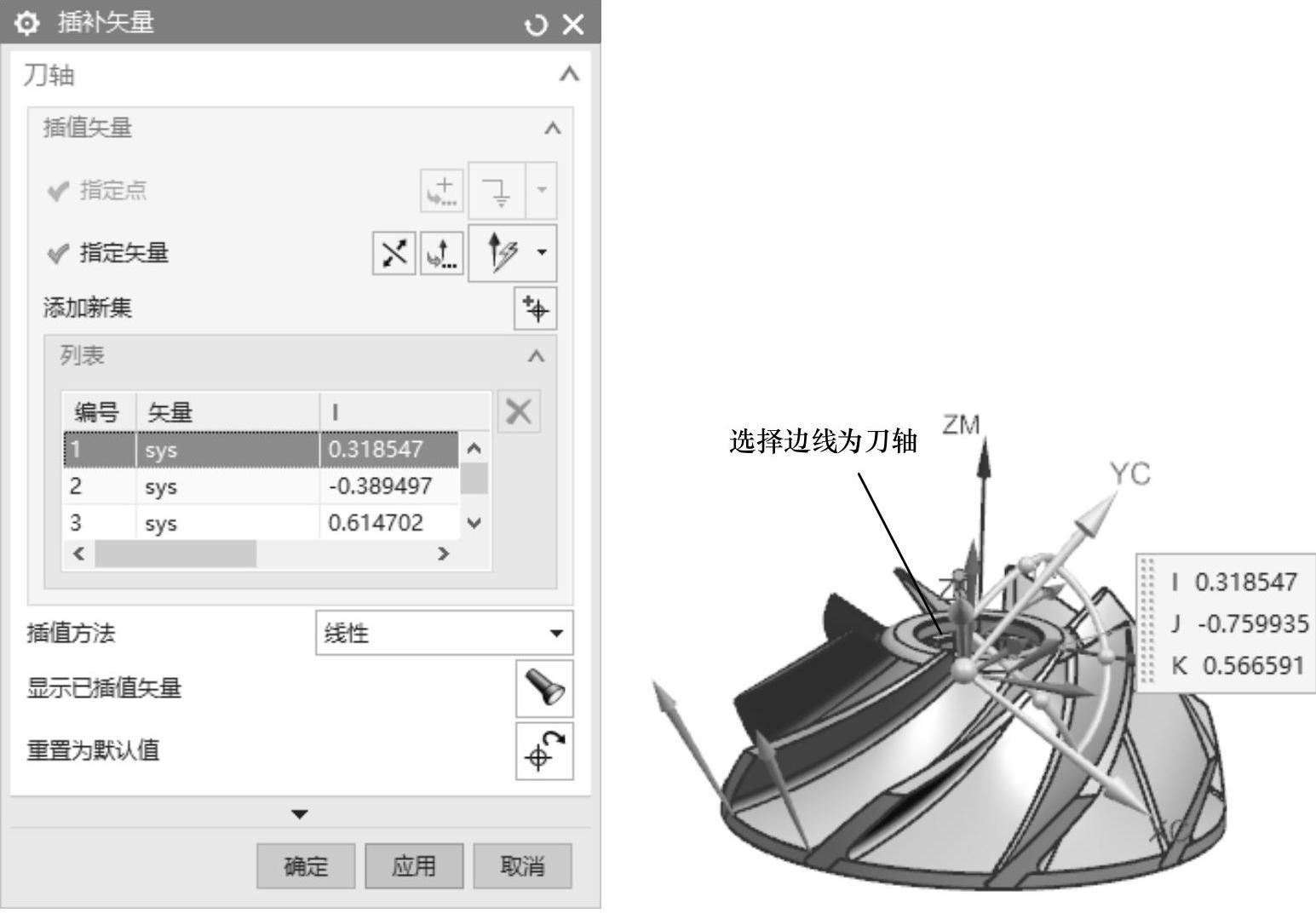

②重复上述过程,分别设置两点的刀轴方向沿侧面的边缘,如图9-28所示。

图9-28 设置编号2的刀轴方向

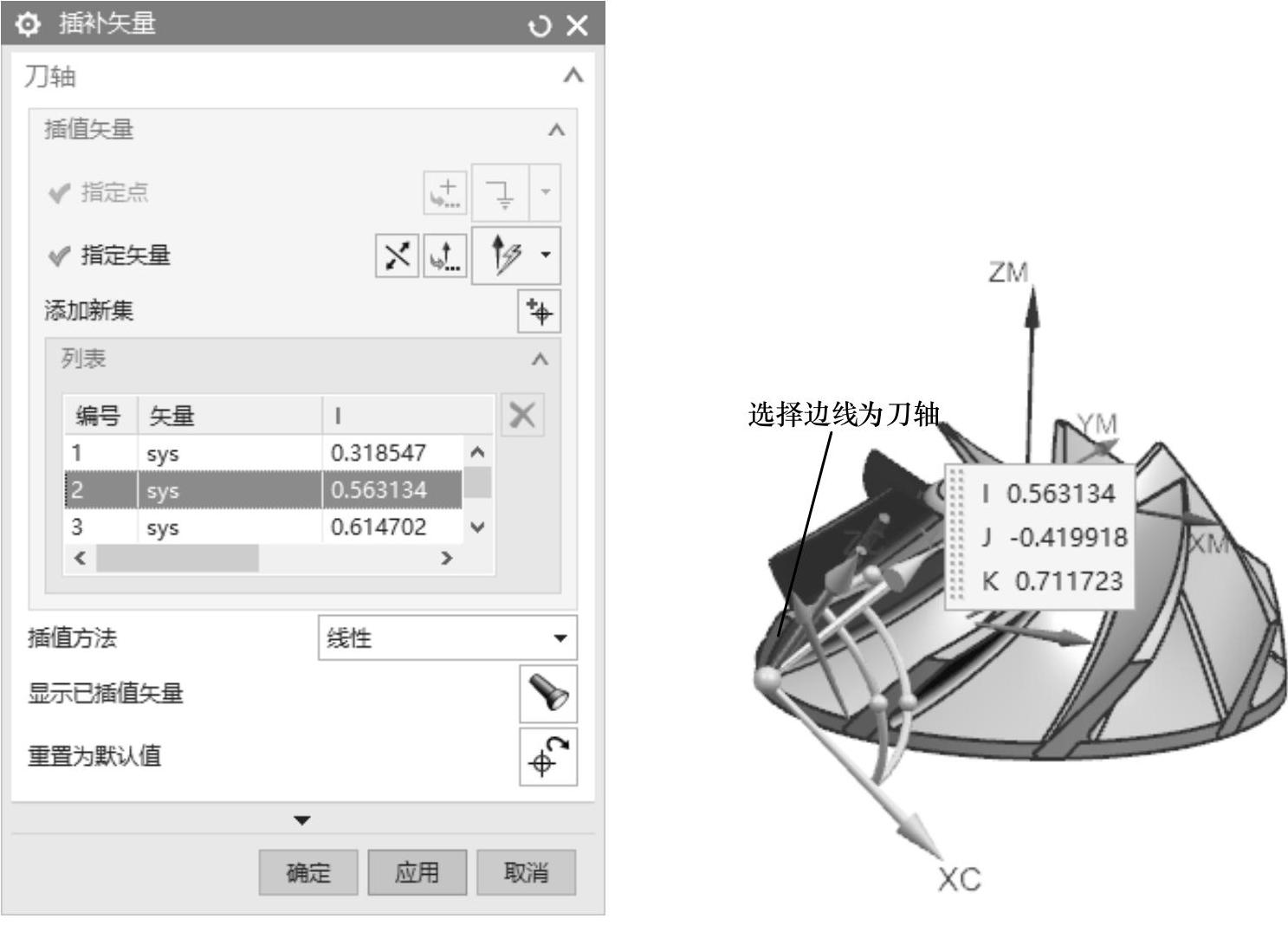

③重复上述过程,分别设置3点的刀轴方向沿侧面的边缘,如图9-29所示。

(https://www.xing528.com)

(https://www.xing528.com)

图9-29 设置编号3的刀轴方向

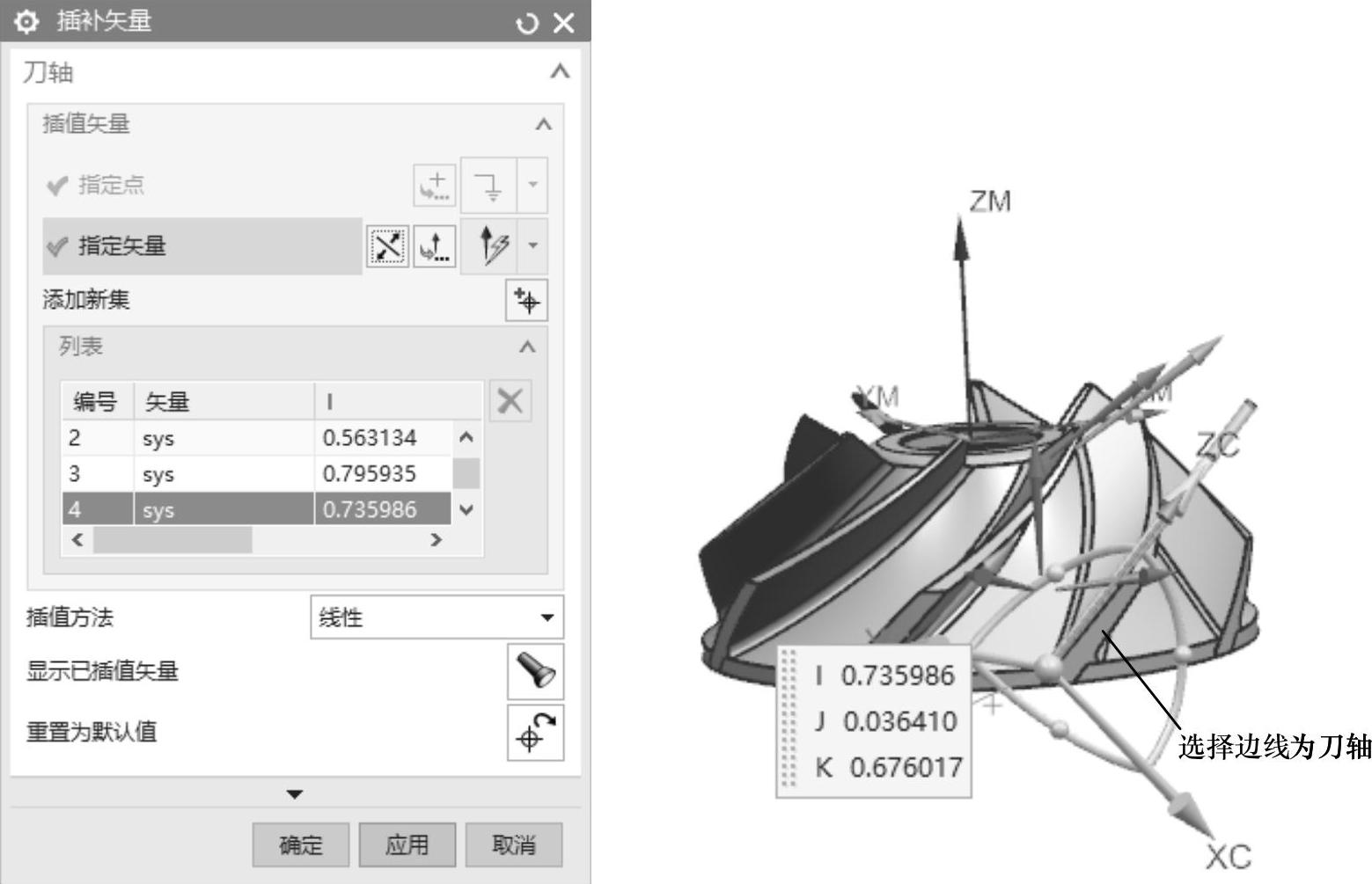

④重复上述过程,分别设置4点的刀轴方向沿侧面的边缘,如图9-30所示。

图9-30 设置编号4的刀轴方向

4)单击【插补矢量】对话框中的【确定】按钮,关闭对话框返回。

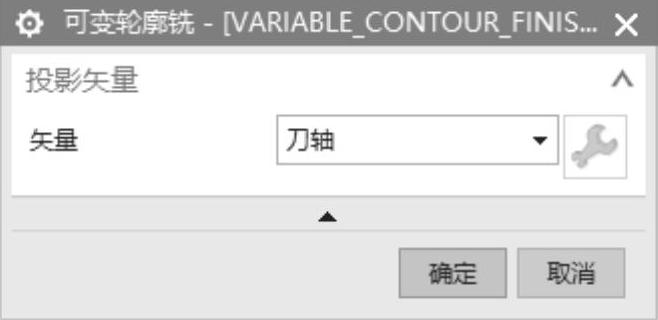

5.选择投影矢量方向

在【投影矢量】选项组中选择“刀轴”,如图9-31所示。

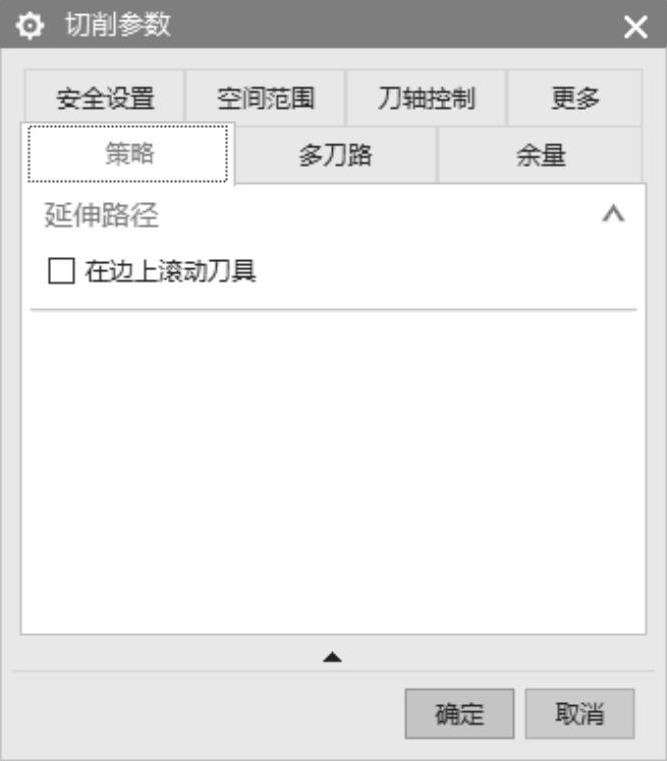

6.设置切削参数

单击【刀轨设置】选项组中的【切削参数】按钮 ,弹出【切削参数】对话框,设置切削加工参数。

,弹出【切削参数】对话框,设置切削加工参数。

1)【策略】选项卡:取消【在边上滚动刀具】复选框,其他接受默认设置,如图9-32所示。

图9-31 选择投影矢量

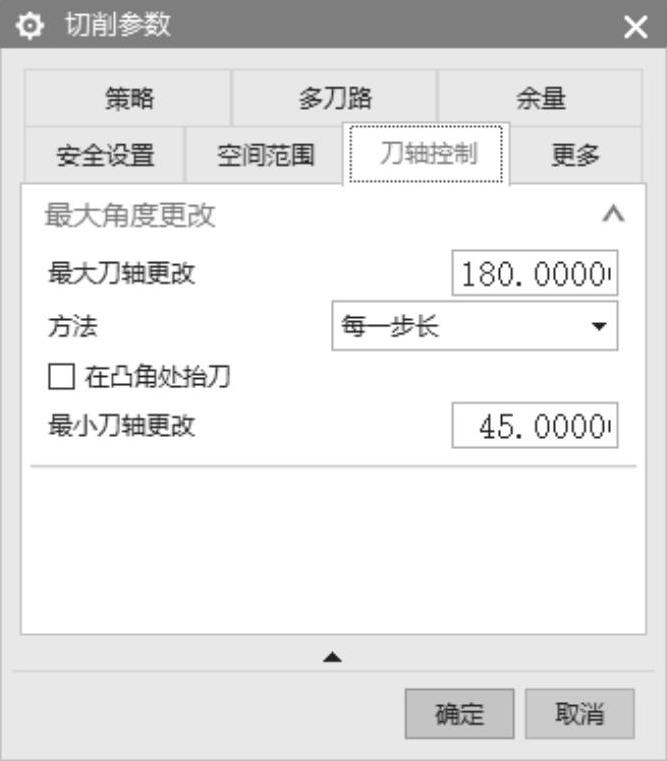

2)【刀轴控制】选项卡:【最大刀轴更改】为“180.0000”,其他接受默认设置,如图9-33所示。

图9-32 【策略】选项卡

图9-33 【刀轴控制】选项卡

3)单击【确定】按钮,完成切削参数设置,返回【可变轮廓铣】对话框。

7.设置非切削参数

单击【刀轨设置】选项组中的【非切削移动】按钮 ,弹出【非切削移动】对话框。

,弹出【非切削移动】对话框。

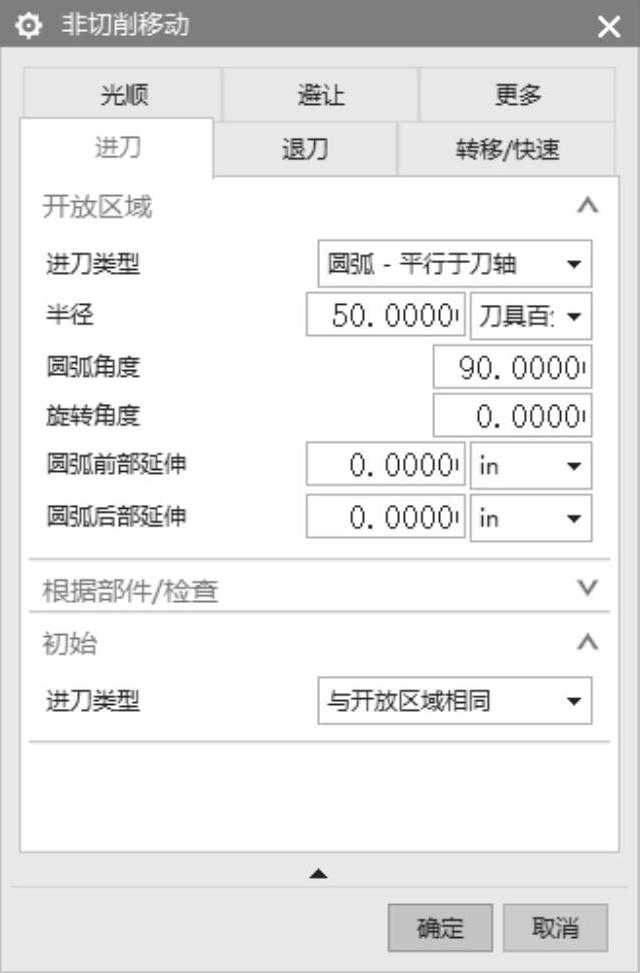

1)【进刀】选项卡:在【开放区域】选项组中,设【进刀类型】为“圆弧-平行于刀轴”,其他参数如图9-34所示。

2)【退刀】选项卡:在【退刀】选项组中的【退刀类型】下拉列表框中选择“与进刀相同”,如图9-35所示。

图9-34 【进刀】选项卡

图9-35 【退刀】选项卡

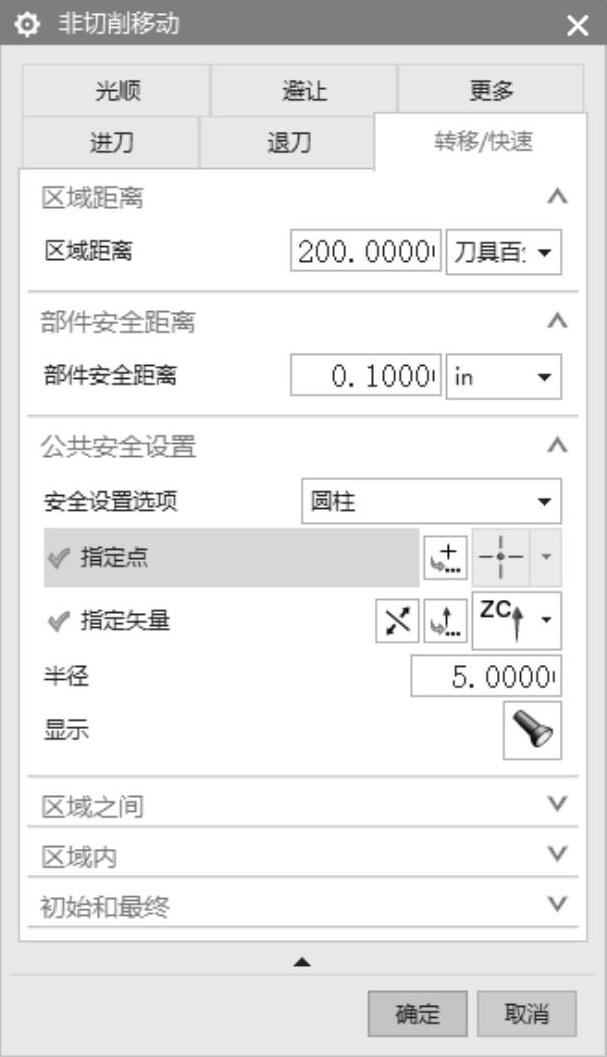

3)【转移/快速】选项卡:【公共安全设置】选项组的【安全设置选项】为“圆柱”,【指定点】为(0,0,0),【指定矢量】为“ZC”,其他参数设置,如图9-36所示。

图9-36 【转移/快速】选项卡

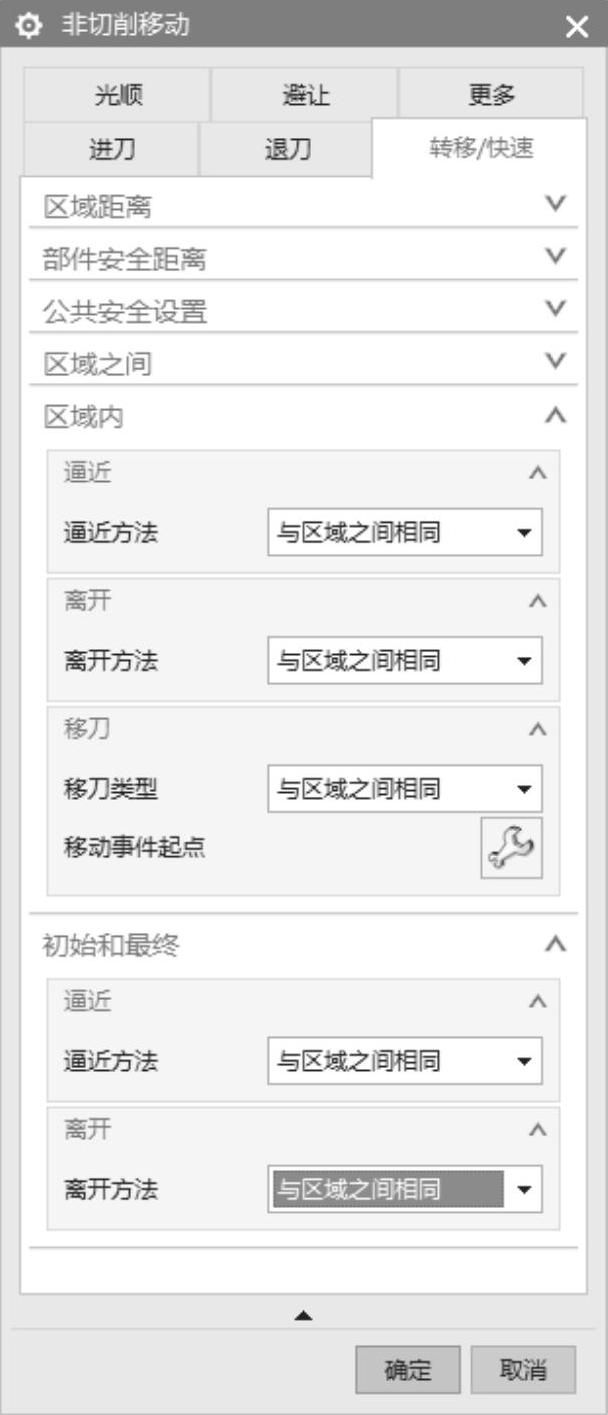

①在【区域之间】设置“逼近”“离开”“移刀”参数如图9-37所示。

②在【区域内】选项组中设置“逼近”“离开”“移刀”参数如图9-38所示。

图9-37 设置区域之间参数

图9-38 设置区域内参数

4)单击【非切削移动】对话框中的【确定】按钮,完成非切削参数设置。

8.设置进给参数

单击【刀轨设置】选项组中的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“1200.000”,【切削】速度为“100.0000”,切削为“100.0000”,单位为ipm,其他设置图9-39所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“1200.000”,【切削】速度为“100.0000”,切削为“100.0000”,单位为ipm,其他设置图9-39所示。

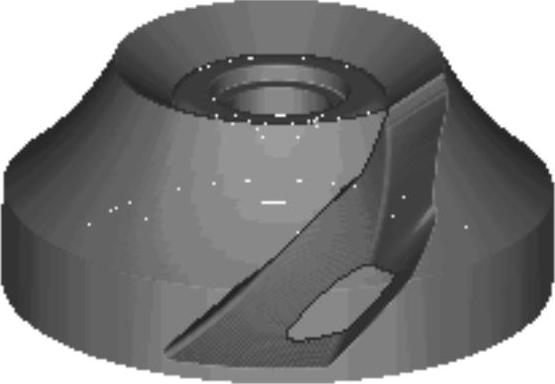

9.生成刀具路径并验证

1)在【可变轮廓铣】对话框中完成参数设置后,单击该对话框底部【操作】选项组中的【生成】按钮 ,可生成该工序的刀具路径,如图9-40所示。

,可生成该工序的刀具路径,如图9-40所示。

2)单击【可变轮廓铣】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【2D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【2D动态】选项卡,单击【播放】按钮 ,可进行2D动态刀具切削过程模拟,如图9-41所示。

,可进行2D动态刀具切削过程模拟,如图9-41所示。

3)单击【可变轮廓铣】对话框中的【确定】按钮,接受刀具路径,并关闭【可变轮廓铣】对话框。

注意加工中流道底部可能有少量的残余材料,可通过延伸切削曲面来消除。

图9-39 【进给率和速度】对话框

图9-40 刀具路径

图9-41 实体切削验证

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。