1.创建工序

1)单击【插入】选项组中的【创建工序】按钮 ,弹出【创建工序】对话框。在【类型】下拉列表框中选择“drill”,【工序子类型】选择第1行第3个图标

,弹出【创建工序】对话框。在【类型】下拉列表框中选择“drill”,【工序子类型】选择第1行第3个图标 (DRILLING),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“Z8”,【几何体】选择“WORKPIECE_CAO”,【方法】选择“DRILL_METHOD”,在【名称】文本框中输入“DRILLING_FINISH3”,如图5-52所示。

(DRILLING),【位置】选项组的【程序】选择“NC_PROGRAM”,【刀具】选择“Z8”,【几何体】选择“WORKPIECE_CAO”,【方法】选择“DRILL_METHOD”,在【名称】文本框中输入“DRILLING_FINISH3”,如图5-52所示。

2)单击【确定】按钮,弹出【钻孔】对话框,如图5-53所示。

图5-52 【创建工序】对话框

图5-53 【钻孔】对话框

2.创建加工几何

(1)选择加工点 具体步骤如下:

①在【钻孔】对话框中单击【几何体】选项组的【指定孔】选项后的【选择或编辑孔几何体】按钮 ,弹出【点到点几何体】对话框,如图5-54所示。

,弹出【点到点几何体】对话框,如图5-54所示。

②单击【选择】按钮,弹出选择加工位置对话框,如图5-55所示。在图形区选择图5-56所示的孔。依次单击【确定】按钮,返回【钻孔】对话框。

图5-54 【点到点几何体】对话框

图5-55 选择加工位置对话框

图5-56 选择钻孔位置

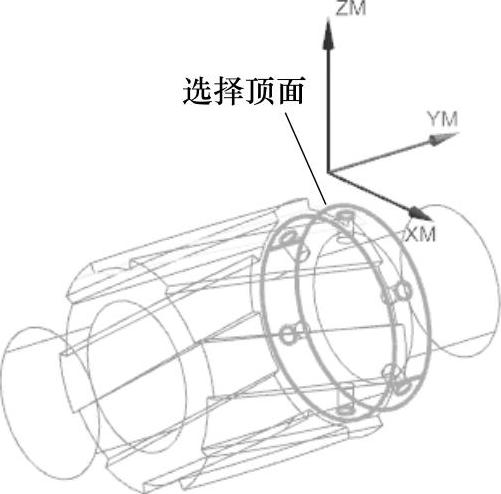

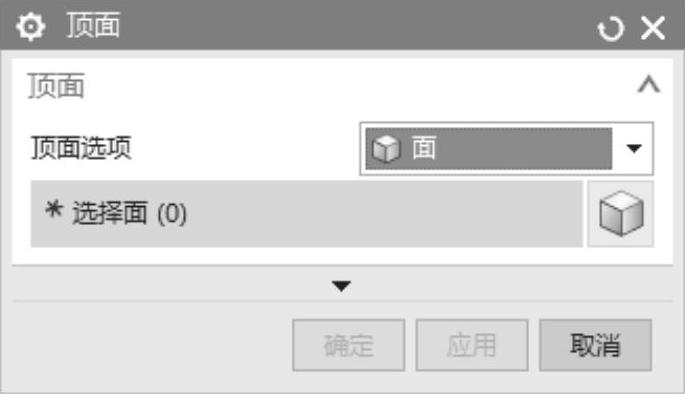

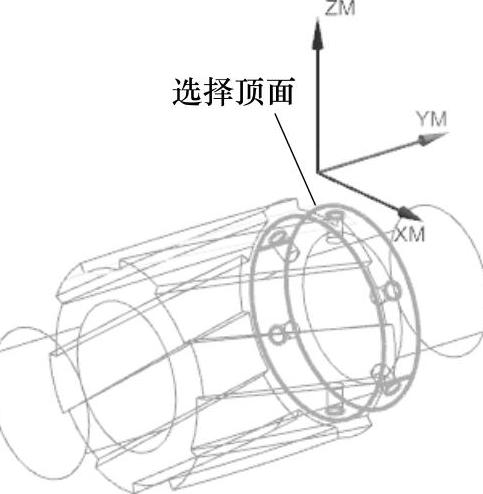

(2)指定顶面 单击【几何体】选项组的【指定顶面】选项后的【选择或编辑定面几何体】按钮 ,弹出【顶面】对话框,如图5-57所示。选择图5-58所示的平面作为顶面。单击【确定】按钮,返回工序对话框。

,弹出【顶面】对话框,如图5-57所示。选择图5-58所示的平面作为顶面。单击【确定】按钮,返回工序对话框。

图5-57 【顶面】对话框

图5-58 选择顶面

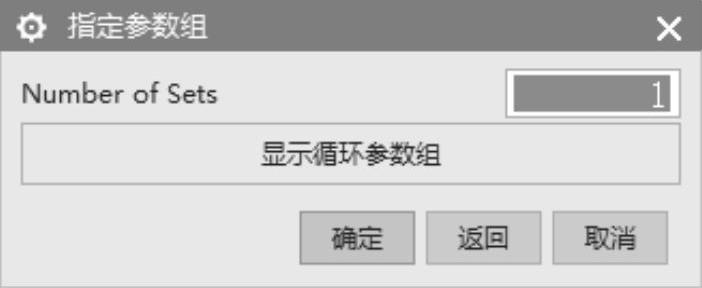

3.选择循环类型和循环参数

1)在【循环类型】选项组的【循环】下拉列表框中选择“标准钻”,弹出【指定参数组】对话框,在【Number of Sets】文本框中输入“1”,如图5-59所示。然后单击【确定】按钮。

图5-59 【指定参数组】对话框

(https://www.xing528.com)

(https://www.xing528.com)

图5-60 【Cycle参数】对话框

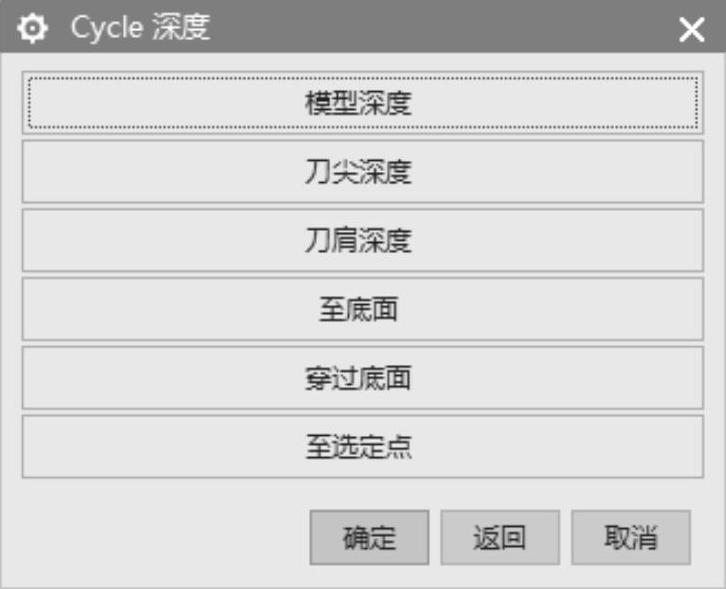

2)系统弹出如图5-60所示的【Cycle参数】对话框,单击【Depth-模型深度】按钮,弹出【Cycle深度】对话框,单击【模型深度】按钮,如图5-61所示。单击【确定】按钮返回。

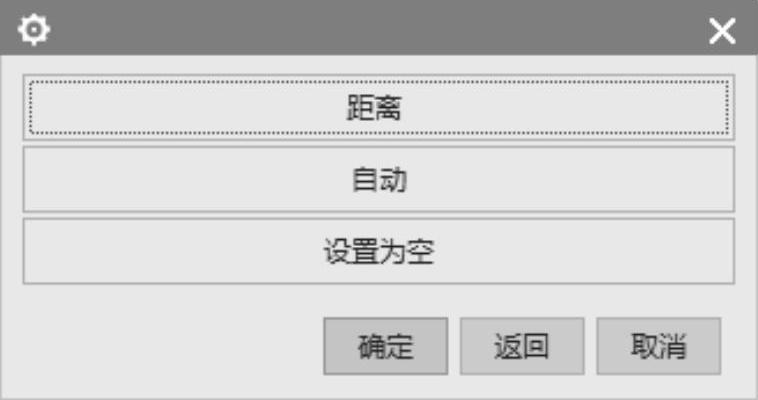

3)单击【Rtrcto-无】按钮,弹出图5-62所示的对话框,单击【自动】按钮,然后单击【确定】按钮,返回【钻孔】对话框。

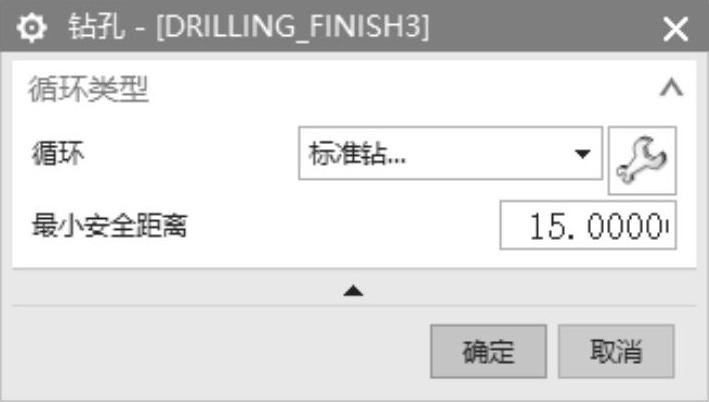

4)在【循环类型】选项组中的【最小安全距离】文本框中输入“15.0000”,如图5-63所示。

图5-61 【Cycle深度】对话框

图5-62 指定退刀距离

图5-63 设置最小安全距离

注意“退刀距离”是指部件表面沿刀轴方向到退刀点的距离,“自动”系统自动确定退刀距离。

注意“最小安全距离”定义了每个工序安全点。通常,在该点处刀具运动从“快速进给率”或“进刀进给率”变为“切削进给率”。

4.设置深度偏置

在【深度偏置】选项组中设置【通孔安全距离】为“1.5”,【盲孔余量】为“0”。

5.设置进给参数

单击【刀轨设置】选项组的【进给率和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴速度】为“300.0000”,【切削】速度为“50.0000”,单位为“mm/min(mmpm)”,其他参数设置,如图5-64所示。

,弹出【进给率和速度】对话框。设置【主轴速度】为“300.0000”,【切削】速度为“50.0000”,单位为“mm/min(mmpm)”,其他参数设置,如图5-64所示。

6.生成刀具路径并验证

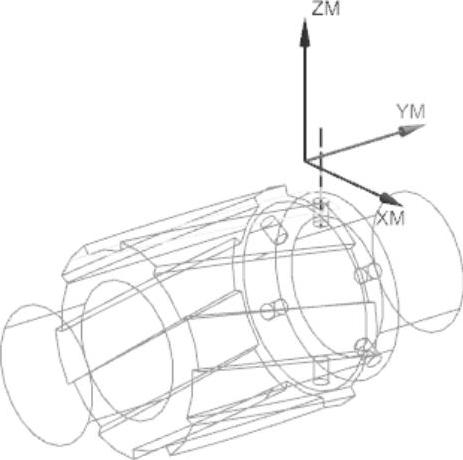

1)在【钻孔】对话框中完成参数设置后,单击该对话框底部【操作】选项组的【生成】按钮 ,可在工序对话框下生成刀具路径,如图5-65所示。

,可在工序对话框下生成刀具路径,如图5-65所示。

2)单击【钻孔】对话框底部【操作】选项组中的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【2D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【2D动态】选项卡,单击【播放】按钮 ,可进行2D动态刀具切削过程模拟,如图5-66所示。

,可进行2D动态刀具切削过程模拟,如图5-66所示。

3)单击【确定】按钮,返回【钻孔】对话框,然后单击【确定】按钮,完成孔加工工序。

图5-64 【进给率和速度】对话框

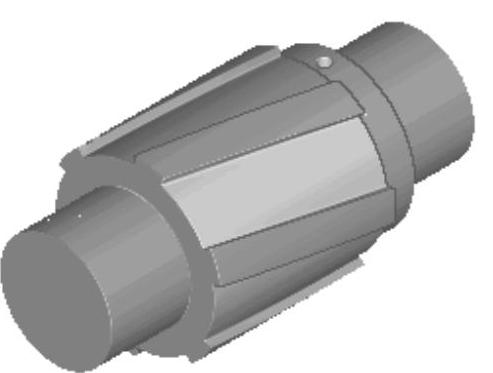

图5-65 生成刀具路径

图5-66 实体切削验证

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。