1.复制工序

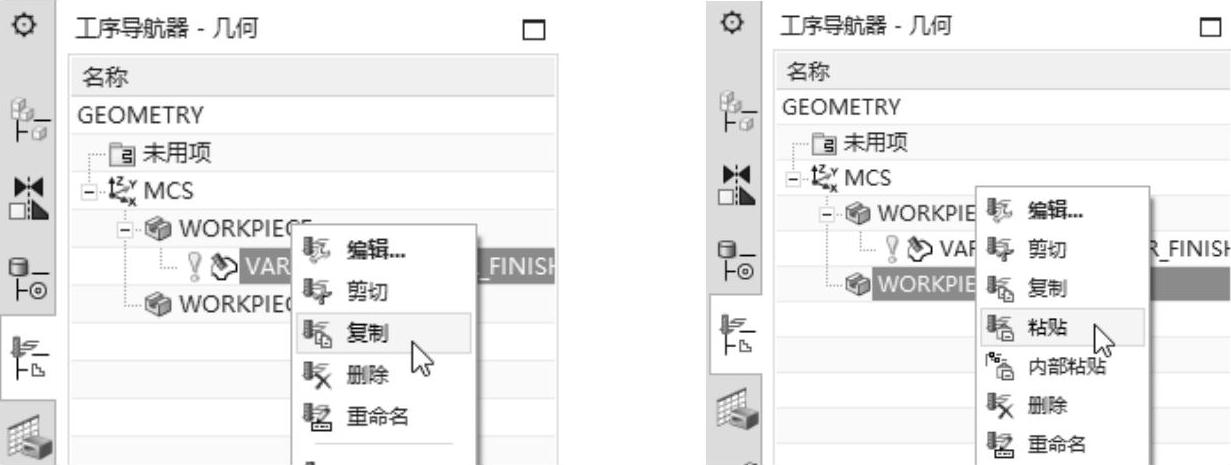

1)在【工序导航器】中选中“VARIABLE_CONTOUR_FINISH1”工序,单击鼠标右键,在弹出的快捷菜单中选择【复制】命令,然后再次单击鼠标右键,在快捷菜单中选择【粘贴】命令,如图5-37所示。

图5-37 复制工序

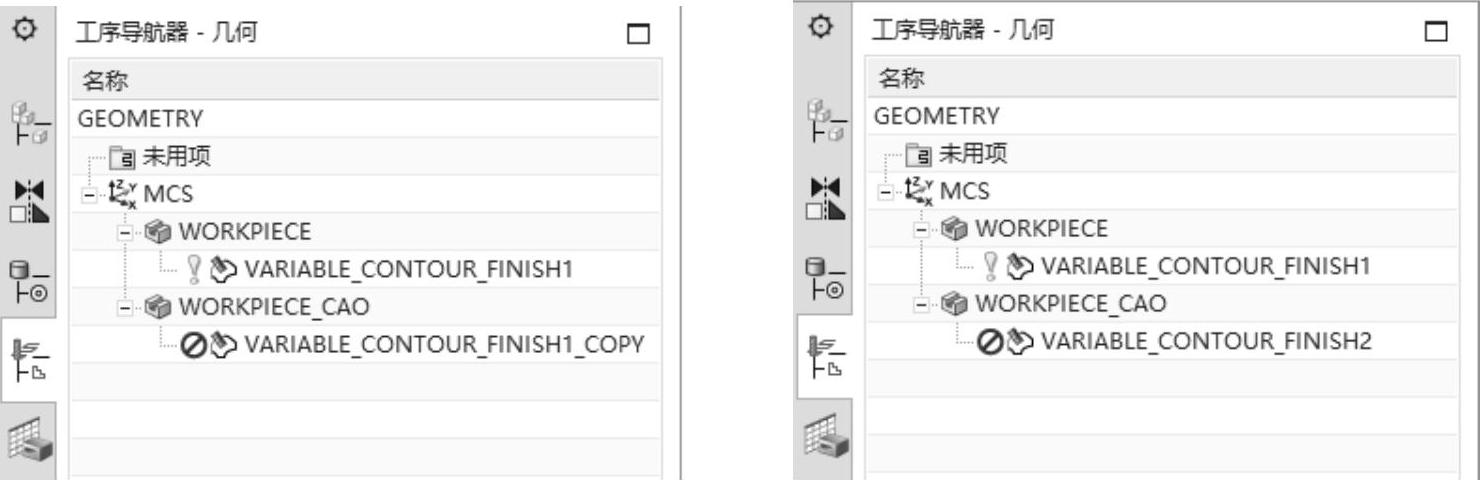

2)双击“VARIABLE_CONTOURFINISH1_COPY”,然后将其重新命名为“VARIABLE_CONTOUR_FINISH2”,如图5-38所示。

图5-38 重命名工序

2.更改切削区域

在【几何体】组框中单击【指定或编辑切削区域几何体】按钮 ,弹出【切削区域】对话框,依次选择图层30中的曲面作为切削区域,如图5-39所示,单击【确定】按钮,返回【工序】对话框。

,弹出【切削区域】对话框,依次选择图层30中的曲面作为切削区域,如图5-39所示,单击【确定】按钮,返回【工序】对话框。

图5-39 选择切削区域

3.更改驱动参数

1)在【可变轮廓铣】对话框中,在【驱动方法】选项组中的【方法】下拉列表框中选取“曲面”,系统弹出【曲面区域驱动方法】对话框,如图5-40所示。

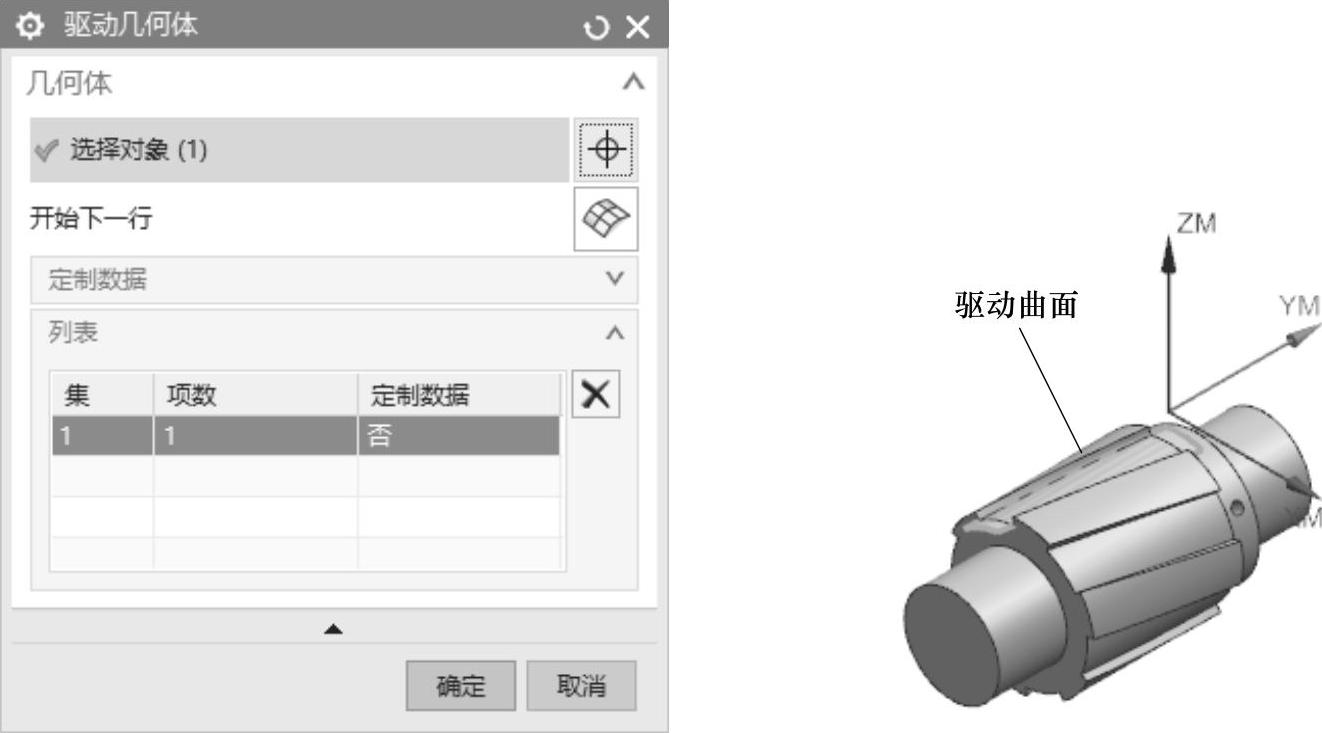

2)在【驱动几何体】选项组中,单击【指定驱动几何体】选项后的【选择或编辑驱动几何体】按钮 ,弹出【驱动几何体】对话框,删除原有的驱动曲面后,选择图层30中的如图5-41所示的曲面。单击【确定】按钮,返回【曲面区域驱动方法】对话框。

,弹出【驱动几何体】对话框,删除原有的驱动曲面后,选择图层30中的如图5-41所示的曲面。单击【确定】按钮,返回【曲面区域驱动方法】对话框。

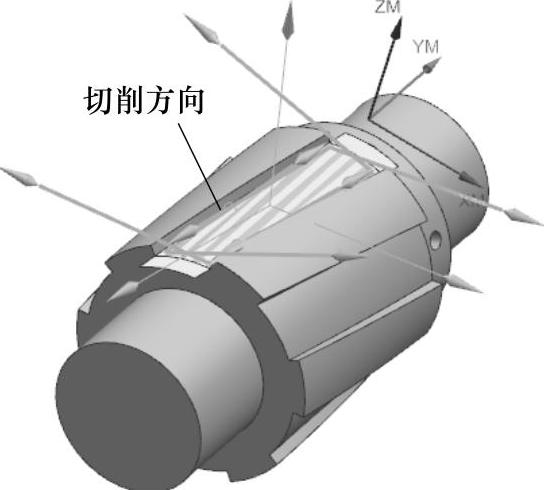

3)在【驱动几何体】选项组中单击【切削方向】按钮 ,弹出【切削方向确认】对话框,选择图5-42所示箭头所指定方向为切削方向,然后单击【确定】按钮,返回【曲面区域驱动方法】对话框。

,弹出【切削方向确认】对话框,选择图5-42所示箭头所指定方向为切削方向,然后单击【确定】按钮,返回【曲面区域驱动方法】对话框。

图5-40 【曲面区域驱动方法】对话框

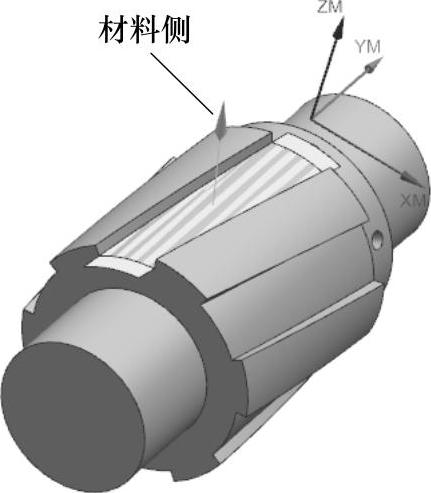

4)在【驱动几何体】选项组中单击【材料反向】按钮 ,确认材料侧方向如图5-43所示。

,确认材料侧方向如图5-43所示。

5)在【驱动设置】选项组中选择【切削模式】为“往复”,【步距】为“残余高度”,并输入【最大残余高度】为“0.0050”,如图5-44所示。

图5-41 选择驱动曲面(https://www.xing528.com)

图5-42 选择切削方向

图5-43 设置材料侧方向

图5-44 驱动参数设置

6)单击【曲面区域驱动方法】对话框中的【确定】按钮,完成驱动方法设置,返回【可变轮廓铣】对话框。

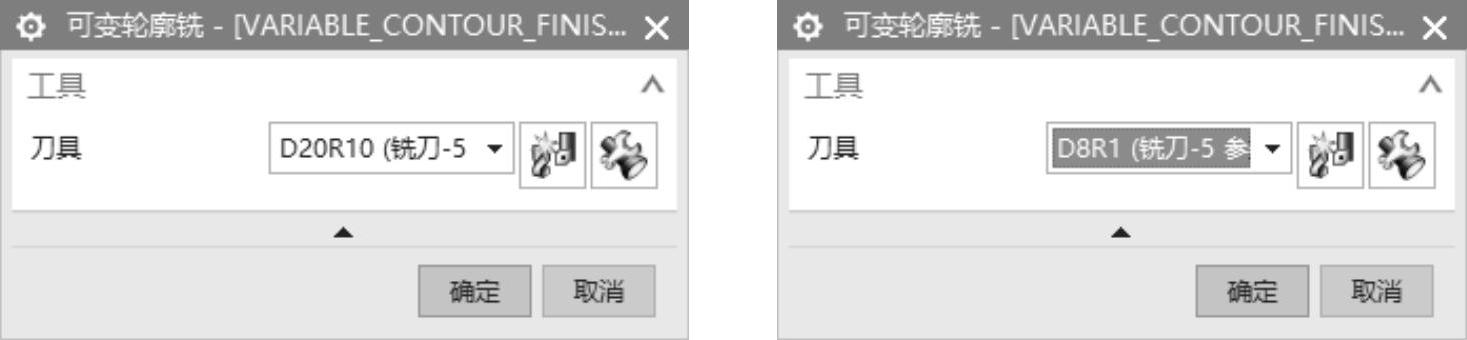

4.更改刀具

在【可变轮廓铣】对话框中【工具】选项组中选择【刀具】为“D8R1”,如图5-45所示。

图5-45 更改刀具

5.设置进给参数

单击【刀轨设置】选项组的【进给和速度】按钮 ,弹出【进给率和速度】对话框。设置【主轴转速】为1200.0000r/min(图中rpm),切削速度为“800.0000”,单位为“mm/min(mmpm)”,其他接受默认设置,如图5-46所示。

,弹出【进给率和速度】对话框。设置【主轴转速】为1200.0000r/min(图中rpm),切削速度为“800.0000”,单位为“mm/min(mmpm)”,其他接受默认设置,如图5-46所示。

图5-46【进给率和速度】对话框

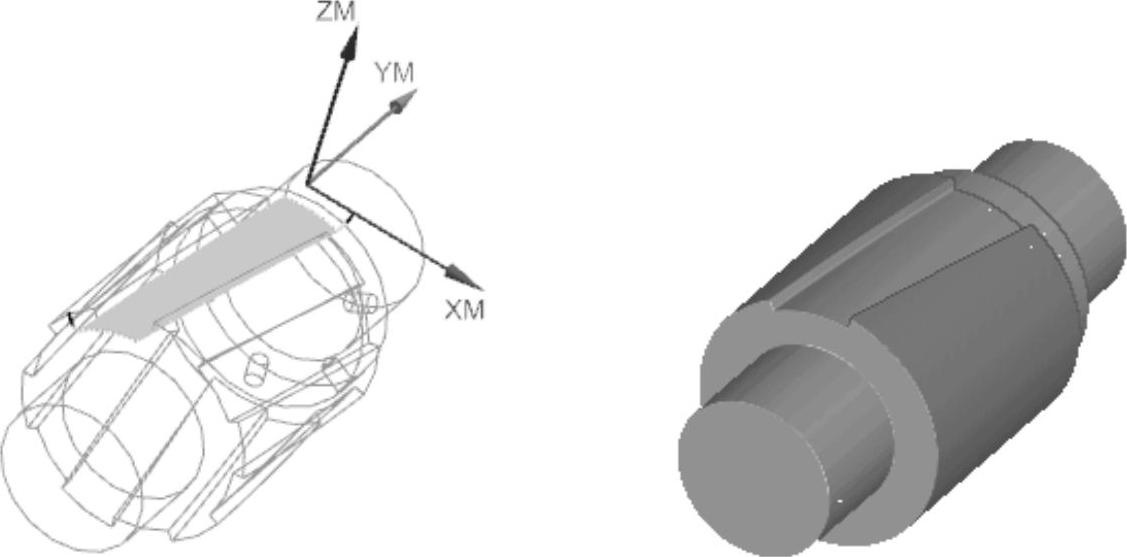

6.生成刀具路径并验证

1)在【可变轮廓铣】对话框中完成参数设置后,单击该对话框底部【操作】选项组的【生成】按钮 ,可生成该工序的刀具路径。然后单击【可变轮廓铣】对话框底部【操作】选项组的【确认】按钮

,可生成该工序的刀具路径。然后单击【可变轮廓铣】对话框底部【操作】选项组的【确认】按钮 ,弹出【刀轨可视化】对话框,然后选择【2D动态】选项卡,单击【播放】按钮

,弹出【刀轨可视化】对话框,然后选择【2D动态】选项卡,单击【播放】按钮 ,可进行2D动态刀具切削过程模拟,如图5-47所示。

,可进行2D动态刀具切削过程模拟,如图5-47所示。

图5-47 刀具路径和实体切削验证

2)单击【可变轮廓铣】对话框中的【确定】按钮,接受刀具路径,并关闭【可变轮廓铣】对话框。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。