创建几何是在零件上定义要加工的几何对象和指定零件在机床上的加工方位,包括定义加工坐标系、部件、工件、边界和切削区域等。创建几何所建立的几何对象可指定为相关操作的加工对象。

1.【创建几何体】对话框

单击【主页】选项卡上【插入】组中的【创建几何体】按钮 ,或打开【插入】菜单,单击【几何体】命令,系统弹出【创建几何体】对话框,如图3-9所示。

,或打开【插入】菜单,单击【几何体】命令,系统弹出【创建几何体】对话框,如图3-9所示。

图3-9 【创建几何体】对话框

【创建几何体】对话框中选项含义如下:

①【类型】:根据加工类型,在【类型】下拉列表框中选择合适的操作模板类型。【类型】下拉列表中的操作模板类型就是UGNX加工环境中“要创建的CAM设置”所指定的操作模板类型。

②【几何体子类型】:在【几何体子类型】中选择合适的几何模板,不同类型的操作模板所包含的几何模板不同,包括“加工坐标系”“铣削几何”“铣削边界”“铣削区域”等。

③【位置】:在【位置】选项组中的【几何体】下拉列表框中选择几何父级组,该下拉列表框中显示的是几何视图中当前已经存在的节点,它们都可以作为新节点的父节点。

④【名称】:在【名称】文本框中输入新建几何的名称。

2.创建加工坐标系

在UGNX10.0加工环境下,可以使用5种坐标系,分别为“绝对坐标系ACS(Absolute Coordinate System)”“工作坐标系WCS(Work Coordinate System)”“加工坐标系MCS(Machine Coordinate System)”“参考坐标系RCS(Reference Coordinate System)”和“已存坐标系SCS(Saved Coordinate System)”。

加工坐标系是所有后续刀具路径各坐标点的基准位置。在刀具路径中,所有位置点的坐标值与加工坐标系关联,如果移动加工坐标系,则重新确定后续刀具路径输出坐标点的基准位置。加工坐标系的坐标轴用XM、YM、ZM表示,并且在图形区MCS坐标轴长度要比WCS的长。另外,如果未指定刀轴矢量方向,则MCS的ZM轴是默认的刀轴方向,特别是对于固定轴加工。

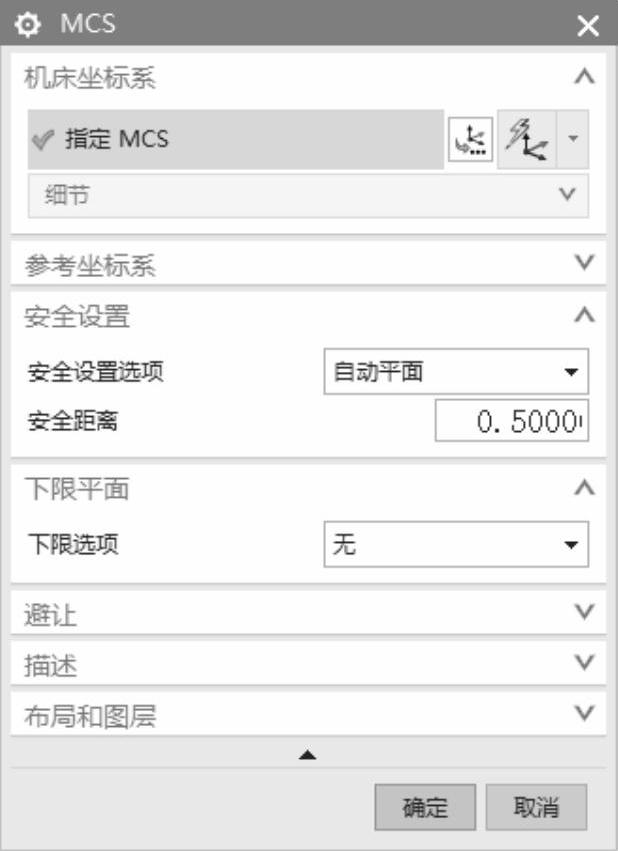

单击【创建几何体】对话框中【几何体子类型】中的【MCS】图标 ,然后单击【确定】按钮,弹出【MCS】对话框,如图3-10所示。

,然后单击【确定】按钮,弹出【MCS】对话框,如图3-10所示。

【MCS】对话框中相关选项含义如下:

(1)【机床坐标系】选项组 单击【机床坐标系】选项组中【CSYS对话框】按钮 ,弹出【CSYS】对话框。利用【坐标构造器】对话框,用户可调整机床坐标系MCS的位置和方向。

,弹出【CSYS】对话框。利用【坐标构造器】对话框,用户可调整机床坐标系MCS的位置和方向。

(2)【参考坐标系】选项组 当加工区域从零件的一部分转移到另一部分时,系统将使用参考坐标系重新定位未建模几何参数(起刀点、返回点、刀轴矢量、安全平面),这样可以减少参数的重新指定。参考坐标系的坐标轴用XR、YR、ZR表示。系统在进行参数初始化时,参考坐标系定位在绝对坐标系上。

图3-10 【MCS】对话框

勾选【链接RCS到MCS】复选框,则RCS与MCS处于相同的位置和方向,用户也可以利用【坐标构造器】对话框指定参考坐标系。

(3)【安全设置】选项组 在【安全设置】选项组设置安全平面位置,安全平面用于定义刀具从一个刀具点退刀运动到下一个切削点的高度。【安全设置选项】下拉列表框包括以下4个选项:

①【使用继承的】:继承先前的安全平面作为当前操作的安全平面。

②【无】:不进行安全设置。

③【自动平面】:在【安全设置】选项组的【安全设置选项】下拉列表框中选择【自动平面】,并在【安全距离】文本框中输入数值以确定安全距离,此时系统将自动找到毛坯几何体Z方向上的最上端的位置,然后用偏置所设定的安全距离所确定的平面作为当前操作的安全平面。

④【平面】:在【安全设置】选项组中的【安全设置选项】下拉列表框中选择“平面”,单击【选择安全平面】按钮 ,利用弹出的【平面构造器】对话框选择一个平面,并在【偏置】文本框中输入距离值,用于表示安全平面的高度位置。

,利用弹出的【平面构造器】对话框选择一个平面,并在【偏置】文本框中输入距离值,用于表示安全平面的高度位置。

(注意)安全平面可以在创建操作时设置,也可以在创建几何体时设置,在创建几何体时设置安全平面可以避免创建每一个操作时都设置安全平面。

(4)【下限平面】选项组 下限平面用于指定刀具最低达到的范围,包括以下2个选项:

①【无】:不定义下限平面。

②【平面】:单击【指定下限平面】按钮 ,弹出【平面构造器】对话框,利用该对话框可选择或创建一个平面作为下限平面,系统以虚线三角形在图形区显示。

,弹出【平面构造器】对话框,利用该对话框可选择或创建一个平面作为下限平面,系统以虚线三角形在图形区显示。

图3-11 【工件】对话框(https://www.xing528.com)

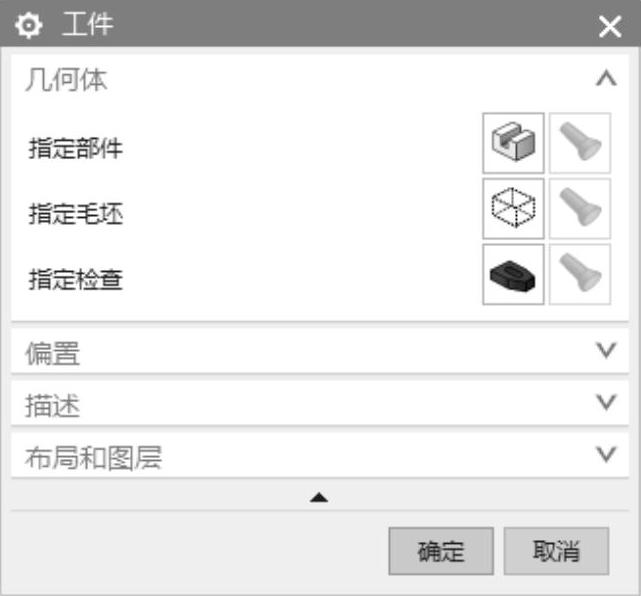

3.创建铣削几何

单击【创建几何体】对话框中【几何体子类型】的【WORKPIECE】图标 或【MILLGEOM】图标

或【MILLGEOM】图标 ,然后单击【确定】按钮,弹出【工件】对话框,如图3-11所示。

,然后单击【确定】按钮,弹出【工件】对话框,如图3-11所示。

利用【工件】对话框,可定义可变轴曲面轮廓铣中要加工的轮廓表面。常用的铣削几何包括部件几何、毛坯几何和检查几何3种,下面分别加以介绍:

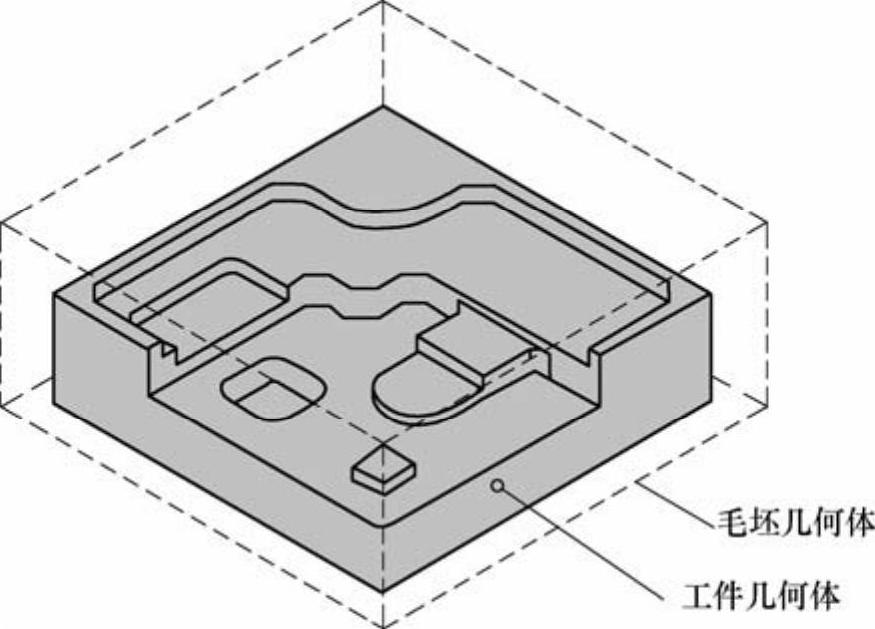

(1)部件几何 部件几何用于表示被加工零件的几何形状,是系统计算刀轨的重要依据,它控制刀具运动范围,如图3-12所示。

在【工件】对话框中单击【几何体】选项组【指定部件】选项后的【选择或编辑部件几何体】按钮 ,弹出【部件几何体】对话框,如图3-13所示。利用该对话框可在图形区选择需要加工的零件。

,弹出【部件几何体】对话框,如图3-13所示。利用该对话框可在图形区选择需要加工的零件。

图3-12 工件几何和毛坯几何

图3-13 【部件几何体】对话框

(2)毛坯几何 毛坯几何用于表示被加工零件毛坯的几何形状,是系统计算刀轨的重要依据,如图3-12所示。

在【工件】对话框中,单击【几何体】选项组【指定毛坯】选项后的【选择或编辑毛坯几何体】按钮 ,弹出【毛坯几何体】对话框,如图3-14所示。在【类型】下拉列表框中选择合适毛坯方式,然后可在图形区选择需要加工零件的毛坯,单击【确定】按钮,返回【工件】对话框,完成毛坯几何的创建,如图3-14所示。

,弹出【毛坯几何体】对话框,如图3-14所示。在【类型】下拉列表框中选择合适毛坯方式,然后可在图形区选择需要加工零件的毛坯,单击【确定】按钮,返回【工件】对话框,完成毛坯几何的创建,如图3-14所示。

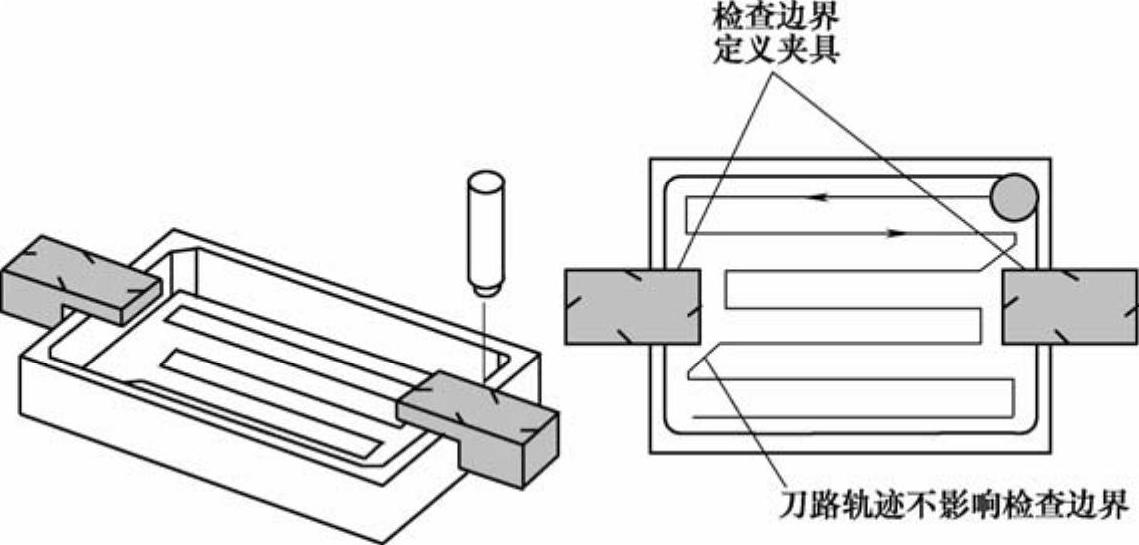

(3)检查几何 检查几何用于指定不允许刀具切削的部位,比如夹具零件,如图3-15所示。单击【几何体】选项组【指定检查】选项后的【选择或编辑检查几何体】按钮 ,在弹出的【检查几何体】对话框选择加工零件的检查几何体,单击【确定】按钮,完成检查几何的创建,如图3-16所示。

,在弹出的【检查几何体】对话框选择加工零件的检查几何体,单击【确定】按钮,完成检查几何的创建,如图3-16所示。

图3-14 【毛坯几何体】对话框

图3-15 检查几何示意图

图3-16 【检查几何体】对话框

4.创建铣削区域

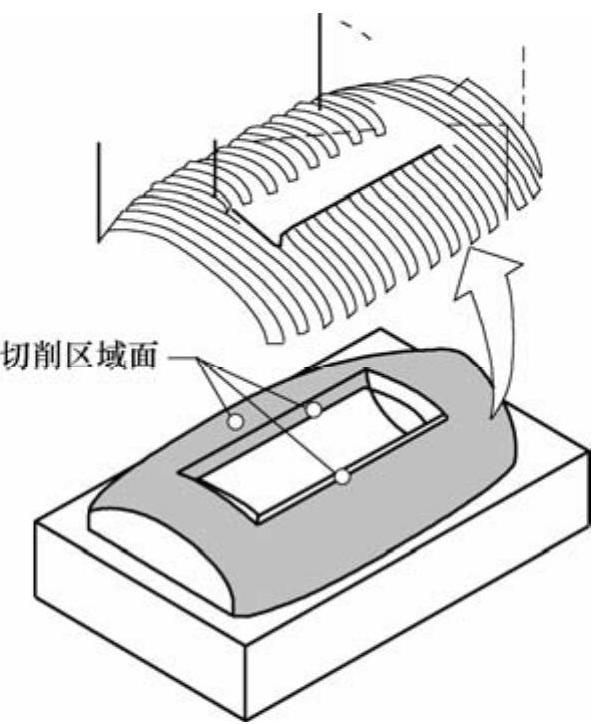

铣削区域是通过选择表面、片体或者曲面区域定义切削的区域,常用于创建固定轴铣或变轴铣操作中,如图3-17所示。

单击【创建几何体】对话框中的【MILLAREA】图标 ,然后单击【确定】按钮,弹出【铣削区域】对话框,如图3-18所示。

,然后单击【确定】按钮,弹出【铣削区域】对话框,如图3-18所示。

图3-17 铣削区域示意图

图3-18 【铣削区域】对话框

【铣削区域】对话框中的内容与上一节【铣削几何】基本相同,不同的图标有【切削区域】 和【壁】

和【壁】 ,下面分别加以介绍:

,下面分别加以介绍:

(1)切削区域 单击【几何体】选项组的【指定切削区域】选项后的【选择或编辑切削区域】按钮 ,弹出【切削区域】对话框。在对话框中用户可选择表面、片体或者曲面区域定义切削区域。

,弹出【切削区域】对话框。在对话框中用户可选择表面、片体或者曲面区域定义切削区域。

在选择切削区域时,可不必讲究区域各部分选择的顺序,但切削区域中的每个部分必须包含在已选择的零件几何中。例如:如果在切削区域中选择了一个面,则这个面应在部件几何中已选择,或者这个面应是部件几何中选择的体;如果切削区域中选择一个片体,则零件几何中也必须选择同样的片体;如果未选择切削区域,系统把已定义的整个部件几何作为切削区域,换句话说,系统将用零件的轮廓作为切削区域,实际上并没有指定真正的切削区域。

(2)壁 单击【几何体】选项组的【指定壁】选项后的【选择或编辑壁】按钮 ,弹出【壁几何体】对话框,在对话框中用户可以选择表面、片体或者曲面区域定义切削的区域。壁用于变轴铣来限制刀轴的方向。

,弹出【壁几何体】对话框,在对话框中用户可以选择表面、片体或者曲面区域定义切削的区域。壁用于变轴铣来限制刀轴的方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。