可用系统变量读取和写入CNC内部的数据,如刀具偏置量和当前位置等。系统变量对编写自动化程序和通用程序十分重要。

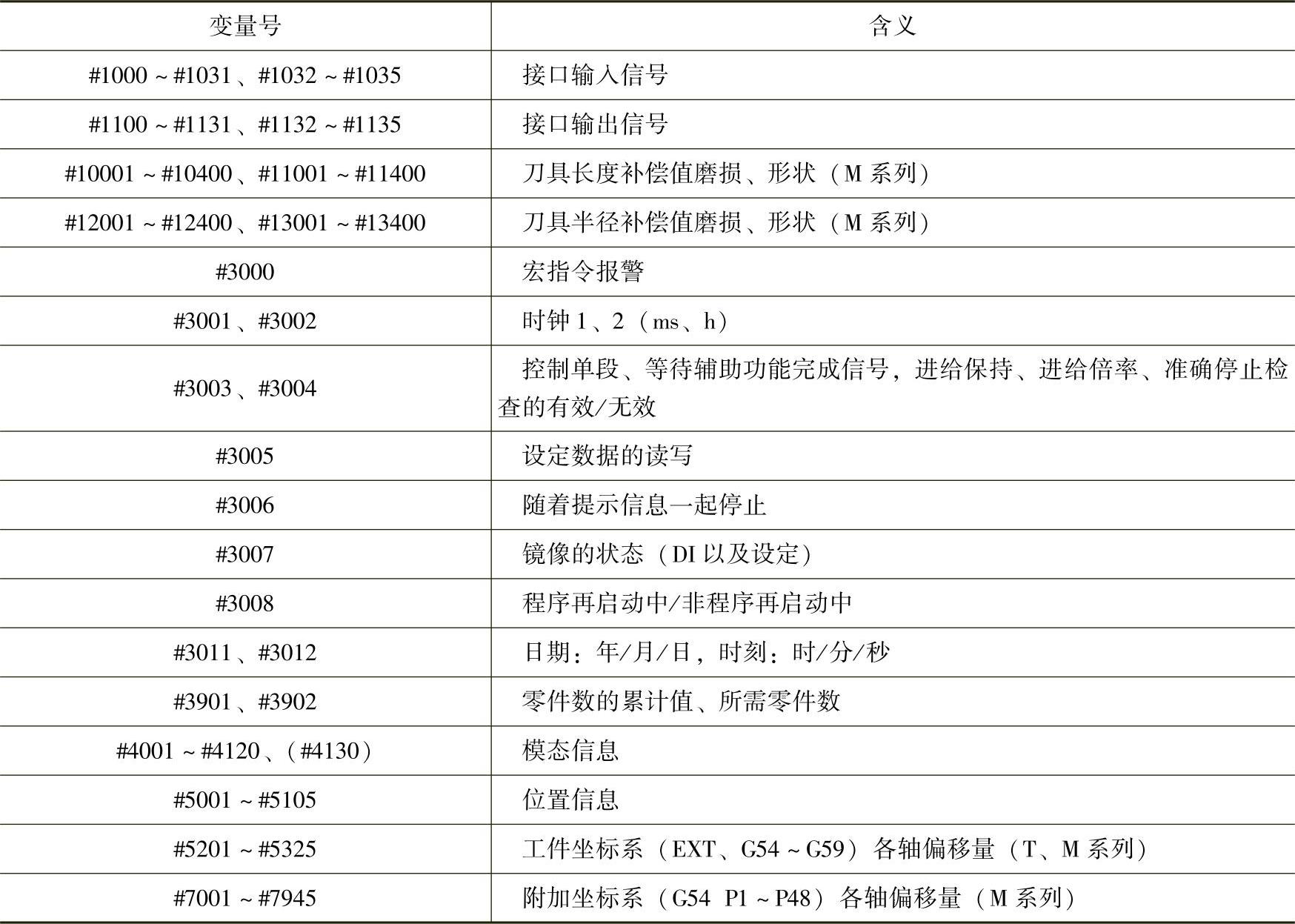

FANUC 0i-MC/MD系列系统变量种类繁多,在此只介绍其中的一部分。FANUC 0i-MC/MD系统变量见表5-1。

表5-1 FANUC 0i-MC/MD系统变量

1.刀具补偿值(属性:R/W)

FANUC 0i-MD面板刀具补偿存储器的系统变量(参数No.6000#3=1)见表5-2。

表5-2 FANUC 0i-MD面板刀具补偿存储器的系统变量

用系统变量可以读取、写入刀具补偿值。共有3种方法可以修改刀具补偿值等信息:

①通过MDI面板直接填入,比如把“-123.456”直接填入M系列001番号的形状(H)里。

②通过G10指令设定,设定的值并非都是定值,也可以是变量。如“G90 G10 L10 P1 R-123.456;”,则为定值;如“G90 G10 L10 P1 R#5;”,则为变量。

③把值写入系统变量,“#10001=-123.456;”或“#10001=#5;”。

除了可以把数值写入系统变量来改变这些系统变量的数据之外,还可以利用系统变量来读取这些番号中的数据。如在M系列中编写:

“#27=#12001;”把001番号形状(D)中的数据赋值给变量#27。

“#31=#11005;”把005番号磨损(H)中的数据赋值给变量#31。

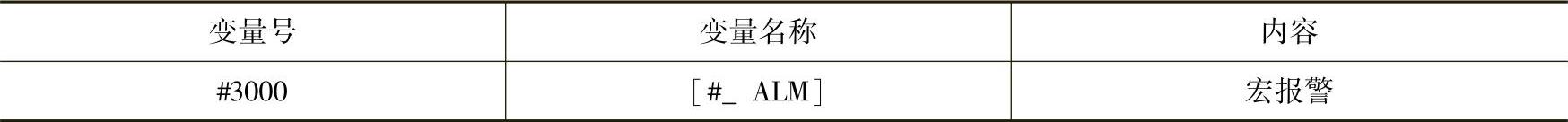

2.报警#3000(属性:W)

当在宏指令中检测出错误时,即可使装置进入报警状态。另外,可以在表达式后用控制出和控制入将26个字符以内的报警信息括起来后予以指定。没有指定报警内容时的报警信息成为宏报警。

参数MCA(No.6008#1)=0时

#3000=n(ALARM MESSAGE);(n:0~200)

将3000与变量#3000的值相加的报警号和报警信息一起在界面上显示出来。

例如,“#3000=8(DAO JING WU ZHI);”(刀具直径未赋值)

→报警界面上显示出“3008 DAO JING WU ZHI(刀径无值)”。

参数MCA(No.6008#1)=1时

#3000=n(ALARM MESSAGE);(n:0~4095)

继MC后,界面上显示出#3000报警号和报警信息。

例如:#3000=16(ALARM MESSAGE);

→报警界面上显示出“MC0016 ALARM MESSAGE”。

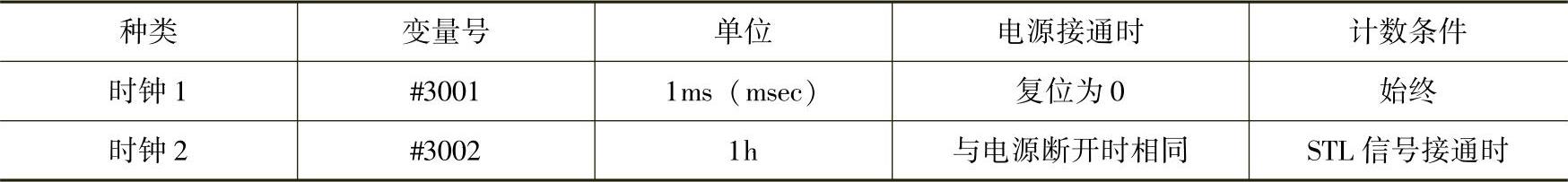

3.时钟#3001、#3002(属性:R/W)

通过读取用于时钟的系统变量#3001、#3002的值,即可通知时钟的时刻。将值代入时钟变量中,即可预置时刻。

时钟的精度为16ms。时钟1到2147483648ms时候归零。时钟2到9544.371767h时归零。

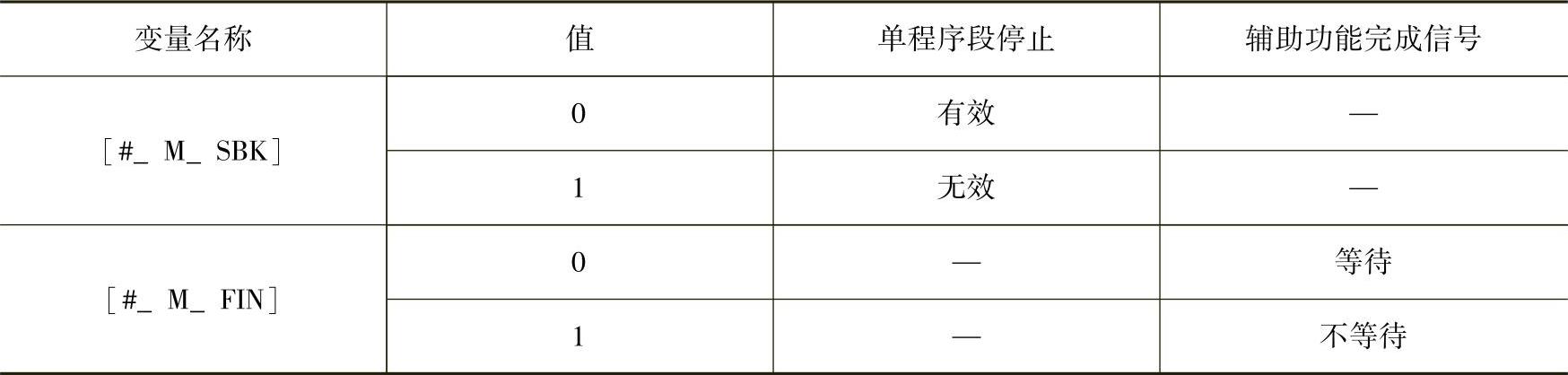

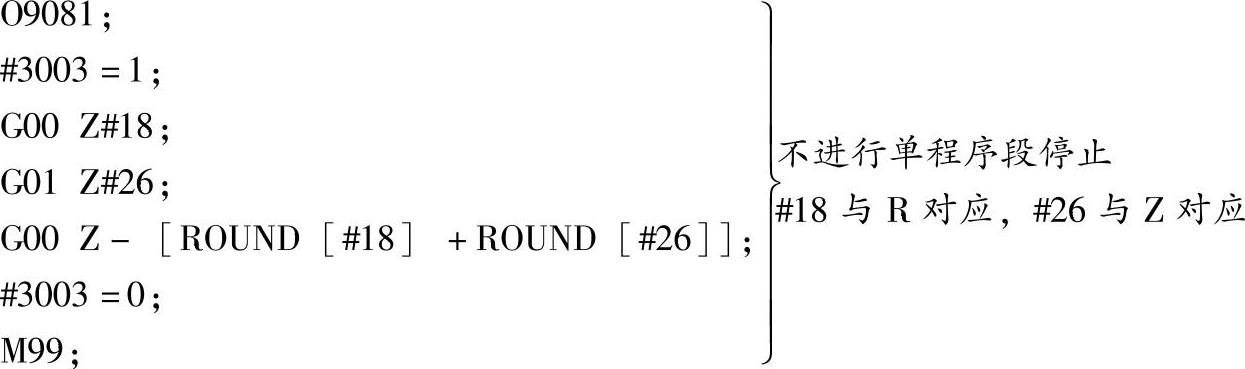

4.单程序段停止、辅助功能完成信号等待的控制#3003(属性:R/W)

将下列值代入系统变量#3003中,即可在其后的程序段中,使基于单程序段的停止无效。当程序段停止无效时,即使单程序段开关设为ON(或点亮),也不执行单程序段停止,或不等待辅助功能(M、S、T、B)的完成信号(FIN)就进入下一个程序段。在不等待完成信号时,不会发出分配完成信号(DEN)。注意不要在没有等待完成信号下就指定下一个辅助功能。

此外,通过使用下面的变量名称,还可以个别进行单程序段停止、辅助功能完成信号等待控制。

例如:G81钻孔循环(增量编程)

宏程序调用指令:G65 P9081 L重复次数;(R指R点,Z指Z点)

用户宏程序按照如下方式创建。

注:#3003通过复位被清除。

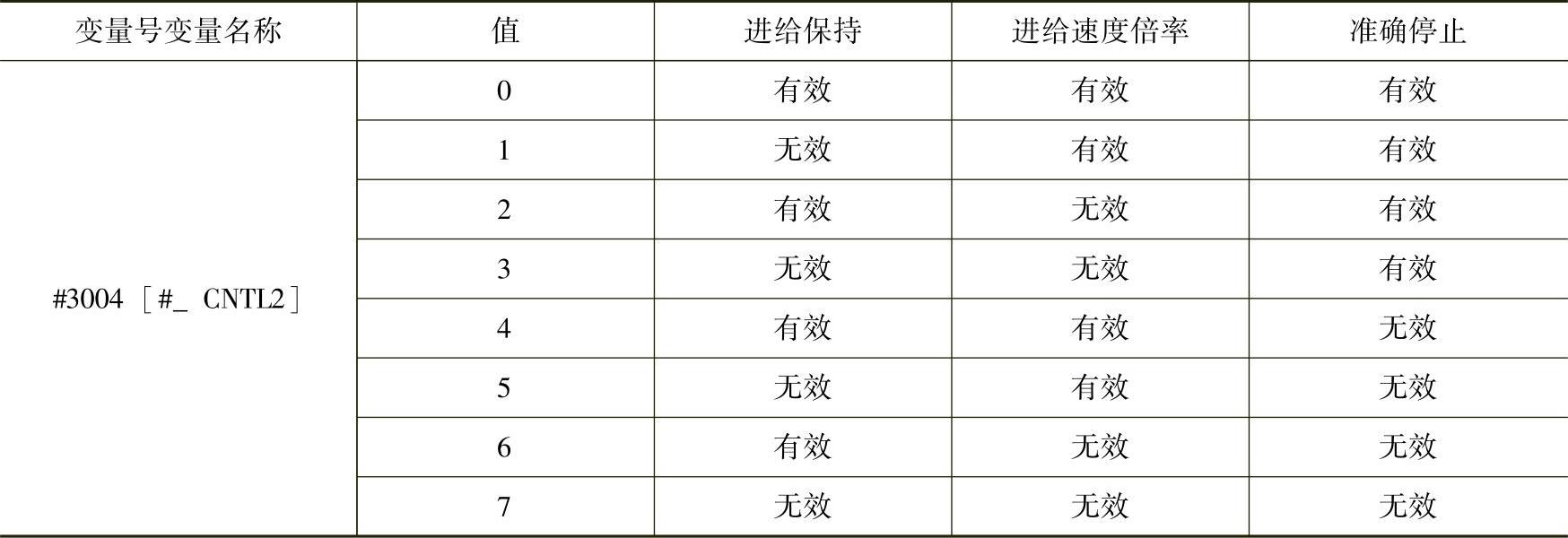

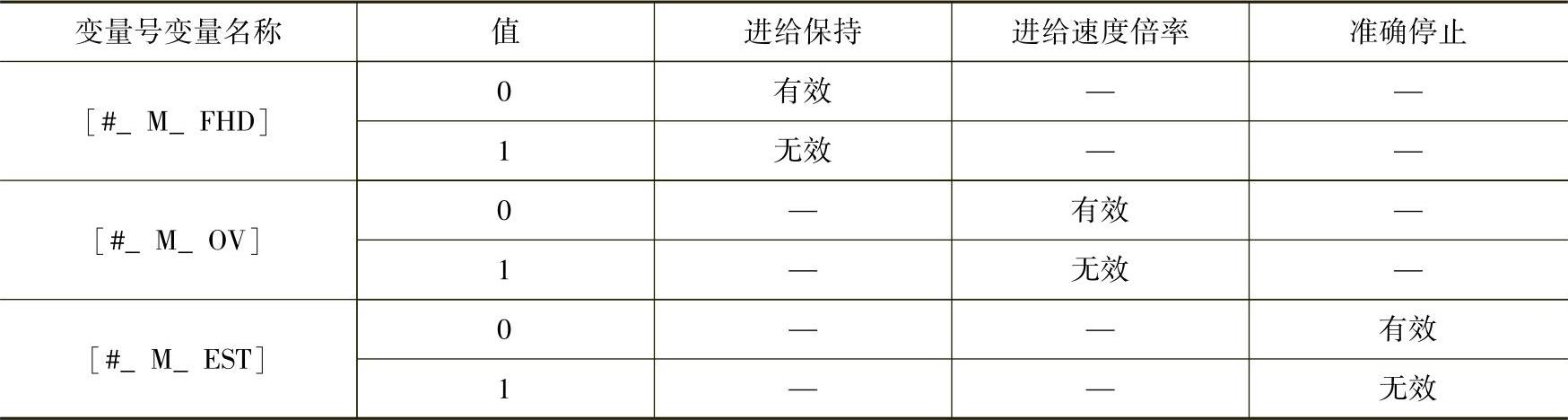

5.进给保持、进给速度倍率、准确停止检查无效#3004(属性:R/W)

通过将下列值代入系统变量#3004,即可在之后的程序段中使进给保持和进给速度倍率无效,或者不执行基于G61方式或G09指令的准确停止。

另外,通过使用下面的变量名称,还可以个别进行使进给保持、进给速度倍率、基于G61方式或G09指令的准确停止有效/无效的控制。

注:1.该系统变量是出于与以往的NC程序之间的兼容性考虑而提供的。进给保持、进给速度倍率、准确停止的控制,建议用户使用由G63、G09、G61等G代码提供的功能。

2.在执行使进给保持无效的程序段过程中按下进给保持按钮时,出现以下情况。

1)当持续按下进给保持按钮时,操作会在执行程序段后停止。但是,即使单程序段停止无效,操作也不会停止。

2)按下进给保持按钮后松手时,进给保持指示灯点亮,但是操作在最初的程序段终点有效之前不会停止。

3.#3004通过复位被清除。

4.即使在通过#3004使准确停止无效的情况下,[切削进给与定位程序段]间的本来进行准确停止的位置不会受

到影响。#3004仅可使基于[切削进给与切削进给]间的G61方式或者G09指令的准确停止暂时无效。

其实,能够看到车床T系列G32、G92、G76,加工中心M系列攻螺纹循环G74、G84等很多指令的表面现象,都是由内部的系统变量来控制的,如实际上进给倍率是否有效、进给保持是否有效、单段是否有效、辅助功能M指令信号是否等待完成等。

6.时刻#3011、#3012(属性:R)(https://www.xing528.com)

通过读取系统变量#3011、#3012,即可得知年/月/日、时/分/秒。该变量为只读变量。

例如:#101=#3001,把年/月/日信息代入#101。

想要改变年/月/日、时/分/秒时,在计时器界面上进行。

例如:2014年9月19日下午3时18分6秒,在计时器界面:

在变量#3011上输入20140919,在变量#3012上输入151806。

7.零件数的累计值和所需零件数#3901、#3902(属性:R/W)

通过运行时间和零件数显示功能,即可在界面上显示出所需零件数和已经加工的零件数。到已经加工的零件数(累计值)超过所需零件数时,系统会向机床端(PMC端)输出通知该情况的信号。

可以利用系统变量来读写零件数的累计值和所需零件数,但不能用负值。

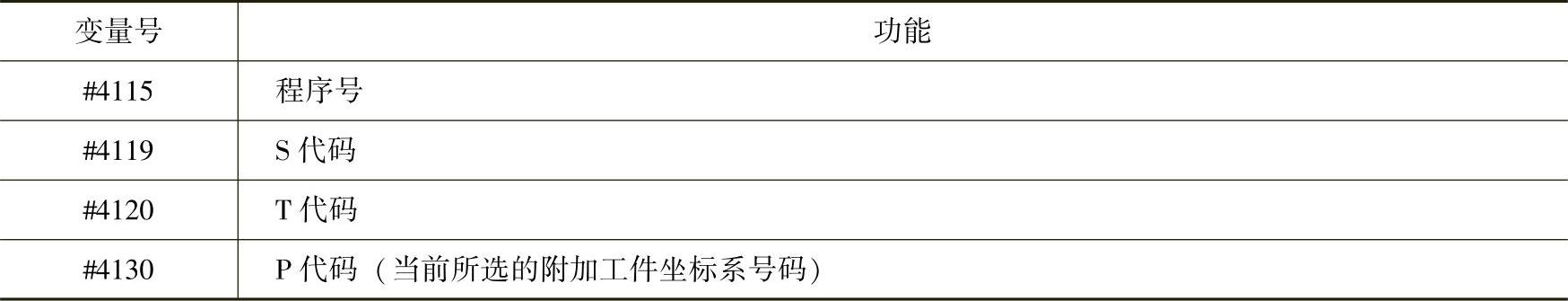

8.模态信息

正在处理的当前程序段之前的模态信息,可以从系统变量中读出。M系列模态信息的系统变量见表5-3。

通过读取系统变量#4001~#4130的值,即可得知当前预读的程序段中在读取系统变量#4001~#4130的宏语句紧之前的程序段前指定的模态信息。

通过读取系统变量#4201~#4330的值,即可得知当前正在执行的程序段的模态信息。

通过读取系统变量#4401~#4530的值,即可得知在被中断型用户宏程序中断的程序段之前指定的模态信息。

注意:单位采用指定时所用的单位。

表5-3 M系列模态信息的系统变量

(续)

注:1.P代码为当前所选的附加工件坐标系号码。

2.系统变量#4001~#4120不能用作运算指令左边的项,即只能读取,不能写入。例如,程序里编写的“G17G90 G55;”执行完这段程序后,当执行“#1=#4002;#2=#4003;#3=#4014;”这几段程序后,#1得到的值是17,#2得到的值是90,#3得到的值是55。不可以编写“#4002=18;”这样的指令来改变机床由G17成为G18的状态。这些系统变量只能用来保存机床的状态,如果想让机床成为G18的状态,则在程序中编写G18。

3.如果阅读模态信息指定的系统变量为不能用的G代码时,系统则发出程序错误P/S报警。

4.关于“紧之前的程序段”和“执行中的程序段”:为使CNC在加工程序中读入排在执行中的程序段之前的程序段,执行中的程序段和CNC正在执行读入处理的程序段在通常情况下不同。“紧之前的程序段”是指CNC正在执行读入处理的程序段之前的程序段。也即,#4001~#4130所指定的程序段之前的程序段。

[例]O1234;

N10 G00 X20.Y20.;

N20 G01 X100.Y100.F1000;

……

……

N50 G00 X500.Y500.;

N60#1=#4001;

假定现在CNC正在执行N20,而且假定CNC读入N60并且正在进行处理,则“执行中的程序段”为N20,“紧之前的程序段”为N50。因此,“执行的程序段”的组01的模态信息为G01,“紧之前的程序段”的组01的模态信息为G00。

如果“N60#1=#4201;”,则#1=1;如果“N60#1=#4001;”,则#1=0。

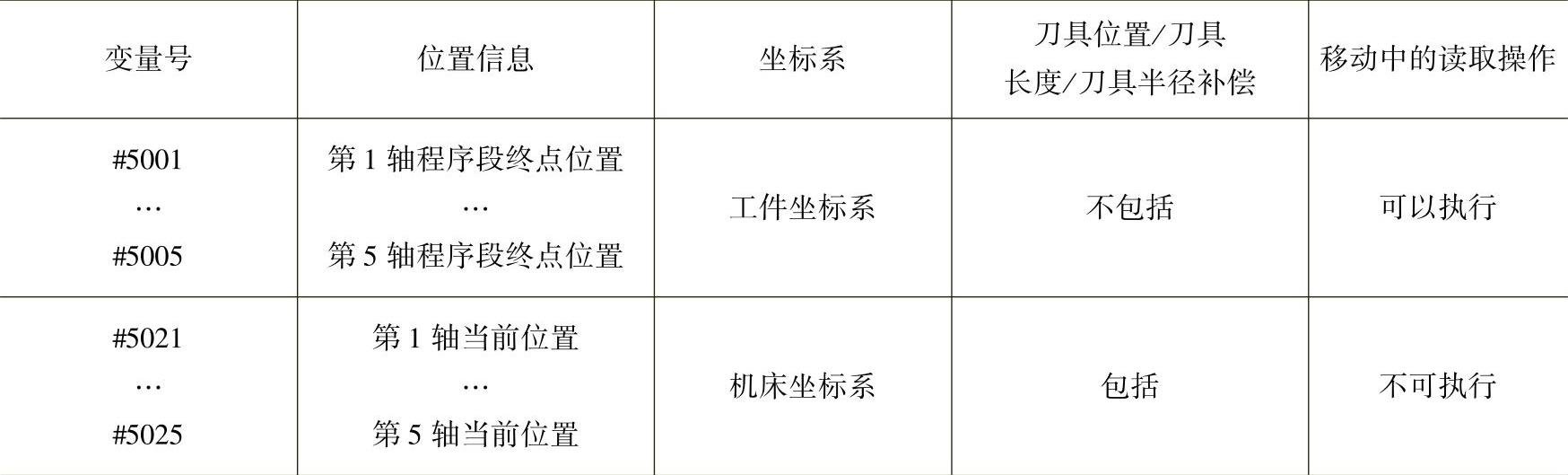

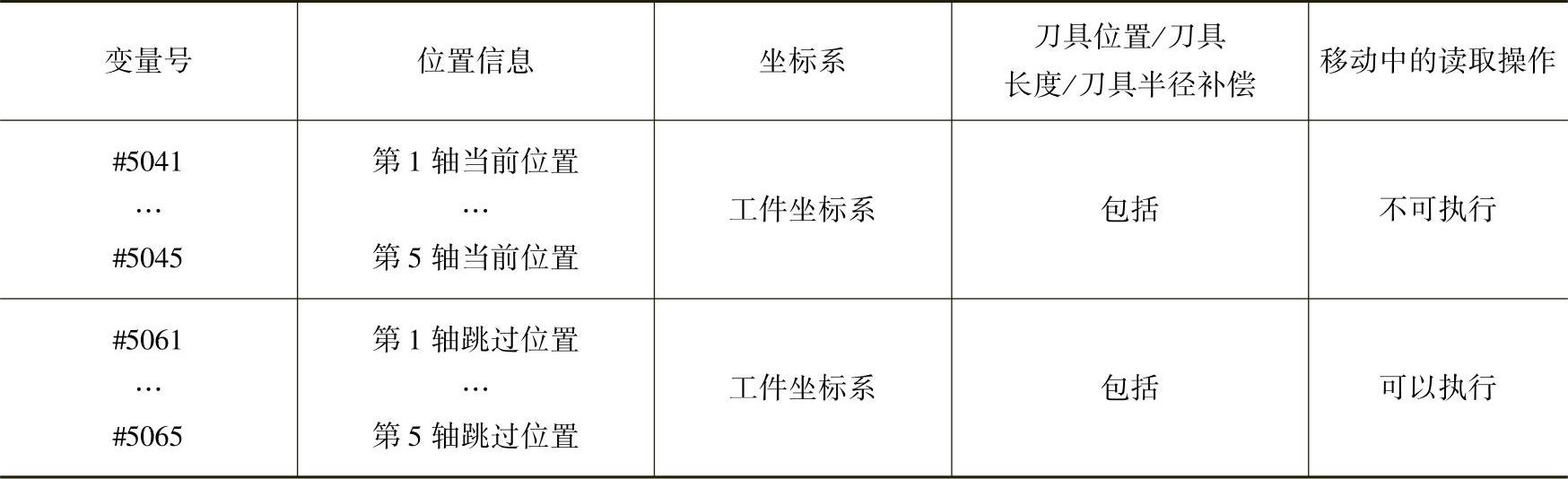

9.位置信息#5001~#5065(属性:R)

通过读取系统变量#5001~#5065的值,即可得知当前执行的程序段的终点位置、指令当前位置(机床坐标系、工件坐标系)、跳过信号位置。

(续)

注:1.当指定超过控制轴数的变量时,会有PS0115报警“变量号超限”发出。

2.G31跳过的程序段终点位置为在跳过信号接通时的位置。跳过信号尚未接通时,该位置就是所指定的程序段的终点位置。

3.不可执行移动中的读取操作”是指即使在移动中读取也不能确保读取值正确性的情形。

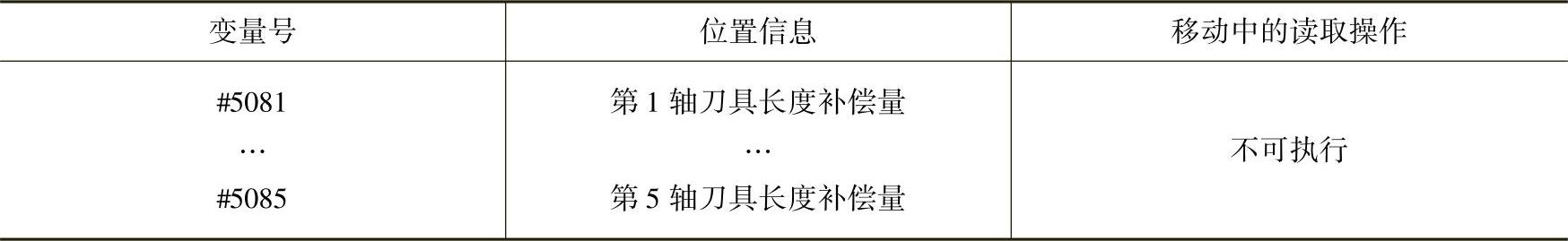

10.刀具长度补偿量#5081~#5085(属性:R)(M系列)

通过读取系统变量#5081~#5085的值,即可得知每个轴当前正在执行的程序段中的刀具长度补偿量。

注:在指定超过控制轴数的变量时,会有PS0115报警“变量号超限”发出。

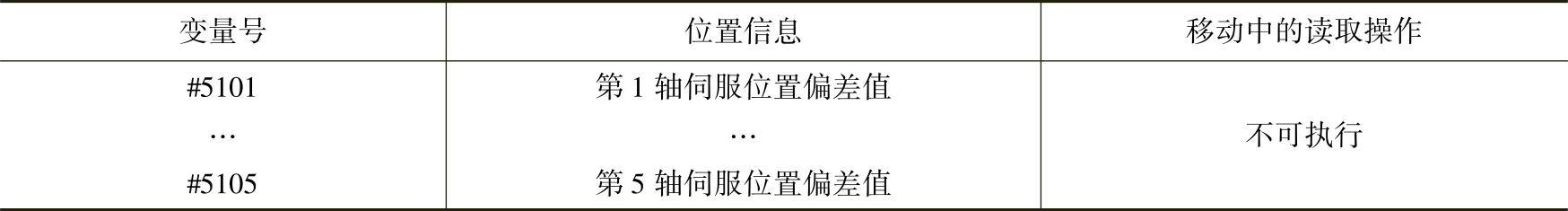

11.伺服位置偏差值#5101~#5105(属性:R)

通过读取系统变量#5101~#5105的值,即可得知每个轴的伺服位置偏差值。

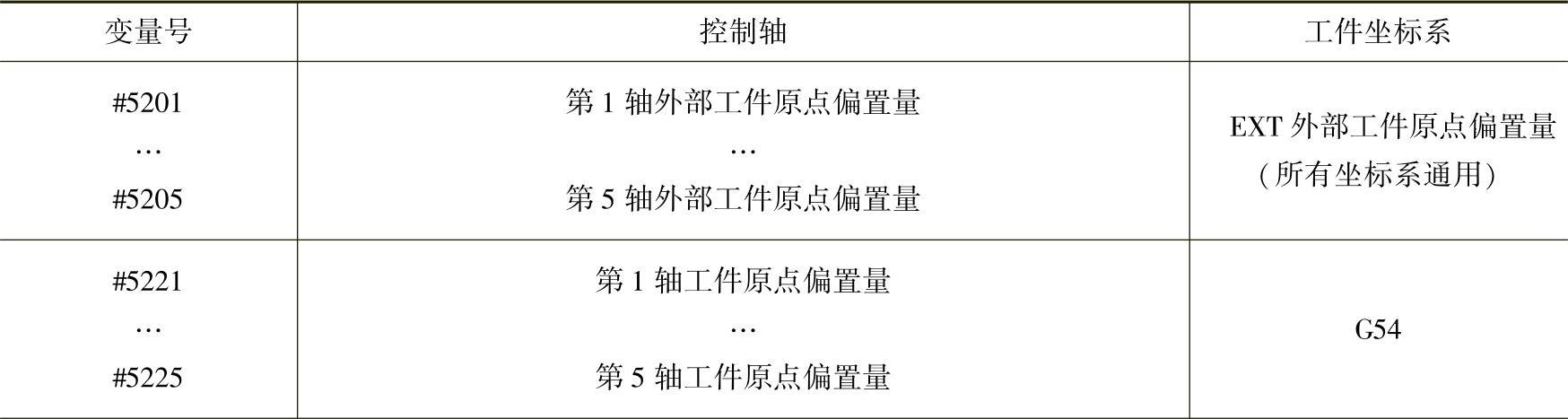

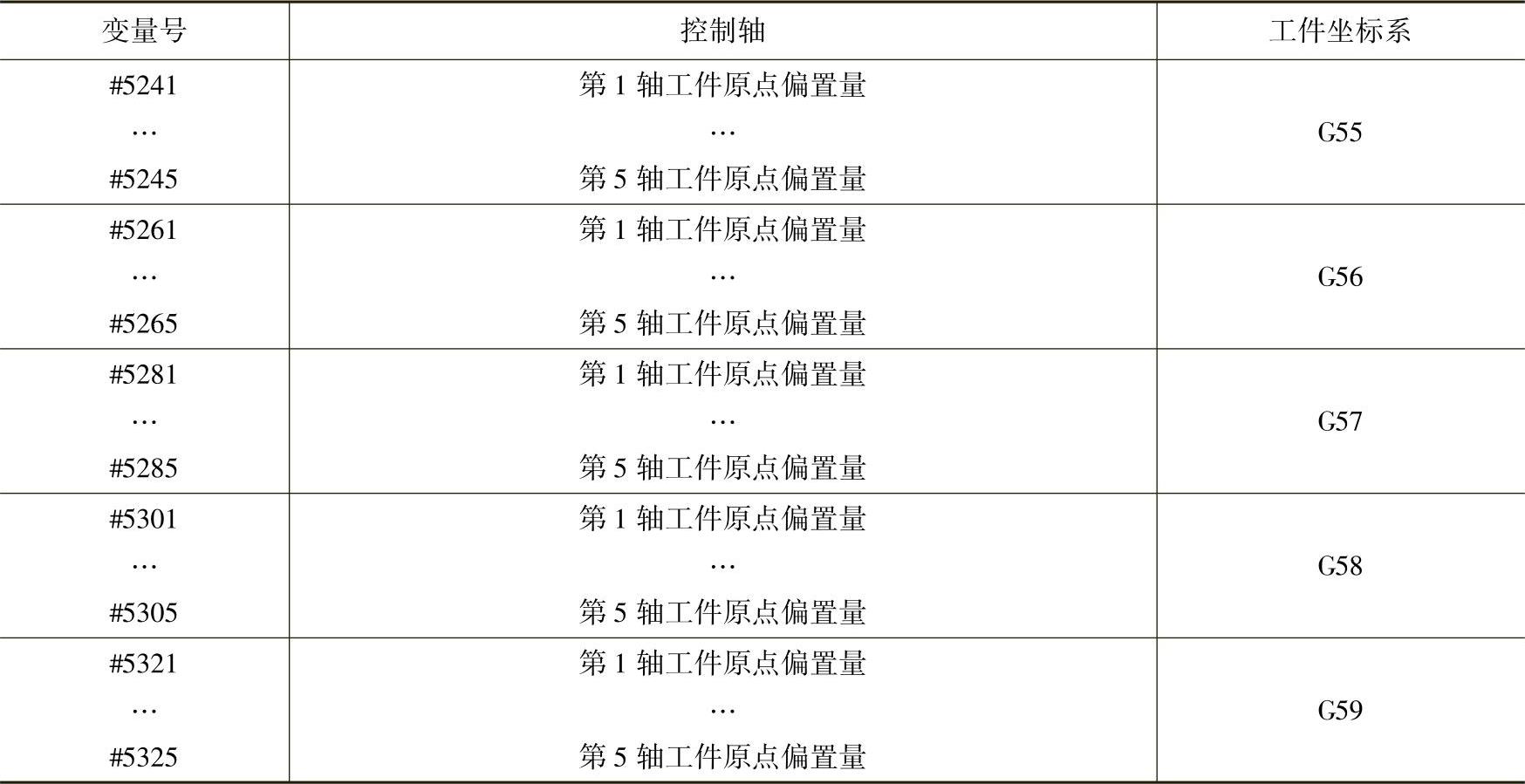

12.工件原点偏置量#5201~#5325(属性:R/W)

通过读取工件原点偏置量用的系统变量#5201~#5325的值,即可得知工件原点偏置量;通过将值代入系统变量,还可以改变工件原点偏置量。

(续)

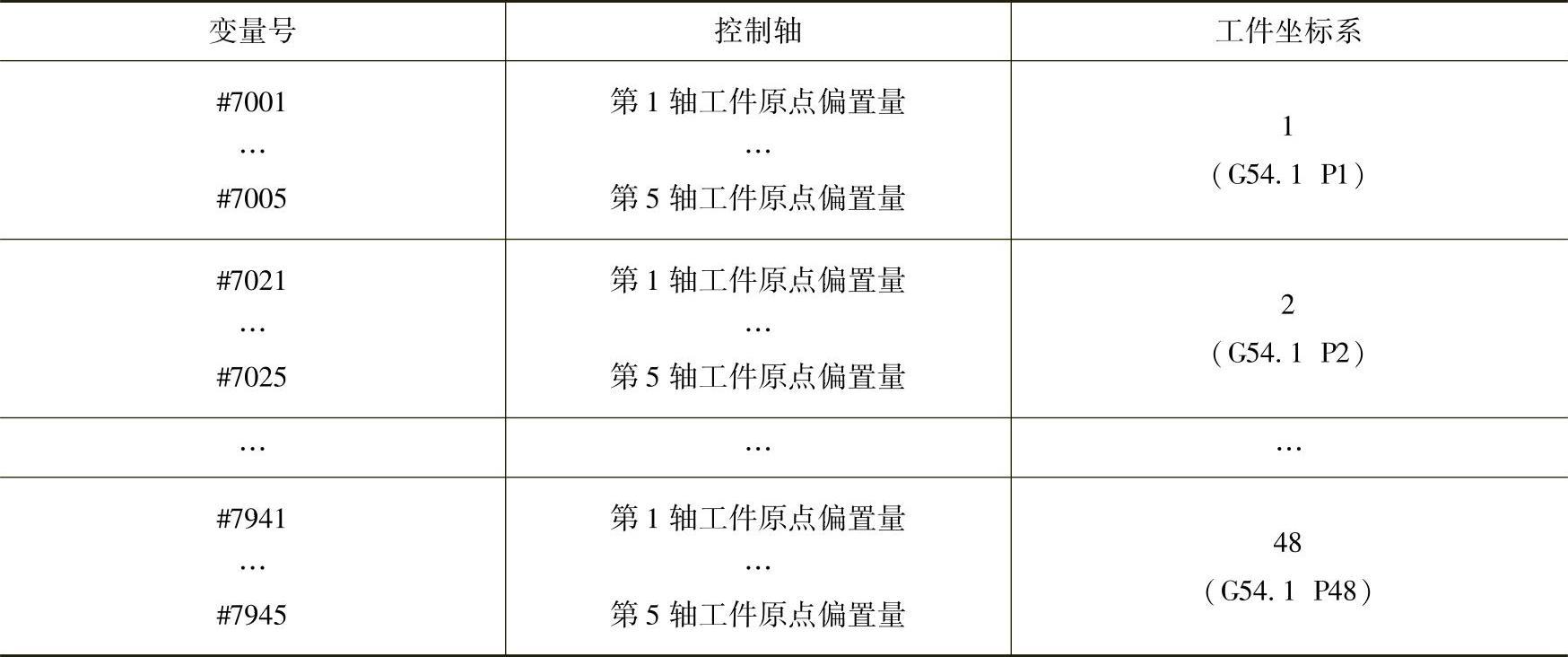

13.附加工件坐标系的工件原点偏置量#7001~#7945(属性:R/W)

通过读取系统变量#7001~#7945的值,即可得知附加工件坐标系的工件原点偏置量;通过将值代入系统变量,还可以改变附加工件坐标系的工件原点偏置量。

其中,系统变量号=7000+(附加坐标系号-1)×20+轴号;坐标系号为1~48,轴号为1~5。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。