1.镗孔的加工要求

镗孔是加工中心的主要加工内容之一,对锻出、铸出或钻出的孔进一步加工,镗孔可以扩大孔径,提高精度,减小表面粗糙度值,能精确地保证孔系的形状精度和位置精度,还可以较好地纠正原来轴线的偏斜。

通过镗削加工的圆柱孔,大多数是机器零件中的主要配合孔或支承孔,所以有较高的尺寸公差要求。一般配合孔的尺寸公差等级要求控制在IT7~IT8,机床主轴箱体孔的尺寸公差等级为IT6,公差等级要求较低的孔一般控制在IT11。

对于精度要求较高的支架类、套类零件的孔以及箱体类零件的重要孔,其形状精度应控制在孔径公差的1/3~1/2。镗孔的孔距间误差一般控制在±(0.025~0.06)mm,两孔轴线平行度误差控制在0.03~0.10mm。镗削表面粗糙度Ra值一般在1.6~0.4μm。

2.镗孔的加工方法

根据孔的精度要求、工件材质、结构等因素,镗孔可以分为粗镗、半精镗和精镗。

(1)粗镗 粗镗是圆柱孔镗削加工的重要工艺过程,它主要是对工件的毛坯孔(铸、锻孔)或对钻、扩后的孔进行预加工,为下一步半精镗、精镗加工达到要求奠定基础,并能及时发现毛坯的裂纹、夹砂、砂眼等缺陷。

粗镗后一般留单边2~3mm作为半精镗和精镗的余量。对于精密的箱体类工件,一般粗镗后还应安排回火或时效处理,以消除粗镗时所产生的内应力,最后再进行精镗。

由于在粗镗中采用较大的切削用量,故在粗镗中产生的切削力大、切削温度高,刀具磨损严重。为了保证粗镗的生产率及一定的镗削精度,因此要求粗镗刀应有足够的强度,能承受较大的切削力,并有良好的抗冲击性能;粗镗要求镗刀有合适的几何角度,以减小切削力,并有利于镗刀的散热。粗镗的表面粗糙度Ra值一般在50~12.5μm,公差等级为IT11~IT13。

(2)半精镗 半精镗是精镗的预备工序,主要是解决粗镗时残留下来的余量不均匀部分。对精度要求高的孔,半精镗一般分两次进行:第一次主要是去掉粗镗时留下的余量不均匀部分;第二次是镗削剩下的余量,以提高孔的尺寸精度、形状精度及减小表面粗糙度值。半精镗后一般留精镗余量为0.3~0.4mm(单边),对精度要求不高的孔,粗镗后可直接进行精镗,不必设半精镗工序。半精镗的表面粗糙度Ra值一般在6.3~3.2μm,公差等级为IT9~IT10。

(3)精镗 精镗是在粗镗和半精镗的基础上,用较高的切削速度、较小的进给量,切去粗镗或半精镗留下的较少余量,准确地达到图样规定的内孔表面要求。粗镗后应将夹紧压板松一下,再重新进行夹紧,以减少夹紧变形对加工精度的影响。通常精镗背吃刀量≥0.1mm,进给量≥0.05mm/r。精镗的表面粗糙度Ra值一般在0.8~1.6μm,公差等级为IT6~IT8。

镗削时,一般先试镗,根据试镗出的尺寸再微调一下。

3.镗刀及选用

加工中心用的镗刀,就其切削部分而言,与外圆车刀没有本质的区别,但在加工中心上进行镗孔通常是采用悬臂式的加工,因此要求镗刀有足够的刚性和较好的精度。为适应不同的切削条件,镗刀有多种类型。

镗刀的类型,按功能可分为粗镗刀、精镗刀;按切削刃数量可分为单刃镗刀、双刃镗刀和多刃镗刀;按照工件加工表面特征可分为通孔镗刀、不通孔镗刀、阶梯孔镗刀和端面镗刀;按照刀具结构可分为整体式镗刀、模块式镗刀等。

(1)粗镗刀 粗镗刀应用于孔的粗加工。常用粗镗刀按照结构可分为单刃镗刀、双刃镗刀和三刃镗刀,根据不同的加工场合,也有通孔专用镗刀和不通孔专用镗刀。

1)通孔镗刀:镗通孔用的普通镗刀,为减小背向力,以减小刀杆弯曲变形,一般主偏角为45°~75°,常取60°~70°。

2)不通孔镗刀:镗台阶孔和不通孔用的镗刀,其主偏角大于90°,一般取95°~100°,刀头处宽度应小于孔的半径。

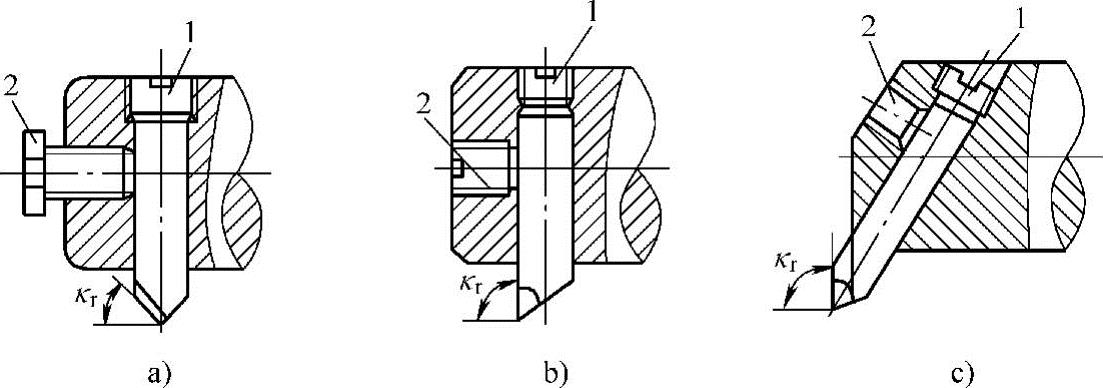

3)单刃镗刀:大多数单刃镗刀制成可调结构。图3-69a、b、c所示分别为用于镗削通孔、阶梯孔和不通孔的单刃镗刀,螺钉1用于调整尺寸,螺钉2起锁紧作用。单刃镗刀刚性差,切削时易引起振动,所以镗刀的主偏角选得较大,以减小背向力。上述结构通过镗刀移动来保证加工尺寸,调整麻烦,效率低,只能用于单件小批生产。但单刃镗刀结构简单,适应性较广,因而应用广泛。

图3-69 单刃镗刀的类型

1、2—螺钉

单刃粗镗刀的选配方法:

①确认机床主轴锥孔结构(选配刀柄形式,如BT40、BT50)。

②确认工件结构、孔径、深度及材料等。

③选配刀杆(根据孔径、孔深等)。

④选配镗刀头(根据刀杆前端的方孔)。

⑤选配刀片(根据刀片座、工件材料)。

4)可调式双刃镗刀:简单的双刃镗刀就是镗刀的两端有一对对称的切削刃同时参与切削,其优点是可以消除背向力对镗杆的影响,可以用较大的切削用量,对刀杆刚度要求低,不易振动,所以切削效率高。图3-70为近年来广泛使用的双刃机夹镗刀,其刀片更换方便,不需重磨,易于调整,对称切削镗孔的精度较高。同时,与单刃镗刀相比,每转进给量可提高一倍左右,生产率高。大直径的镗孔加工可选用可调双刃镗刀,其镗刀头部可做大范围的更换调整,最大镗孔直径可达1000mm。

可调式双刃粗镗刀的选配方法:

①确认机床主轴锥孔结构(选配刀柄形式)。

②确认工件结构、孔径、深度及材料等。

③选配镗刀头(根据孔径、结构等)。

④选配刀柄和接杆(根据孔深,接口型号要一致)。

⑤选配刀片(根据刀片座、工件材料)。

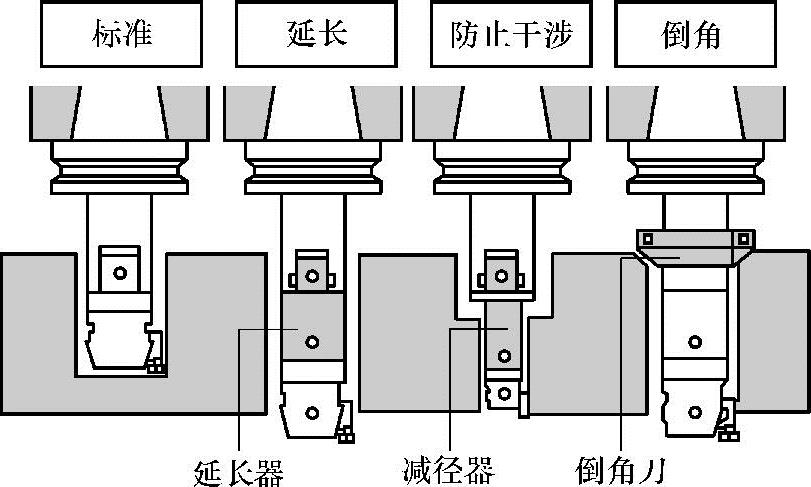

(2)模块式精镗刀 模块式精镗刀把镗刀分为基础杆、延长杆、变径杆、镗头、刀片座等多个部分,然后根据具体的加工内容(粗镗、精镗;孔径、孔深、形状;工件材料等)进行自由组合,可以用很少的组件组装成非常多种类的刀柄,如图3-71所示。(https://www.xing528.com)

模块式精镗刀的选配方法:

①确认机床主轴锥孔结构(选配刀柄形式,如BT40、BT50)。

②确认工件结构、孔径、深度及材料等。

③选配镗刀头(根据孔径、结构等)。

④选配刀柄和接杆(根据孔深,接口型号要一致)。

⑤选配刀片(根据刀片座、工件材料)。

图3-70 双刃机夹镗刀

图3-71 模块式精镗刀

(3)小径精镗刀 小径精镗刀是通过更换前部刀杆和调整刀杆偏心获得调整直径目的的,由于调整范围广,且可加工小径孔,所以在模具和产品的单件、小批量生产中得以广泛应用。通过更换不同的刀杆,可以加工ϕ2~ϕ50mm的孔,可调范围大,所以成本较低。对于长径比较大的孔,可以采用钨钢防震刀杆进行加工。但对于ϕ20mm以上的孔,其刚性和稳定性不如模块式镗刀。

小径精镗刀的选配方法:

①确认机床主轴锥孔结构(选配刀柄形式,如BT40、BT50)。

②确认工件结构、孔径、深度及材料等。

③选配镗刀调整头。

④选配刀头、刀杆(根据孔径、孔深和结构等)。

⑤选配钨钢刀杆套杆(可选项,工件刀杆直径)。

⑥选配刀柄(接口型号要一致)。

⑦选配刀片(根据刀片座、工件材料)。

精镗刀的径向尺寸可以在一定范围内调整,其调整精度可达ϕ0.01mm。调整尺寸时,先松开拉紧螺钉,然后转动带刻度盘的调整螺母,待刀头调至所需尺寸,再拧紧螺钉。此种镗刀的结构比较简单,精度较高,通用性强,刚性好。

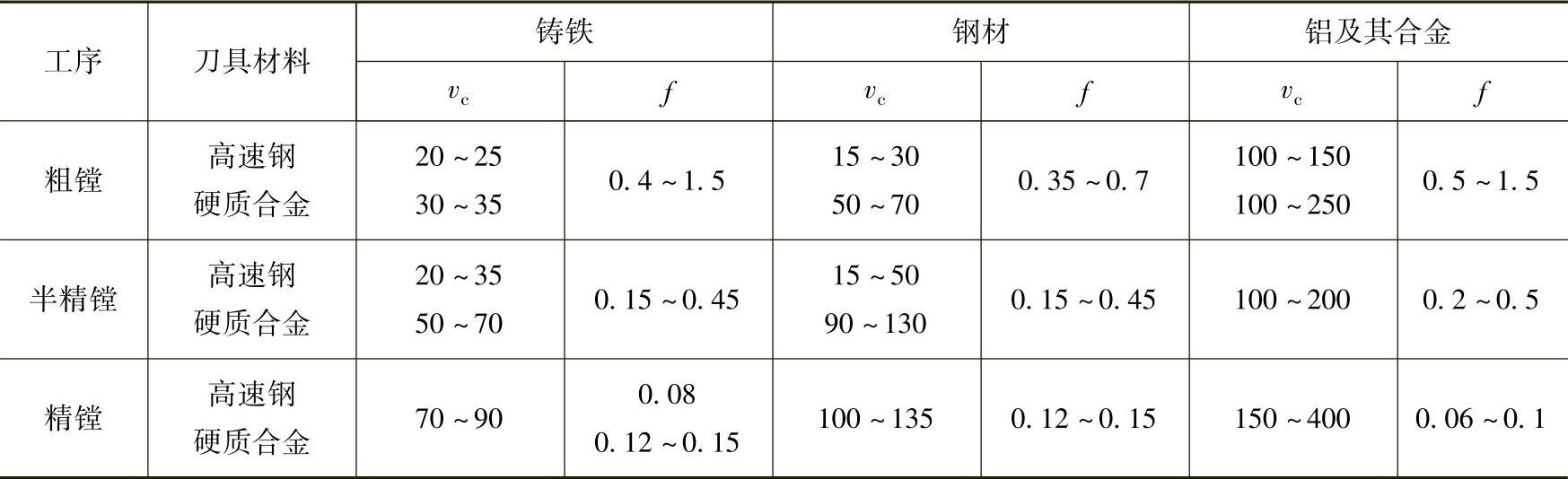

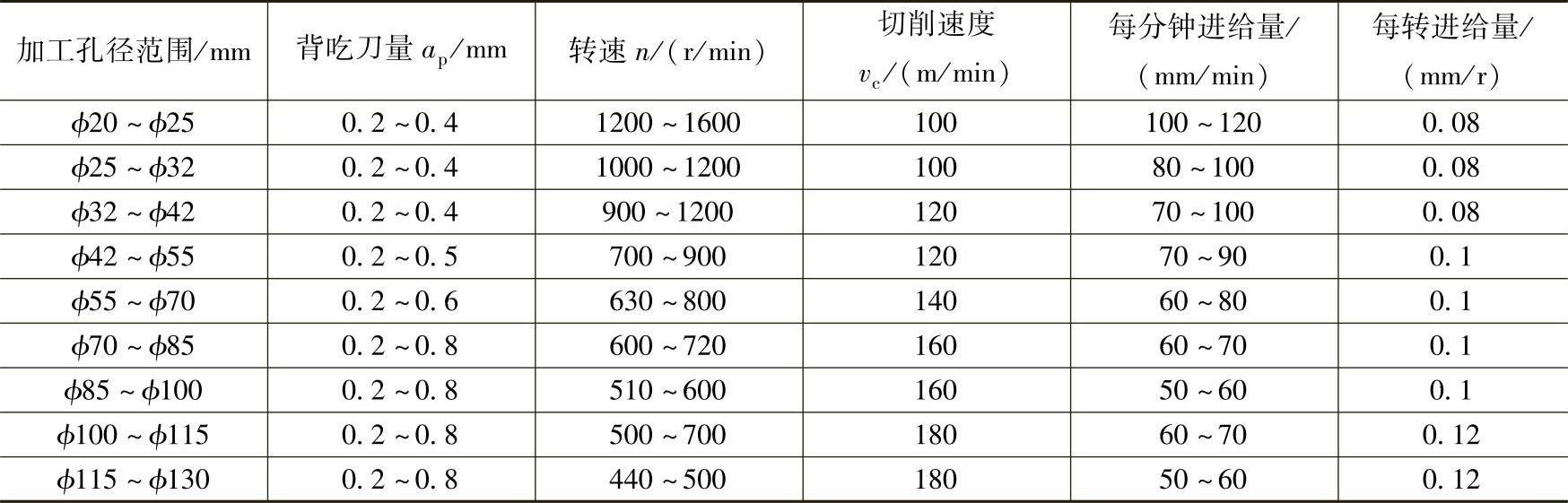

(4)镗孔切削用量 镗孔切削用量见表3-14~表3-16。

表3-14 镗孔切削用量

注:当采用高精度的镗头镗孔时,由于镗削余量较小,直径余量不大于0.2mm,切削速度可以提高一些,铸铁件为100~150m/min,钢件为150~250m/min,铝合金为200~400m/min,巴氏合金为250~500m/min,每转进给量可在0.03~0.1mm/r范围内。

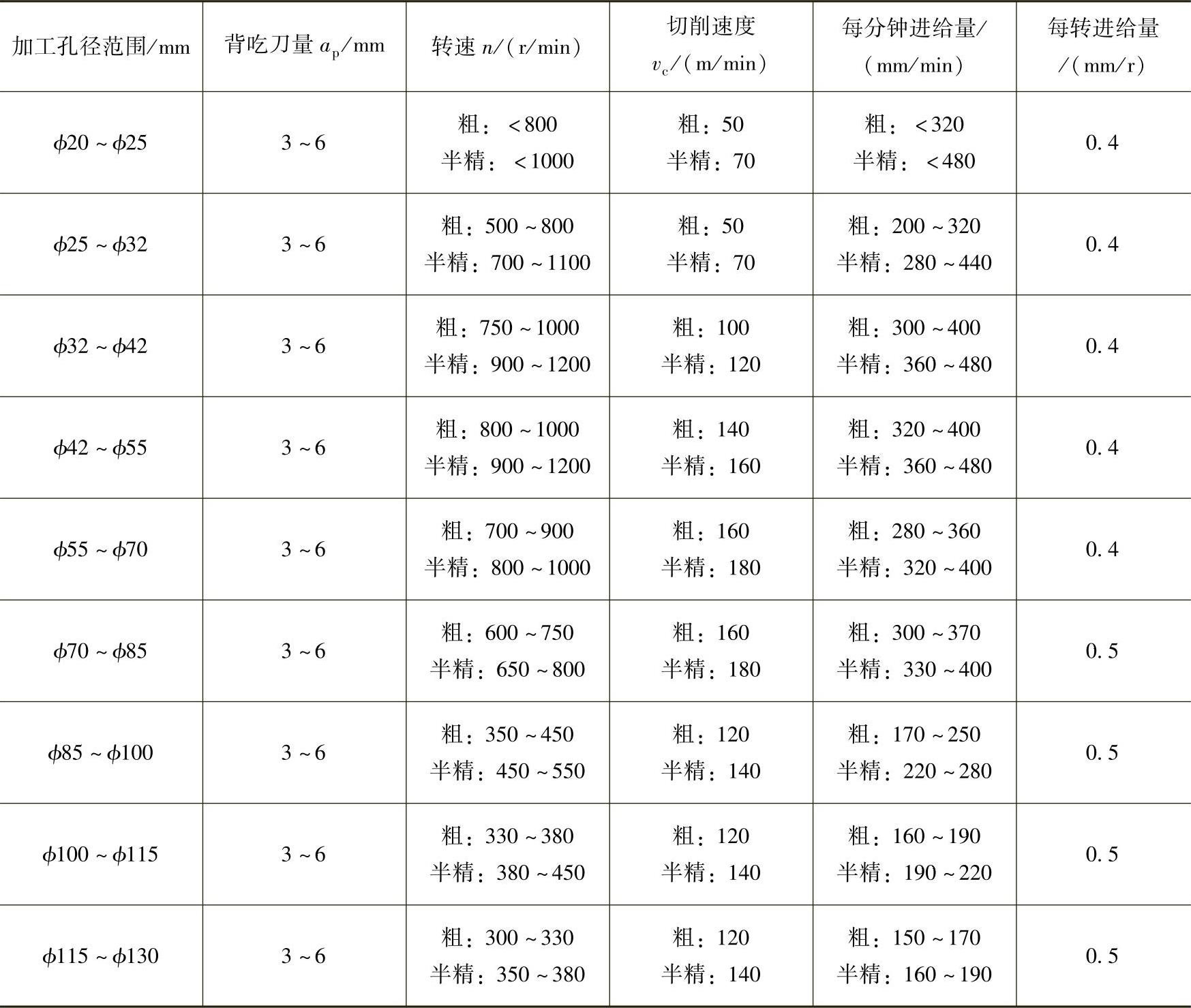

表3-15 CNC机床粗镗刀加工参数

表3-16 CNC机床精镗刀加工参数

(5)加工步骤

1)用钻头钻底孔,底孔直径应比镗孔直径小3~5mm。若底孔已铸出,此步省略。

2)粗镗,粗镗后留有3~6mm余量。

3)半精镗,半精镗留有0.2~0.4mm余量,采用对刀仪测量镗刀直径。ϕ20~ϕ25mm、ϕ25~ϕ32mm可以用铰刀铰孔。

4)精镗,采用对刀仪测量镗刀直径,精镗刀直径调整前应确认每小格的调整量,注意分辨调整量是直径值还是半径值。

5)用内径量表或光滑极限塞规检测,如不合格,再次调整。

6)表3-14~表3-16中的参数适合长径比小于4的情况,若长径比大于4,对应的切削用量应调小20%~30%。注意:如果镗削的是不通孔,在镗削前建议使用M00,用气枪吹干净孔内切屑后再镗削。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。