指令格式:

G74 X_Y_Z_R_P_(Q_)F_K_;

该指令用于左旋螺纹的攻螺纹,即反旋螺纹的攻螺纹。

指令中的R,考虑到机床Z轴加速阶段,建议选择在距离被加工表面至少(1.5~2)Ph的位置上;F,在G94方式下为螺纹导程Ph与主轴转速n的乘积,在G95方式下为螺纹导程Ph。攻螺纹是在数控铣床和加工中心上加工小螺纹孔最常用的方法,一般常用来加工M3~M20的螺纹。

孔加工动作如下:在定位到孔心坐标之前,执行原先指定的转速、正反转,到孔心坐标时,主轴停止,到达R点平面后,主轴反转,以指定的进给值切削至孔底,暂停指定的一段时间后,输出“M05”,然后输出“M03”,按原进给值返回至R点平面,暂停指定的一段时间后,输出“M05”,然后输出“M04”,如果指定为G98模式,则快速返回至初始平面。

左旋攻螺纹循环指令G74的两种返回形式如图3-67所示。

图3-67 左旋攻螺纹循环指令G74的两种返回形式

在攻螺纹动作开始之后到返回动作完成之前,受系统变量No.3708#6、No.3004的控制,有三个限制:①主轴倍率无效;②进给倍率无效;③进给保持无效。突然停电、系统复位、急停或驱动报警时,攻螺纹循环立即停止,丝锥可能损坏,折断在工件内。

(1)丝锥的选择

1)工件材料的可加工性是攻螺纹难易的关键,对于高强度的工件材料,丝锥的前角和下凹量(前面的下凹程度)通常较小,以增加切削刃的强度。下凹量较大的丝锥则用在切削扭矩较大的场合,塑性材料需要较大的前角和下凹量,以便卷屑和断屑。

2)加工较硬的工件材料,需要较大的后角,以减小摩擦,便于切削液到达切削刃,加工软材料时,太大的后角会导致螺纹孔扩大。

3)螺旋槽丝锥主要用于不通孔的螺纹加工。在加工硬度、强度高的工件材料时,所用的螺旋槽丝锥的螺旋角较小,可以改善其结构强度。

(2)底孔钻头的选择 采用切削丝锥攻螺纹时,底孔钻头直径的经验计算公式:

当P≤1mm时

D孔≈M-P

当P>1mm,攻钢、可锻铸铁、纯铜等塑性金属的内螺纹时

D孔≈M-P

攻铸铁、青铜、黄铜等脆性金属的内螺纹时

D孔≈M-(1.05~1.1)P

式中 D孔——底孔钻头直径;

M——螺纹公称直径;

P——螺距。

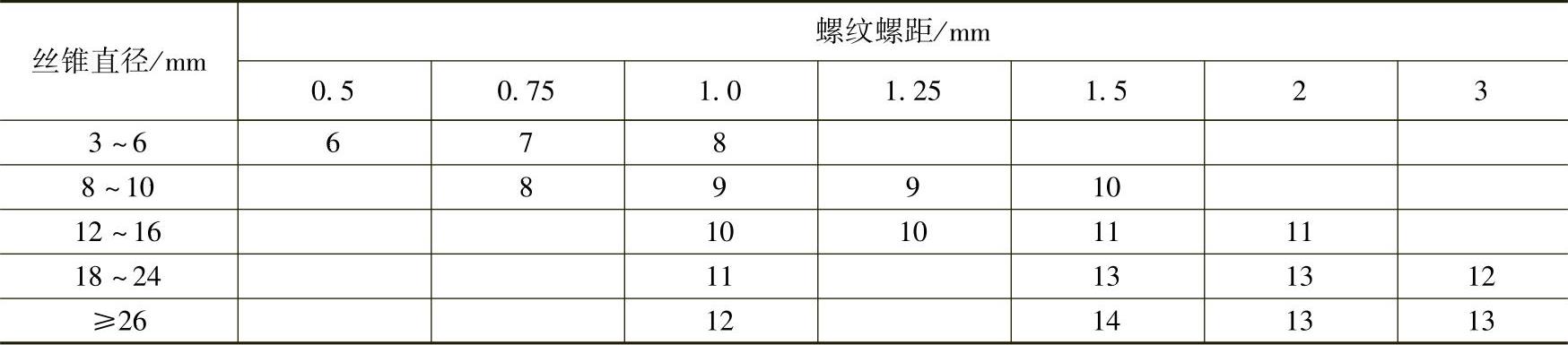

(3)机用丝锥攻螺纹的切削速度(表3-11)

表3-11 机用丝锥攻螺纹的切削速度 (单位:m/min)

注:表中查得的数值,还需根据工件材料乘以相应的修正数值,30~50钢,正火状态取1.0,调质状态取0.85;08、10、15、20钢,均取0.7;普通合金钢,正火状态取0.9,调质状态取0.7;灰铸铁、青铜取0.8;可锻铸铁取1.0;黄铜、铝合金取1.2~1.3。

(4)攻螺纹时切削液的选用(表3-12)

表3-12 攻螺纹时切削液的选用

(https://www.xing528.com)

(https://www.xing528.com)

(5)实体上丝锥的加工过程 实体上丝锥的加工过程如图3-51所示。

1)先铣削上表面,再加工螺纹,如果铸铁表面有砂眼、夹砂或缺肉,可以及时发现,避免浪费工时。加工过的上表面也可以作为孔深、螺纹深度的测量基准。若表面无要求,可以不铣。

2)用中心钻钻导向孔后,再钻底孔,然后倒角、攻螺纹。如果丝锥较小,可以把中心孔钻得深一点,连倒角一起加工了;如果用复合式刀具,钻孔的同时也完成了倒角;也可以用倒角刀具绕孔口加工一圈;或者用直径大一些的钻头倒角。

注意:

①在实际加工过程中,由于机床防护门多数是处于关闭状态的,所以一定要注意用耳朵听,要注意观察当刀具加工之后返回参考点换刀时,中心钻、底孔钻头是否破损,如果破损没有被发现,钻孔位置残留的刀具碎屑会使下一把刀具折断,或导致钻孔位置偏离。

②加工铝或铝合金等塑性金属,一定要加充足的切削液,每次加工后都要吹净螺纹孔的切屑和切削液,观察牙型是否发毛,因为丝锥的牙之间容易粘铝屑,造成工件报废。若牙型发毛,则直接更换丝锥。

3)加工循环的选择:钻中心孔选G81或G82,钻底孔选G81,攻右旋螺纹用G84,攻左旋螺纹用G74。

4)底孔深度:若是通孔,深度取螺纹孔下表面下方(0.18~0.42)D孔+(1~3)mm超越距离;若是不通孔,从钻肩计算,h钻=h有效+0.7M;深度取从钻尖计算时,深度取h钻=h有效+0.7M+(0.18~0.42)D孔。

5)攻螺纹深度:攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型,丝锥攻入深度h丝锥应大于螺纹有效深度h有效,一般可取h丝锥=h有效+0.7M。

注意:如果是不通孔攻螺纹,在攻螺纹前建议使用M00,用气枪吹干净孔内的切屑后再攻螺纹。在测量螺纹深度和进入下一道工序前,用气枪吹干净螺纹孔内的切屑。

(6)刚性攻螺纹方式 攻螺纹的加工方式有两种:弹性攻螺纹和刚性攻螺纹。

1)弹性攻螺纹。使用浮动式攻螺纹夹头,利用丝锥自身的导向作用完成攻螺纹加工。若采用此种方式时,指令G84和G74中的F值不需要特别计算,一般取原F值的90%~95%。

2)刚性攻螺纹。在刚性方式下,通过控制主轴电动机(把它看成伺服电动机)以及在攻螺纹轴和主轴之间的插补进行攻螺纹。使用刚性攻螺纹夹套,在刚性攻螺纹方式时,主轴每旋转一周,攻螺纹轴就进给一定的距离(螺纹导程)。即使在加速或者减速期间,这种操作也不改变。因此,刚性攻螺纹必须严格保证主轴转速和刀具进给速度的比例关系,即

进给速度=主轴转速×螺纹导程

3)刚性攻螺纹指令。在FANUC系统中,在G84和G74指令的前面,加上M29指令,机床即进入刚性攻螺纹方式。

①格式:

a.在攻螺纹指令前的程序段中指定M29 S_;

b.在含有攻螺纹指令的程序段中指定M29 S_;

c.将参数No.5200#0设为1,可以把G74/G84作为刚性攻螺纹G代码。

②说明:

a.该指令只是使系统进入刚性攻螺纹模式,攻螺纹循环还要使用G74或G84。

b.用G80取消刚性攻螺纹模式。

c.在刚性攻螺纹取消时,刚性攻螺纹所使用的S值被清除,成为与指定S0相同的状态,即不能在取消刚性攻螺纹之后,在后续的程序段中使用为刚性攻螺纹所指的S值。在切削刚性攻螺纹后,应根据需要重新指定S值。

d.使用G80和01组G代码[G00、G01、G02、G03、G60(No.5431#0为1时)],都可以解除刚性攻螺纹模式。

e.在M29指令和固定循环的G指令之间不能有S指令或任何坐标运动指令。

f.不能在取消刚性攻螺纹模式后的第一个程序段中执行S指令。

g.在G74/G84方式下,若将参数No.5200#6设定为0,进给保持、单程序段将无效;将其设为1,进给保持、单程序段有效。

h.在刚性攻螺纹方式下切削深孔是困难的,这是因为塑性金属碎屑会粘在切削刃上,这样会增加切削阻力。这时,深孔刚性攻螺纹循环就很有用。将参数No.5200#5设定为0,实现类似G73动作的高速深孔刚性攻螺纹循环;将其设为1,实现类似G83动作的深孔刚性攻螺纹循环。

i.主轴倍率和进给倍率虽然无效,但是通过设定参数可以使G74/G84退出时的主轴倍率和进给倍率(含深孔/高速深孔攻螺纹)有效。将参数No.5200#4设定为1,在参数No.5211中设定倍率值,可以以1%为刻度单位,在0~200%的范围内设定。如果将参数No.5201#3设定为1,可以以10%为刻度单位,在0~2000%的范围内设定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。