数控机床控制刀具的位置,是靠电动机驱动各轴移动到坐标系中的坐标值来实现的。编程时,可以用机床坐标系、工件坐标系、附加坐标系和局部坐标系。

1.机床坐标系选择指令G53

指令格式:

(G90)G53 X_Y_Z_A;

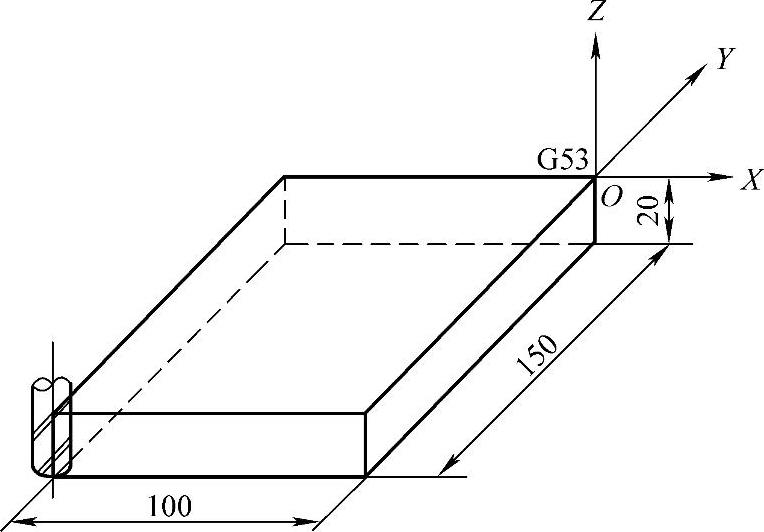

其中:G53指令使刀具快速定位到机床坐标系中的指定位置上,指令格式中X、Y、Z、A后的值为机床坐标系中的坐标值,其尺寸常为负值。例:“G53 G90 X-100.Y-150.Z-20.;”,则执行后,刀具在机床坐标系中的位置如图3-10所示。

该指令指定的各轴的位置,就是按下POS键,“综合坐标”中各轴的“机械坐标”值。

图3-10 G53应用举例

注意:

①刀具半径偏置、刀具长度偏置和刀具位置偏置应当在G53命令指定之前提前取消,否则,机床将依照指定的偏置值移动。

②在执行G53指令之前,必须手动或者用G28命令让机床返回原点。这是因为机床坐标系必须在G53命令发出之前设定。但用绝对位置编码器时,就不需要该操作。

③该指令为非模态指令。它在绝对指令G90里有效,在增量指令G91里无效。

④G53指令的应用较为少见,一般常用在M06调用的O9001换刀子程序或M60调用的O9002交换工作台子程序中。

图3-11 G92应用举例

2.坐标系的设定

通常编程人员在开始编程时并不知道被加工零件在机床上的位置,所编制的零件程序通常是以工件上的某个点作为零件程序的坐标系原点来编写加工程序的。当被加工零件装夹在加工中心工作台上之后,再将机床坐标系原点偏移到与编程使用的原点重合的位置上进行加工。

(1)可编程工件坐标系指令G92

指令格式:

(G90)G92 X_Y_Z_A_;

其中:X、Y、Z、A为坐标原点(编程零点)到刀具起点(对刀点)的有向距离。G92指令通过设定刀具起点相对于工件坐标系原点的位置建立坐标系。此坐标系一旦建立起来,后续的绝对值指令坐标位置都是在此工件坐标系中的坐标值。

加工中心上的G92可编程工件坐标系指令,和数控车床上的G50建立工件坐标系指令,所达到的效果是一样的。都是利用刀具的当前位置在程序中建立一个新的工件坐标系,使在这个工件坐标系中,当前刀具所在点的坐标值为G92指令后指定的坐标值。此指令只是建立坐标系,机床没有动作。

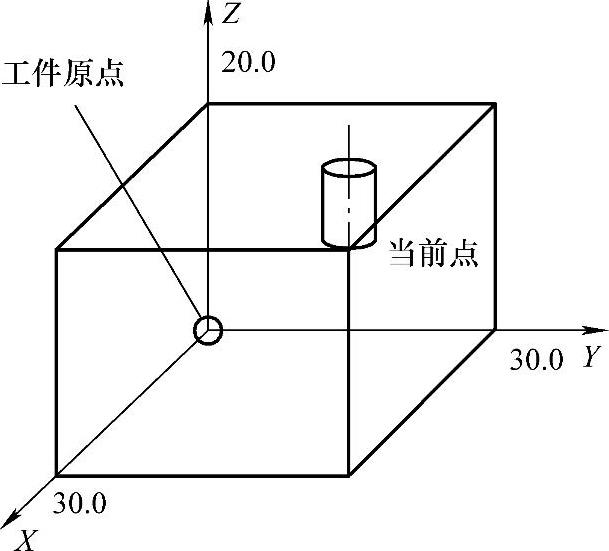

如图3-11所示,若当前位置为机床坐标系下X-430.028,Y-223.450,Z-248.653,当执行了“G90G92X30.Y30.Z20.;”指令后,可以算出工件坐标系被建立在了机床坐标系X-460.028,Y-253.450,Z-268.653的位置上。

注意:

①执行此程序段前必须保证刀位点与程序起点(对刀点)符合。

②G92指令需要后续坐标值指定刀具当前点(对刀点)在工件坐标系中的位置,因此必须单独一个程序段指定。G92一般放在一个工件程序的首段。

③G92必须对机床所有运动轴作定义,不得与运动指令共段。

④该指令在G90方式下有效,在G91方式下无效。

⑤G92中工件坐标系的设定值和刀具当前的位置有关,在编程时,程序员难以确定,必须在工件装夹后,经操作者实测后才能填入。若再次使用,也必须在工件装夹后,操作者再次修改设定值。断电后重新上电时,也必须重新设定。因此,G92设定工件坐标系的方法较为麻烦,适合单件生产。在工厂里,广泛采用的是G54~G59指令设定工件坐标系。

⑥G92不与刀具长度补偿矢量发生变化的程序段同时编写,否则发出PS5391报警。

(2)设定工件坐标系指令G54~G59

指令格式:

其中:G54~G59又称为原点偏置指令,将工件坐标系原点移动到机床坐标系中坐标值为预置值的点,也即机床原点到工件坐标系原点的距离。

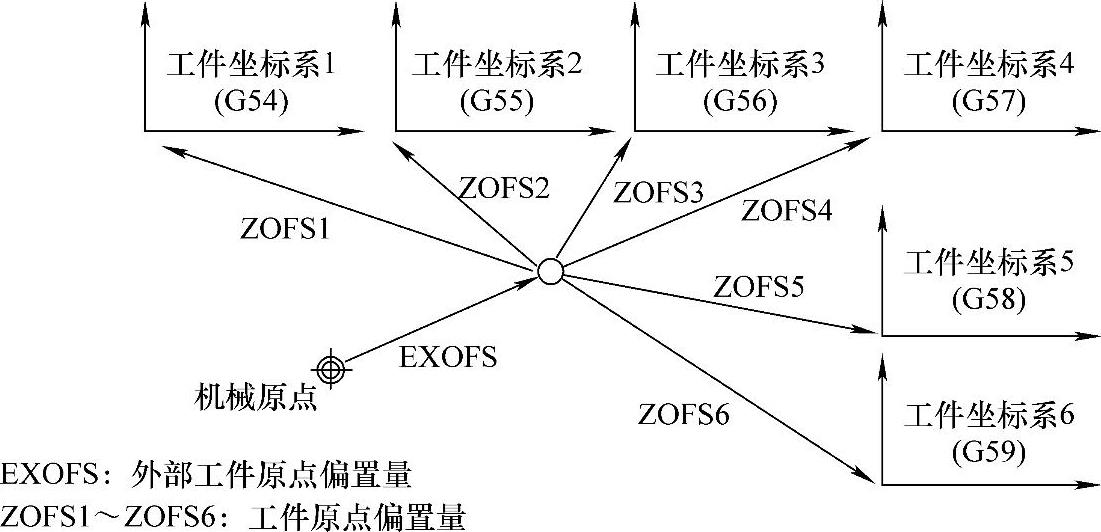

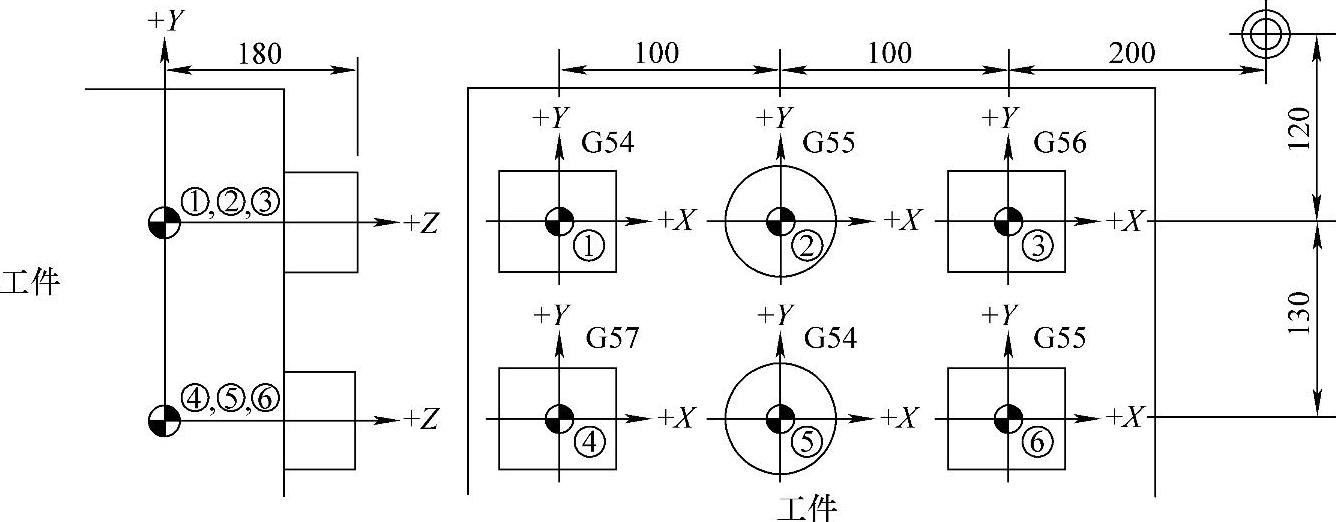

开机回参考点后,通过MDI面板设定机床原点到各坐标系原点的距离,然后用G54~G59指令调用工件坐标系,系统自动记忆,掉电保持,如图3-12所示。FANUC系统开机默认G54工件坐标系。

图3-12 工件坐标系选择G54~G59

编程为G90 G54;或G90 G54 G00 X_Y_Z_A_;

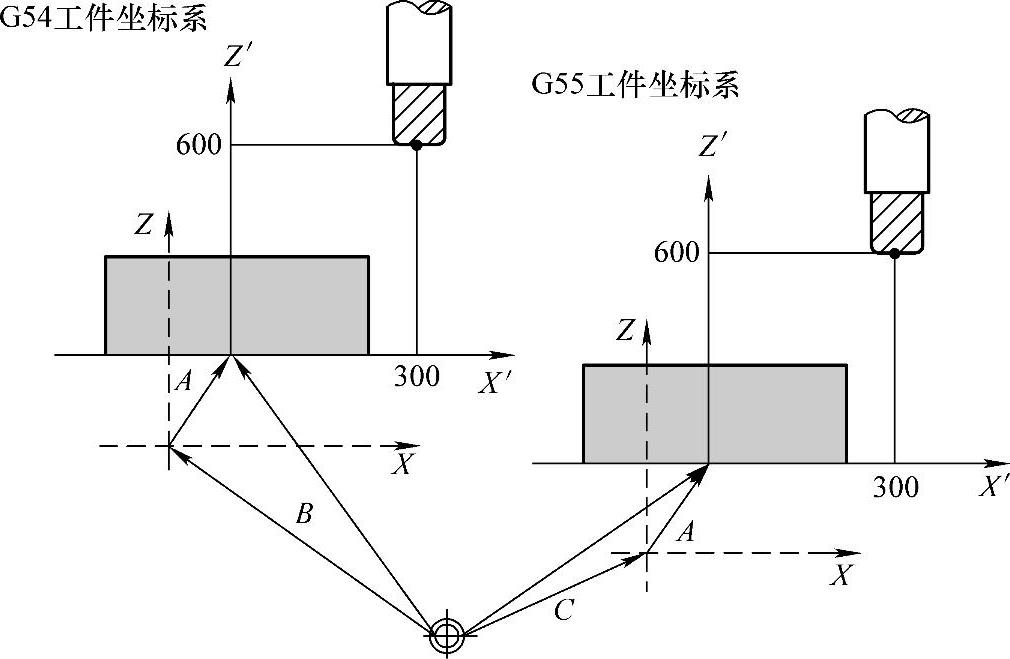

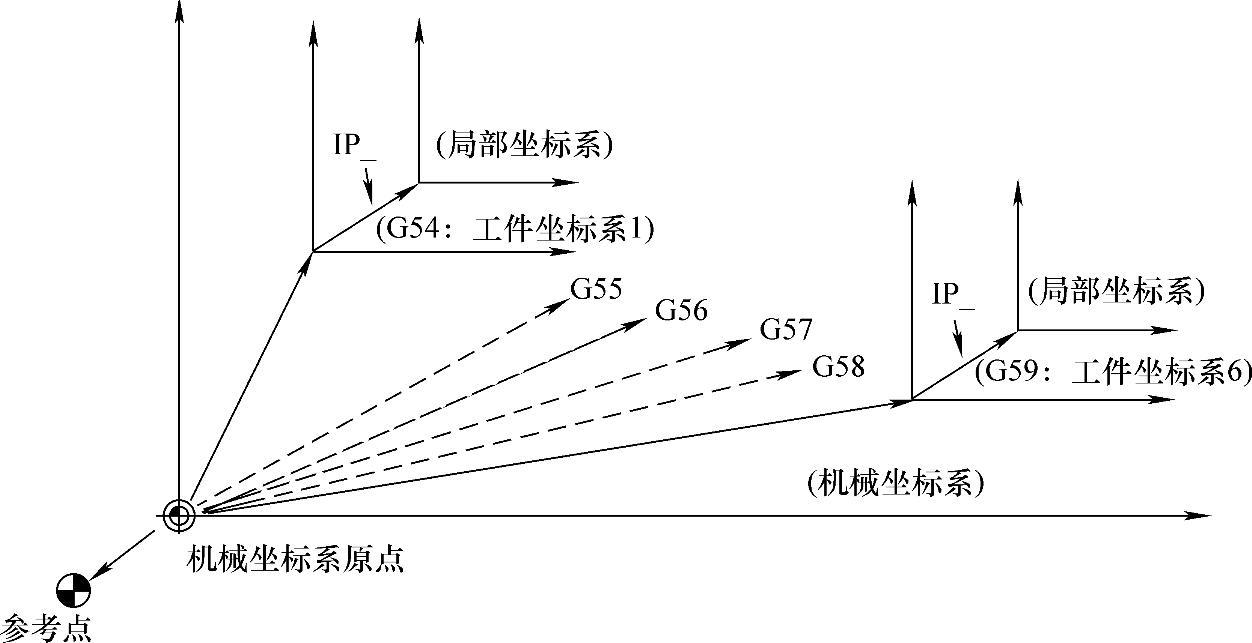

在使用G54~G59工件坐标系时,就不再使用G92,若再用G92,原来的坐标系和工件坐标系就会发生平移,产生一个新的坐标系。G54~G59和G92的关系如图3-13所示。

图3-13 G54~G59和G92的关系

图3-13中,X-Z为原G54/G55工件坐标系,X′-Z′为新建工件坐标系,A为由G92引起的新旧坐标系间的偏移量,B为G54的工件原点偏移量,C为G55的工件原点偏移量。假如G54和G55工件坐标系之间的位置关系已经正确设定,则可以用下列指令设定工件坐标系G55[图3-13中,刀具上的黑点是处于(300.0,600.0)]:

G92 X300.Z600.;

因此,假设两个托盘位于两个不同的位置上,如果按照G54和G55两个坐标系之间的位置关系正确地设定两个托盘之间的相对关系,那么,一个托盘中以G92设定的坐标系的移动,也会引起另一个托盘对应坐标系等矢量的移动。这样,两个托盘上的工件能够用同样的程序加工,仅是指定G54或者G55不同。

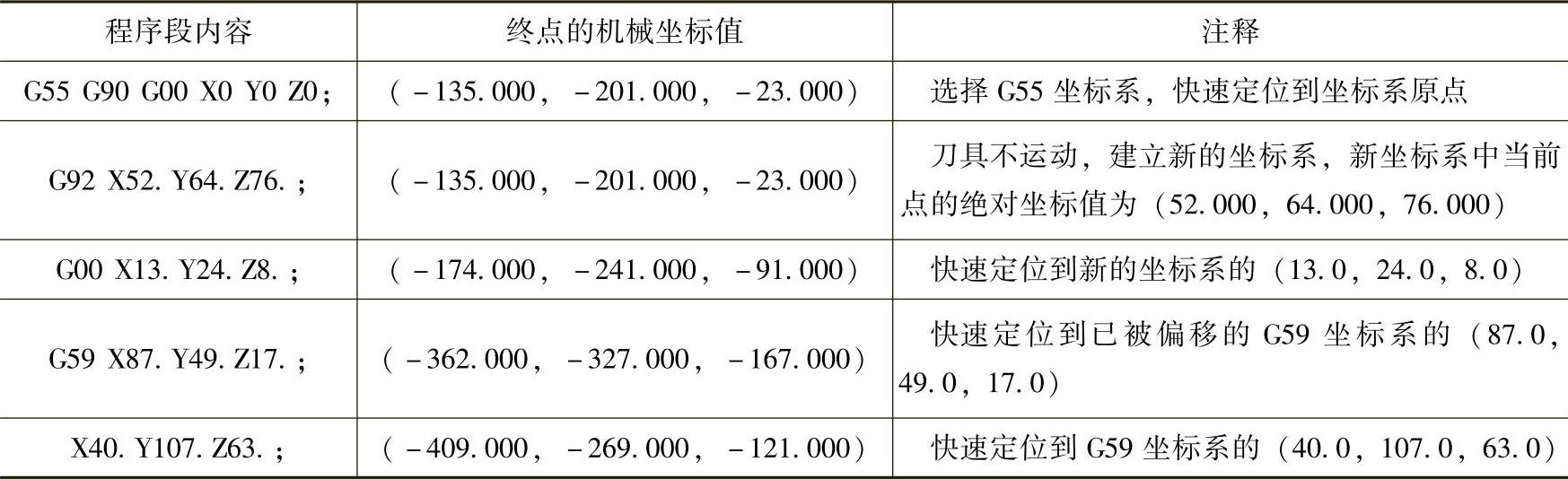

G92指令是非模态指令,但由其建立的工件坐标系却是模态的。实际上,该指令也是给出了一个偏移量,这个偏移量是间接给出的,它是新的工件坐标系原点在原来的工件坐标系中的坐标值。如果多次使用G92指令,则每次使用时其给出的偏移量将会叠加。对于每一个工件坐标系G54~G59,这个叠加的偏移量都是有效的。举例如下(表3-3):

设G55工件坐标系偏移量为(-135.000,-201.000,-23.000),G59工件坐标系偏移量为(-397.000,-312.000,-108.000)。

表3-3 G54~G59和G92的关系

可以看出,机械坐标值=G54~G59中的偏移值+程序中指定的坐标值-G92中的设定值。

(3)G54~G59指令和G92指令设定工件坐标系的区别

①设定依据不同。

a.G54~G59设定坐标系是以机床原点(或参考点)为基准偏移一定距离,建立新的工件坐标系。

b.G92设定工件坐标系是以刀具当前位置点为基准偏移指定的距离,建立新的坐标系。

②偏移量含义不同。

a.G54~G59指令依据机床原点做偏移,该偏移量为机床零点到工件坐标系零点的距离,该偏移量测量后不写入指令中,而是输入到数控系统的相关参数中,只用该指令调用即可,即数控机床读取了该偏移量,因此指令不带参数。

b.G92指令依据刀具做偏移,该偏移量为刀具相对于工件原点的偏移量,该偏移量要随指令给出。

③用途不同。

a.G54~G59指令建立的坐标系与机床原点的位置相对固定,适用于批量生产,只要零件的装夹位置不变,该指令建立的坐标系的位置也不变。断电再上电后,手动或自动执行一次返回参考点的操作后,就可以继续生产。

b.G92指令建立的坐标系与刀具的位置绑定,即使工件的装夹位置不变,调用指令时刀具的位置发生变化,坐标系的位置也会变化。因此,适用于单件加工。

④两个指令的共同点。

a.执行后,只设定工件坐标系,机床不动作。

b.都是模态指令,坐标系一经建立,后面的程序一直有效。

3.附加/追加工件坐标系的设定

有些机床,可交换的工作台数目较多,或同时在工作台上装夹的工件较多,6个工件坐标系不够用。FANUC系统可以扩充至48个或更多,使用时应将扩充的工件坐标系的原点偏置值设定到相应的偏置量存储器中。

指令格式:

G90 G54 P1~48;或G90 G54.1 P1~48;

注意:

①请在G54.1(G54)之后指定P代码。若在G54.1之后在相同程序段内没有P代码,就选择附加工件坐标系1(G54.1P1)。

②如果P代码超出范围,产生报警PS0030。

③不能在与G54.1(G54)相同的程序段内指定工件偏置号之外的P代码。如:

G54.1 G04 P40;

G54.1 M98 P48;(https://www.xing528.com)

④G54.1P1~48(G54 P1~48)坐标系和G54~G59坐标系用法一样。

4.可编程数据设定指令G10

G10指令有多种用法,更改EXT外部工件坐标系、更改G54~G59工件坐标系、更改G54.1P1~48坐标系、更改刀具长度和半径补偿的形状/磨损值、更改螺距补偿参数、更改宏变量等,这里讲前三种用法。G11可以取消该指令。

EXT外部工件坐标系、G54~G59工件坐标系、G54.1P1~48坐标系的数据,可以在面板上直接输入,也可以通过G10指令在程序中输入。

指令格式:

G90(G91)G10 L2 P0~6 X_Y_Z_A;或

G90(G91)G10 L20 P1~48 X_Y_Z_A_;

其中:L2,定义工件坐标系偏置量输入;P0~6,分别对应EXT、G54~G59坐标系。L20,定义附加/追加工件坐标系偏置量输入;P1~48,分别对应G54.1 P1~48(G54 P1~48)坐标系。

G90,定义每个轴的工件原点偏置量;G91,定义的坐标值被叠加到指定的工件原点偏置量上。例如,原G54坐标系偏置值为(-280.247,-309.046,-0.200),如果在程序中指定了“G90 G10 L2 P1 X-241.089 Y-305.847Z-0.1;”,当执行完这段程序后,原G54坐标系偏置值已经被更改为程序中由G10指定的值(-241.089,-305.847,-0.100),后续的程序在以此位置为原点的工件坐标系中运行。如果原G54坐标系偏置值为(-280.247,-309.046,-0.200),在程序中指定了“G91 G10 L2 P1 X-2.085 Y-3.067 Z-0.1;”,当执行完这段程序后,原G54坐标系偏置值已经被更改为程序中由G10指定的值叠加上原来的值,即(-282.332,-312.113,-0.300),对其他坐标系同样道理。但以G90指定的方式多见,其指定的值固定;以G91指定的方式少见,其每执行一次程序后,指定的值都会发生变化。

如果用G10指定了一个或多个坐标系,在试加工之后经测量,需要对其指定的一个或多个坐标系做调整,应在程序中做相应的修改,因为在MDI面板上的修改是无效的。

EXT是external的缩写,即外部的坐标系,就是把EXT坐标系中各轴的数值同时加到G54~G59、G54.1P1~48(G54P1~48)坐标系中对应各轴的数值上(参数No.1202#0=0时,下同),机床实际读取到的数值是两者的和。例如,EXT坐标系偏置值为(1.050,0.750,-0.160),G56坐标系偏置值为(-249.089,-248.058,0.510),G59坐标系偏置值为(-378.873,-248.058,-0.380),则实际读取到的G56坐标系偏置值为(-248.039,-247.308,0.350),实际读取到的G59坐标系偏置值为(-377.823,-247.308,-0.540),其他坐标系同样道理。FANUC、MITSUBISHI上称为EXT,MORISEIKI上称为“通用(COM- MON)”。

通常,EXT坐标系X、Y轴的值为0,Z轴的值在加工或调试时可以不设为0,在加装的第四旋转轴上,A轴的值依旋转工作台面和XY平面的角度确定,一般为0°或很小的角度。

G10指令可以在程序中建立坐标系。通常,通过对刀确定了G54~G59坐标系原点的机械坐标值后,可以通过MDI面板输入到机床中,也可以在程序中由G10指定这个值,使两者的对应关系一致即可;或为安装在夹具上已知位置单独的工件设置工件坐标系。

在夜班无操作员使用托盘库或其他自动设备时,通常用G10指令来操作机床。

【例3-5】 如图3-14所示,使用G10L2编程。

O0005;

G90 G10 L2 P1 X-400.Y-120.Z-180.; 对G54坐标系输入点1的坐标值

G10 L2 P2 X-300.Y-120.Z-180.; 对G55坐标系输入点2的坐标值

G10 L2 P3 X-200.Y-120.Z-180.; 对G56坐标系输入点3的坐标值

G10 L2 P4 X-400.Y-250.Z-180.; 对G57坐标系输入点4的坐标值

G00 G54 X 0Y0; 快速将刀具定位到G54零点1

G43 Z60.H09 S900 M03 T8;

G55 X0 Y0; 快速将刀具定位到G55零点2

图3-14 G10应用举例

G56 X0 Y0; 快速将刀具定位到G56零点3

G57 X0 Y0; 快速将刀具定位到G57零点4

G90 G10 L2 P1 X-300.Y-250.Z-180.; 对G54坐标系输入点5的坐标值

G10 L2 P2 X-200.Y-250.Z-180.; 对G55坐标系输入点6的坐标值

G54 X0 Y0; 快速将刀具定位到G54零点5

G55 X0 Y0; 快速将刀具定位到G55零点6

……

如果对点1~6分别定义为G54~G59坐标系原点,则在程序开头编程如下:

G90 G10 L2 P1 X-400.Y-120.Z-180.; 对G54坐标系输入点1的坐标值

G10 L2 P2 X-300.Y-120.Z-180.; 对G55坐标系输入点2的坐标值

G10 L2 P3 X-200.Y-120.Z-180.; 对G56坐标系输入点3的坐标值

G10 L2 P4 X-400.Y-250.Z-180.; 对G57坐标系输入点4的坐标值

G10 L2 P5 X-300.Y-250.Z-180.; 对G58坐标系输入点5的坐标值

G10 L2 P6 X-200.Y-250.Z-180.; 对G59坐标系输入点6的坐标值

G00 G54 X0 Y0; 快速将刀具定位到G54零点1

G43 Z60.H09 S900 M03 T8;

……

5.局部坐标系指令G52

在工件坐标系中编程时,对一些图形,如想再用一个坐标系设定其原点,编程会更简便,如不想用原坐标系偏移时,可以在工件坐标系中再创建一个子工件坐标系,这样的子坐标系称为局部坐标系。

指令格式:

G52 X_Y_Z_A_;

其中:X、Y、Z、A为局部坐标系原点在工件坐标系中的坐标值。

使用G52指令,可在G54~G59中设定局部坐标系。各自的局部坐标系的原点,就是在各自的工件坐标系中指定的数值。G52只在指定的坐标系中有效,而不影响其余的工件坐标系。一个局部坐标系一旦被设定,在之后指定的轴的移动指令就成为局部坐标系中的坐标值。如果希望改变局部坐标系时,可以与G52一起,在工件坐标系中指定新的局部坐标系的原点位置。其使用方便,应用较为广泛。

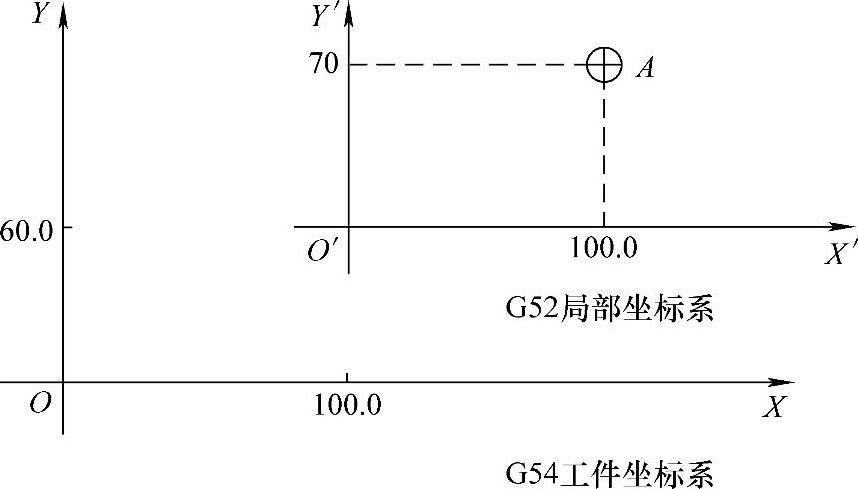

局部坐标系和工件坐标系的关系如图3-15所示。

图3-15 局部坐标系和工件坐标系的关系

【例3-6】 如图3-16所示,在G54坐标系中设定G52局部坐标系,用G00快速到达A点。

程序如下:

G90 G54;

G52 X100.Y60.;

G00 X100.Y70.;

……

如果指令了“G52 X0 Y0 Z0 A0;”,则指令的局部坐标系原点与工件坐标系原点重合,即取消了局部坐标系。

图3-16 局部坐标系

注意:

①在参数No.1201#2=1时,通过手动进行参考点复归时,返回到参考点的轴的局部坐标系原点与工件坐标系原点一致。

也就是,指定“G52 X_Y_Z_A_;”和指定“G52 X0 Y0 Z0 A0;”时都返回第一参考点。

②局部坐标系设定不改变工件坐标系和机械坐标系。

③局部坐标系在执行复位时是否取消依据参数设定。当参数No.1202#3=1时,复位后局部坐标系被取消。

④当用G92定义工件坐标系时,如果没有对局部坐标系中的所有轴指定坐标值,局部坐标系保持不变;如果没有为局部坐标系中的任何轴指定坐标值,局部坐标系被取消。

⑤指定G52指令后,刀具半径补偿被暂时取消。

⑥紧跟在G52指令后,要以绝对方式指定一个移动指令。

⑦G52适合于工件坐标系G54~G59,因为是“局部”坐标系,只在指令的工件坐标系中有效,而不影响其余的工件坐标系。

⑧若要变更局部坐标系,可用G52在工件坐标系中设定新的局部坐标系原点。在缩放及坐标系旋转状态下,不能使用G52指令,但在G52下能进行缩放及坐标系旋转。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。