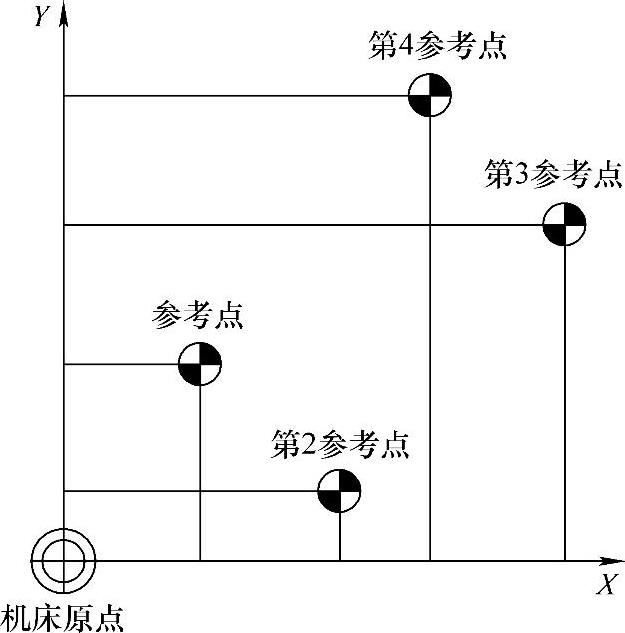

参考点是机床上的一个固定点。对于参考点和机床原点重合的机床,当执行手动返回参考点操作后,机床位于机床坐标系原点。此时,机床主轴上刀具的基准点和机床原点重合,在机床坐标系中显示为零。利用返回参考点功能可以很容易地把刀具移动到该处。例如,可以把参考点用作自动换刀的位置。机床坐标系和参考点如图3-7所示。

通过在参数(No.1240~1243)中设定的坐标值,最多可以指定机床坐标系的4个参考点。

1.返回参考点检查指令G27

指令格式:

G90/G91 G27 X_Y_Z_A_;

图3-7 机床坐标系和参考点

其中:X、Y、Z、A为机床参考点在工件坐标系中的绝对或相对坐标值。

说明:在机床长时间连续运转后,用来检查工件原点的正确性,以提高加工的可靠性及保证工件尺寸的正确性。在使用上经常将X、Y和Z分开来用。先用“G27 Z_”提刀并返回Z轴参考点检查,然后用“G27 X_Y_”回到X、Y方向的参考点检查。

G27返回参考点检查是用来检查为返回参考点而编写的程序是否正确返回参考点的功能。通过指定G27,刀具以快速移动速度定位到指定的位置。如果轴已经正确地返回参考点,该轴的返回参考点完成指示灯就会点亮。如果只有一个轴返回参考点,则只有该轴对应的返回参考点的指示灯点亮。

在定位结束后,如果指定的轴尚未到达参考点时,会有PS0092报警“回零检查(G27)错误”发出。没有轴移动时,请检查当前位置是否是参考点。

2.自动返回参考点指令G28

指令格式:

G90/G91 G28 X_Y_Z_A_;

其中X、Y、Z、A为经过的中间点的坐标值。该坐标值在G90时为中间点在工件坐标系中的坐标值;在G91时为中间点相对于刀具当前点的位移量。

说明:使所有指定的轴经过中间点后,以快速移动的速度返回参考点,该参考点也称为第一参考点。当返回参考点完成时,表示完成返回参考点的指示灯点亮。但刚通电时,即使刀具在参考点位置上,表示返回参考点的指示灯也不会点亮。在使用上经常将X、Y和Z分开来用。先用“G28Z”提刀并返回Z轴参考点位置,然后用“G28XY”回到X、Y方向的参考点。

通常,G28指令用于刀具自动交换或者消除机械误差,在G28的程序段中,不仅产生坐标轴移动指令,而且记忆了中间点的坐标值,供G29使用。

只有在G28的程序段中指定的移动指令中的坐标值被作为中间点的坐标值而被存储在CNC中。也就是说,未在G28的程序段中指定的轴,之前所指定的G28的中间点的坐标值成为该轴的中间点的坐标值。

例如:

G90 G28 X40.;(X轴移动到参考点,中间点X40.0被存储起来)

G28 Y60.;(Y轴移动到参考点,中间点Y60.0被存储起来)

G29 X10.Y20.;(X轴、Y轴从参考点经过以前所指定的G28的中间点X40.Y60.之后,返回到由G29指定的位置)

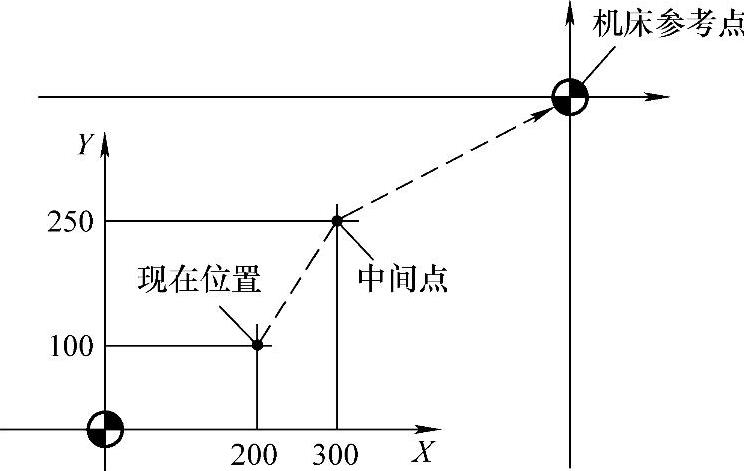

【例3-3】 编写图3-8中从现在位置经过中间点返回参考点的程序。

G91 G28 X100.Y150.;或

G90 G28 X300.Y250.;

3.从参考点自动返回指令G29

指令格式:

G90/G91 G29 X_Y_Z_A_;

其中:X、Y、Z、A为返回的定位终点的坐标值。在G90时为定位终点在工件坐标系中的绝对坐标值;在G91时为定位终点相对于G28或G30中间点的位移量。(https://www.xing528.com)

图3-8 G28应用举例

说明:该指令可使刀具从参考点经过一个中间点后定位在指定点,通常紧跟在一个G28或G30指令之后,在使用上经常将X、Y和Z分开来用。用G29的程序段的动作,可使所有被指令的轴以快速进给经由以前用G28或G30指令定义的中间点,然后再到达指定的目的点。

若利用G28或G30在经过中间点返回参考点后改变工件坐标系时,中间点也随之移动到了新的坐标系。之后在指定G29时,那么移动到的位置通过新的坐标系的中间点来计算。此时,请注意刀具的路径!

通电后,如果在没有执行一次G28(返回第1参考点)、G30(返回第2~4参考点)的状态下执行了G29(从参考点自动返回),会产生PS0305报警。

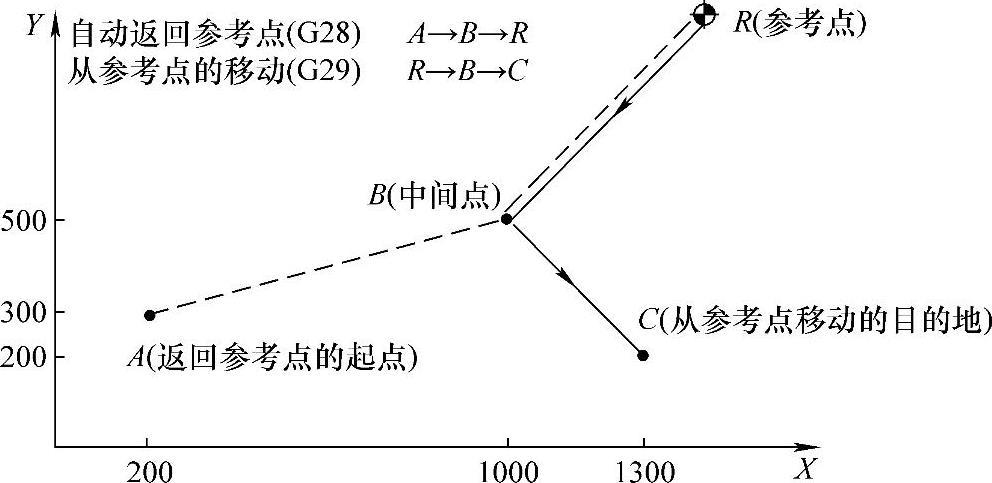

【例3-4】 如图3-9所示,编写A→B→R,R→B→C的程序。

G28 G90 X1000.Y500.;(编写从A点到B点的程序。经过中间点B,移动到参考点R)T19;

M06;(在参考点换刀)

G90 G29 X1300.Y200.;或G91 G29 X300.Y-300.;(编写从点B到点C的程序。从参考点R经过中间点B,移动到由G29指定的C点)

由此可见,编程人员不需要计算从中间点到参考点的实际距离。

4.返回第2~4参考点指令G30

指令格式:

图3-9 返回参考点和从参考点的移动

G90/G91 G30 P2~4 X_Y_Z_A_;

其中:P2~4,即指定的第2、3、4参考点,P2可以省略。X、Y、Z、A为经过的中间点的坐标值。该坐标值在G90时为中间点在工件坐标系中的坐标值;在G91时为中间点相对于刀具当前点的位移量。

说明:该指令使所有指定的轴经过中间点后,以快速移动的速度返回第2~4参考点。在有G30返回指示灯的机床上,当返回第2~4参考点完成时,表示完成返回第2~4参考点的指示灯点亮。在使用上经常将X、Y和Z分开来用。先用“G30Z_”提刀并返回Z轴参考点位置,然后用“G30XY”回到X_、Y_方向的参考点。

返回第2~4参考点G30指令,通常在自动换刀位置和第一参考点G28位置不同时才使用。

5.有关参考点指令的限制

(1)机械锁住接通状态 当机械锁住接通时,即使刀具已经完成向参考点的自动返回,表示已经完成返回参考点的指示灯也不会点亮。另外,即使指定了返回参考点检查,系统也不检查刀具是否已经到达参考点。

(2)在补偿方式下的返回参考点检查 原则上,在执行G27~G30指令时,应取消刀具半径补偿、刀具长度补偿、刀具位置偏置等补偿功能。在补偿方式下,通过返回参考点到达的位置,是加上偏置值之后的位置。因此,如果加上偏置值的位置没有到达参考点,表示已经完成返回参考点的指示灯就不会点亮。因此,一般在指定G27~G30指令前,先取消补偿。

实际上,在加工中心刀具交换前,根据不同的机床,编写的程序往往是“G91 G28 Z0;”或“G91 G30 Z0;”,而不是“G90 G28 Z0;”或“G90 G30 Z0;”。

从上面的介绍中能够看到,G28和G30都表示经过中间点返回参考点(换刀点)。如果经过了中间点,Z轴需要经过两次加减速才能到达参考点,单段方式下需要两个动作完成。如果在刀具脱离了工件后,编写的程序是“G91 G28 Z0;”或“G91 G30 Z0;”,则刀具会以当前点为中间点直接返回参考点,也就是直接返回参考点。然而,如果编写的程序是“G90 G28 Z0;”或“G90 G30 Z0;”,则刀具会先快速定位到工件坐标系的绝对坐标Z0,然后再返回到参考点,会有把刀具碰坏的可能!所以,从安全和效率的角度考虑,一般也不编写如“G90 G28 Z10.;”或“G90 G30 Z10.;”这样的程序。换刀前往往编写为:

G91 G28/G30 Z0;

G91 G28/G30 X0;(或G91 G28/G30 X0 Y0;或G91 G28/G30 Y0;)

在许多带有圆盘式刀库的立式加工中心上,G28和G30所指定的Z轴的零点一般相差20mm以内。换刀前常编写为“G91 G30 Z0;”。在一些卧式加工中心上,刀具脱离工件后,直接编写“T;M06;”或“TM06;”,因为在其O9001换刀宏程序中,已经有“G91 G30 Z0;G30 X0Y0;”这样的指令。

G28、G30较G27、G29应用普遍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。