振动与噪声是液压设备运行中经常发生而又并存的两种有害现象。振动源于液压冲击,噪声又源于振动,凡是存在某种强制力作用的场合都可能产生振动和噪声,发生噪声的振动物称为声源,所以对噪声的控制归结为对振动的控制。

1.振动的机理

要控制振动和噪声,就首先要了解振动的机理。整个液压设备或某个液压元件(如液压泵组等)都可以等效为一个具有一定质量、弹性和阻尼的振动系统,通常为单自由度简谐激振力作用的强迫振动系统,如图8-19所示。

图8-19 强迫振动系统模型

振动系统的运动微分方程为

式中 ——系统位移、速度、加速度;

——系统位移、速度、加速度;

ωn——无阻尼固有频率;

ξ——阻尼比,ξ= ;

;

f0——单位质量的力幅,f0=F0/m;

F0——激振力的振幅;

c——阻尼系数;

k——弹簧刚度;

m——系统等效质量。

式(8-17)的通解x1和特解x2为

x2=Bsin(ωt-φ)

式中 B——强迫振动的振幅, ;

;

ω——角频率;

φ——位移与激振力的相位差,φ=arctan[2ξω/(ω2n-ω2)]。

以上通解x1表示有阻尼的自有振动(衰减振动),它仅在振动开始的一段时间内才有意义,故称为瞬态解,一般情况下可不予考虑。特解x2表示在简谐振动力作用下的强迫振动,由于其等幅而不衰减,故又称为稳态振动。大多数振动与噪声问题只研究稳态振动。

由以上分析可知,产生振动的根本原因是系统存在激振力,振动的大小取决于激振力的大小和系统的固有参数。而振动的大小可以通过加速度计代替噪声测试仪器——声级计中的传声器来测量。液压系统(装置)的防振、减振和消振的主要途径是消除或减小激振源(力),合理设计和匹配液压设备的系统参数。

除了某些利用振动原理工作的液压设备(如液压镐等)外,液压系统的振动多数情况下是有害的。它既影响主机和系统的工作性能,又影响它们的使用寿命。噪声除了造成人的听力损伤外,还会分散操作者的注意力,还可淹没报警信号,造成人身和设备事故。

2.液压系统的噪声源

(1)液压系统产生噪声的各种原因分析 凡是存在某种强制力作用的场合都有可能产生振动和噪声,如机械传动的不平衡力、机械或液压的冲击力、压力和流量的突然变化、摩擦力和弹性力等,这些强制力一般是周期性的,因而产生一定的波动,并传给液压系统中的元件,使某些元件产生振动。而振动的一部分作为声波向空气中发射,空气收到振动而产生声压,于是出现噪声。

液压系统是由电动机、液压泵、液压马达或液压缸、控制阀、油箱以及将这些元件连接起来的管路组成的。从液压系统中发出的噪声,是由这些元件振动所引起噪声的合成。

电动机转动时,由于质量不平衡而产生回转噪声;磁通引起电磁噪声和蜂鸣;电动机中的冷却风扇声和风道声组成的通风噪声以及轴承噪声等。

液压泵在将油液吸入和压出的循环过程中,流速和流量发生急剧变换引起液压振动。液压回路的管道和阀类将液压泵的压力反射,在回路中产生波动使液压泵共振,从而又重新使回路激振。此外,液压泵也有轴承噪声和充气回转噪声。液压泵输出功率越大,转速越高,噪声随之增加。据统计,液压系统噪声中的70%左右是由液压泵引起的。

控制阀的噪声是由高压液体的流动、阀的自激振动以及管道的共振引起的。从阀内输出的高压液体形成喷流,在喷流与周围液体之间产生剪切流、紊流或涡流,由此产生高频噪声;电磁换向阀有电磁铁的吸合声和电磁噪声;在油液骤然停止的换向瞬间,产生压力冲击;有时主阀和导阀的机械振动也要产生2000Hz以上的高频噪声。另外,在给大容量液压缸加压时,如果换向过快,通过阀的液体瞬时变成高速,由于压力急剧变化,引起液压缸结构表面的瞬时变形,在空气中突然造成声压,也会发出很大的声响。

液压泵和控制阀中空穴作用引起高频振动,也产生很大的噪声,并对液压元件和管路起破坏作用。

管路噪声是由管内紊流引起的,而弯管和分支管产生的紊流又进一步使噪声增大。

此外,电动机和液压泵的振动以及回路中的压力脉动也会引起油箱振动而产生噪声。液压传动系统产生噪声的原因见表8-28。

表8-28 液压传动系统产生噪声的各种原因

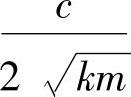

(2)液压元件产生噪声和辐射噪声的次序 研究和调查表明,液压元件产生噪声和辐射噪声的情况各不相同,其排列次序见表8-29。

表8-29 液压组件产生噪声和辐射噪声的次序

由表8-29可看到,液压泵(及其原动机)是液压系统及设备所有元件中的主要发声元件,其本身就是一个噪声源,称一次声源;而另一些元件,如油箱和管道等,本身发声很小,不是独立的噪声源,但泵和溢流阀产生的机械和液体噪声会激发它们产生振动,从而产生和辐射出很强的噪声,这类噪声源称二次声源。液压装置的噪声是一次声源和二次声源噪声的叠加。所以液压设备的振动和噪声控制应从元件的噪声控制和装置振动产生的噪声控制两方面来考虑。实践表明,即使选择了低噪声液压泵、溢流阀等元件,如果液压装置设计不当,同样也会产生严重的噪声。因此,若能对整个液压装置采取适当的防振降噪措施,则对噪声控制更为有利。在液压元件选定的情况下,系统噪声取决于系统设计、元件的匹配及系统的使用是否恰当合理。

3.液压噪声的测试

为了分析所设计的液压设备的噪声大小,确定噪声源并采取适当的控制措施,就需测定液压设备的噪声。

(1)测试仪器 常用的液压噪声仪器有声级计、频率分析仪和记录仪器等。声级计是应用较为普遍、适宜现场操作的一种噪声测试仪器。它既能测量噪声的声压级和声级,还可以通过滤波器进行频率分析,用加速度计代替其传声器测量振动。按照测量精度和用途的不同,声级计可分为普通型、精密型和脉冲精密型等三种。液压组件和液压装置的噪声测量通常采用精密声级计。

(2)测试位置

1)测试位置的选择。在选择测试位置时,应注意声场的分布特性。图8-20中的阴影区域,声压级会随测量距离r的改变而波动,不宜进行测量。故应尽可能将测点选在自由声场(边界影响可以不计的声场)的远场区域内,在该区域内测量的特点是数据稳定可靠,距离r每增加一倍,噪声降低6dB(A),由此可用声级计概略找到自由声场的远场区。

图8-20 噪声源的声场分布特性

2)选择测试点位置的具体做法如下:

①选距被测装置表面1.5m、离地面1.5m处。若噪声源尺寸较小(小于0.25m),则测点应与被测装置表面接近些(如0.5m)。要注意测点应与室内反射面相距2~3m以上,力求传声器正对被测装置的几何中心。

②测点应在所测表面四周均布,一般不应少于4个点。若相邻点测得的声级相差5dB(A)以上,则应在其间增加测点,噪声级取各测点的算术平均值[按此法算出的声级与能量平均法算出的声级之差不会大于7dB(A)]。

③若两噪声源相距较近(如液压泵与其驱动电动机等),则测点与被测噪声源的距离以0.2m或0.1m为宜。

④如需了解噪声源对人体的危害,可把测点选在操作者位置的人耳处,或者在操作者经常话动、工作的范围内,以人耳高度为准选择几个测点。

(3)消除和减少环境对测试结果的影响

1)电源、气流、磁场、反射等的影响。如果仪器的电源电压不稳定,应使用稳压器。使用干电池时,若电压不足应予更换。室外测量应选择在无风天气进行。风速超过4级以上时,可在传声器上加装防风罩或包上一层绸布。传声器应避开风口和气流(通常在与轴线成45°角处测量)。应尽量排除测量现场的反射物,不能排除时,传声器应置于噪声源和反射物间的适当位置,并力求远离反射物(如距离墙壁和地面最好在1m以上)。测量噪声时,传声器在所有测点都要保持同样的入射方向。

2)背景噪声(本底噪声)的修正。背景噪声是指被测噪声源停止发声时周围环境的噪声。背景噪声应低于被测对象噪声10dB(A)以上,否则应按表8-30在所测出的噪声中扣除背景噪声值ΔL。

表8-30 存在背景噪声的修正值

例如,测得某液压泵合成噪声为84dB(A),背景噪声为78dB(A),合成噪声与背景噪声之差为84dB(A)-78dB(A)=6dB(A)。由表8-30查得对应的修正值1.25dB(A),故被测液压泵的噪声为84dB(A)-ΔL=82.75dB(A)。

4.液压系统振动与噪声的控制

控制液压系统噪声的途径,原则上有两条:一是降低液压系统噪声源的噪声;二是控制噪声外传的途径。现主要从液压元件的选用及系统设计和使用等角度,介绍液压系统噪声控制的具体措施。

(1)合理选择液压元件 要降低液压系统的振动与噪声,在选择系统中所用元件时,除要考虑其工作性能外,还要考虑元件的噪声状况。尤其是电动机、液压泵和控制阀等元件,对其流体噪声、结构噪声和空气噪声等三个方面都要有所要求,否则就不能形成低噪声系统。要优先采用低噪声液压泵及其驱动电动机和低噪声溢流阀等元件。设法提高液压泵组相关零件的加工精度和安装精度,以减少机械振动和噪声。

(2)防止气穴噪声 液压油中混入空气是产生气穴的根本原因,系统中产生局部低压和负压是会产生气穴的,因此,防止气穴噪声的措施如下:

1)防止空气侵入系统,为此要做到:

①液压泵吸油管道连接处要严格密封,防止吸入空气,液压泵的有关部位(如出轴端)也要严加密封,防止泵内出现短时间低压而吸入空气。

②液压泵的吸、回油管末端要处在油位下限以下。

③液压元件和管接头要密封。

④加强对油液的过滤,减少油中的机械杂质,因机械杂质的表面附有一层薄的空气。

⑤避免液压油与空气直接接触而增加空气在油液中的溶解量。

⑥采用清泡性好的油液,或在油液中加入消泡添加剂,使油液中的气泡能很快上浮而消失。

2)排除已混入系统的空气,为此要做到:

①油箱容量要合适,使油液在油箱中有足够分离气泡的时间。(https://www.xing528.com)

②液压泵的吸、回油管末端有足够的距离,或在两者之间设置隔板。

③在系统的最高部位和液压缸两端高位处设置排气阀,以便放出积存于油液中的空气。

3)防止液压系统产生局部低压,为此要做到:

①液压泵的吸油管要短而粗,液压泵的转速不要太高。

②吸油滤油器阻力损失要小,并要及时清洗。

③各孔口的进出口压差不能太大(进、出口压力比应不大于3.5)。

(3)防止系统流量、压力脉动而产生噪声 除了采用低噪声泵,从根本上减弱其流量脉动外,为防止因压力、流量变化产生振动所激发的流体噪声,在液压系统设计、使用等方面,可采取下列措施:

1)用蓄能器吸收流量、压力脉动。

2)在液压泵进、排油口附近连接橡胶软管,以截断泵的机械振动。

3)采用消声器衰减振动和噪声。

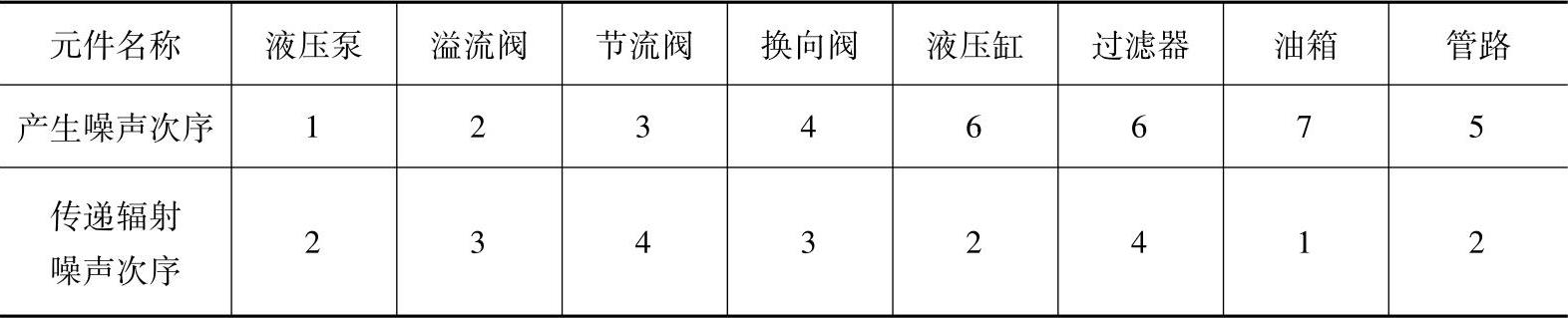

蓄能器是利用气囊中气体受压变形的方法来减小流量和压力脉动的,而消声器则利用液体本身的压缩性来衰减液压脉动。消声器对压力脉动的效果比蓄能器要好。消声器的工作原理是基于管内压力波相互干扰、抵消而达到消振消声的目的。图8-21a所示的消声器是在液流通过的管道上开有很多孔,使液流横向产生振动,然后与纵向波干扰抵消。图8-21b所示的消声器是由几根直径大小不同的管子和外壳组成的。工作时,使一股液流通过管道1,另一股液流通过管道2和管道3,然后两股液流于消声器出口前汇合使振动相互干扰抵消,起到减振消声的效果。

图8-21 消声器原理图

a)消声器类型Ⅰ b)消声器类型Ⅱ

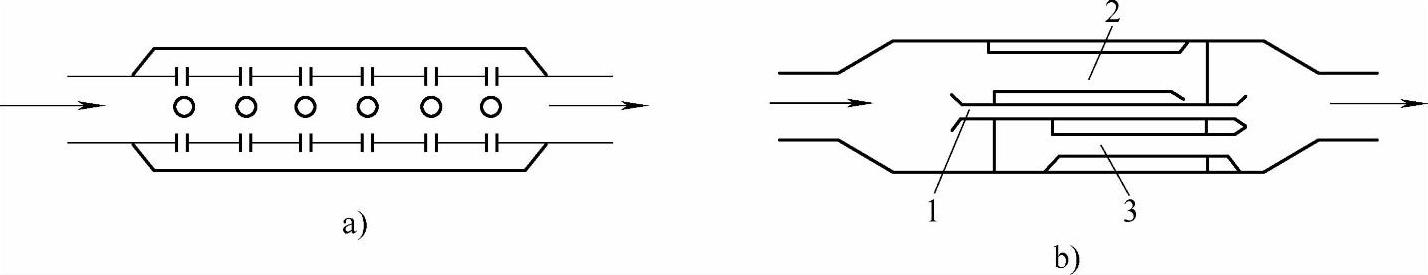

4)合理配管。如图8-22所示为双联泵配管方法比较,其中图8-22a所示的双联泵的油液大部分从大流量泵(低压)流过,小流量泵则很容易因吸油不足而产生气穴噪声,故图8-22b所示的配管较合理。

图8-22 双联泵配管方法比较

a)不良 b)良

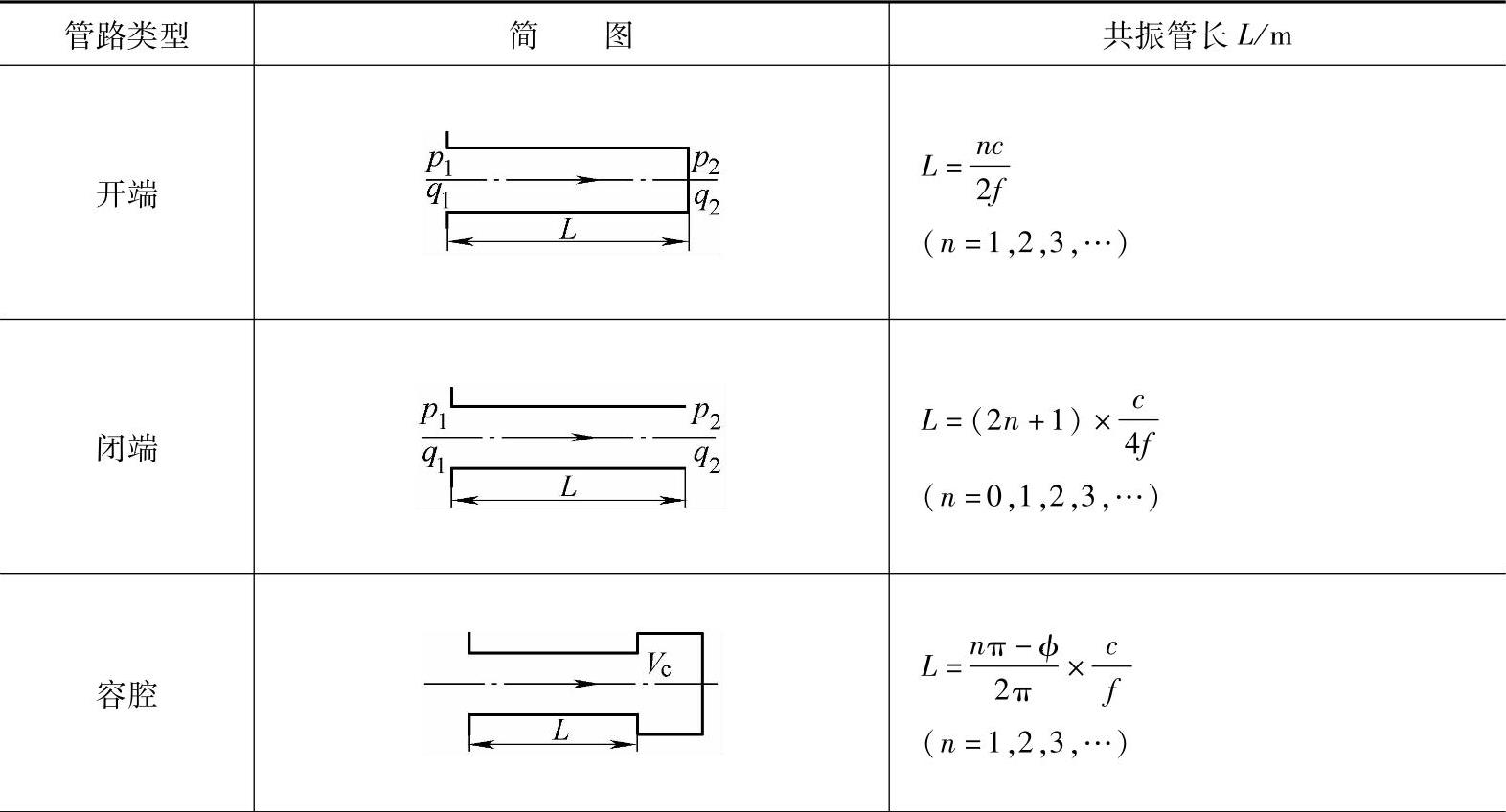

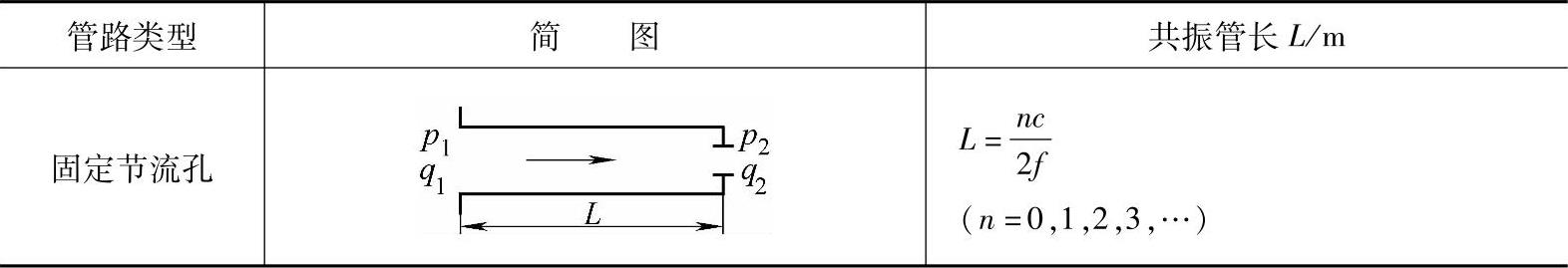

5)通过合理确定管夹部位,调节配管本身的固有频率,避开共振管长(几种常用不同管路发生共振的管长见表8-31),从而防止压力脉动噪声。

表8-31 几种常用管路的共振管长

(续)

注:各式中p1、q1——入端压力、流量;

p2、q2——出端压力、流量;

f——压力脉动频率(共振频率)(Hz);

c——声速(压力波在油中的传播速度)(m/s), ;

;

E0、ρ——油液的体积弹性模量(Pa)和密度(kg/m3);

Φ——角位移,Φ=arctan[Ac/(2πVcf)](rad);

Vc——容腔容积(m3);

Ac——管道通流面积,(m2)。

管路的固有频率fn可按下式计算

式中 L——支撑点(管夹)间的距离(m);

a0——常数,两管夹均安装于基础件上时,a0=4.73;一个管夹安装于基础件上,另一个安装于支撑台架上时,a0=3.929;两管夹均安装于支撑台架上时,a0=π;

E——管材弹性模量(Pa),一般碳钢钢管E=206×109Pa,橡胶软管E=78×105Pa;

J——管路截面惯性矩(m4),圆管J=π×(D4-d4)/64;

D——管路外径(m);

d——管路内径(m);

g——重力加速度,g=9.80m/s2;

G1、G2——管路与液体每米所受的重力(N/m)。

(4)防止液压冲击噪声 系统出现液压冲击时将伴随剧烈噪声,为此,应设法防止系统出现液压冲击。

(5)防止管路系统产生共振噪声(合理设计和安装管路)管路本身振动所产生的噪声是有限的,但若这种振动一旦传递到其他高效率声辐射体上时,就会产生巨大的噪声。另外,管路的共振频率和泵或其他机器的固有频率一致时,也将产生剧烈的噪声,减小管路噪声的措施有:

1)管路转弯部分要用管子本身弯成,尽量加大弯管曲率半径。

2)管路要有足够的刚度,并配置一定数量的管夹,以防止其振动,管内壁要光滑,截面变化要均匀。

3)在管路支撑处垫有隔振材料,增加和改善管路支撑,增加弹性接头等。

4)在满足使用要求的前提下,通过改变管路长度,避开外界激振频率和共振点。

5)必要时,可在管道外壁缠绕粘弹阻尼材料,通过此材料的内耗,吸收管路振动能量,减小振幅,从而减小声辐射的强度。

(6)控制油箱噪声 油箱的振动和噪声主要是由其他液压元件、装置激发而引起的。例如,液压泵和电动机直接安装在油箱盖上时,液压泵和电动机的振动极易使油箱共振,尤其是用薄钢板焊接的油箱更容易产生振动和噪声。

为了控制油箱的噪声,应采用以下措施:

1)加强油箱的刚性。油箱的辐射面积大,他相当于噪声放大器。在油箱内、外表面上喷涂阻尼材料或在油箱上设加强肋,使其不易被激振,在保证散热前提下,力求减少油箱表面积,以降低其辐射噪声,这些都可以减小油箱振动和噪声。

2)加设隔振板 功率较大的液压泵和电动机,往往产生很大的振动和噪声,并激发油箱振动,特别是液压泵、电动机直接安装在油箱盖上时,必然诱发油箱发出很大的噪声。为此,可在液压泵及电动机与基座或箱盖之间放置厚橡胶板等作隔振板,以切断机械噪声的传播通道。隔振板的固有频率要与泵及电动机的回转频率错开,以防发生共振。

此外,还必须注意对管道的隔振,否则也会通过管道把泵和电动机的振动传到油箱上去。

3)如安装空间允许,则应考虑采用非上置式液压站,并将泵组与油箱分开放置,以隔离泵组振动对油箱的影响。

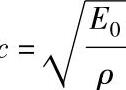

(7)控制噪声传播的途径 限制和改变噪声的传播途径,使噪声在传播路径中衰减,减少传递到元件中的能量。声波遇到障碍物时,一部分被反射,一部分则向障碍物内部传播。向障碍物内部传播的声能,除了有一部分透射出去外,其余皆因摩擦而转化为热量。坚硬而光滑的材料(如玻璃)表面吸声能力很差,而柔软、多孔材料(如毛毡)吸声能力较强。常用的吸声材料有纤维板、石棉、玻璃纤维、泡沫塑料等。当采用上述噪声控制措施仍未达到预期效果时,简单实用的办法是采用隔声、吸声等技术措施,将噪声大的元件或系统(站)用隔声罩罩起来。隔声罩需根据使用对象自行设计。设计时,罩子的外壳可以用钢板或木板,其内表面则应选用较大隔声能力的结构材料(如在隔声板中间先衬以铅泊、铝薄板等大密度材料),然后再用阻尼或吸声较好的材料(常用玻璃纤维、塑料等多孔材料作吸声材料)敷上。所选择的隔声结构设计方案应既隔声,又能通风散热,如图8-23所示。设计得好的隔声罩一般可使噪声降低7~20dB(A)。

振动隔离的效果是局部的,进一步减小噪声的传播,避免一些零件共振,可在管道、罩壳、板状零件等表面贴上一层阻尼材料,使得这些零件的振动因阻尼作用而得到衰减,从而减少空气噪声的辐射。所用阻尼材料一般为沥青、聚硫脂橡胶或聚氨酯橡胶以及其他高分子涂料。

图8-23 液压系统(站)隔声结构设计方案

a)方案Ⅰ b)方案Ⅱ c)方案Ⅲ

5.液压系统噪声控制措施总汇

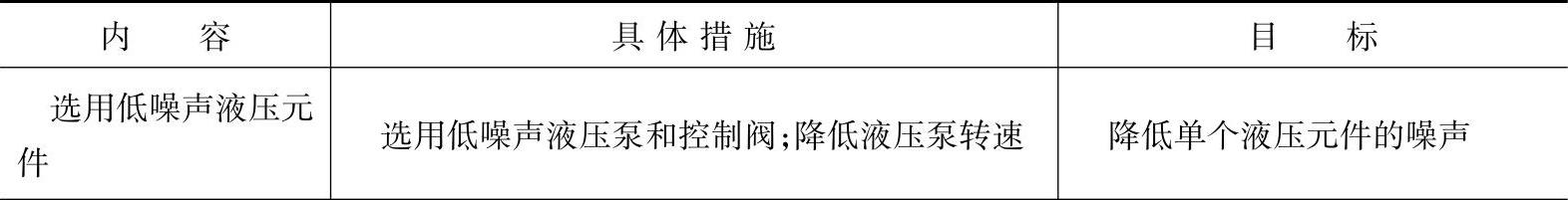

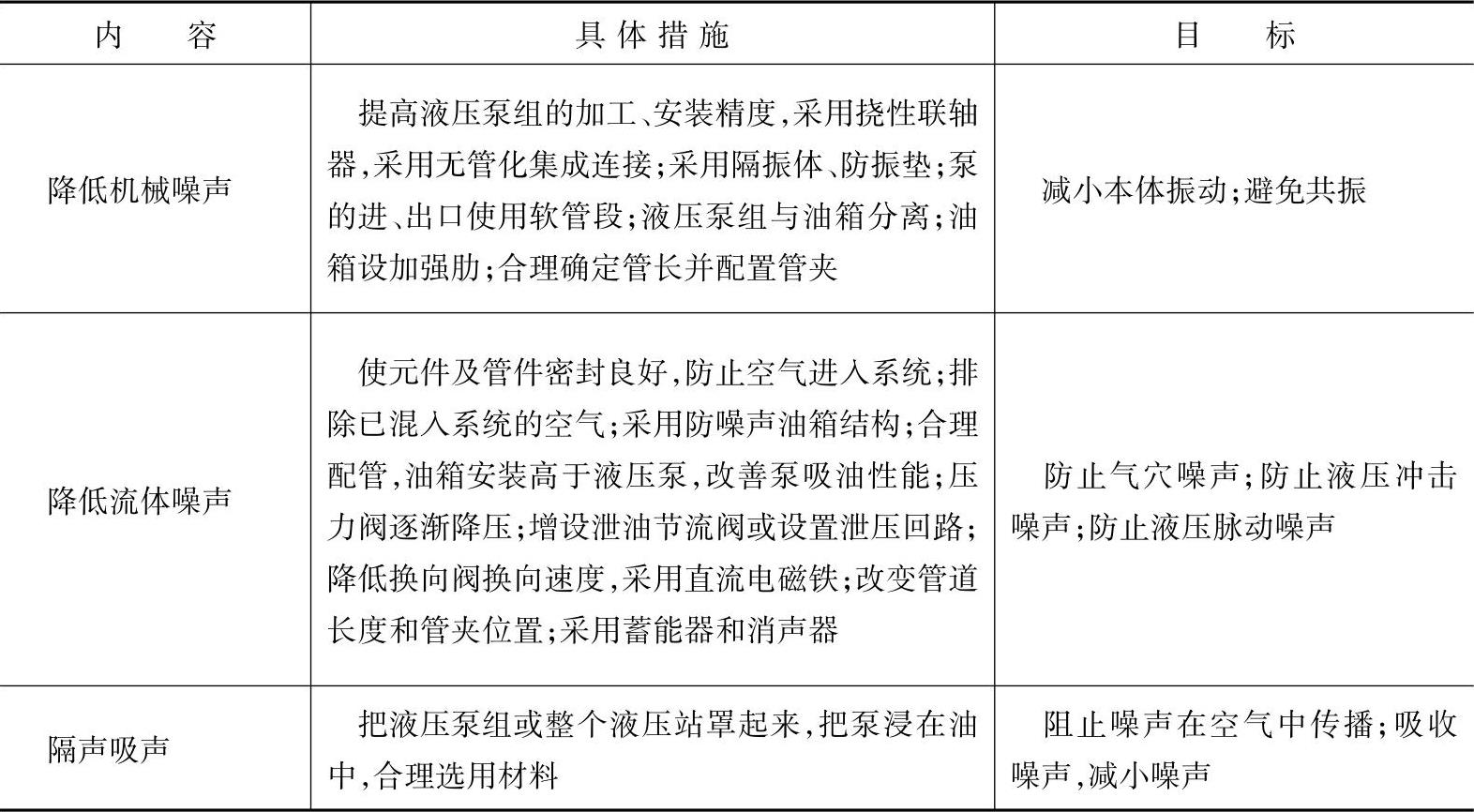

1)从设计角度考虑的措施总汇见表8-32。

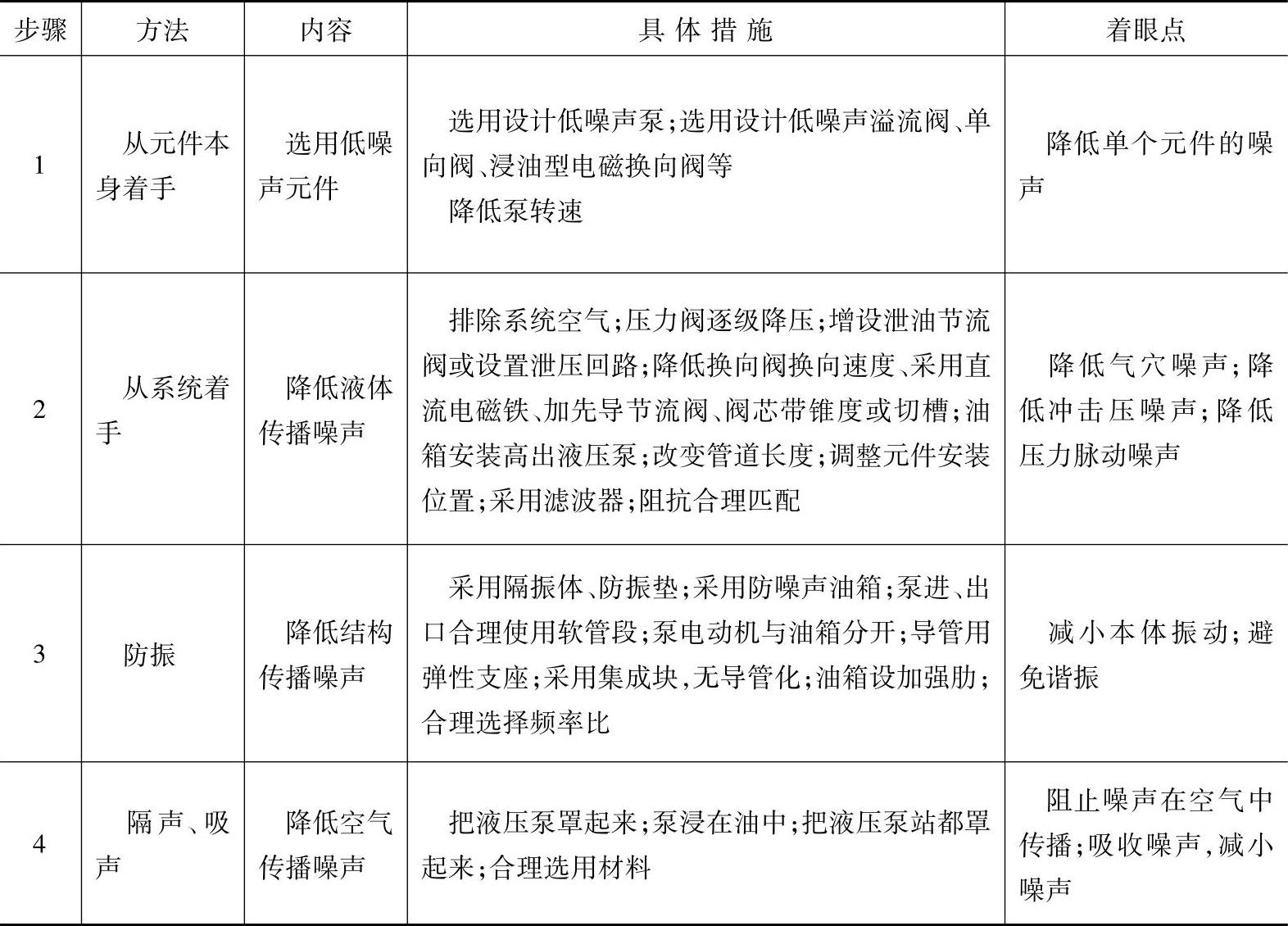

2)从使用角度考虑的措施总汇见表8-33。

表8-32 从设计角度考虑的液压系统噪声控制措施总汇

(续)

表8-33 从使用角度考虑的液压系统噪声控制措施总汇

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。