1.泄漏控制原理

(1)固定结合面泄漏控制原理 分两种情况加以说明。

1)被密封液体在无压力情况下,加在两固定面上的力F必须大于最小密封压力ps的合力,如图8-9所示。

F≥πb(D+b)ps (8-10)

式中 D——密封圈内径;

b——密封圈的有效密封宽度;

ps——保证密封的最小密封压力。

图8-9 端面密封的密封力

a)被密封液体无压力 b)被密封液体有压力

2)被密封液体在有压力情况下,保证密封的最小密封压力ps不仅要使密封圈变形填充固定体表面的缺陷,而且还要抵抗液体压力及液体从接触面之间挤出,如图8-9b所示。此时的最小密封压力应该与液体压力p成正比。液体压力作用在法兰盖上的力Foi将使法兰结合面分离,从而减小了实际的密封力。因此,加在两结合面的紧固力F′除了抵消液体压力的作用力Foi外,还必须保证最小的密封压力ps′。在这种情况下,F′应由式(8-1)确定

F′≥πb(D+b)mps′+Foi (8-11)

式中 m——密封垫系数,与密封圈材料和形状有关,由试验确定。

在工程应用中,为避免由于液体压力而使螺栓继续伸长,可将密封圈(垫)装在密封槽内或带有止口的表面上。

(2)往复运动的间隙密封泄漏控制原理 间隙密封是一种最简单而应用最广泛的密封方法。它是依靠相对运动零件配合面之间的微小间隙来防止泄漏,其原理是利用间隙的阻力作用来阻止泄漏的,是属于非接触式密封。图8-10所示为环形间隙密封原理图。流体流过间隙时单位流量的压力损失为

式中 δp——单位流量的压力损失;

Δp——间隙两端的压力差;

q——泄漏量;

μ——流体动力粘度;

l——间隙长度;

d——环形间隙直径;

h——间隙值。

泄漏阻力与间隙h的3次方成反比,因此可用减少间隙的办法来减少泄漏,这就要求提高配合面的加工精度。间隙密封的特点是结构简单、摩擦力小、耐用,但对零件的加工精度要求高。

图8-10 环形间隙密封原理

(3)回转运动的泄漏控制原理 回转轴泄漏是指回转轴伸出端轴承处的外泄漏。其特点是:被密封的内部液体压力小于0.1MPa;内部液体向外泄漏是沿转轴表面的轴向;轴表面旋转并且密封件在轴上的位置不变,故不利于油膜的更换和冷却;密封面的线速度较高。通常用回转轴油封圈(简称油封)来防止其泄漏。

图8-11 油封圈密封

1—骨架 2—弹簧圈 3—油封体 4—副唇 5—腰部 6—棱带 7—主唇

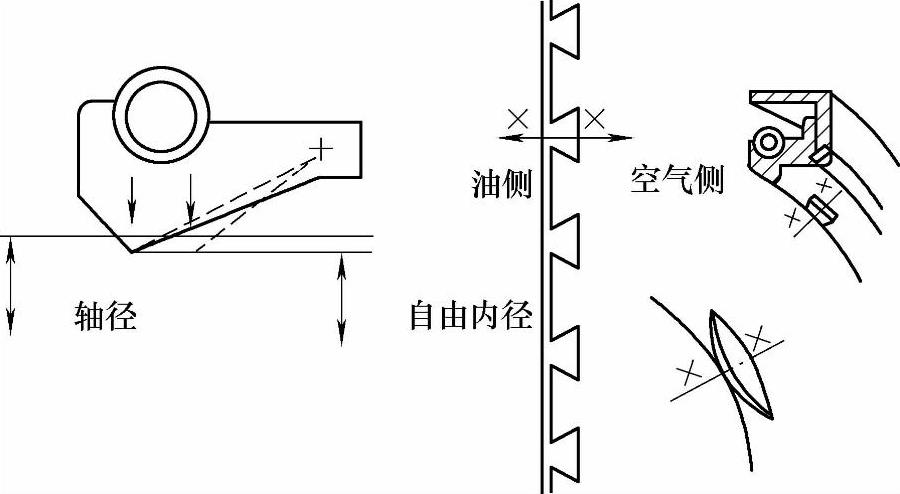

1)油封密封原理。油封的基本结构如图8-11所示。弹簧圈的弹力使唇部的棱带贴紧在轴表面上实现密封的效果。因此,油封棱带的密封压力要适度、均匀和持久。用弹簧圈箍紧油封唇部是保持密封压力持久所采取的重要措施。

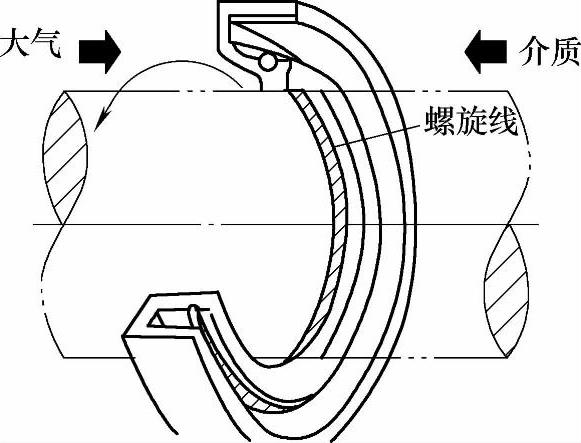

2)回流油封原理。图8-12所示为单向回流原理。若在转轴的密封表面上制有螺旋沟槽,当轴以图示方向旋转时,间隙中液体受到螺旋槽转动旋转动力的推压所产生的压力与内部液体压力相平衡。若在间隙长度范围内的B点液体压力与外部大气压相等时,液体就不会向外泄漏。B点的轴向位置与间隙值h、内部液体压力p1、液体粘度μ、轴的转速n及螺旋槽的参数有关。如果螺旋槽开在孔表面上,也会产生同样的密封效果,如图8-13所示。但是,只有轴转动时回流密封才起作用,而且轴的转速越高,密封效果越好,若轴停转就会泄漏。

(https://www.xing528.com)

(https://www.xing528.com)

图8-12 回流密封原理

图8-13 螺旋线油封

回流密封就是根据上述回流原理制成的。回流油封有单向回流和双向回流之分。双向回流油封的特点是对轴正反两个方向转动时都起回流密封作用。图8-14所示为双向回流密封。

(4)锥螺纹联接的泄漏原因与解决方法 锥螺纹联接也是常用的密封手段之一。它产生泄漏的原因与解决方法见图8-8及表8-22。

图8-14 双向回流油封

2.泄漏控制的基本准则

为了控制液压设备的泄漏,首先要对液压系统各组成部分的泄漏量进行控制。控制泄漏主要靠密封装置及其正确设计和使用,靠密封装置有效地发挥作用。液压系统产生泄漏的原因是多方面的,既有设计、制造、装配方面的问题,也有维护保养方面的问题。所以,必须在各个环节上给予高度重视。液压系统泄漏控制的基本准则如下:

(1)正确设计 主要包括以下方面:

1)根据对主机的工作要求和工作环境等,正确、合理地进行液压系统的功能原理设计和施工设计,采取必要的防漏措施,增设必要的防漏结构。

2)尽量选用密封性能好的液压组件并尽量减少管件等连接部位的数量。实践证明,液压系统采用块式、插装式等无管集成是简化管路布置,减少管件的有效方法。对所选用的组件及管件应杜绝先天性泄漏。

3)密封是保证液压系统正常工作的关键之一,在液压系统中,每个环节都离不开密封。所以必须正确地选用密封装置、密封件及密封材料。

4)正确选用管接头、管材和联接螺纹。

5)合理布置液压管路系统。

6)根据液压系统的环境温度及工况,合理选择温控装置。

7)采取必要的防冲击、振动和噪声等措施。

(2)正确加工和装配 主要包括以下方面:

1)油路块上液压阀的安装面应平直;油封沟槽的密封面要精加工,杜绝径向划痕;液压阀与油路块的连接及油路块间的连接预紧力应足以防止表面分离。

2)正确制订液压装置的装配工艺文件,配置必要的装配工具,并严格按装配工艺进行。

3)液压装置装配前,应按有关标准检验系统元件的耐压性和泄漏量,若发现问题,要采取相应措施,问题严重者,应予以更换。

4)保持液压元件及附件、密封件和管件的清洁,以防沾上颗粒异物和污染,并应检查密封面和连接螺纹的完好性。

5)不宜将各接头拧得过紧,否则会使某些零件严重变形,甚至破裂,造成泄漏。

6)避免装配过程中损坏密封件。

7)正确布置和安装管路。

8)保持装配环境清洁,避免污物进入系统。

9)系统装配完毕,要试车检查,观察系统各部位有无泄漏。发现泄漏,要采取相应措施。如果板式连接元件结合面各油口上安装O形密封圈,不得漏装,必要时可辅以密封胶防止泄漏等。试车后,整个系统不渗漏才可装入主机使用。

(3)正确维护保养 主要包括以下方面:

1)保证系统清洁,防止系统污染,必要时可给液压站加防护罩。

2)液压系统中的过滤器堵塞后要及时清洗或更换滤芯;更换或增添新油时,必须按规定过滤后才能注入油箱。

3)维修液压系统、拆修(或更换)液压元件时,应保持维修部位的清洁;维修完毕后各连接部位应紧固牢靠。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。