液压系统中的工作油液,是在液压元件(包括管道)的容腔内流动或暂存的。循环的工作液体应限于在规定的容腔内流动,但由于压力、结合面之间的间隙等某种原因,有少量的液体会越过容腔边界,流至其不应去的其他容腔或系统外部,液体的这种“越界流出”现象称为泄漏。在单位时间内漏出的液体的体积称为泄漏量,泄漏分为内泄漏和外泄漏两种。

内泄漏指液压元件内部有少量液体从高压腔泄漏到低压腔,如液体从液压泵高压腔向低压腔的泄漏,从阀门的压力通道向回油通道的泄漏等。

外泄漏指少量液体向液压系统外部泄漏,如管接头、受压或不受压的固定结合面的静密封处和轴向滑动表面、旋转轴的动密封外的泄漏等。据统计,在外泄漏中,配管外泄漏占44.5%;液压缸外泄漏占21%;液压泵外泄漏占9%;阀门外泄漏占21.5%;其他占4%。

泄漏控制是提高液压传动和电气、机械传动竞争能力的一个重要课题,它直接影响液压技术应用领域的扩大,因而得到世界各国液压界的高度重视。它主要包括两个方面:既要防止液体泄漏到外部造成环境污染,又要防止外部环境对系统的侵害。发展无泄漏的元件和系统将是世界液压界今后努力的重要方向之一。

1.泄漏的危害

泄漏是长期以来困扰着液压技术应用、声誉和发展的重要问题,特别是在人类面临能源短缺、环境污染挑战的今天,防漏治漏已是迫切需要解决的重大技术问题。归纳起来泄漏可造成以下五个方面的危害:

1)使系统压力不稳定。

2)使执行机构速度(转速)不稳定,出力(转矩)不正常,不能满足控制的要求,直接影响设备的稳定性、可靠性和先进性。

3)使系统效率降低,油(液)温度升高,造成泄漏恶性循环。

4)可能引起控制失灵,元件损坏,造成设备故障,甚至是停产,增加生产成本。

5)造成油(液)和其他物质的浪费,污染环境让人望而生厌,还可能引起火灾,造成人身事故。

2.泄漏机理

(1)缝隙泄漏 密封的宏观机理是间隙的两端压差所引起的推力F不应大于液层间的内摩擦力∑τ。假定平面间隙高度方向的坐标为z,间隙大小为h,间隙长度为l,缝隙宽度为b,油液速度为v,动力粘度系数为μ,则

F=(p1-p2)bh (8-1)

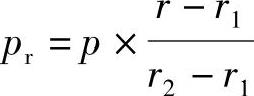

当第二个零件端面接触形成环形间隙时,如油液压降为线性分布,则油膜形成的推开力为

式中 r1、r2——环形内外接触半径。

如间隙入口处油压力为p,则任意半径处的压力 ,将其带入上式积分可求得推力Fz,推力大于压紧力即产生泄漏。也就是说,缝隙中的液体在两端压力差下流动,便产生泄漏。

,将其带入上式积分可求得推力Fz,推力大于压紧力即产生泄漏。也就是说,缝隙中的液体在两端压力差下流动,便产生泄漏。

1)无相对运动情况下的泄漏量q,分以下三种情况:

①同心环缝,通常情况为圆柱体与孔的间隙配合,必然有环形间隙,所以泄漏总是不可避免的,其泄漏量为

②平行平面,或称为平均间隙的泄漏量为

(https://www.xing528.com)

(https://www.xing528.com)

③阀芯与阀座间隙的漏油量为

2)有相对运动情况下的泄漏量q,也分以下三种情况:

①同心环缝,其泄漏量为

②平行平面,其泄漏量为

③平行剪切流动时(即平面间隙中,某平面以速度v0运动),其额外泄漏量为

式中 Δp——压差(间隙两端压力差);

D———缝隙的直径(或孔径);

Cd———流量系数;

a0———阀与阀座间通流截面积;

ρ———油液密度。

(2)多孔泄漏 液压元件的各种盖板、法兰、接头、连接底板等,因接合表面粗糙,在密封不良的情况下,在两表面上下接触的微观凹陷处,形成许多截面形状多样、大小不等的孔隙,液体在压力作用下,通过这些孔隙而产生泄漏。

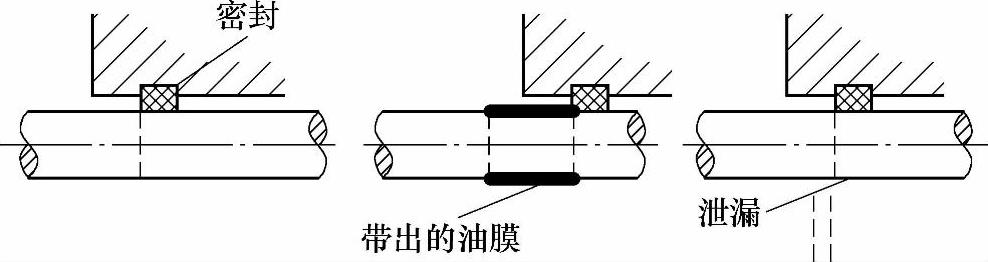

(3)粘附泄漏 粘性液体与固体表面之间有一定的粘附作用,两者接触后,会在固体表面上粘附一层液体。当粘附的液层过厚时,就会形成泄漏的液滴或者当活塞杆缩进缸筒时被密封圈刮落,产生粘附泄漏,如图8-5所示。防止粘附泄漏的基本方法是控制液体粘附层的厚度。

图8-5 粘附泄漏

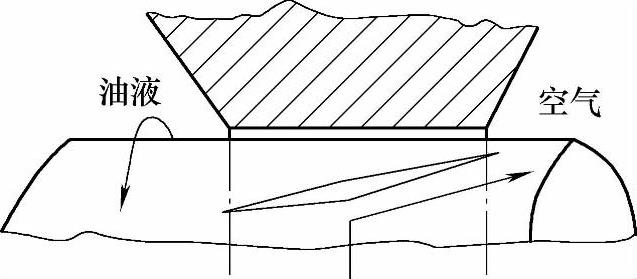

(4)动力泄漏 在转动轴的密封表面上若留有螺旋形加工痕迹时,如图8-6所示,其痕迹具有“泵油”的作用。当轴转动时,液体在转轴回转力的作用下会沿着凹下的螺旋形痕迹流动。为了防止动力泄漏,应避免在转轴密封表面和密封圈的唇边上留有“加工痕迹”,或者限制痕迹的方向。

工程中的泄漏情况是很复杂的,常常是上述四种情况的综合。

图8-6 轴表面上的划痕造成的油液质点泄漏的方向

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。