1.油液污染度的测定及油液取样

油液的污染度是指单位体积油液中固体颗粒物的含量,即油液中固体颗粒污染物的浓度。其他污染物,如水和空气,则利用它们的含量来表达。油液污染度是评价油液污染程度的一项重要指标。

油液中固体颗粒污染物的含量可用质量或颗粒数来表示,污染度主要采用质量污染度和颗粒污染度两种表达方式。

(1)质量污染度 即单位体积油液中所含固体颗粒污染物的质量,一般用mg/L表示,其测定方法是称重法。这种测定方法所测的污染度,仅表示油液中的污染物总量,不能反映颗粒污染物的大小和分布,但表示方法比较简单。

(2)颗粒污染度 即单位体积油液中所含各种尺寸范围的固体颗粒污染物的数量。颗粒尺寸范围可以用区间表示,如5~15μm、15~25μm等,也可以用大于某一尺寸表示,如大于5μm、大于15μm等。其测定方法是颗粒计数法,就是测定单位体积油液中各种尺寸范围固体颗粒物的颗粒数(颗粒浓度),有区间颗粒浓度和累计颗粒浓度两种表示方法,前者是指单位体积油液中含有某给定尺寸范围固体颗粒物的颗粒数,后者是指单位体积油液中含有大于给定尺寸的固体颗粒数。

事实上,颗粒污染物对元件和系统的作用与其颗粒尺寸分布及数量密切相关,因此,普遍采用颗粒污染度的表示方法。

颗粒污染度具体的测定方法有显微镜颗粒计数法和自动颗粒计数器法。

显微镜计数法是用光学显微镜测定油液中颗粒污染物的尺寸分布与浓度的方法,它是分析油液污染度的最基本方法,是应用比较普遍的一种方法。它是用微孔滤膜过滤一定体积的样液,将样液中的颗粒污染物全部收集在滤膜表面,然后在显微镜下测定颗粒的大小,并按要求的尺寸范围计数。国际标准有ISO/DIS 4407透射光显微镜计数法和ISO/DIS 4408入射光显微镜计数法。我国参照该标准制订了显微镜颗粒计数法标准。这种方法设备比较简单、操作比较容易,能够直接观察到污染物的大小和形貌,并能大致判断污染颗粒的种类;不受污染物尺寸和浓度的限制,不受样液理化性能的限制,也不受样液中水珠、气泡等的影响,且可用于乳化液及其他水基难燃液的污染颗粒分析。其缺点是费时费力,重复精度低(±10%),偏差高达30%左右,且与测量者的经验和技能有关,计数精确性很大程度还取决于操作人员的经验和行为。

自动颗粒计数法是利用光源照射油液样品时,油液中的颗粒在光电传感器上投影所发出的脉冲信号来测定油液污染度的方法。此法设备先进,测试简便、迅速、精确,因此得到了广泛的应用。自动颗粒计数设备有遮光型、光漫射型和电阻型等几种类型,遮光型应用较多。

要取得满意的样液,首先要从液压系统中取出一定量的油液作为样液来测定油液的污染度。取得的样液必须满足两个要求,一是能够代表整个系统的油液污染状况;二是在取样的过程中保证样液不再受污染。样液应采用容器从管路或油箱中取得,从管路中取时要取紊流状态的油液为样液,从油箱中取时应把取液管伸入油箱液面以下一半的深度处,再利用真空将油液吸入取样容器内。样液采集的方法有晃动刷洗法、压力冲洗法、超声波清洗法、流通法。样液采集方法的选择见表8-2。而液压元件的清洁度是这样得到的,即对采集的样液进行污染度测定,将测定结果乘以试验液体积与元件湿容积的比值,由此求得元件的清洁度。

表8-2 样液采集方法的选择

注:A—推荐; B—可用; C—不推荐; D—不采用。

现代液压系统常采用在线污染分析,即把污染检测装置,如便携式颗粒计数器等接入液压油路中,直接测定系统的油液污染度。它省去了容器取样操作,可实现油液污染度的连续或定时监测。

2.污染度等级

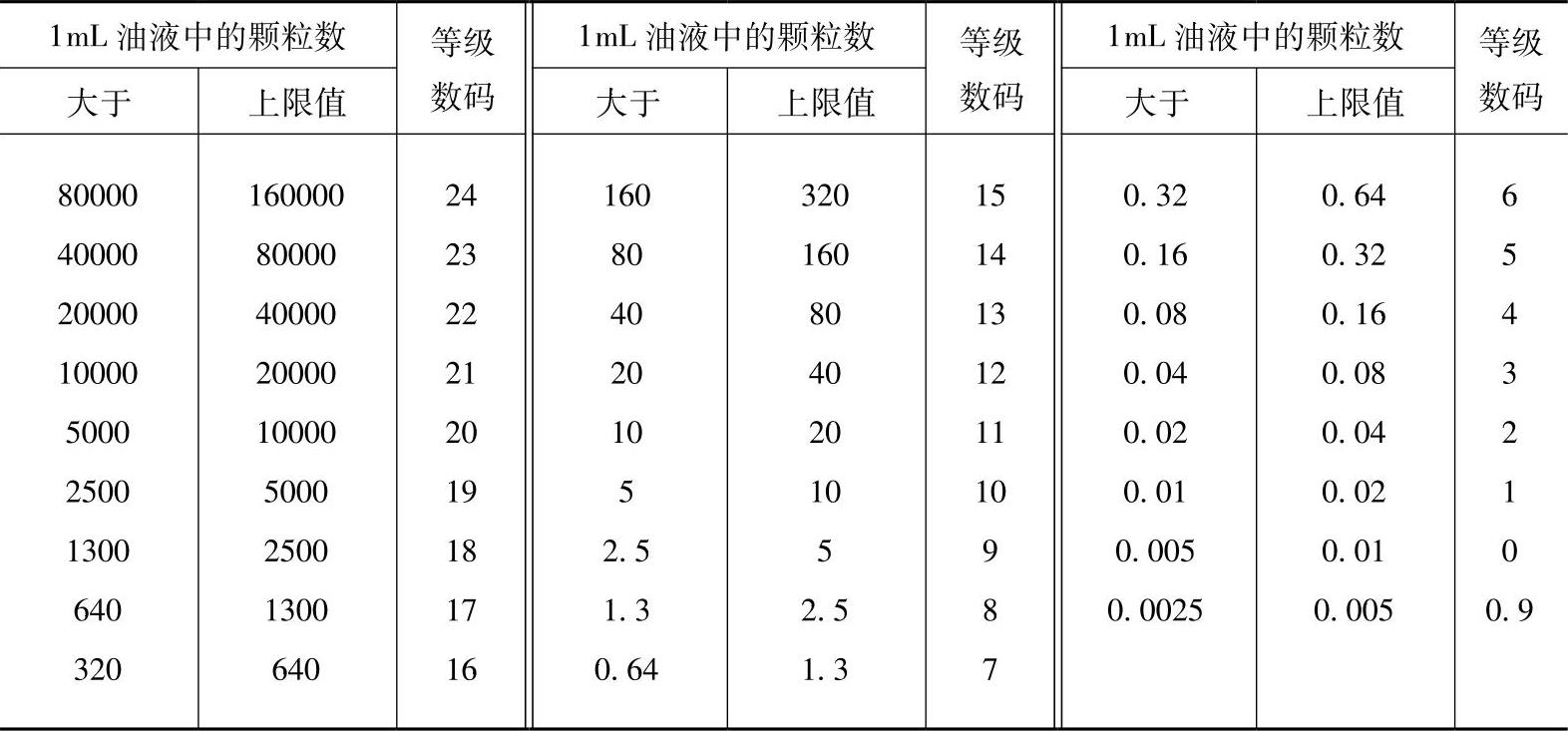

对油液污染度等级进行规定,便于对液压油液污染度的描述、评定和控制。为了定量地评定油液污染程度,国际标准化组织制订的油液污染度等级国际标准ISO4406:1987已普遍被各国工业部门采用,我国制订的油液污染度等级国家标准GB/T 14039—1993就等效采用了ISO 4406:1987。表8-3给出了ISO 4406:1987采用了2个数码表示油液的污染度等级,2个数码之间用一个斜线分割。第一个(前面)数码代表1mL油液中尺寸大于5μm的颗粒数等级,后面的数码代表1mL油液中尺寸大于15μm的颗粒数等级,两个数码之间用一斜线分开。该标准规定了污染度等级、数码和对应的颗粒浓度范围。根据颗粒浓度的大小划分为26个等级,颗粒浓度越高,表示污染度等级的数码越大。标准中选择5μm和15μm这两个特征尺寸,是因为5μm左右微小颗粒是引起淤积和堵塞故障的主要原因,而大于15μm的颗粒对元件的污染磨损起着主导作用。因此,选择这两个尺寸的颗粒浓度作为划分等级的依据,能比较全面地反映不同尺寸的颗粒对元件的影响。

例如:污染度等级18/13表示油液中大于5μm的颗粒数等级数码为18,每1mL油液中颗粒数为1300~2500;大于15μm的颗粒数等级数码为13,每1mL油液中颗粒数为40~80。

也可以根据实测结果对照表8-3查出相应的大于5μm和15μm颗粒数等级数码,即可以确定油液的污染度等级。例如,测得1mL油液中大于5μm的颗粒数为2600,不小于15μm的颗粒数为170,查表8-3可知油液的污染度等级数码为19和15,则油液的污染度等级为19/15。

表8-3 ISO 4406:1987颗粒污染度等级数码

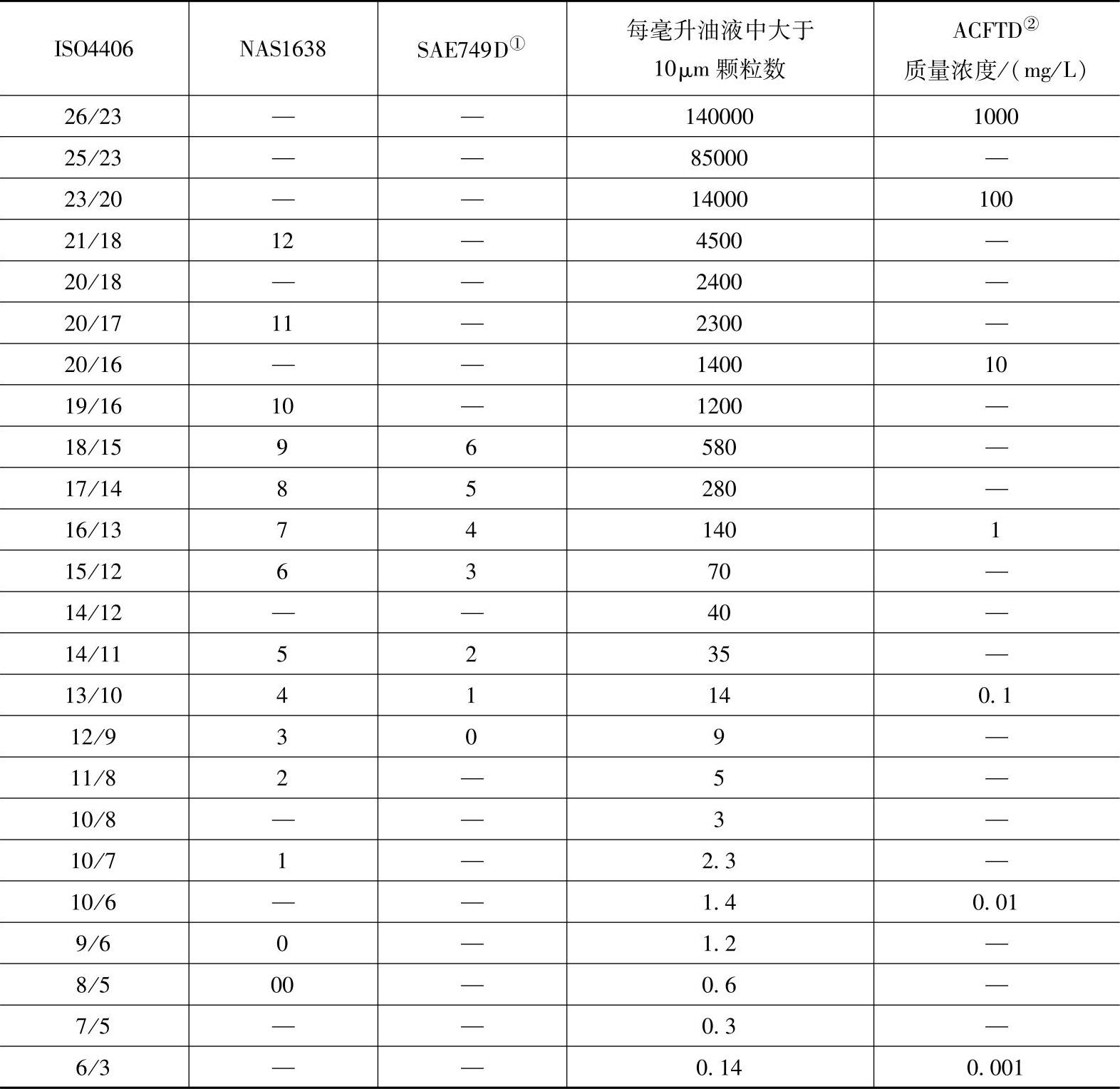

关于油液污染度标准还有1964年美国航天工业部门提出的NAS1638固体颗粒污染度等级标准,目前在美国和世界各国仍广泛采用,以及美国汽车工程师协会1963年提出的SAE749D污染度等级标准。它们之间的对照,见表8-4。

表8-4 ISO 4406与其他污染等级比较

①美国汽车工程师协会在1963年提出的油液污染度等级。

②空气滤清器细试验粉尘。

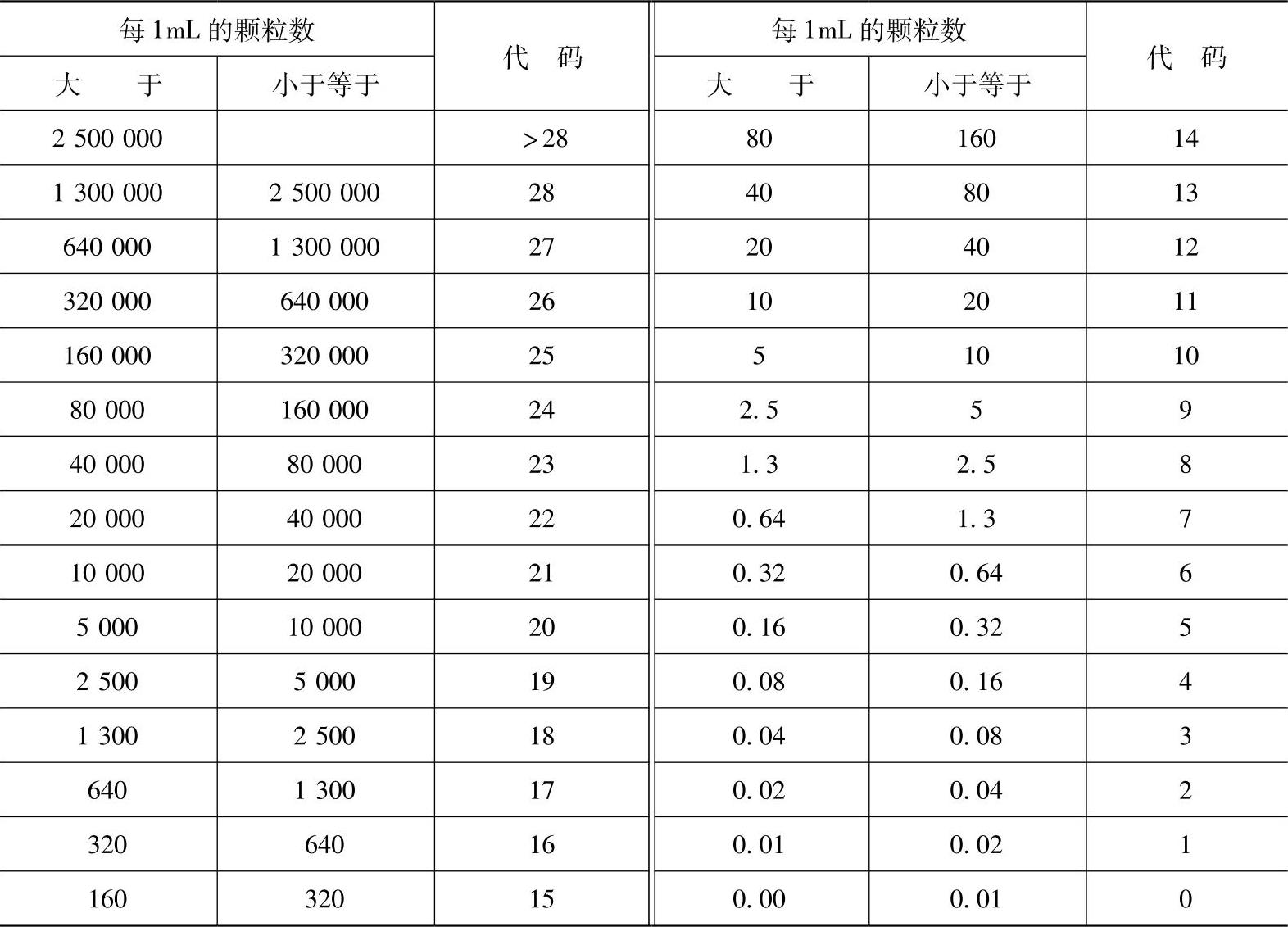

NAS 1638和ISO 4406污染度等级标准的最小计数颗粒尺寸均规定为5μm。但由于现代液压和润滑元件的精密程度的提高,摩擦副间隙变小,对微细颗粒更敏感,因而对油液清洁度的要求越来越高。绝对精度为1~3μm的高精度过滤器早已应用于对油液清洁度要求高的液压系统。现有的油液污染度等级标准不能满足对油液高清洁度的要求。因此,在ISO 4406:1999中已提出了修改意见,如采用自动颗粒计数器测量油液污染颗粒时,建议增加一个反映大于2μm颗粒污染等级的数码,采用三个数码表示油液的污染度。例如:污染度等级18/16/13,其中第一个数码18表示每1mL油液中尺寸大于2μm的颗粒数等级,第二数码16表示尺寸大于5μm的颗粒数等级,第三个数码13表示尺寸大于15μm的颗粒数等级。此外,ISO 4406:1999还取消了原有的0.9的等级,增加了25、26、27、28和大于28等5个等级代码,扩大了应用范围。如果采用显微镜测量油液污染颗粒时,仍用两个代码表示油液污染等级,为了与前述表达方式保持形式上的一致,缺少的一个代码以“-”表示,如-/16/13等。鉴于液压技术的发展,我国即时修订了原来等价于ISO 4406:1987的GB/T 14039—1993,修订后为GB/T 14039—2002它等价于ISO 4406:1999。GB/T 14039—2002中的颗粒污染度等级数码表见表8-5。

表8-5 GB/T 14039—2002颗粒污染度等级数码

注:代码小于8时,重复性受液样中所测得的实际颗粒数的影响。原始计数值应大于20个颗粒,如果不可能,则该尺寸范围的代码前应标注“≥”。

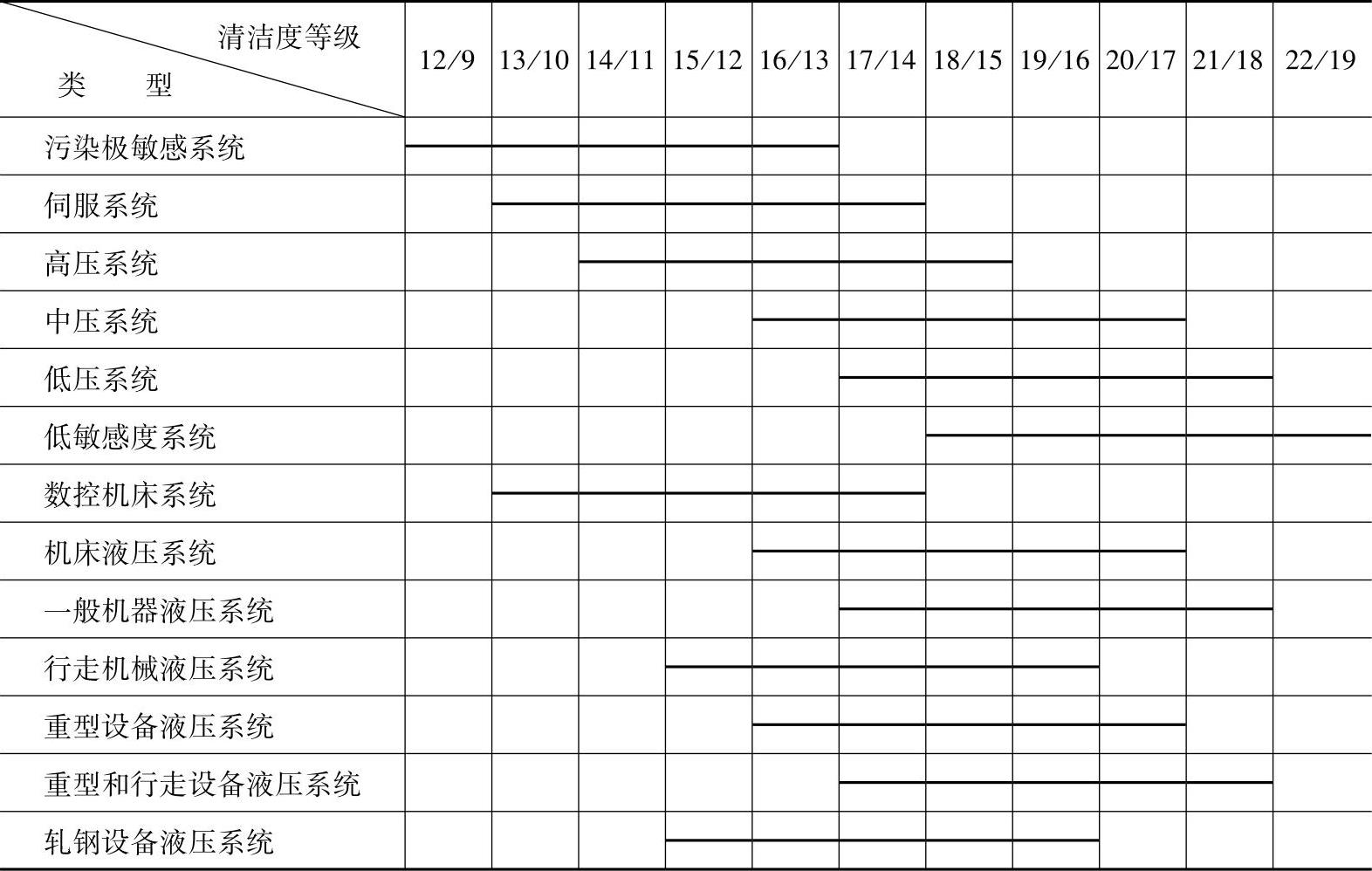

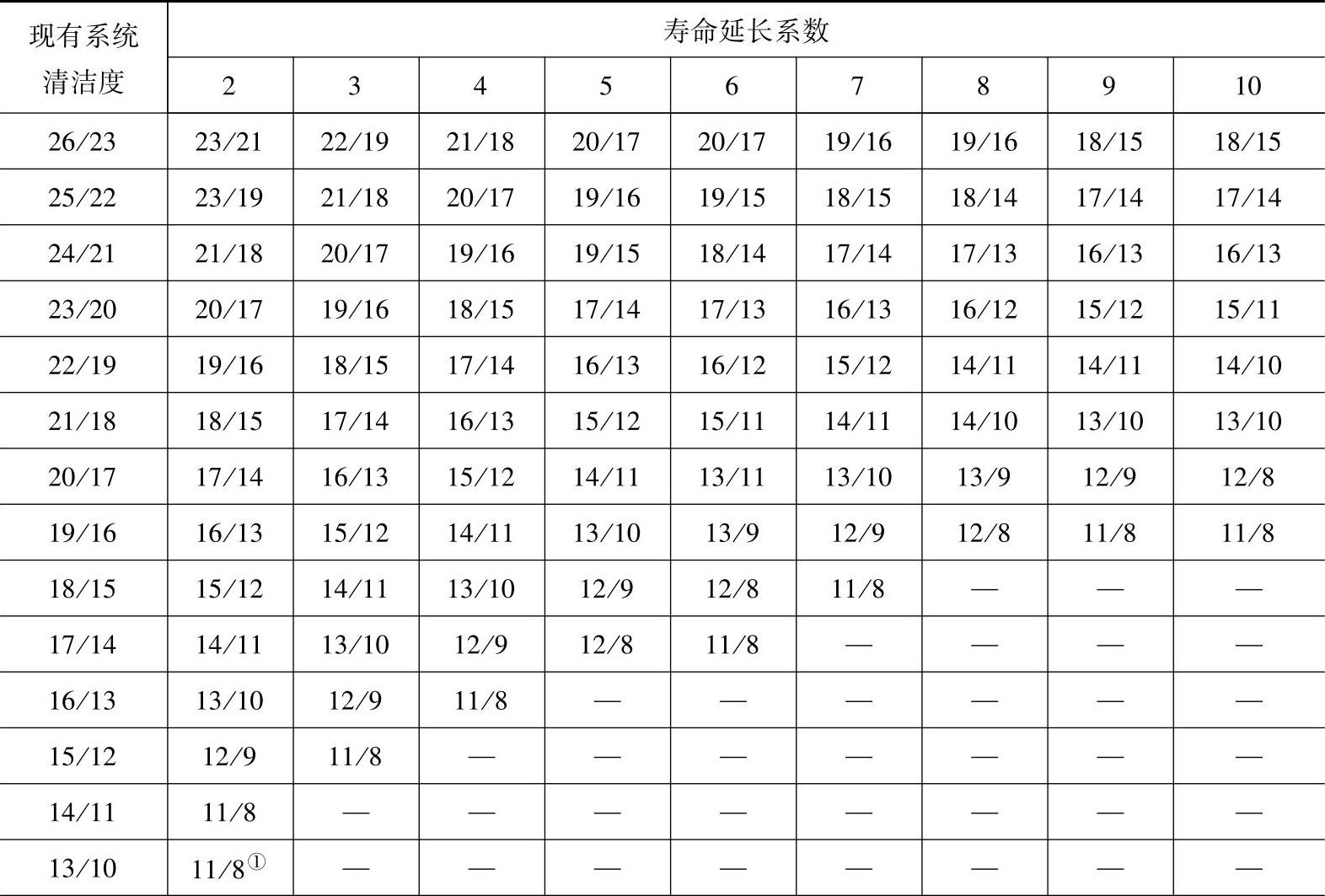

大量统计资料表明,液压油液的污染状况与设备的工作条件有直接关系。恶劣环境和露天下作业的设备,其油液的污染度一般高于固定设备和试验装置。目前,我国各工业部门液压传动机械设备的油液污染度普遍高于国外同类设备。通过采取有效的污染控制措施,提高系统清洁度,进而延长液压元件寿命,尚需进一步努力。我国机械行业在广泛调研基础上,于1985年制订了典型液压系统的清洁度等级指标,见表8-6。根据英国液压研究协会(BHRA)的研究结果,元件寿命的延长与系统油液清洁度的关系见表8-7。在确定液压系统目标清洁度时应着眼于延长元件的寿命和降低故障率。

表8-6 典型液压系统清洁度等级

(https://www.xing528.com)

(https://www.xing528.com)

表8-7 液压系统目标清洁度

(续)

①寿命延长系数为1.8。

②寿命延长系数为1.45。

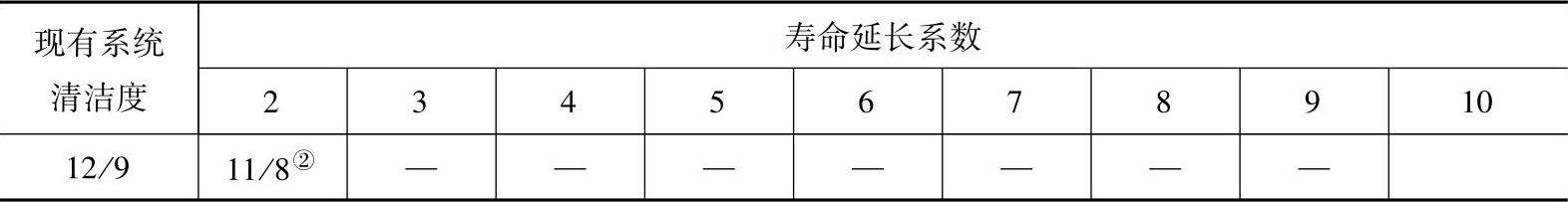

常用伺服阀对油液清洁度的要求及PALL和Vickers推荐的系统清洁度等级代号见表8-8~表8-10。

表8-8 伺服阀对油液清洁度的要求

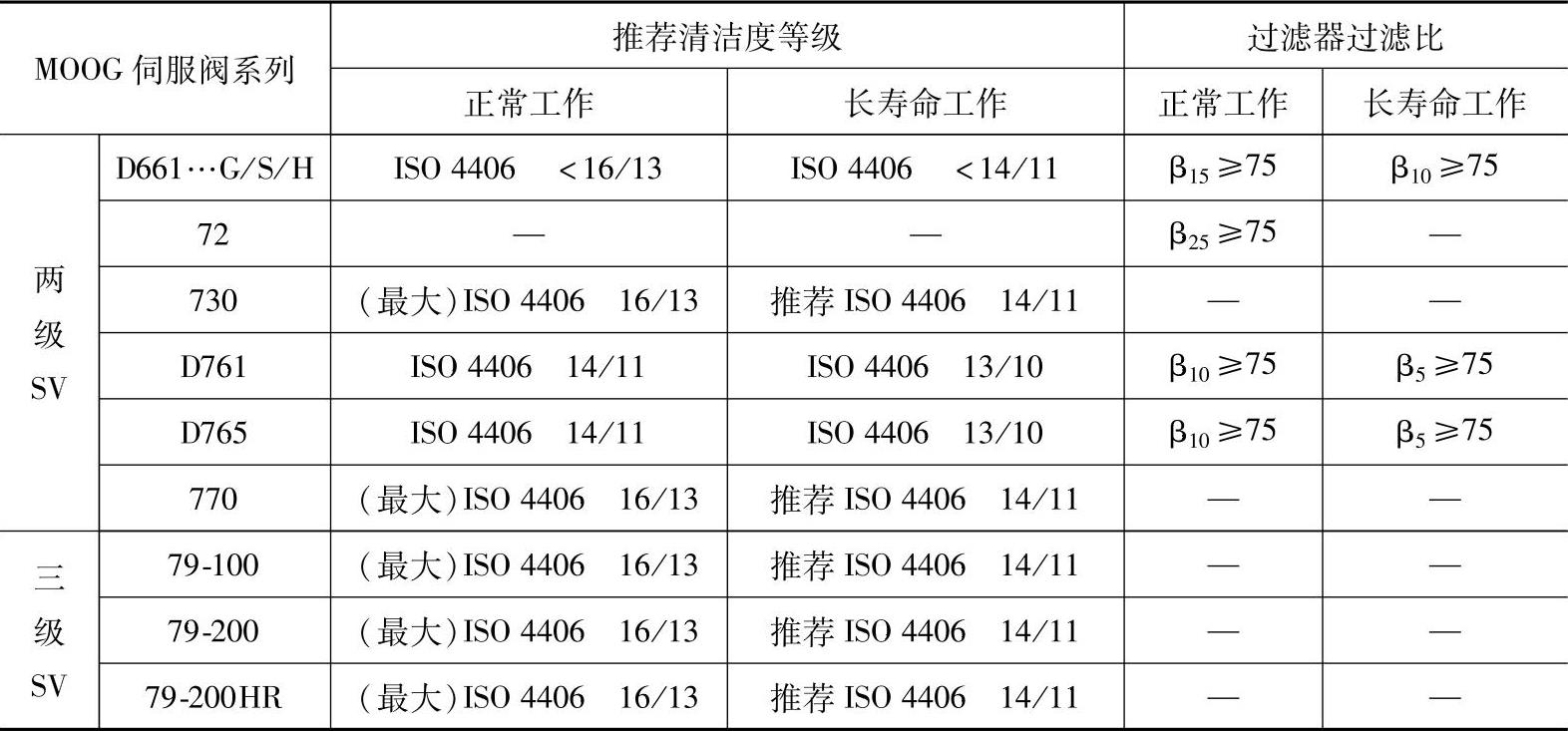

表8-9 PALL推荐的系统清洁度等级代号

(续)

注:确定清洁度等级步骤如下。

1)在该表元件栏中,找出液压系统所采用的元件。

2)根据系统的工作压力(单位为bar,1bar=105Pa),在表中找出相应的方框:C>175,D105至175,D105;A、B表示更高一级使用要求。

3)方框的正下方列出了推荐的清洁度。

4)如果出现下列情况之一,清洁度向左移一栏:

①该系统对整个生产过程的正常运行至关重要。

②高速/重载的工作情况。

③液压油中含水。

④系统中寿命要求在7年以上。

⑤系统失效会导致安全方面的问题。

5)上述情况如果同时出现两种或两种以上,清洁度向左移两栏。

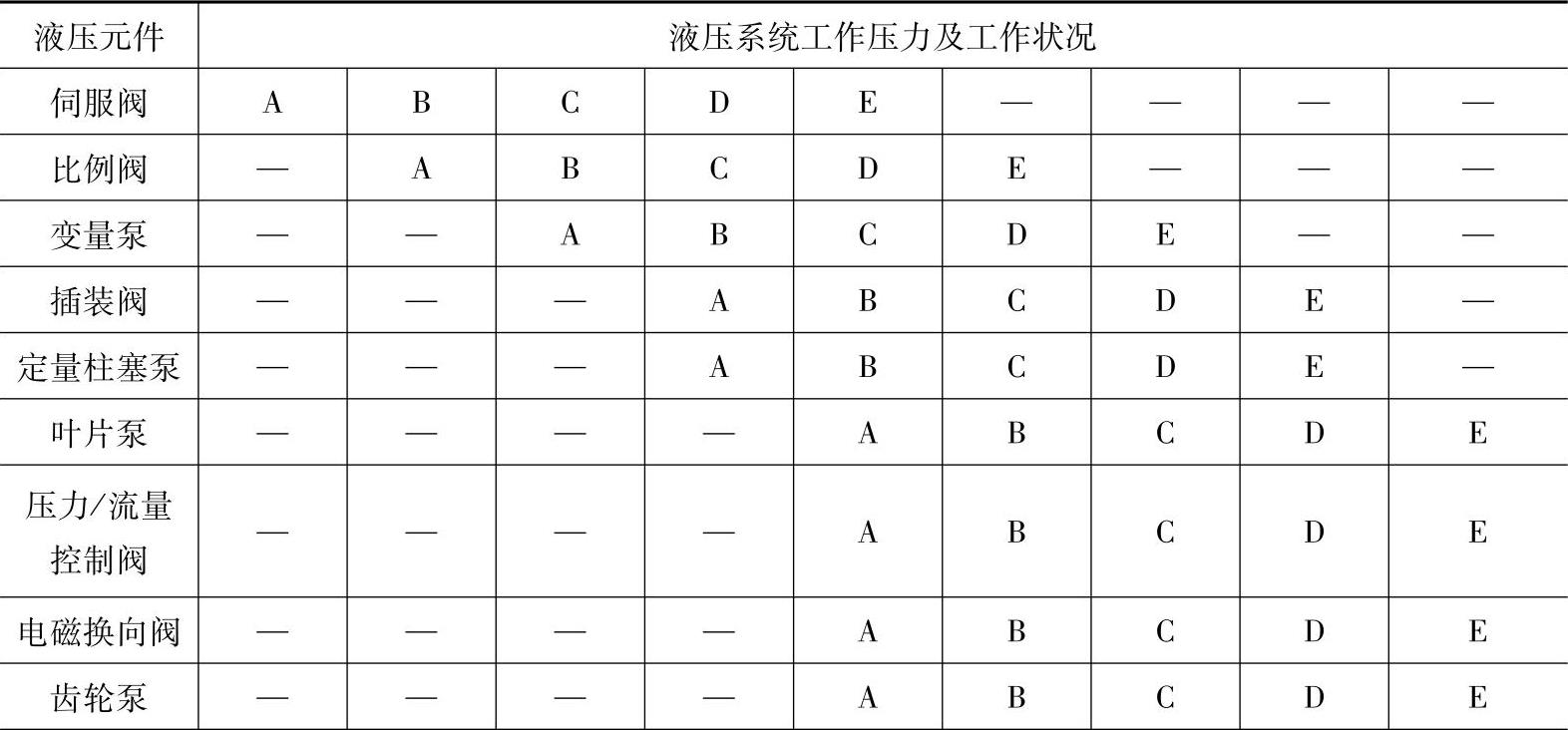

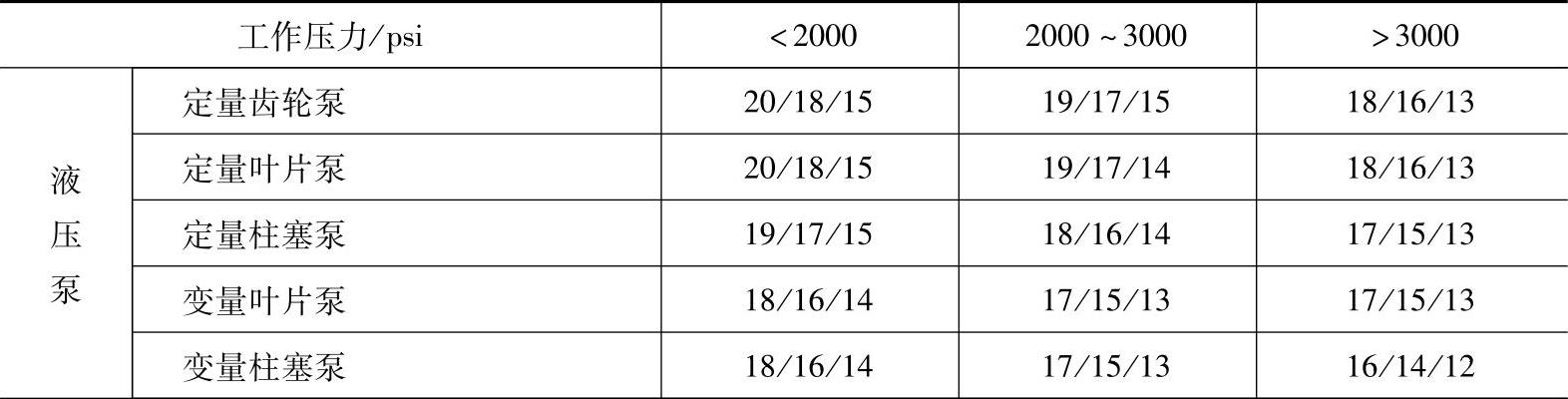

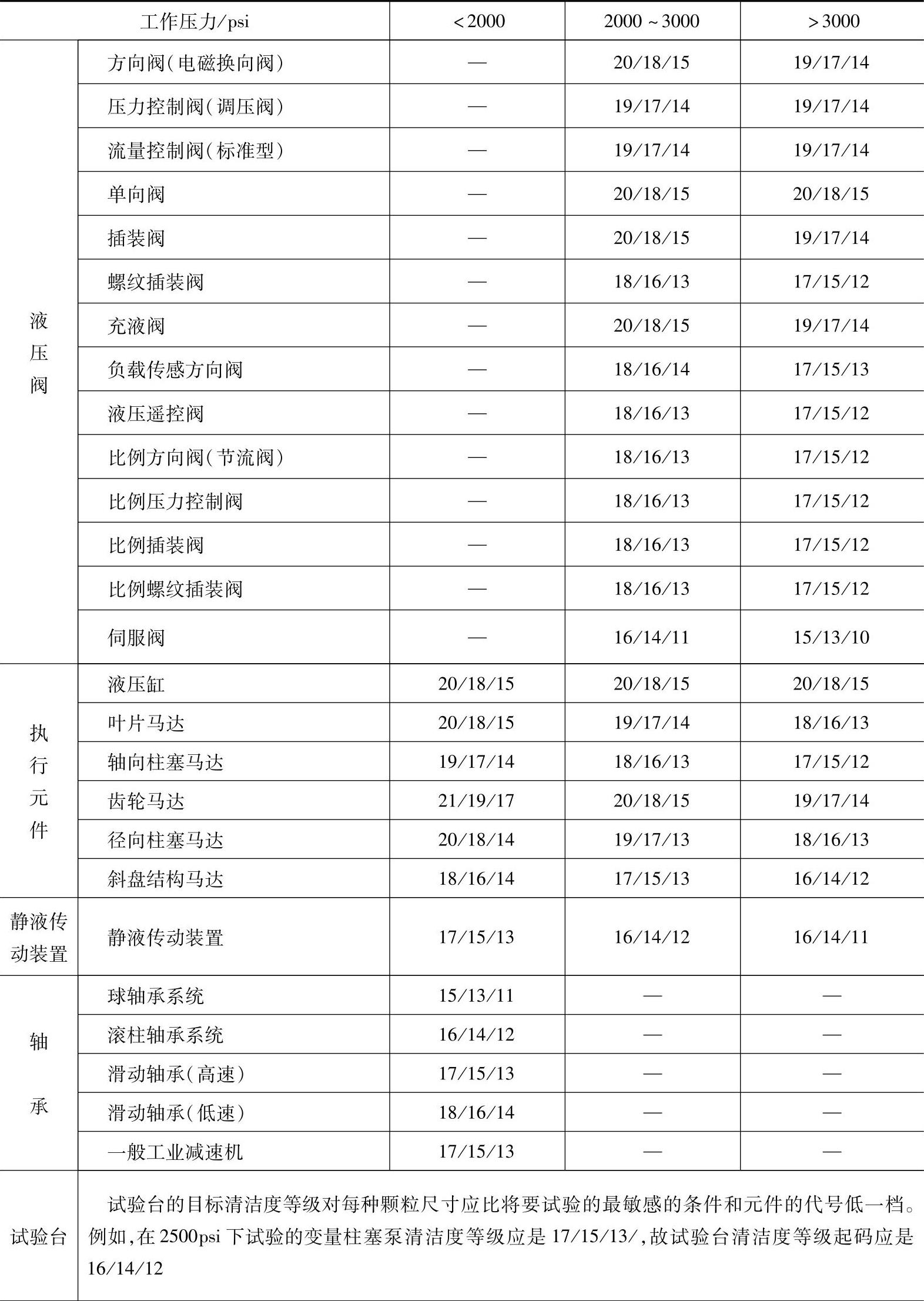

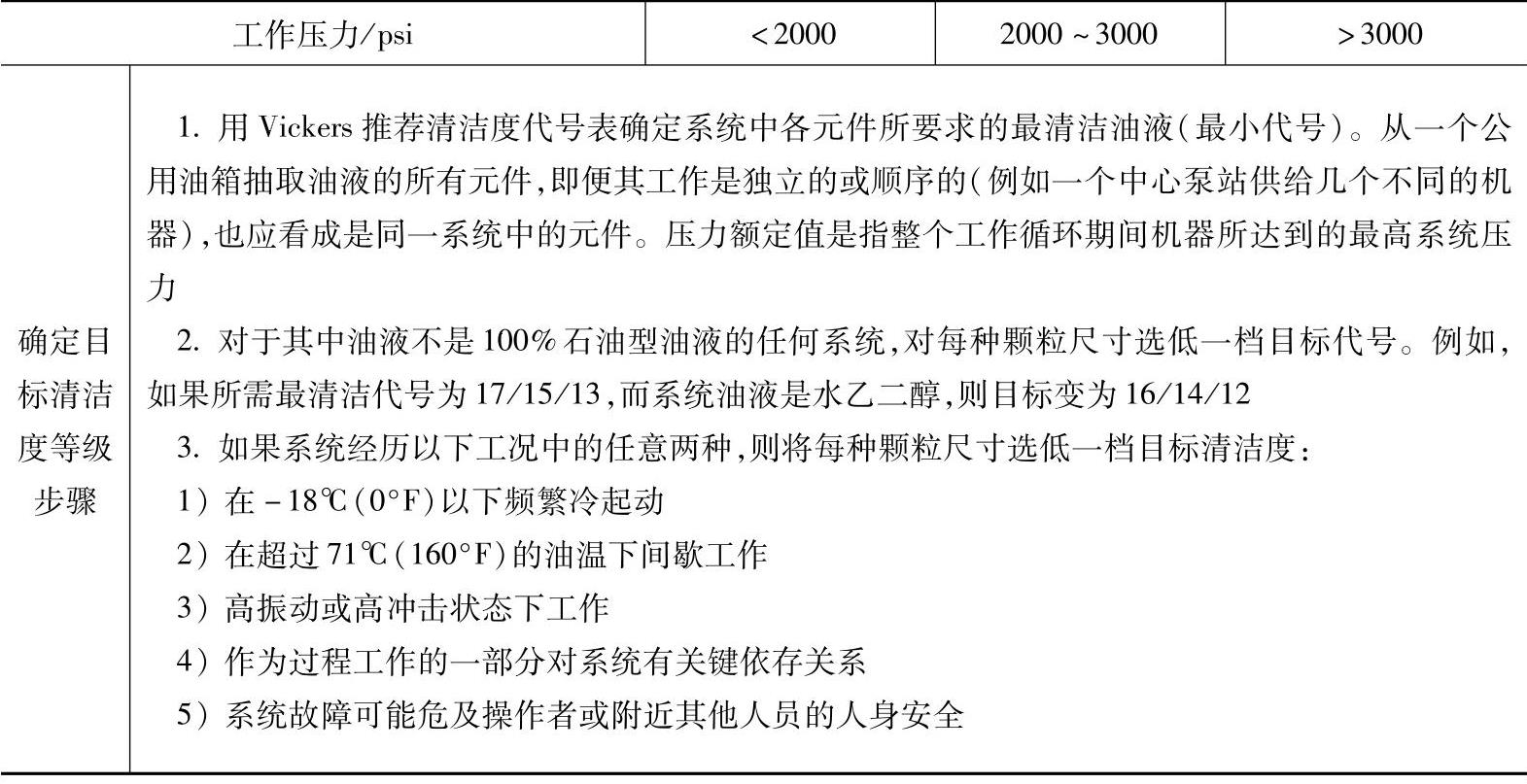

表8-10 Vickers推荐的系统清洁度等级代号

(续)

(续)

注:1psi=6.895×103Pa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。