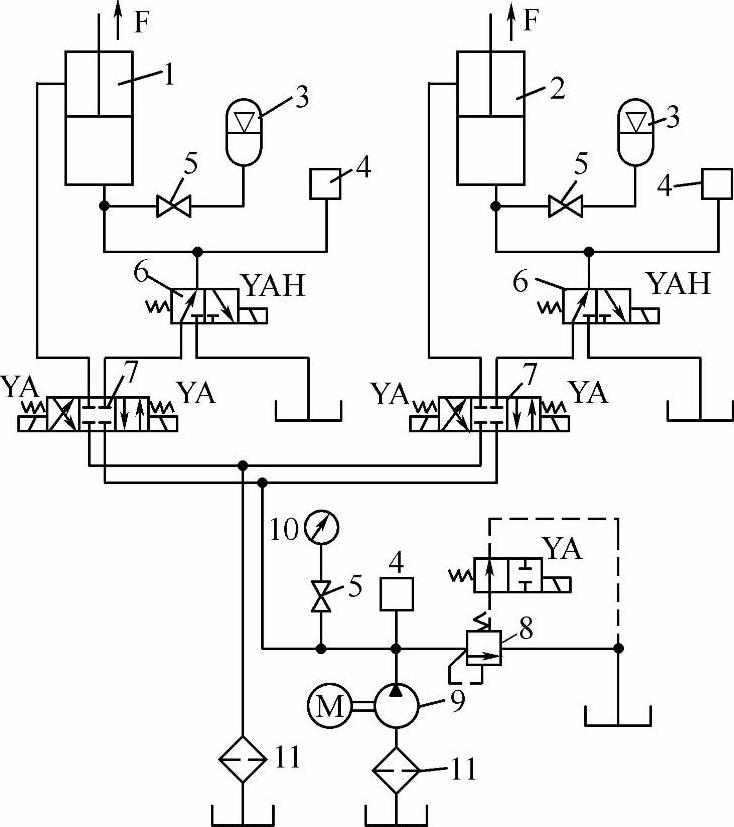

图6-51 为采用高速开关阀控制的数控加工中心用的变夹紧力夹具液压系统原理图。该夹具系统可以控制5路独立液压缸,现只画出2路。液压缸的油压力由高速开关阀6控制。为提高压力稳定性,设置了蓄能器3。油源回路采用定量泵的开式回路,压力控制油路采用卸荷式溢流阀控制的回路,液压泵从无载荷状态起动,以减少功率损耗,防止油温上升,延长泵的使用寿命。

高速开关阀是一种快速响应开关式数字电磁换向阀,是电子与液压器件之间理想的接口元件。高速开关阀最显著的特点是能够直接接受数字信号对系统的压力或流量进行PWM脉宽控制,该特点为数字控制进入液压领域提供了有效手段。与液压伺服和比例控制系统相比,高速开关阀控制系统具有更高的快速响应与抗污染能力,体现出更突出的工程适应性。

图6-51 数控加工中心用变夹紧力夹具液压系统原理图

1、2—液压缸 3—蓄能器 4—压力变送器 5—手动球阀 6—高速开关阀 7—三位四通电磁换向阀 8—电磁溢流阀 9—液压泵M—电动机 10—压力表 11—过滤器(https://www.xing528.com)

该系统选用HSV-3202常开式高速开关阀作为动态控制元件,其动态响应开启时间小于2.5ms,关闭时间小于3.5ms,最大工作频率大于200Hz,其设计寿命不小于109次。结合夹具工作条件,将其控制流量限制在9L/min以下。

该系统是利用高速开关阀的脉宽调制PWM方法进行动态响应控制的,阀打开时的滞后时间和关闭的滞后时间越小,则系统的动态响应特性越好。滞后现象导致阀工作时,产生零位死区和饱和现象。为了消除或减少阀的时间滞后,系统对滞后时间进行补偿。方法是首先测定液压系统中阀的实际滞后时间,在决定占空比τ时,对滞后时间加以考虑,预先给调制中的脉冲幅以某种程度的加宽来抵消滞后时间的影响。同时,系统在夹紧过程中,只要控制PWM的占空比,输出流量基本与占空比τ呈比例线性关系,从而调节了夹紧的速度。

自适应数控夹具的控制要求是,在开始起动的一段时间之内,夹紧机构没有与工件接触,夹紧元件以速度控制方式快速接近工件,当快要接触工件时,转为力控制方式。为了防止突然加压造成工件受到撞击,慢速接近工件进行夹紧,达到设定的值。系统采用的控制方式是,在进行压力控制时,高速开关电磁换向阀的控制口可以交替地与进油口及回油口相通,若要使控制腔压力升高,就让控制口和进油口相通;反之,则让控制口与回油口相通,使控制口与进油口和回油口相通的时间长短不同,从而达到控制压力高低的目的。如上所述,只要控制PWM的占空比,就能调节和控制夹紧力,当占空比为20%~80%时,其控制压力基本与占空比呈线性关系。

由该系统控制的变夹紧力夹具,特别适用于数控加工中心上的工序集中加工方式。可以在加工过程中根据切削力的大小相应调整夹紧力的大小,使夹紧力与切削力相适应,进而使夹紧力产生的工件变形达到最小,并采用数字控制技术实现自适应夹紧的功能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。