数字马达属于增量式数字控制的电液伺服机构。其基本的原理是:由步进电动机和控制阀接受数字控制电路输出的脉冲序列信号,进行信号的转换与功率放大,驱动液压马达输出功率,其输出为与输入脉冲数成比例的角位移,或与脉冲输入频率成比例的角速度。目前研发的产品,可分为旋转式数字马达和直线式数字马达两大类。

1.旋转式数字马达

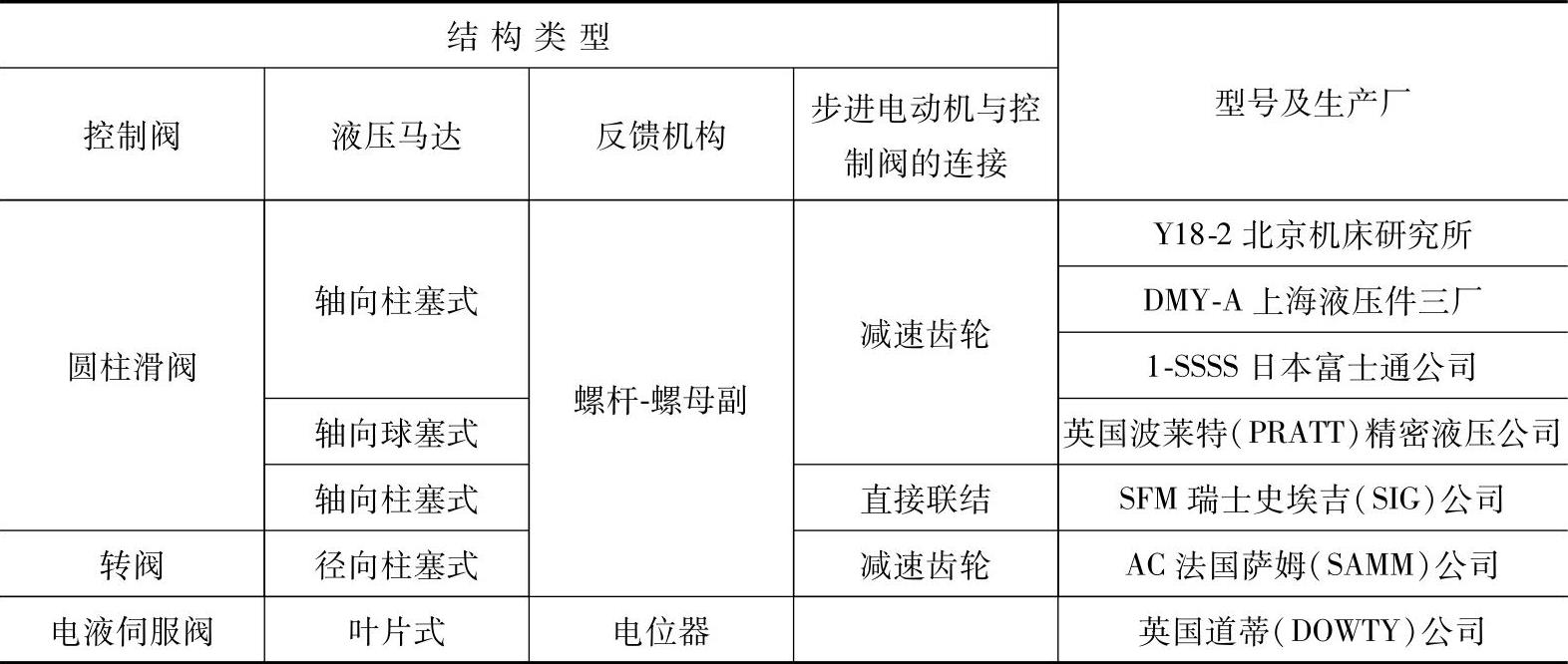

(1)分类 根据步进电动机、控制阀、液压马达、反馈机构及步进电动机与控制阀的连接形式,旋转式数字马达有各种结构类型,见表6-5。

表6-5 旋转式数字马达的类型

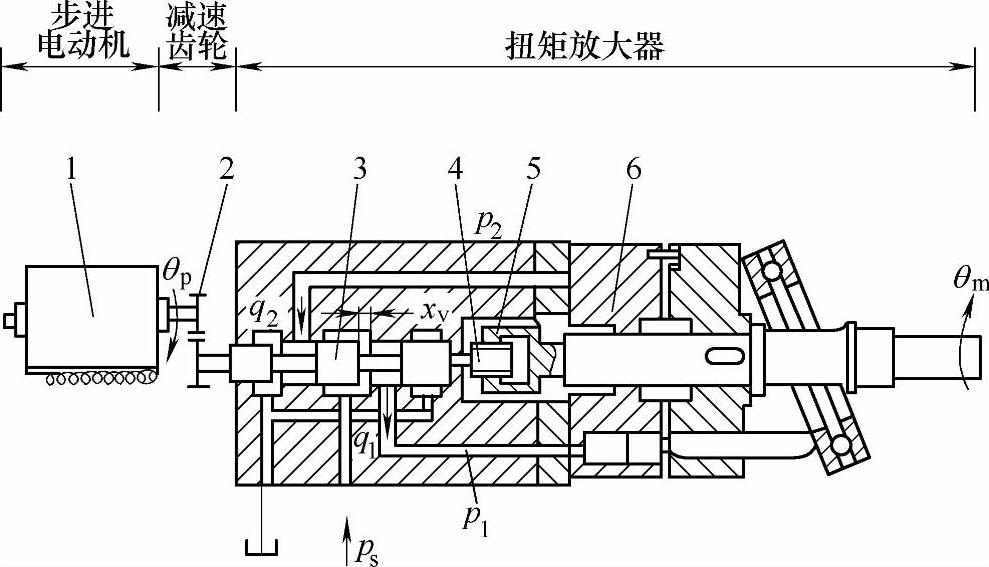

(2)组成与工作原理 图6-35是数字马达的结构原理图。它由步进电动机和液压扭矩放大器两部分组成。步进电动机又称脉冲电动机,是一种D/A转换装置,结构与功能如前面所述。

图6-35 数字马达结构原理图

1—步进电动机 2—减速齿轮副 3—四边滑阀阀芯 4—螺杆 5—反馈螺母 6—液压马达

液压扭矩放大器是一个直接位置反馈式液压伺服机构。它由四边滑阀、液压马达和反馈机构三部分组成。最常用的反馈机构是螺杆-螺母副形式。螺杆开在阀芯端部,与阀芯成一体,螺母与液压马达主轴相连,并随之转动。

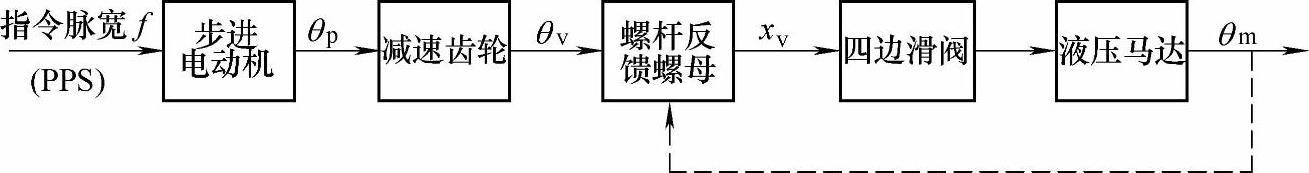

数字马达的主要结构有液压马达6、反馈螺杆副4、5、四边滑阀阀芯3、减速齿轮2和步进电动机1等部分,其结构方块图,如图6-36所示。

图6-36 数字马达结构功能图

其工作原理为:当步进电动机1在输入脉冲作用下转过一定角度时,经减速齿轮副2带动四边滑阀阀芯3旋转,由于液压马达尚未旋转,即反馈螺母5不动,而阀芯端部螺杆随阀芯3旋转,于是阀芯便产生一定的轴向位移,阀芯和阀套之间形成开口,使阀口开启。液压油便通过这一开口经四边滑阀进入液压马达,驱动马达,使马达主轴旋转。马达回油经四边滑阀的另一个开口回油箱。由于马达主轴后端的联轴器与螺母5相连,所以马达旋转时,带动螺母转动,螺母转动方向与螺杆传动方向相同,使阀芯恢复原位,阀口重新关闭,亦即马达的旋转运动通过螺杆-螺母副反作用于阀芯,使阀芯产生使阀口关闭的轴向位移,液压马达停止转动。这样,步进电动机旋转一个角度,液压马达也随之转动一个角度,当连续输入一个脉冲序列,步进电动机连续转动时,马达也可以以一定转速连续旋转,此时阀口保持一恒定开口量,即马达滞后于阀杆一定角度旋转。若输入脉冲反向,步进电机反向旋转,则阀芯的运动、液压马达的旋转均反向。

其信号传递关系是:阀芯转角θv=θp/i,θp、i是步进电动机的转角和齿轮传动比。阀芯位移xv与马达输出转角θm和θv的关系为

式中 T——螺杆的导程。

连续工作时,液压马达转角滞后于阀芯转角,即存在随动误差(θv-θm),正是这个偏差信号使阀口存在一定的工作开口量。可见,数字马达不存在位置误差,但存在速度误差。

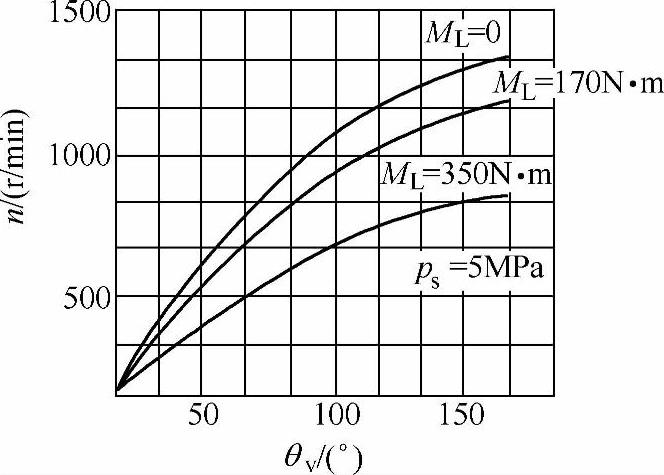

图6-37是液压扭矩放大器的传递函数功能图。

图6-37 液压扭矩放大器传递函数功能图

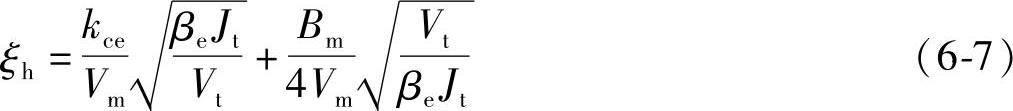

式中 Vm——液压马达排量;

ξh——液压阻尼比;

Jt——阀控马达的总惯量;

Vt——阀控马达的总容积;

βe——油液体积弹性模量;

Bm——马达及负载的粘性阻尼系数;

kce——阀控马达总的流量-压力系数;

kp——滑阀流量-压力系数;(https://www.xing528.com)

Cim、Cem——马达内、外泄漏系数;

ωh——阀控马达液压固有频率

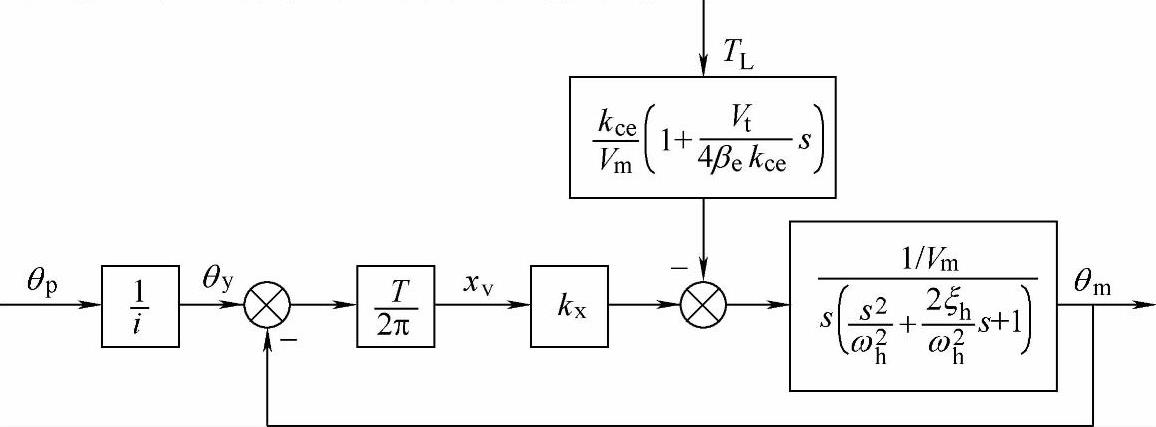

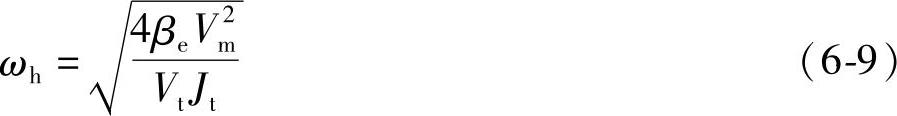

图6-38是一种广泛使用的数字马达,它主要由液压马达1、反馈螺杆螺母副4、四边控制滑阀6、减速齿轮副7和步进电动机8等部分组成。

图6-38 电液步进马达的结构图

1—液压马达 2—配流盘 3—联轴器 4—螺杆副 5—阀套 6—滑阀 7—减速齿轮副 8—步进电动机

(3)特性

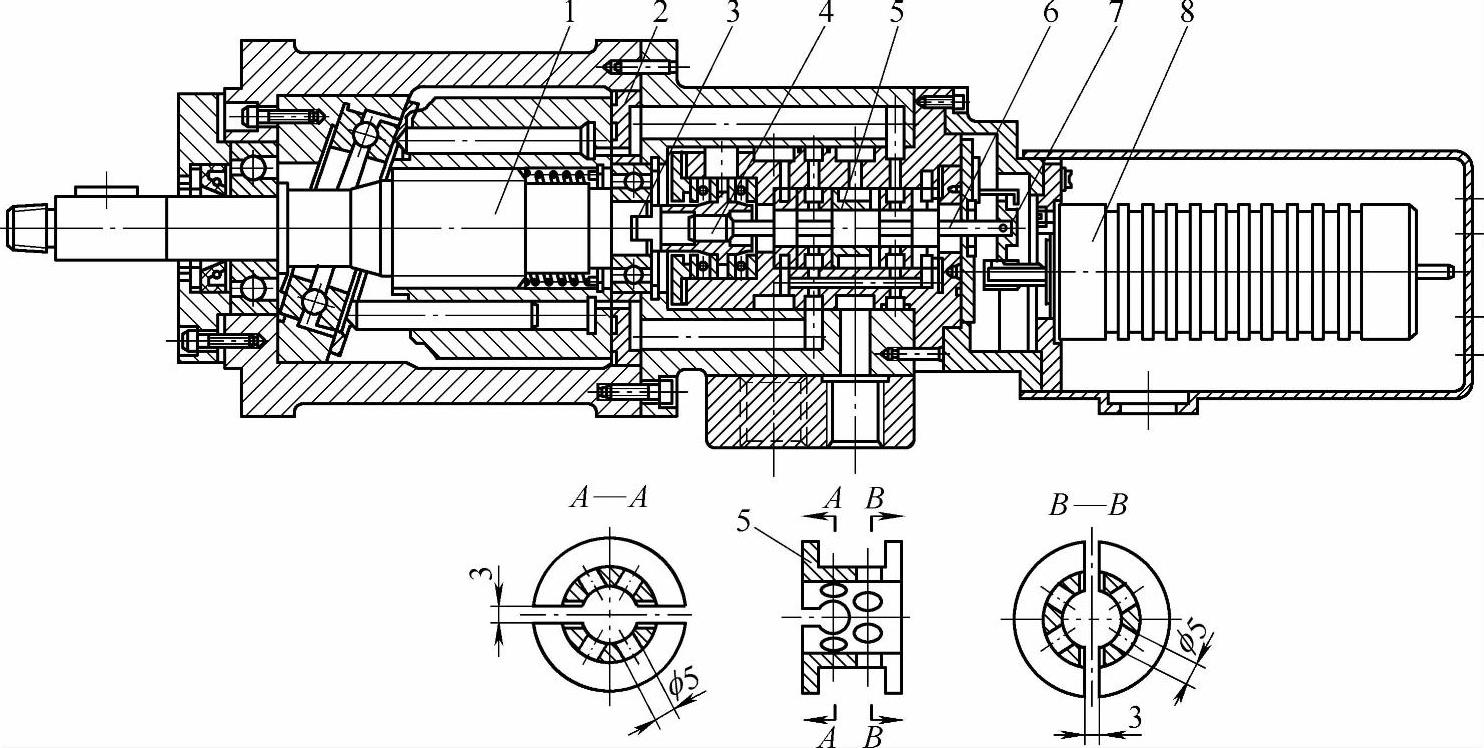

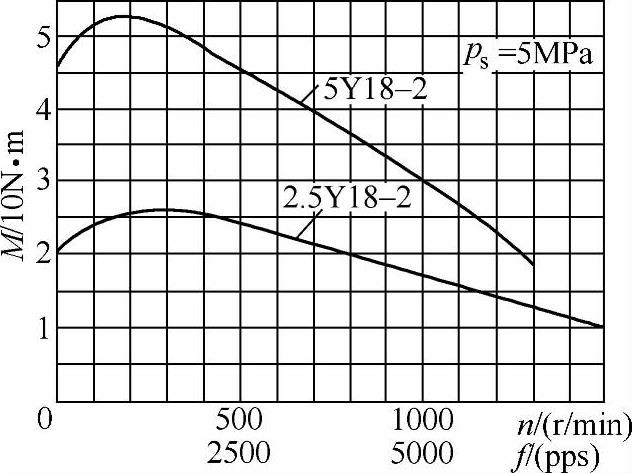

1)静态特性,主要有速度特性和转矩特性。速度特性是指开环状态下,马达转速 与滑阀转角θv或阀芯位移量xv之间的关系,如图6-39所示。图6-39中给出了空载和加载的三条曲线。通常,负载转矩是按马达最大输出转矩的1/3或2/3加载。速度曲线在零位附近的斜率,称为开环速度放大系数,或开环增益。从速度特性可直接得到马达速度所需的阀开口量或滑阀转角,它就是跟踪误差,即速度误差。因此,根据速度特性可分析开环控制系统的稳态精度及马达的稳定裕量和动态响应。转矩特性是指额定压力下,输入脉冲频率或数字马达转速与输出转矩的关系。图6-40为转矩特性曲线,它表明输出转矩受频率的影响略有变化。

与滑阀转角θv或阀芯位移量xv之间的关系,如图6-39所示。图6-39中给出了空载和加载的三条曲线。通常,负载转矩是按马达最大输出转矩的1/3或2/3加载。速度曲线在零位附近的斜率,称为开环速度放大系数,或开环增益。从速度特性可直接得到马达速度所需的阀开口量或滑阀转角,它就是跟踪误差,即速度误差。因此,根据速度特性可分析开环控制系统的稳态精度及马达的稳定裕量和动态响应。转矩特性是指额定压力下,输入脉冲频率或数字马达转速与输出转矩的关系。图6-40为转矩特性曲线,它表明输出转矩受频率的影响略有变化。

图6-39 数字马达的速度特性曲线

图6-40 数字马达的转矩特性曲线

在低频范围内,输出转矩随频率增加而上升,而在高频范围内,输出转矩又随频率而降低。根据负载转矩和速度要求,由转矩特性便可选择数字马达的规格。

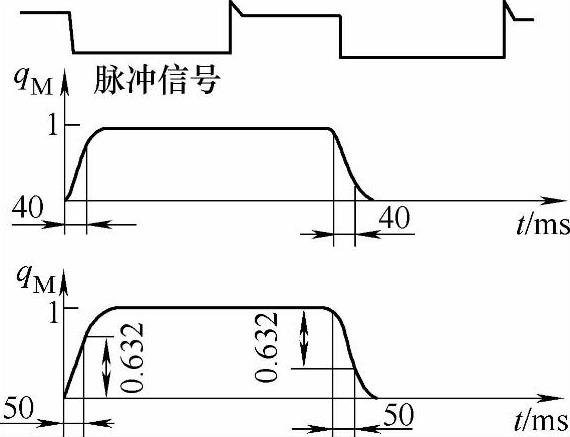

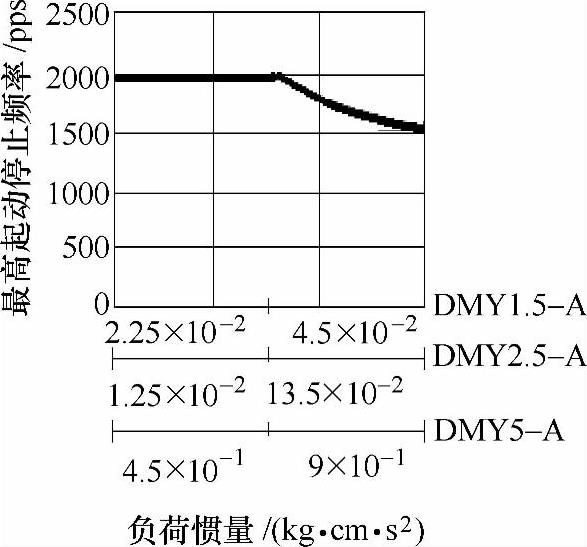

2)动态特性,常用单脉冲过渡过程和最高起动、停止频率来反映,如图6-41所示,它描述了工作稳定性和加、减速时间常数。数字马达性能优良则过渡过程单值上升,没有超调,加、减速时间常数可达40~50ms。最高起动、停止频率是在额定压力下,瞬间接通、切断输入信号,数字马达能正常起动、停止的最高脉冲频率。此数值受负载惯量影响,其典型曲线如图6-42所示,图中分别为DMY1.5-A型、DMY2.5-A型和DMY5-A型三种电液步进马达的起动和停止频率特性。一般来说,液压扭矩放大器动态响应较高,因此数字马达的动态特性很大程度上取决于步进电动机的动态特性。

2.直线式数字马达

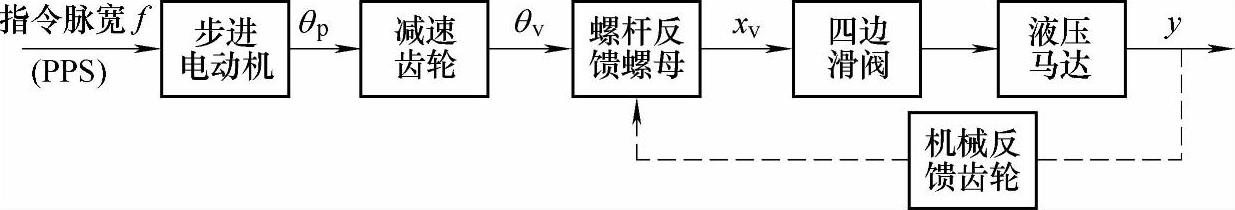

(1)控制原理 直线式数字马达是一种新型的直线运动机构。其控制原理框图如图6-43所示。当对步进电动机输入一定数量的脉冲信号时,步进电动机便旋转相应的角度,通过减速齿轮及丝杠-螺母将转角转变为四边滑阀阀芯的输入位移。从而使滑阀具有相应的开口量,工作液流驱动马达转动,马达缸体的转动通过转换机构(滚珠丝杠-螺母)转换成系统的输出位移。同时,缸体转动又通过反馈齿轮及丝杠-螺母反馈到滑阀芯上,使滑阀的开口量减小,当开口量减小到零时,马达便停止转动。由于元件内部构成机械负反馈的闭环控制系统,因此系统总能输出与输入数字脉冲相对应的直线位移,即输出位移和输入脉冲数量成正比,输出速度和输入脉冲的频率成正比。

图6-41 单脉冲过渡过程曲线

图6-42 最高起动、停止频率特性曲线

图6-43 直线式数字马达控制原理框图

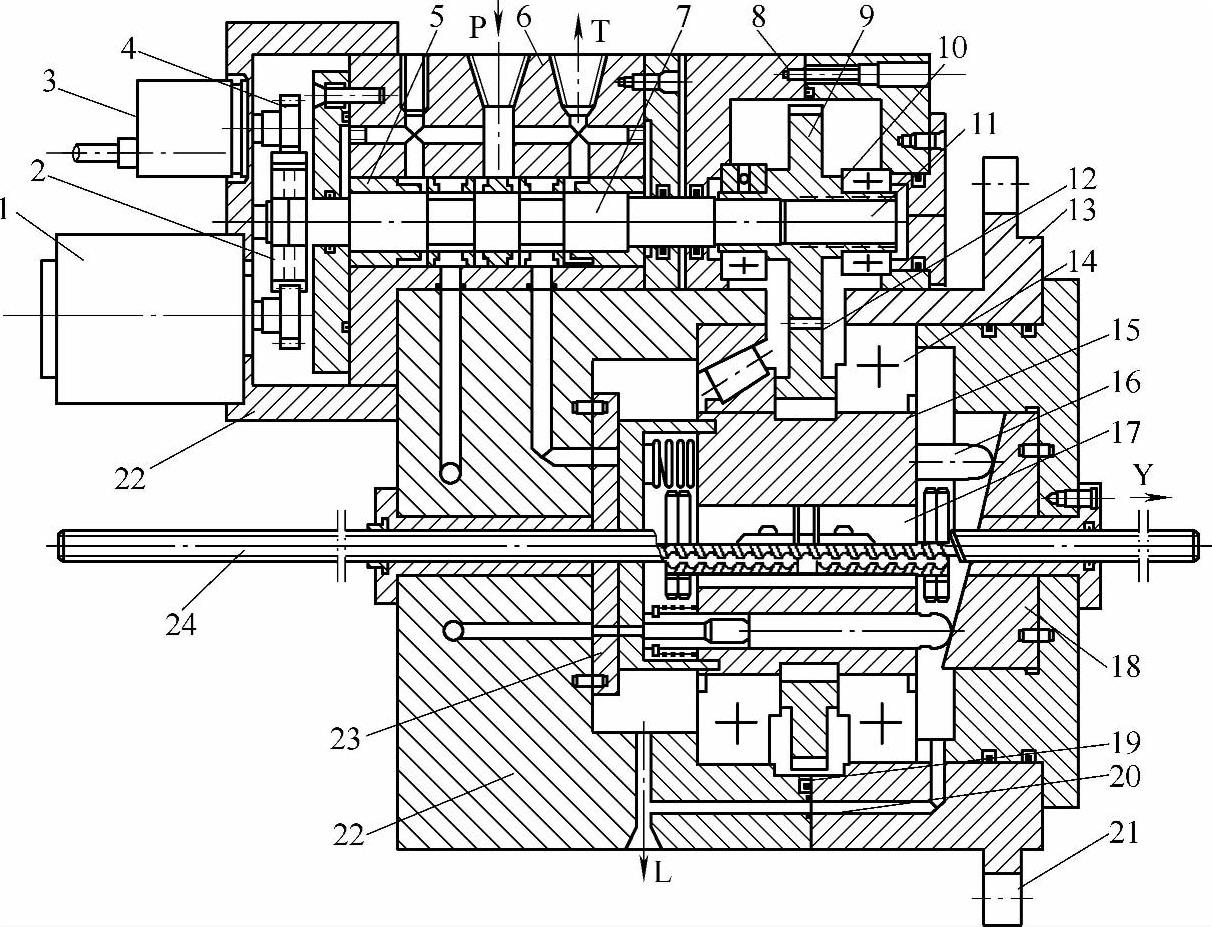

(2)典型结构 图6-44所示的直线式数字流体马达的原理与结构是昆明理工大学的专利。它由六个部分组成:信号输入(由步进电动机1、传动齿轮副2、阀芯7组成)、液压放大器(由阀体6、阀套5、阀芯7组成)、马达(由缸体15、柱塞16、配油盘24、斜盘18组成)、反馈机构(由齿轮9、12和丝杠-螺母10、11组成)、输出元件(滚珠螺母17和滚珠丝杠24组成)、检测元件(由传感器3和齿轮2组成)。

图6-44 直线式数字马达结构原理图

1—步进电动机 2—传动齿轮副 3—传感器 4—传感器齿轮 5—阀套 6—阀体 7—阀芯 8—箱体 9、12—反馈齿轮 10—螺母 11—丝杠 13—法兰止口 14—滚动轴承 15—缸体 16—柱塞 17—滚珠螺母 18—斜盘 19—密封件 20—密封件 21—安装法兰盘 22—马达壳体 23—配油盘 24—滚珠丝杠

(3)工作原理 当步进电动机1无信号输入时,传动齿轮副2不转动,阀芯7不移动。此时,液压放大器的阀芯7与阀套5的控制边处于完全关闭状态(零开口),进、回油(或气)的通道被切断。没有流量输入液压马达,马达处于静止状态,滚珠丝杠也处于静止状态,输出位移为零,这是信号输入前的零位状态。若步进电动机输入正向指令脉冲时,传动齿轮副2带动阀芯7旋转。此时,反馈齿轮9未动,阀芯上的丝杠11与反馈齿轮9上的螺母10做相对运动,阀芯7产生沿轴向的向右移动,但由于阀套5固定不动,阀芯与阀套控制边之间便形成开口,流体通过开口、油道及配油盘23进入柱塞16底部的工作室,在流体压力作用下,柱塞伸出并顶在斜盘18上,作用在柱塞头部的切向液压分力带动缸体15产生顺时针旋转运动。从右端看,和缸体15连成一体的滚珠螺母17与缸体一起同向旋转。滚珠丝杠24与螺母做相对运动,丝杠24便输出直线位移,实现数字马达的直线运动。

缸体15不动时,反馈元件是不工作的。只有当缸体15旋转的同时,与缸体刚性连接成一体的反馈齿轮12带动反馈齿轮9逆时针旋转,反馈齿轮9上的螺母10与螺杆11做相对运动,与螺杆同是一体的阀芯7沿轴向向左移动,当阀芯与阀套的控制边完全关闭时,流体通道又被切断,输出立即停止。当输负向指令脉冲时,马达逆时针旋转,滚珠丝杠反向退回,完成工作循环。

(4)设计与应用 直线式数字马达是一种新型的直线运动机构。作为液压传动的执行元件,与传统的液压缸相比,其直线输出位移的大小是在受控制的条件下输出的,输出具有跟踪输入信号的功能,输出力大小、位移精度高低的绝对可控性。该产品控制精度高,可用作微量进给机构;结构紧凑,安装距小,行程倍数大,其输出位移比自身的缸体长度放大4~10倍(而液压缸仅为0.8~0.9倍);体积小,质量轻,在相同行程条件下仅有液压缸的1/3~1/6;可节能降耗,具有广阔的应用前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。