数字缸属于增量式数字控制的机液伺服机构,它一般通过步进电动机和控制阀接受数字电路发出的脉冲序列信号,进行信号的转化与功率放大,驱动液压缸,输出功率信号为直线位移或速度。它是为了适应中、小行程和直线运动数字位置或速度控制而出现的。

数字缸是集机、电、液一体化的微量进给机构,它与目前使用和研发的直线微量进给机构相比,具有控制精度高、响应速度快、可靠性高、抗干扰能力强、输出功率大、结构紧凑等优点,它不仅适用于闭环控制系统,也可以用于开环控制系统以提高精度和响应速度。

1.数字缸的组成及工作原理

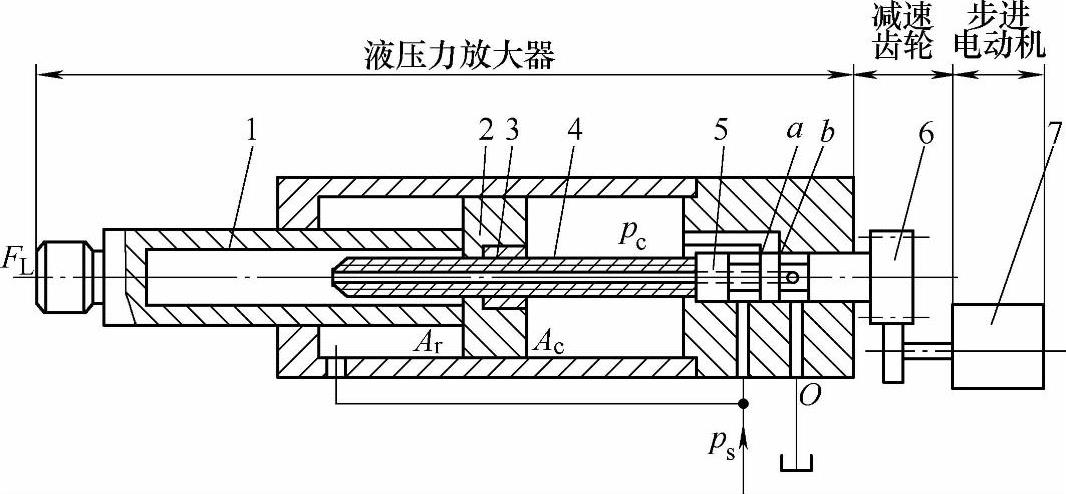

图6-30是三通阀控缸式数字缸的结构原理图,它由步进电动机和液压放大器两部分组成。步进电动机和液压力放大器之间,加设了减速齿轮。液压力放大器是一个直接反馈式液压伺服机构,由控制阀、活塞缸和螺杆螺母反馈机构组成。在指令输入脉冲作用下步进电动机的转动通过减速齿轮6减速后,作用于三通阀芯5,使之转动。阀芯与螺杆4为一体,螺母3固联在活塞2上,此时活塞及反馈螺母不动,因此螺杆-螺母副的相对运动使阀芯产生向右的轴向位移,打开阀口。数字液压缸的执行机构一般采用差动液压缸,其有杆腔作用着供油压力ps,无杆腔油压pc受三通滑阀式伺服阀控制。当阀芯右移时,滑阀控制边a工作,pc与供油腔的阀口开大,液压油进入缸的右腔,由于Ac(活塞无杆腔面积)面积大于Ar(活塞有杆腔面积)(典型的差动缸此面积比Ar:Ac=1∶2),pc> ,活塞向左移动,带动活塞杆外伸,在活塞向左移动的同时,同活塞联成一体的反馈螺母带动阀芯左移,减小阀开口,实现了直接位置负反馈,阀口关小,开口量又恢复到初始状态。输入连续脉冲,则步进电动机连续旋转,活塞杆便随着外伸。若输入负脉冲时步进电动机反转,则阀芯左移,滑阀控制棱边b工作。pc腔与回油腔的阀口开启,活塞向右运动,活塞杆便向内缩。螺杆为空心结构,以便将沿螺纹泄漏到活塞杆内腔的油引回油箱。

,活塞向左移动,带动活塞杆外伸,在活塞向左移动的同时,同活塞联成一体的反馈螺母带动阀芯左移,减小阀开口,实现了直接位置负反馈,阀口关小,开口量又恢复到初始状态。输入连续脉冲,则步进电动机连续旋转,活塞杆便随着外伸。若输入负脉冲时步进电动机反转,则阀芯左移,滑阀控制棱边b工作。pc腔与回油腔的阀口开启,活塞向右运动,活塞杆便向内缩。螺杆为空心结构,以便将沿螺纹泄漏到活塞杆内腔的油引回油箱。

对于活塞面积比Ar∶Ac=1∶2的典型差动缸来说,空载下稳态时 ,则活塞处于平衡状态。而活塞杆外伸运动时,伺服阀的滑阀控制棱边a为工作边。活塞杆内缩运动时,棱边b为工作边,为使相同的脉冲频率下,活塞杆的伸缩速度相等,应使稳态下的

,则活塞处于平衡状态。而活塞杆外伸运动时,伺服阀的滑阀控制棱边a为工作边。活塞杆内缩运动时,棱边b为工作边,为使相同的脉冲频率下,活塞杆的伸缩速度相等,应使稳态下的 ,以保证外伸或内缩时,阀口a或b上的压降相等,这时,如果活塞杆上始终存在着外负载力FL,为使稳态时

,以保证外伸或内缩时,阀口a或b上的压降相等,这时,如果活塞杆上始终存在着外负载力FL,为使稳态时 ,则应取

,则应取

而不是取 (6-5)

(6-5)

图6-30 数字缸结构原理图

1—活塞杆 2—活塞 3—反馈螺母 4—螺杆 5—三通阀阀芯 6—减速齿轮 7—步进电动机

2.数字缸的典型结构

根据液压伺服机构的不同,数字缸有滑阀伺服机构和螺纹伺服机构两种。

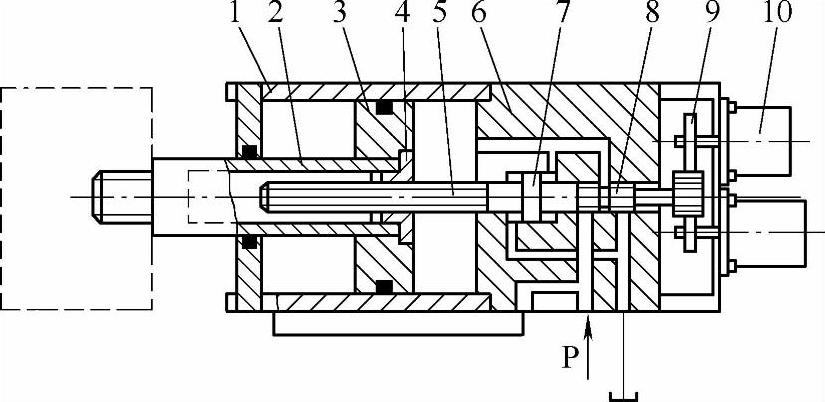

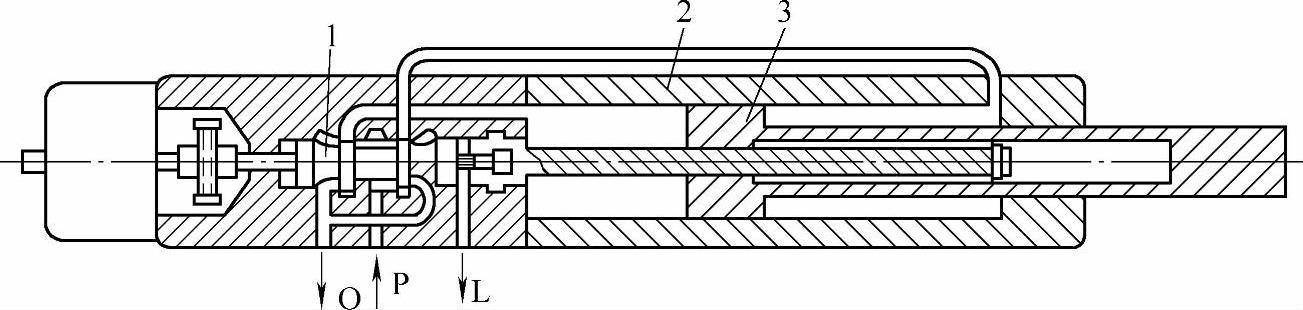

(1)滑阀伺服机构 图6-30~图6-32均为滑阀伺服机构。其中,图6-31是日本东京计器公司的数字缸,与图6-30相比,增设了一个平衡活塞4,其作用是防止空心活塞杆内腔的压力向右推螺杆,且将编码器装在缸头,使整体结构紧凑;图6-32是瑞士SIG公司的LV系列数字缸,它用四通阀控制单杆液压缸,其最大工作压力达30MPa,标准缸径为40~200mm,最大行程为1200mm。

图6-31 日本东京计器公司的数字缸

1—缸体 2—活塞杆 3—活塞 4—螺母 5—螺杆 6—阀体 7—平衡活塞 8—三通阀 9—齿轮副 10—编码器

图6-32 瑞士SIG公司LV系列数字缸

1—阀芯 2—缸体 3—活塞(https://www.xing528.com)

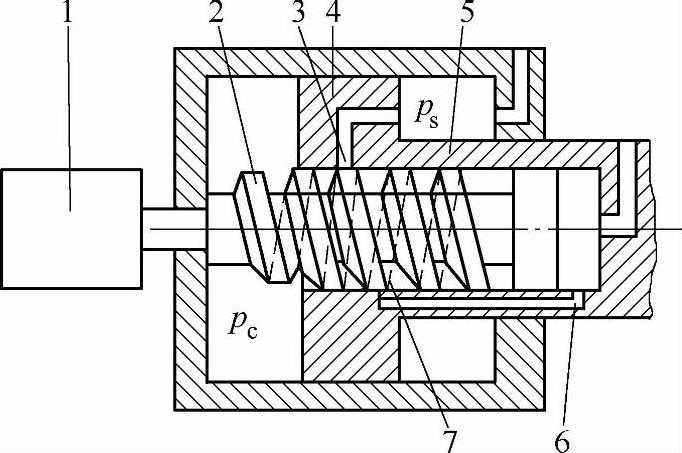

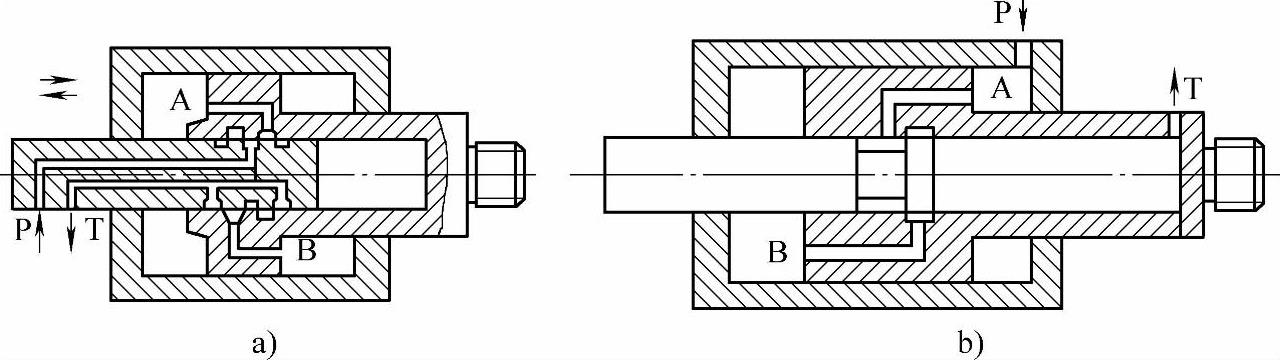

(2)螺纹伺服机构 图6-33是德国力士乐公司的数字缸,它的伺服阀芯采用的是特殊结构,将阀芯台肩做成螺纹状,轴向固定不动。这种螺纹伺服机构,是由图6-34a所示的机-液伺服机构演变而来的,所不同的是螺纹伺服机构的阀芯是旋转的,因而采用螺纹阀芯,而一般阀芯是直线运动的,因而采用滑阀。

图6-33 德国力士乐公司用螺纹伺服机构的数字缸

1—步进电动机 2—螺杆(阀芯) 3、6—阀口 4—活塞 5—活塞杆 7—螺纹槽

图6-34 机-液伺服机构

a)四通阀控制差动缸 b)三通阀控制差动缸

螺纹伺服机构的工作原理是:当螺杆阀芯随着步进电动机旋转,阀口3打开时,从缸体进入活塞杆腔的油液从阀口3、螺纹槽6进入活塞腔,活塞右移直至阀口3关闭,从而使活塞向右移动一位移。步进电动机反转时,阀口3关闭而阀口7打开,活塞腔内的油液经螺纹槽6、阀口7、活塞杆排回油箱,活塞腔内压力降低,活塞向左随动,直至阀口7关闭为止。实质是当阀芯随着步进电动机旋转时,ps顺着螺纹槽与供油腔,或回油腔相通,压力油驱动活塞向右或向左运动。活塞运动的同时,带动阀口与阀芯做相对运动,关闭阀口,实现反馈。比较图6-34b和图6-33不难看出,螺纹伺服机构实质上就是三通阀控制差动缸的机-液伺服机构。但精度是靠螺杆的精度来保证,因此螺纹的加工精度要求非常高。此外,螺杆的径向液压作用力不平衡,还需从活塞杆前端接回油管,因此螺纹伺服机构不理想,而滑阀伺服机构应用较广。

3.数字缸的发展与使用

数字缸出现于20世纪70年代,由于巧妙地利用了液压和滚珠丝杠这两种技术,既可以达到大的输出力,又获得精密的位置精度,因而得到了迅速的发展和应用。目前,国外对于大推力、大行程的场合亦采用数字缸,从而简便地实现了数字位置或数字速度控制,控制精度达到了加工要求。现代的精密数字缸,由5相伺服步进电动机驱动,接受一个脉冲时步进电动机旋转0.09°,活塞移动12.7μm,最小进给量为2.083μm,液压缸的速度最高可达7~10m/min,最大推力输出可达106N以上,不仅能作精密的定位控制,还可以十分方便地对速度、加速度和减速度进行控制。国外数字缸产品,如瑞士SIG公司的LV系列,其最大工作压力可达30MPa,缸径为200mm,最长行程达1200mm,甚至3000mm,可以广泛用于一般工业控制领域。日本东京计器公司的数字缸早已应用于两坐标(XY)数控机床、数控车床、自动机械、冶金设备、木工机械和潮水阀门上。国内研制的数字缸早在1980年已在XKB2122A三坐标数控铣床的纵坐标上使用了。

选择和使用数字缸时的原则如下:

1)数字缸的输出推力应大于加在其活塞杆上的负载力,并有一定的裕量。

2)数字缸活塞杆上的负载惯量应小于允许的负载惯量。

3)在允许的负载惯量下,应能满足所需的加、减速时间常数。

4)能在所需的工作频率(转速)和起、制动频率(转速)下工作。

5)回油路的背压应控制在允许背压范围内。

6)控制油温在允许范围内,并应保证油液清洁度。

7)清除机械传动部件(齿轮、滚珠丝杠)的间隙,以便提高传动精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。