数字阀的出现,迄今已有20多年了。但是,它发展缓慢,目前应用范围也不如伺服和比例控制系统广泛。增量式数字阀受分辨率限制,难以推广。而脉宽调制式数字阀主要受两个方面制约:一是控制流量小且只能单通道控制,在要求较大流量或方向控制时难以实现;二是有较大的振动和噪声,影响可靠性和使用环境。相反,具有数字量输入特性的电液伺服阀或比例阀克服了这些缺点。电控系统造价较高也是数字阀应用受到限制的一个重要原因。

目前数字阀主要用于先导控制和中小流量控制场合,如电液比例阀的先导级、汽车燃油量控制等。美国在农机上利用四个脉宽调制数字阀集成,依靠程序控制实现液压缸的方向控制和差动控制等功能,使控制灵活多变。

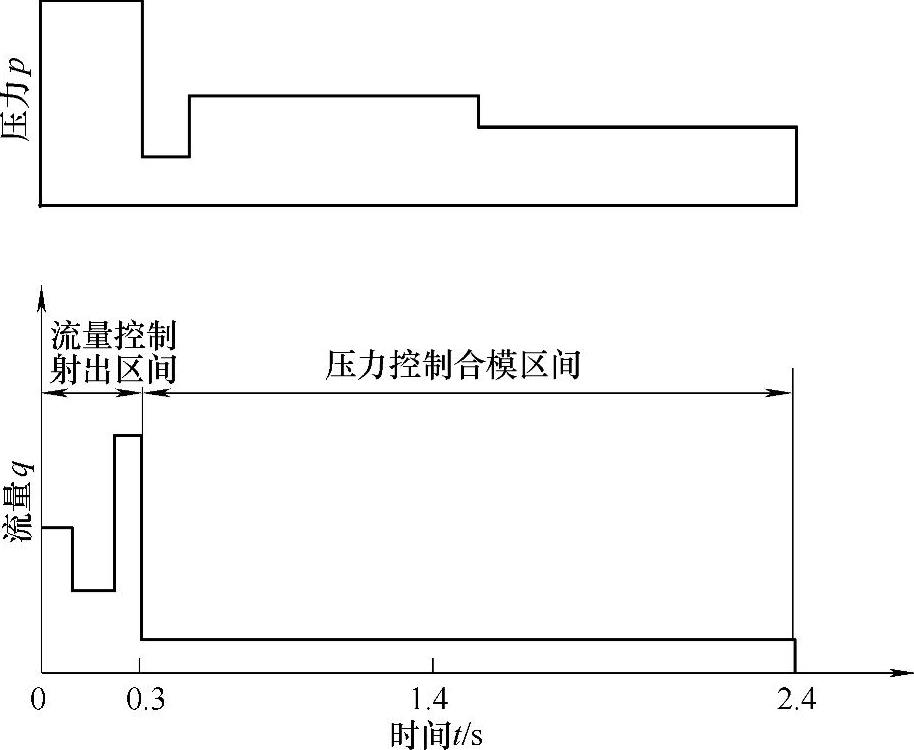

图6-24 注塑成型过程中压力、流量控制特性曲线

1.数字阀的PCM控制技术

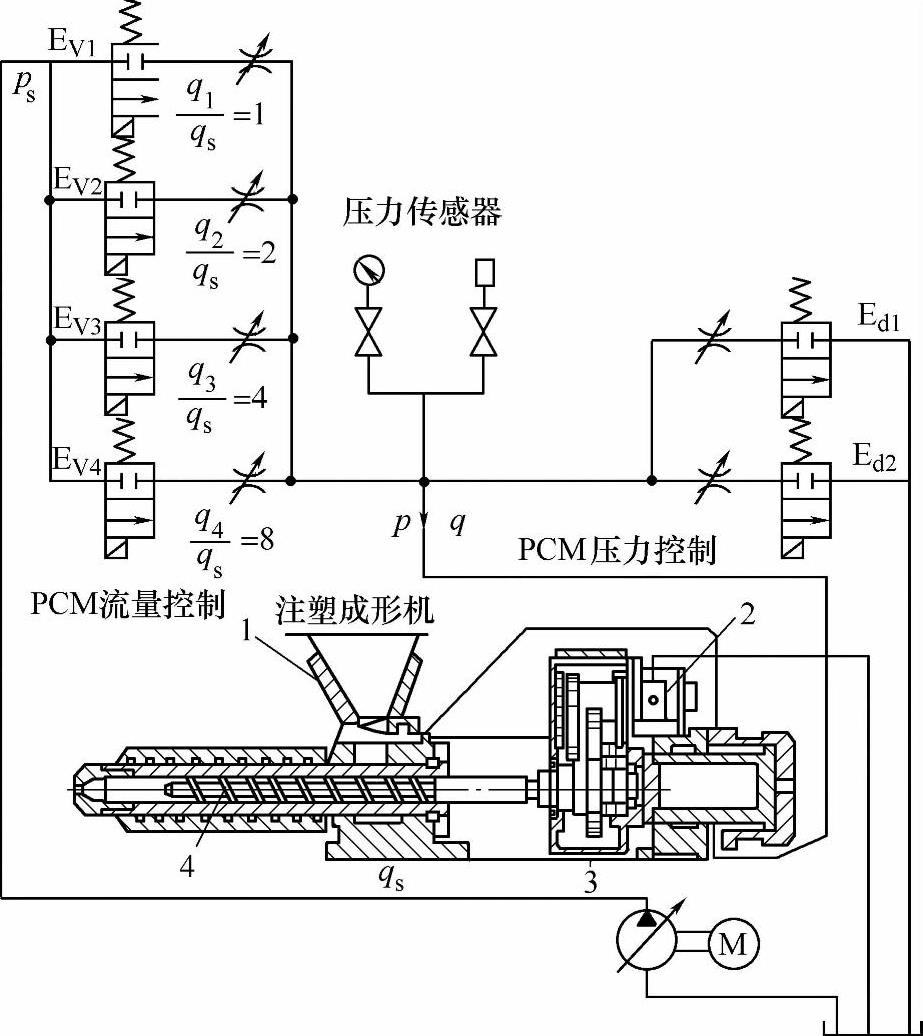

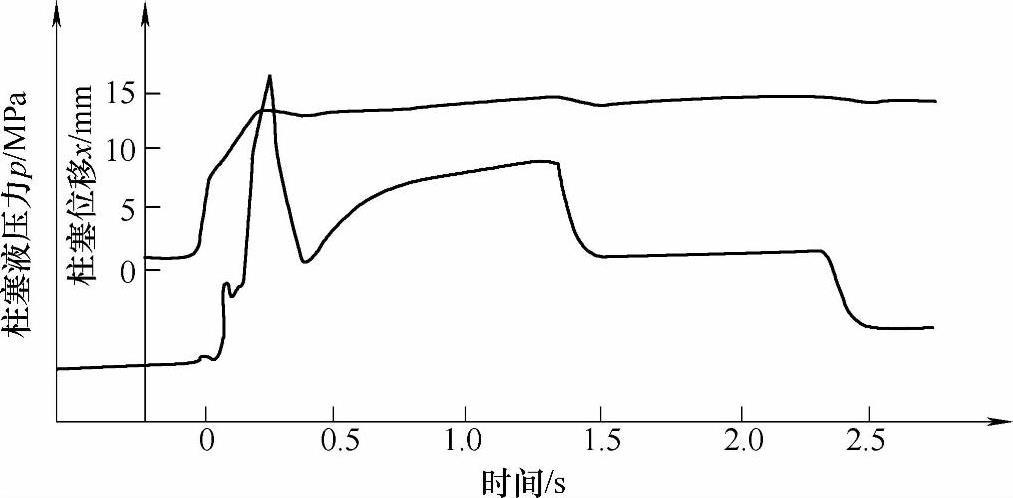

现以组合高速开关阀控制的注塑成型机PCM压力流量控制系统为例来说明。精密产品的注塑成型加工,可分为将树脂注入金属模的注射过程和填充结束后的保压过程。前者可通过调节液压缸的速度来控制,后者通过调节合模力的大小来控制。如图6-24所示的流量、压力控制特性曲线中,短时间的流量控制之后是压力控制。一般采用伺服阀作电-液控制完成这一工序,不过最简便的控制是用组合高速开关阀,并采用微机作PCM流量控制和压力控制的方法。图6-25为6个高速开关阀组合控制流量和压力的系统图。流量控制过程中关闭阀Ed1和Ed2,脉冲输出码只控制阀EV1~EV4(4位式)。而压力控制过程中关闭阀EV2~EV4,上游端只打开EV1,脉冲输出码只控制下游端的阀Ed1、Ed2(2位式)。流量和压力的大小,按PCM控制法由脉冲输出码控制,各个控制时间由计算机的计时器确定。此外,还可以通过测定的速度(流量)和力(压力)实现反馈控制。在注塑成型机的PCM流量控制和压力控制过程中,冲头位移和冲压腔压力的过渡特性实测曲线如图6-26所示。由廉价的高速开关阀组合便可达到控制输出液压力的目的。该系统还可通过对冲头速度和压力的测定,很方便地实现反馈到微机的闭环控制。用这种控制系统容易控制生产过程,还可为今后配用计算机系统以实现工厂的自动化创造条件。

图6-25 组合高速开关阀的注塑成型机PCM压力流量控制回路

1—料斗 2—斜盘式液压马达 3—压铸用柱塞 4—丝杠

图6-26 注塑成型机的PCM流量(4位式)压力(2位式)控制曲线

由于注塑机、液压机、压铸机等设备的动作类似,也可用其他数字阀实现电液数字控制。此外,数字阀在磨床、大惯量工作台、变量泵的变量机构及飞行器等航空航天产品的控制系统中,以及在加工中心变夹紧力夹具上也有应用。

2.增量式数字阀设计参数的选择

因为增量式数字阀由步进电动机驱动,所以数字阀的性能是步进电动机运行性能与驱动电控系统的综合效果。

下面介绍步进电动机的主要特性和选择(https://www.xing528.com)

(1)通电方式和步距角 按工作原理不同,步进电动机有反应式(转子为软磁材料)步进电动机、永磁式(转子材料为永久磁铁)步进电动机和混合式(转子中既有永久磁铁又有软磁体)步进电动机等。而按励磁相数不同,步进电动机又有两相、三相、四相、五相、六相等形式。为了保证步进电动机旋转,其各相绕组需要轮流通电,轮流通电方式有单相轮流、双相轮流和单相多相交替等多种。例如,对于三相步进电动机,在单相单三拍通电方式时有振荡,稳定性差,容易失步,而采用三相双三拍方式时功耗又大,所以为了减小步距角,常采用单、双轮流通电方式。对三相步进电动机而言称为三相六拍方式(即A—AB—B—BC—C—CA—A…),这种通电方式的步距角为上述两种通电方式步距角的一半,同时状态转换时,始终有一相通电,增加了稳定性。

步进电动机的步距角按式(6-1)计算,其大小体现了系统的分辨能力,常用的反应式步进电动机的步距角θ为0.36°~3°,混合式步进电动机的步距角为0.36°~1.8°,为了提高系统精度,应选用步距角小的电动机。此外,步距角还与工作频率和起动频率有关,步距角小,工作频率高时,转速不一定高。

(2)步距角误差Δθ Δθ指无空载时,步进电动机的每个步距的实际值与理论值之差。它是一个重要的性能指标,决定于步进电动机的加工与装配精度。在开环控制时,这部分误差无法补偿,故应尽量选用步距角误差小的步进电动机。

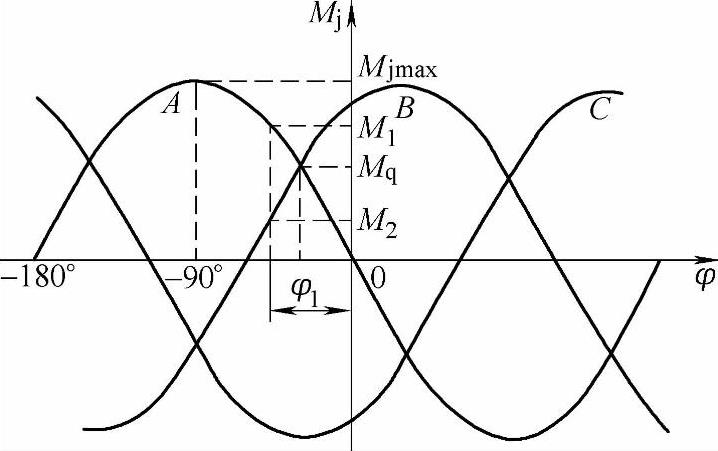

图6-27 步进电动机角矩特性曲线

(3)角矩特性、最大静转矩Mjmax和最大起动转矩Mq步进电动机以常规电流通电,转子不动时的定位状态为静态。步进电动机空载时,某相通以恒定电流,则静态时对应的定子、转子的齿槽对齐。此时,转子上无输出转矩。如果在轴上加一逆时针的转矩M,则步进电动机就要偏离平衡位置,以逆时针方向转过一个角度φ才能重新平衡。这时,负载转矩M与电磁转矩Mj相等。Mj成为静态转矩,φ称为失调角,Mj=f(φ)则称为角矩特性。不断改变M值,对应就有Mj值及φ角,最后可得到某相的角矩特性。理论推导及试验证明,Mj=f(φ)特性近似图6-27所示的正弦曲线,图6-27中画出了三相步进电动机按单三拍方式通电时,A、B、C各相的转矩特性,显然,三相之间的相位互差1/3周期,曲线的峰值Mjmax称为最大静转矩,它表示步进电动机的带负载能力。Mjmax越大,自锁力矩越大,静态误差越小。图6-27中的曲线A、B分别是相邻A相和B相的静态转矩曲线。它们的交点所对应的转矩Mq便是步进电动机运行状态的最大起动转矩。若负载转矩大于Mq,电动机就无法起动。例如,A相通电时,外加负载转矩大于Mq,设电动机开始稳定在失调角φ1的位置上,当下一相通电时,对应这个失调角φ1,转子的输出转矩为M2。若M2>M1,转子将反转,所以步进电动机不能起动。只有负载转矩小于Mq时才能起动。该性能指标表示步进电动机起动负载的能力,电动机相数增加,步距角减小,相邻两相的曲线交点上移,会使Mq增加。改变通电方式也可能收到类似的效果。

(4)起动频率fq及起动时的惯性特性 空载时,步进电动机从静止状态不失步地起动所允许的最高控制频率,称为起动频率fq,fq反映了步进电动机的快速性能。若起动时的控制频率大于fq,步进电动机就不能正常起动。

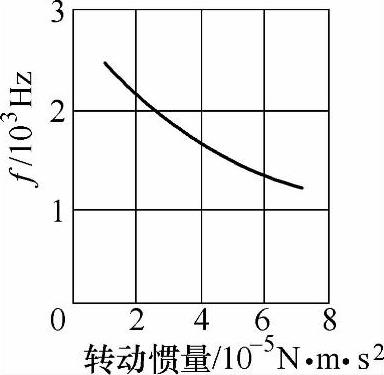

图6-28 步进电动机惯频特性曲线

起动时的惯性特性是指步进电动机带动纯惯性负载时,起动频率和负载转动惯量之间的关系,如图6-28所示。一般来说,随着负载惯量增加,起动频率下降。如果除了惯性负载外还有转矩负载,则起动频率进一步下降。

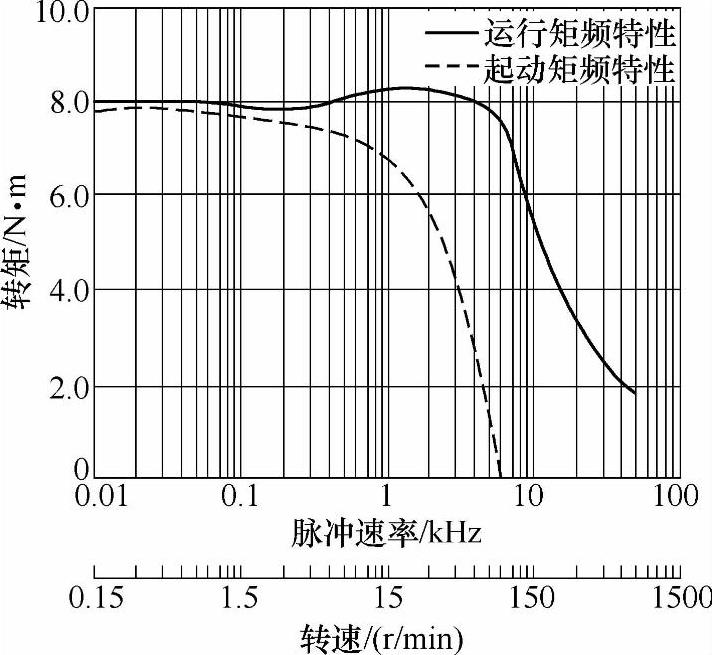

(5)最高工作频率fmax和矩频特性 步进电动机连续运行时,它所能接受的,即保证不失步运行的极限频率称为最高工作频率fmax,它是决定各相通电状态变化(即决定步进电动机最高转速)的最高频率的参数。步进电动机的连续运行是指,当控制脉冲的转换时间间隔小于步进电动机总过渡时间,即前一个脉冲使步进电动机的运动速度尚未为零,新的脉冲随即到来时,步进电动机按控制脉冲频率相应的同步速度连续运行。矩频特性是指动态输出转矩与控制脉冲频率的关系,如图6-29所示。由图6-29可见,在连续运行下,步进电动机的电磁转矩随工作频率升高而急剧下降。

图6-29 步进电动机的矩频特性曲线

(6)加减速特性 步进电动机由静止到工作频率或由工作频率到静止的加减速过程中,定子绕组通电状态的变化频率与时间的关系,即为加减速特性。由于受突跳频率的限制,逐渐上升的加速时间和逐渐下降的减速时间不能过小,否则会出现失步或超步。当要求步进电动机起动到超过突跳频率时,或相反的过程,速度的上升或下降必须逐步切换。为了使获得给定位移过程的时间最短,关键要使加、减速时间最小。这就要求在适当时间切换控制频率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。