1.概述

液压机是锻压、冲压、冷挤、校直、弯曲、粉末冶金、成形等工艺中广泛使用的压力加工机械。按其工作介质是油还是水(乳化液),液压机可分为油压机和水压机两种。液压机要求液压系统完成的主要动作是:主缸滑块的快速下行、慢速加压、保压、泄压、快速回程及在任意点停止,顶出缸活塞的顶出、退回等。在作薄板拉深时,有时还需要利用顶出缸将坯料压紧。液压机的液压系统是一种以压力变换为主的系统,由于系统压力高、流量大、功率大,因此特别要注意原动机的功率利用率,且必须防止泄压时产生液压冲击。

2.单动薄板冲压液压机的插装阀液压集成系统的工作原理

(1)液压系统的结构 液压机一般用主缸和顶出缸两个液压缸来完成整个压制动作。主缸用来对板料施力进行压制,顶出缸将已压制成形的工件从模具中顶出。顶出缸也可以起压边作用,即压机在倒拉深时,通过压边圈与固定在活动横梁上的凹模的周边压住板料,进行压制,以防止板料在拉深过程中起皱。

为实现整个压制过程,其工作循环如下:

主缸:快进(活动横梁快速下行)→慢进(活动横梁逐渐减速)→工作进给(压制工件)→保压(工件成形)→卸压→回程(活动横梁快速上行返回)→停止(活动横梁返回上限位置停止运动)。

顶出缸:顶出(工件从模具中顶出)→回程→停止。

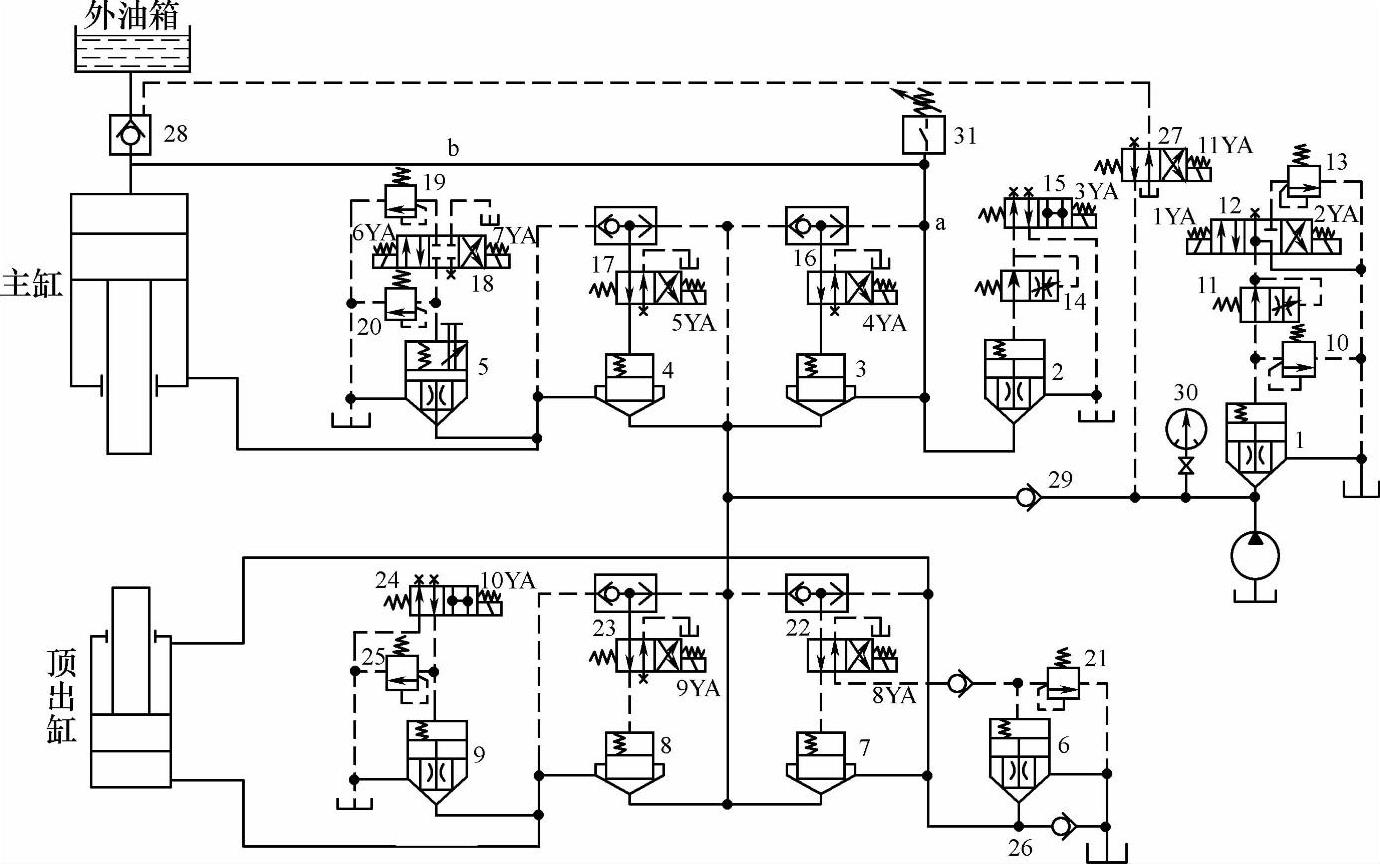

为实现两个液压缸各动作工作循环的插装阀液压集成系统如图5-46所示,其各电磁铁动作表见表5-2。

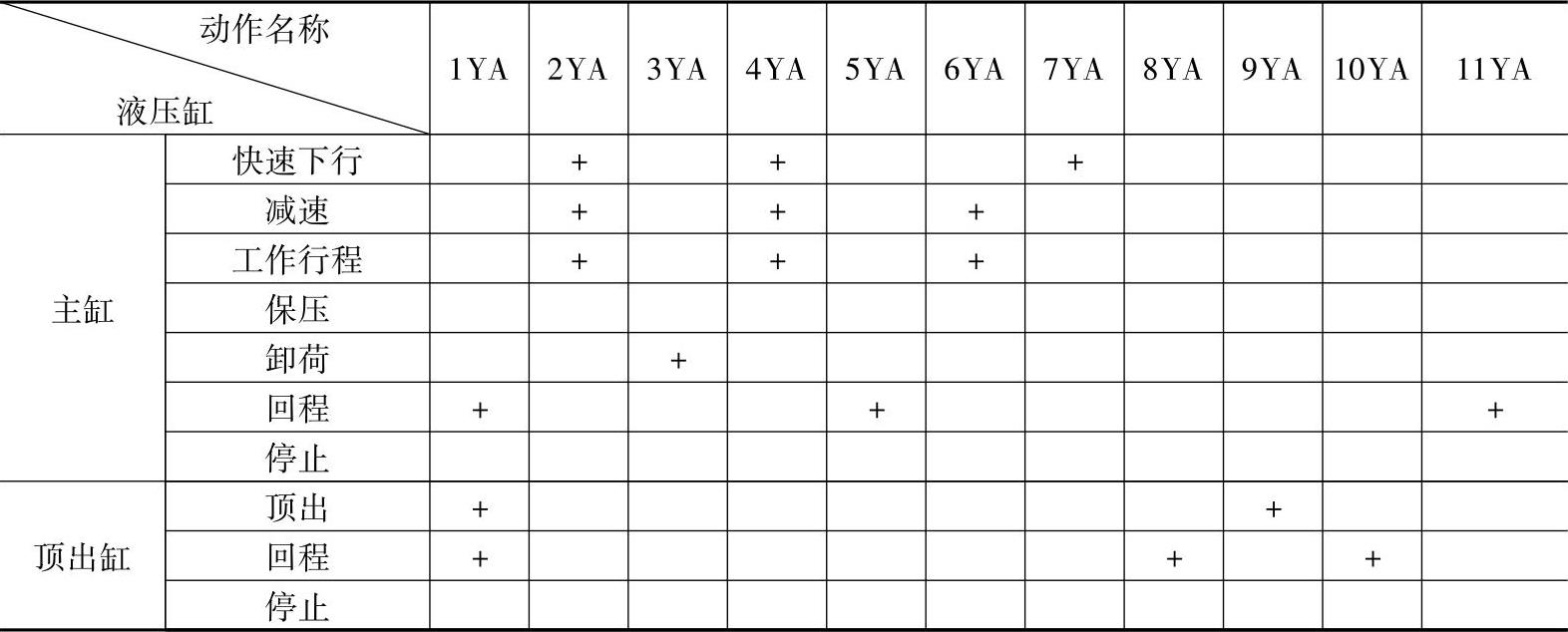

表5-2 液压系统工作循环各电磁铁动作表

注:表中“+”表示电磁铁动作,其他则表示不动作。

图5-46 单动薄板冲压液压机插装阀控制液压集成系统

1、2、3、4、5、6、7、8、9—插装阀 10、19、20、21、25—先导调压阀 13—远程调压阀11、14—缓冲器 12、15、16、17、18、22、23、24、27—电磁换向阀 26—补油阀28—充油阀 29—单向阀 30—压力表 31—压力继电器

该系统共用了9个插装阀,其中插装阀1用来调节和限制液压泵的工作压力,并对液压泵起安全保护作用,插装阀2、3、4、5控制主缸的运动,插装阀6、7、8、9控制顶出缸运动。插装阀1与电磁换向阀12、先导调压阀10、远程调压阀13和缓冲器11构成一个两级调压的电磁溢流阀。其中,先导调压阀10对主系统起安全保护作用。远程调压阀13用来调节液压缸的最大工作压力;缓冲器11是用来减小液压泵卸荷时的液压冲击的,即系统压力处于高压时卸压慢,低压时卸荷快,从而有效地消除液压泵卸荷时的冲击,并适当控制卸荷时间;单向阀29的作用主要是在液压泵卸荷时封闭系统,同时当维修或更换损坏的液压泵时,防止系统的油倒流。这一部分通常做成液压泵调压集成块。

插装阀2、3、4、5分别通过电磁换向阀15、16、17、18进行控制,其中插装阀3、4分别作主液压缸上腔和下腔的进油阀,它们依靠梭阀保证阀关闭的可靠性,插装阀2、5分别作主液压缸上腔和下腔的放油阀。插装阀2开启时,缓冲器14使主缸上腔的液压油缓慢卸荷,以减小换向时的液压冲击。先导调压阀19、20是插装阀5的先导调压阀,19用来调节平衡压力,以支承主缸活动部分的重力;阀20用来调节主缸回程压力,同时对主缸下腔起安全保护作用,以免当插装阀5关闭时,主缸上腔进入高压油,而由于缸的增压作用,使液压缸下腔超载。插装阀5的行程调节装置用来控制和调节主缸快速下行时的速度。通常分别把插装阀4和5,插装阀2和3及其先导控制元件做成两个三通换向阀块。且插装阀5的通径要比插装阀1-4大一挡,插装阀2的先导部分没有调压阀,而有缓冲器14。

插装阀7、8是顶出缸两腔的进油阀,插装阀6和9是放油阀。其中,插装阀8和9由电磁换向阀23和24控制其启闭,而插装阀6和7则用一个电磁换向阀22进行集中控制。先导调压阀21和25分别调节和限制顶出缸回程和顶出的压力,先导调压阀25还用来调节压边力的大小。阀26是一个补油阀,它的作用是当压机进行倒拉深,顶出缸随主缸的下行而被动下行时对顶出缸的上腔进行补油,又称吸油。通常把插装阀6、7和它们的先导控制元件,以及吸人阀21和25分别调节和限制顶出缸回程和顶出的压力,阀25还用来调节压边力的大小。阀26做成带吸入阀的集中控制三通换向集成块,而把插装阀8、9以及它们的先导控制元件做成三通换向阀集成块。于是整个液压系统就被做成五个典型集成块组装起来,从而实现了阀间无管道连接。该系统的管道只剩下集成块到液压缸各腔的连接管道和集成块的进油管、回油管共6根。

(2)系统工作原理实现各动作循环的主缸控制油路如下:

1)快进:2YA+、4YA+、7YA+。溢流阀1的压力由远程调压阀13调定,插装阀3开,插装阀5开。(https://www.xing528.com)

主油路(进油):泵一29—3一主缸上腔一活塞快速下行上腔通过冲液阀28补油下腔回油通过阀5的流量调节螺杆控制回油流量

主油路(回油):主缸下腔回油一插装阀5一油箱。此时,下腔无背压,滑块(活动横梁质量大)快速下行,下行速度通过插装阀5的行程调节装置调节,插装阀5回油在一定开度下进行。实际上,下腔形成一定的回油阻力,否则会造成下行失控。平衡阀19(压力阀)可以调节平衡滑块所需压力,支撑运动部件的重力。

2)慢进(减速):2YA+、4YA+、6YA+。快速行程结束,碰到行程开关,断7YA-,接通6YA+,插装阀5上腔由先导调压阀19控制,主缸下腔产生较大背压由19控制。阀20为下腔油路的安全阀。

3)工进(压制):2YA+、4YA+、6YA+。滑块下行时,上模接触工件时,负载增加,上腔压力增加,为冲压过程。加载压力由远程调压阀13固定,当达到阀13的调定值时,插装阀1打开,泵的流量通过插装阀1溢流。液控单向阀28关闭。阀10为上腔油路的安全阀。

4)保压:电磁铁全部断电。主缸上腔达到要求的工作压力,由电接点压力表30发信号,使电磁铁全部失电,插装阀2、3、4、5关闭,上腔实现保压,保压性能的好坏,决定于插装阀2、3的锥面密封性能及电磁滑阀15、16的内泄漏量。若需提高保压性能,可在主缸上腔的进油路上安装单向阀或蓄能器。泵在无压力下经插装阀1卸荷。

5)卸压:3YA+。保压时间到,由时间继电器发信号,使3YA+,插装阀2上腔通过缓冲器14与电磁换向阀15(右位)缓慢接通油箱,插装阀2开启,使上腔卸压。

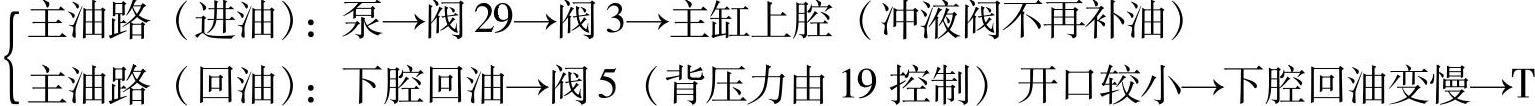

6)回程:1YA+、5YA+、11YA+。上腔卸压到较低压力时,经压力继电器31发信号(低压发信号,高压不发信号),使1YA+、5YA+,插装阀1关闭,插装阀4开启。

主油路(进油):泵→阀29→阀4→主缸下腔。

主油路(回油):上腔回油→阀28→补油箱。

控制油路:泵→阀27右位→打开冲液阀28(液控单向阀)。

7)停止:全部电磁铁均失电。滑块上升回到上限位置,触动行程开关,使全部电磁铁断电,插装阀1开启,泵卸荷。插装阀2、3、4、5全关闭,活动横梁就停止运动。滑块停在上限位置,如何保证滑块停留过程中不因自重而下掉,因阀18有内泄漏,要长时间停留,应有锁紧措施,或允许只停留在下死点位置。

因顶出缸的动作简单,故这里从略。

3.液压系统特点

1)采用插装阀集成液压系统,使整个系统体积和质量大大减小,结构紧凑,系统流量越大,其优点越显著。因为采用插装阀集成,所以系统密封性好,压力损失小。

2)采用恒功率变量轴向柱塞泵供油,压力低则流量大,压力高则流量小。

采用充液阀来补充快速下行时液压泵供油的不足,既符合工艺要求,又节省了系统流量,使系统功率利用更加合理。

3)采用缓冲器14和11,能防止主缸上腔泄压和主泵卸载时产生的液压冲击。此外,在进油阀的控制油路上设置了梭阀,能防止反压将插装阀自动打开,避免系统产生误动作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。