1.综合特性

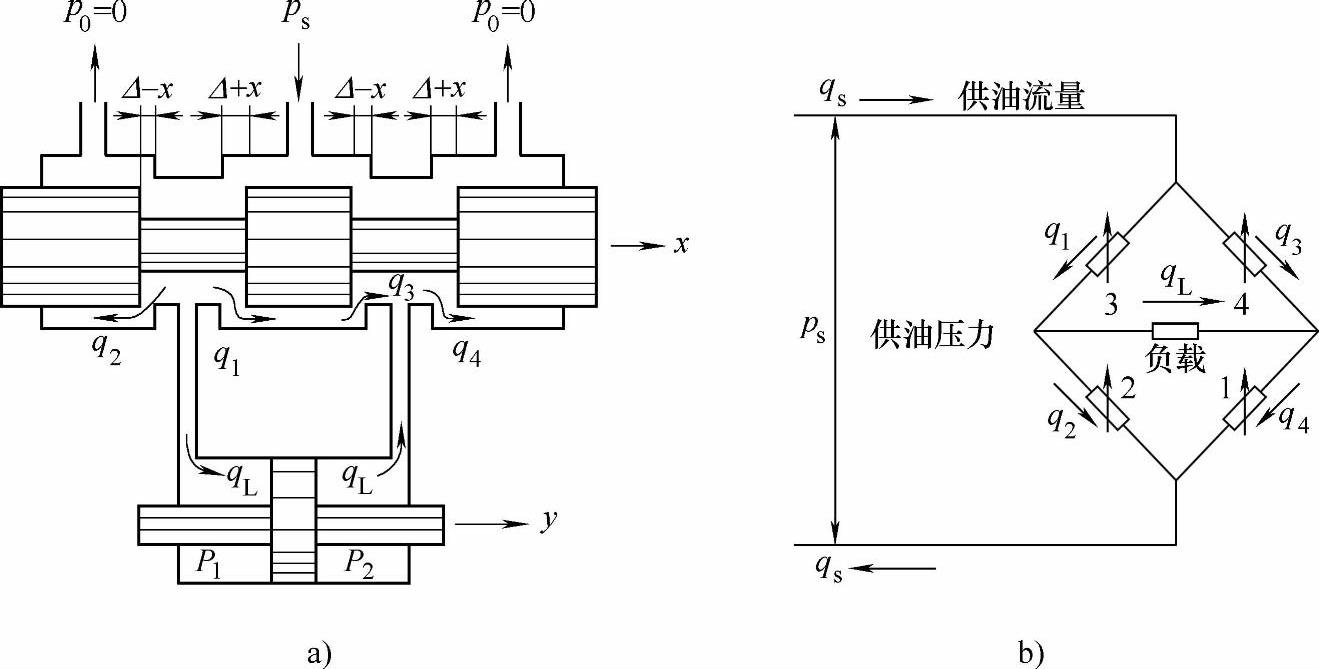

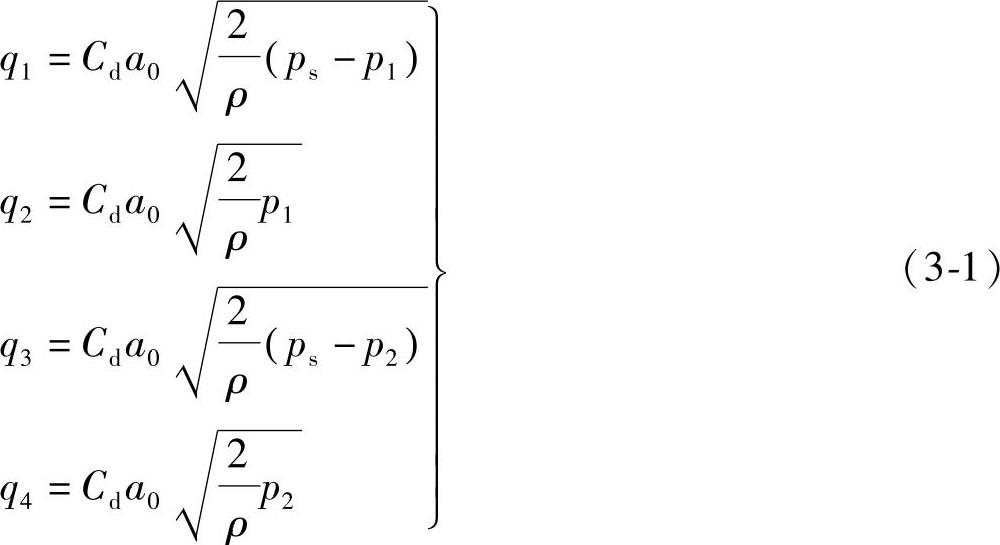

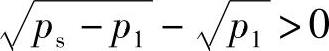

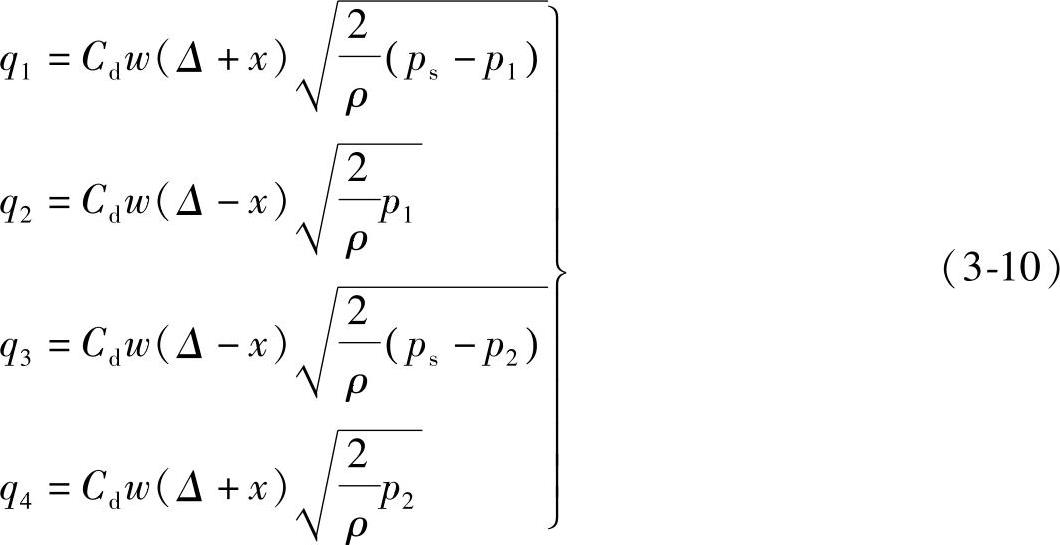

图3-12为负重叠四通阀的原理图,其中图3-12a为结构图,图3-12b为液流通道可变液阻的等效液桥。当阀芯处在零位(x=0)时,进回油窗口都有一个宽度为Δ的正开口,通称预开口。此时四个节流窗口处的流量方程可根据伯努利方程得出(这里假设各窗口是配磨且对称的,而回油压力为零。在本章的全部讨论中都遵照这个假设条件)。

图3-12 负重叠四通滑阀原理图

a)工作原理图 b)可变液阻的等效液桥

式中 a0——窗口名义面积(m2),a0=wΔ;

w——窗口面积梯度(m),对于圆周边开口的圆柱滑阀,w=πD,其中D为阀芯凸肩处直径(m);

p1——液压缸左腔液体的压力(Pa);

p2——液压缸右腔液体的压力(Pa);

q1——由油源流入液压缸左腔的流量(m3/s);

q2——由液压缸左腔流回油箱的流量(m3/s);

q3——由油源流入液压缸右腔的流量(m3/s);

q4——由液压缸右腔流回油箱的流量(m3/s);

ρ——液体密度(kg/m3);

Cd——流量系数。

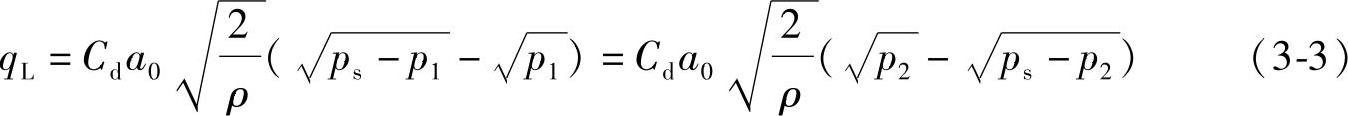

若忽略液压缸及滑阀的各种泄漏及液体的可压缩性,可研究x=0时液压缸的运动状态。若设液压缸活塞在液压力作用下正以 的速度运动,则由此产生的流量为qL,称之为负载流量。对于qL,有

的速度运动,则由此产生的流量为qL,称之为负载流量。对于qL,有

式中 A——液压缸活塞的有效面积(m2)。

将式(3-1)带入式(3-2)可得

若设qL>0,即活塞向右运动,则由式(3-3)左边得到不等式

由此可得

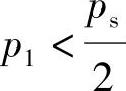

ps-p1>p1或 (3-4)

(3-4)

同理,由式(3-3)右边也可得

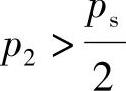

p2>ps-p2或 (3-5)

(3-5)

由式(3-4)及式(3-5)可得p2>p1,这显然与假设的条件———活塞向右运动相矛盾,故此假设为伪。

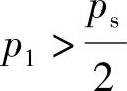

若设qL<0,即活塞向左运动,则由式(3-3)左边依同理可得ps-p1<p1,或 (3-6)

(3-6)

由式(3-3)右边也可得

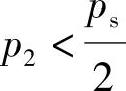

p2<ps-p2,或 (3-7)

(3-7)

由式(3-6)及式(3-7)可得p2<p1,这又与假设的条件———活塞向左运动相矛盾,故此假设也为伪。

若设qL=0,即活塞停止运动,则由式(3-3)左边可得

由式(3-3)右边也可得

由式(3-8)及(3-9)两式可得,p1=p2,这与假设条件一致,故此假设为真。可见,当活塞运动速度y =0时,若作用在其上的载荷为零,则由四通阀与执行元件组成的动力机构无静差。以上的证明方法称之为归谬法。

=0时,若作用在其上的载荷为零,则由四通阀与执行元件组成的动力机构无静差。以上的证明方法称之为归谬法。

当阀芯产生x位移时,(x≤Δ),每个窗口的开度由图3-12表示出来,此时流量方程分别为

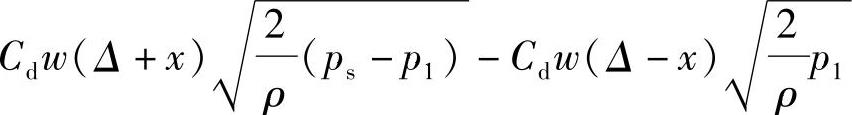

将式(3-10)代入式(3-2)得

上式消去各项共有的Cd、w和 ,并移项可得到

,并移项可得到

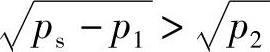

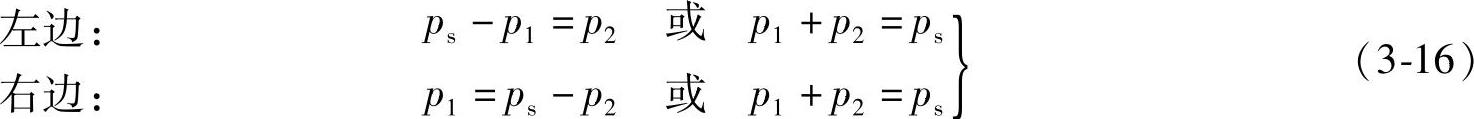

式(3-11)中p1、p2与ps的关系也必须用归谬法加以判断。

若式(3-11)大于零,则由左边得到不等式

故 ps-p1>p2或p1+p2<ps(3-12)

由式(3-11)右边得到不等式

故 p1>ps-p2或p1+p2>ps(3-13)

由式(3-12)与式(3-13)得出矛盾结果,故假设为伪。(https://www.xing528.com)

若式(3-11)小于零,则依同理得出

左边:ps-p1<p2或p1+p2>ps(3-14)

右边:p1<ps-p2或p1+p2<ps(3-15)

显然,式(3-14)与式(3-15)也是矛盾的,因而此假设也为伪。

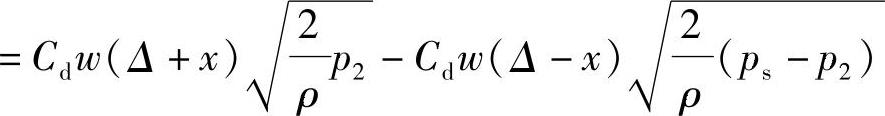

若式(3-11)等于零,则

可见此假设为真。若设

pL=p1-p2(3-17)

式中的pL称为负载压力,由式(3-8)、式(3-9)和式(3-16)可看出负重叠四通滑阀在任何状态下p1与p2都满足下式

p1+p2=ps(3-18)

将式(3-17)与式(3-18)联立得

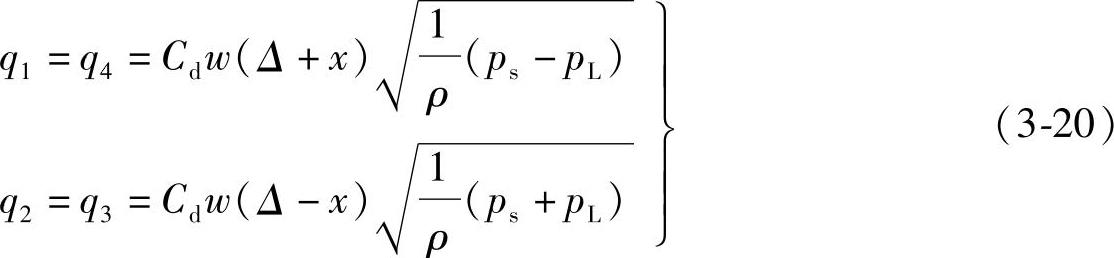

将式(3-19)代入式(3-10)得到

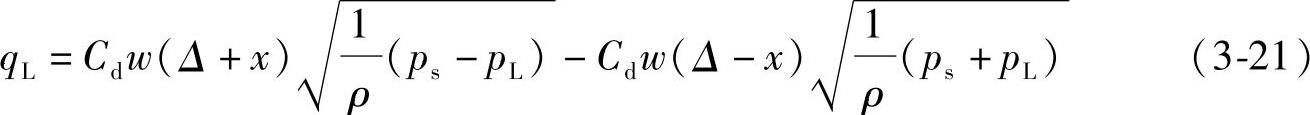

将式(3-20)代入式(3-2)得到负重叠四通滑阀的负载流量方程

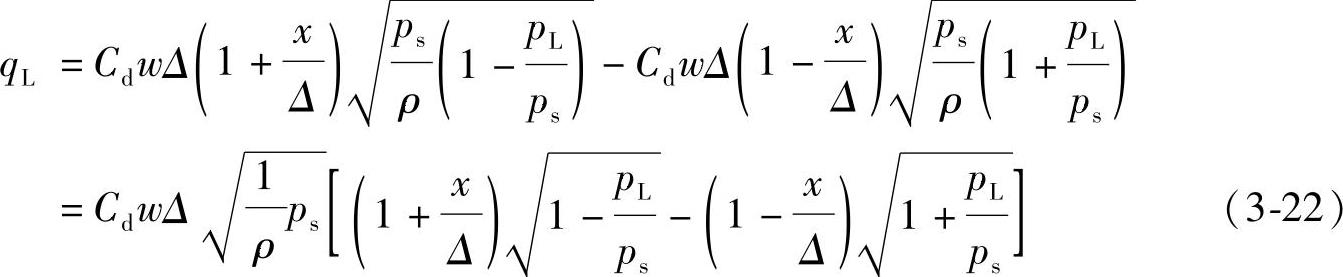

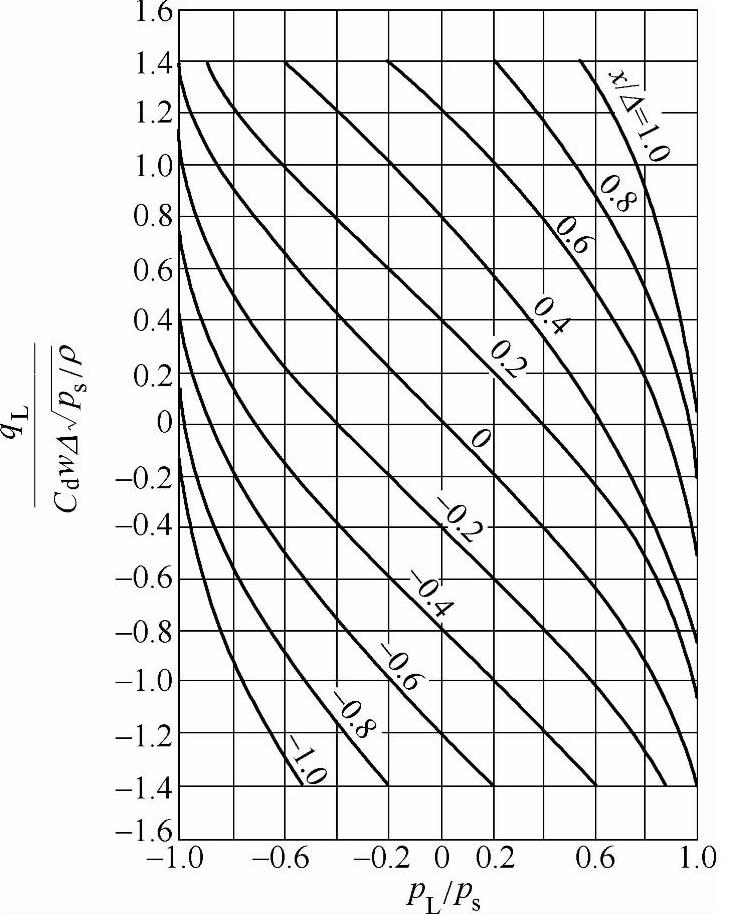

式(3-21)表示了qL、pL及x三个参数之间的函数关系,故也可称之为综合特性方程,或负载压力-流量方程。如果以负载流量为纵坐标,以负载压力为横坐标,以阀芯位移为参变量,便可画出综合特性曲线,通常称之为负载压力-流量曲线。为了作图的方便,一般将式(3-21)化成无因次形式,今将式(3-21)化成下列形式

若令

则可将式(3-22)化成

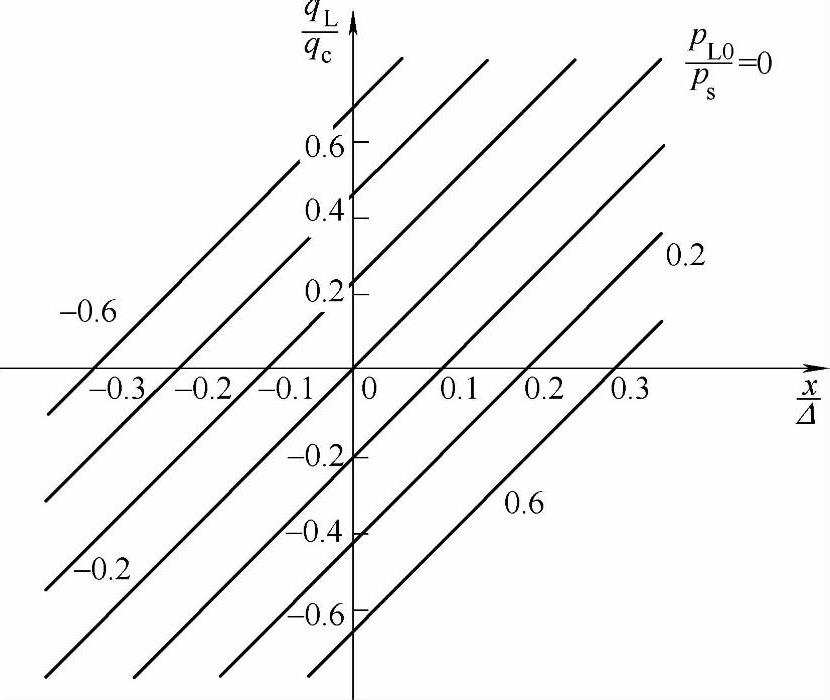

今以x/Δ为参变量,以qL/qc为纵坐标,以pL/ps为横坐标,便可画出负载压力-流量曲线的无因次形式,如图3-13所示。

其具体做法是:任给一个x/Δ值,然后连续地改变比值pL/ps(一般pL/ps在-1~1之间取值),便得到一条无因次负载压力-流量曲线,若令x/Δ在-1~1之间依次取值,并重复上述步骤便可画出图3-13。

图3-13 负重叠四通滑阀的无因次负载压力-流量曲线

2.线性化方程

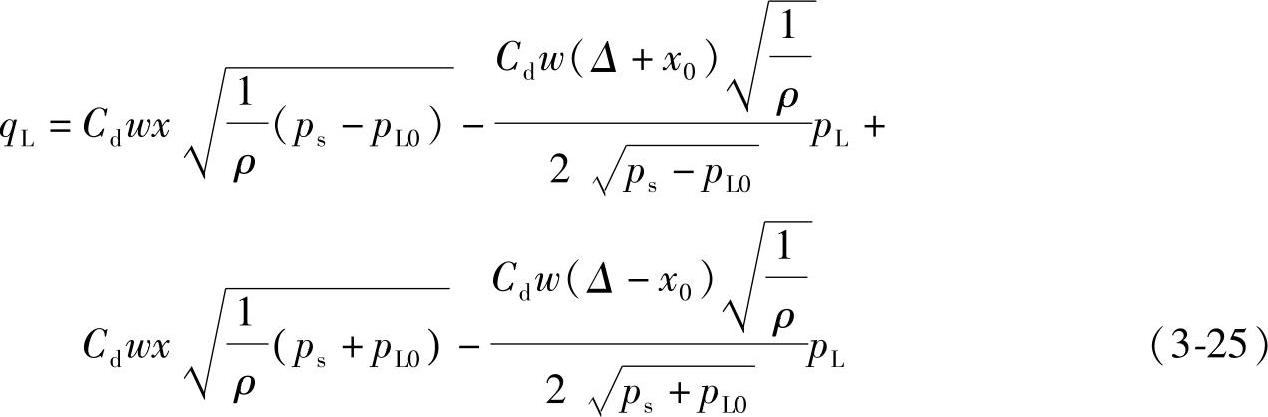

由式(3-21)看出,负载流量与负载压力之间是一种非线性关系,如果将其直接引入到液压控制系统中便会带来很多困难,因为线性控制理论此时已不适用,而非线性理论还没有统一的方法。因此,通常将这一类连续的非线性方程进行线性化处理,即将原方程在工作点处展成泰勒级数,并取其前两项,最后化成增量方程的形式。今将式(3-21)在工作点展成泰勒级数,并取其前两项,可得到下列增量方程

式中 x0、pL0———平衡工作点的稳态值。

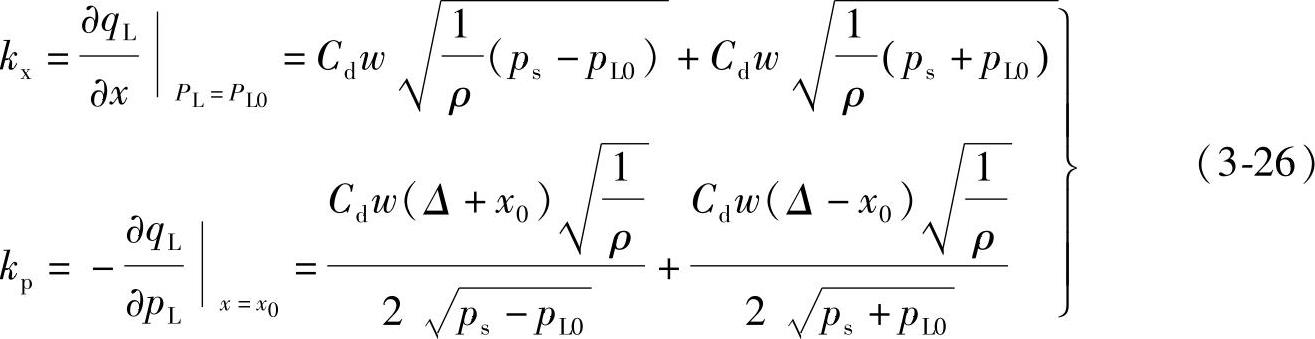

若设kx为阀口的流量增益,kp为阀口的流量-压力系数,并有

则式(3-25)可写成

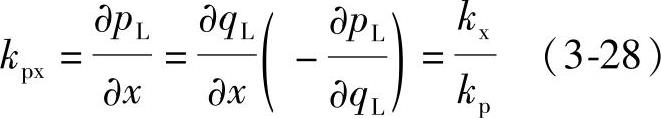

图3-14 以pL为参变量的qL-x流量曲线

qL=kxx-kppL(3-27)式(3-27)便是负重叠四通阀的线性化增量方程式。参照式(3-26)及图3-13可以看出,kx即是当负载压力pL=pL0时的qL-x流量曲线的斜率,如图3-14所示。从图3-14可以看出,当以pL为参变量时流量曲线为斜直线,而且斜率在一定范围内是相等的。由于流量增益kx表示滑阀移动单位长度所引起的流量变化的大小(单位为m2/s),故它反应了滑阀对流量控制的灵敏程度;kp称之为流量-压力系数,由图3-14看出,kp即是当x=x0时qL-pL曲线在pL=pL0点处的斜率,它表示在滑阀窗口开度一定的条件下,负载流量对负载压力变化的敏感程度[单位为(m5/s)·N]。在以后的讨论中可以看出,kx与kp对系统品质影响很大,前者影响到系统的开环增益大小,因而影响到系统的动态品质和静差;后者相当于一种阻尼,因此直接影响到系统的稳定性和动态品质。另外,kp也相当于泄漏系数,故对系统的刚度影响较大。

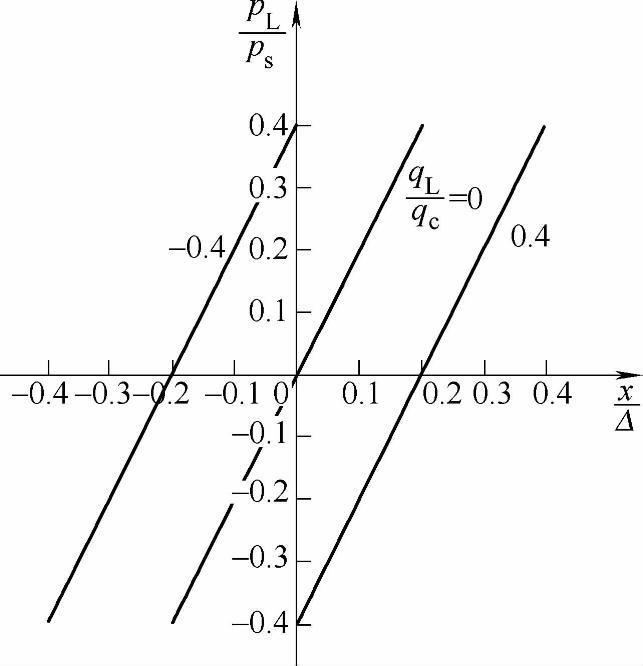

滑阀除了上述两个重要系数外,还有一个所谓压力灵敏度系数kpx(也称为压力增益)。对于kpx,有

kpx乃是当负载流量qL=qL0时pL-x曲线的斜率。由图3-15看出对于负重叠四通阀来说,kpx是压力特性曲线的切线斜率,通常压力增益(压力灵敏度)指qL=0时阀单位输入位移所引起的负载压力变化大小。此值大,阀对负载压力控制灵敏度高。kpx在一定范围内基本上是个常数。kpx代表了动力机构的起动特性,kpx越大动力机构的起动特性越好。

图3-15 以qL为参变量的pL-x曲线

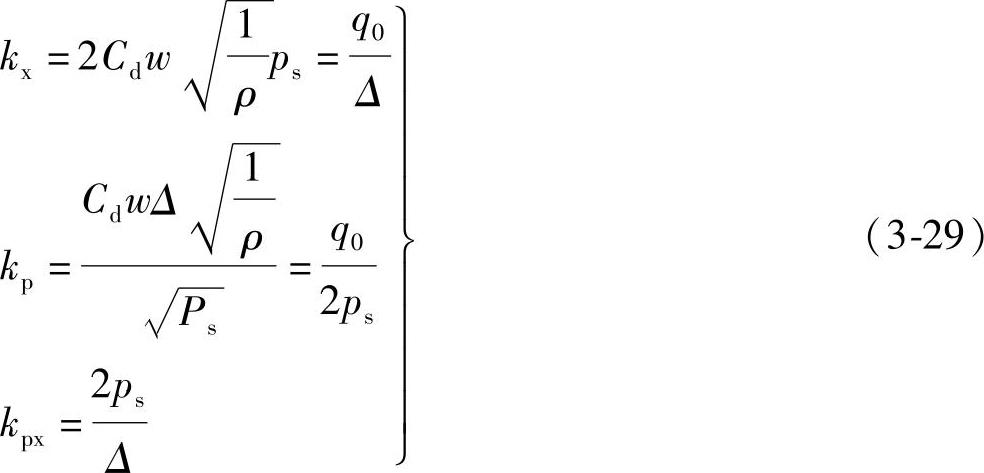

3.阀系数的确定

由式(3-26)及式(3-28)看出,滑阀的系数与工作点的选择有关,若取pL0=x0=0为工作点,则由式(3-26)及式(3-28)两式可得出

式(3-29)称之为负重叠四通滑阀的零位系数。其定义为:流量增益kx表示负载压降一定时,阀输入单位位移所产生的负载流量。kx越大,阀对负载流量的控制越灵敏。压力增益kpx表示负载流量一定时,阀输入单位位移所引起的负载压降的变化量,kpx越大,表示起动负载的能力越强。流量-压力系数kp表示阀的开口一定时,负载单位压降的变化引起负载流量变化的大小。kp越大,说明负载很小的变化就会引起负载流量很大的变化,即阀的刚性差,所以kp又叫阀刚度。

以上我们用归谬法证明了负载流量方程以及三个阀系数,研究了q、p及x三个参数之间的函数关系,可以看出这种方法简洁明了,逻辑严谨,非常直观。我们也可以利用液桥关系方程来证明,得到完全相同的方程和关系式,但由于各桥臂的流量方程是非线性的,因此这些方程联解起来很麻烦,而且使一般公式无法简化,难以应用于实际。所以,在后面的讨论和证明中,除特别说明外,我们仍用归谬法来解决。

4.特性分析

1)阀的三个系数是表征阀静态特性的三个性能参数,它们在确定系统的稳定性、响应特性时是非常重要的。流量增益直接影响系统的开环放大系数,因而对系统的稳定性、响应特性和稳态误差有直接的影响。流量-压力系数直接影响阀-液压马达组合的阻尼系数和速度刚性。压力增益标志着阀-液压马达组合起动大惯量或大摩擦负载的能力,阀的这个参数可以达到很高的数值,这正是伺服系统所希望的特性。这些结论在以后的讨论中还会逐步地明确起来。

2)阀的系数的数值随工作点的变化而变化。最重要的工作点是压力-流量曲线的原点(即在qL=qL0=x0=0处),因为系统(位置控制系统)经常在原点附近工作,此处阀(矩形窗口)的流量增益最大,因而系统的增益最高;但流量-压力系数最小,所以阻尼最低。因此,从稳定性的观点来看,这一点是最关键的。如果系统在这一点是稳定的,则在其他各工作点也是稳定的。在原点附近的阀系数称为零位阀系数,分别以kx、kp、kpx表示。若工作点在原点,则增量和变量相等,压力-流量特性的线性化表达式如式(3-27)所示。

3)线性化方程式(3-27)的精确度和适用范围与变量的变化和阀特性的线性度有关。变量的变化范围小,线性化的精确度就高;阀特性的线性度高,所允许的变量变化范围就大。

以上有关四通阀的讨论具有普遍的意义,所用的分析方法和基本概念对所有节流原理工作的阀都适用,无论是滑阀、挡板阀还是其他类型的阀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。