电液控制技术作为连接现代微电子技术和大功率工程控制设备之间的桥梁,在社会和工程需求的强力推动下,显示出自身具有可靠、节能和廉价等明显特点,已经赢得了相当广泛的应用领域,形成了颇具特色的技术分支。电液控制技术越来越引起工程控制界的广泛重视,尤其在机电液一体化和工程设备实现计算机控制的技术进步过程中,电液控制已成为工程控制的关键技术之一,同时其本身也获得了全新的发展。

1.工程控制系统的基本单元

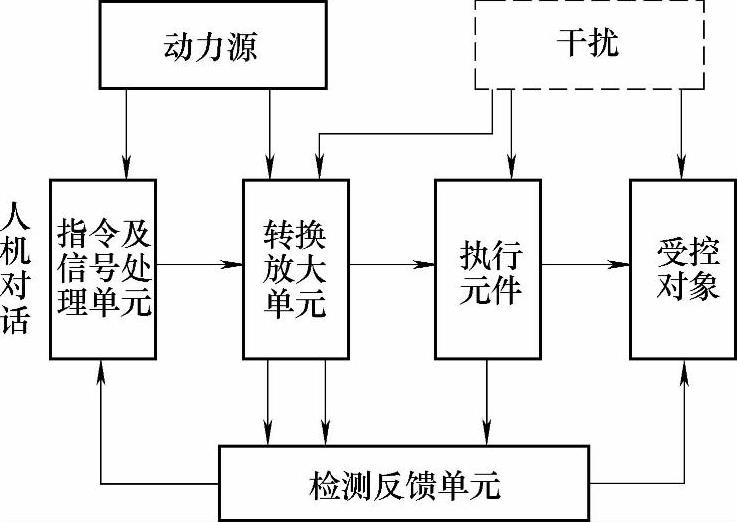

典型的工程控制系统由图1-1所示的各部分组成。

(1)指令及信号处理单元 该单元接受人机对话的随机指令或定值、程序指令,并接受反馈信号,一般具有信号比较、交换、运算、逻辑等处理功能。传统的指令及信号处理单元多采用模拟电路。微电子和计算机技术的发展为工程控制系统提供了采用计算机指令和信号处理单元的可能性。在某些简单场合,也可采用机械、液压或气动方式。例如,在比例控制系统中的给定电位器或电位器组,也可以是信号发生器或程序控制器,指令信号可以手动设定或程序设定。最常见的是手动预置设定,运行时程序选用。

图1-1 典型的工程控制系统

(2)转换放大单元 该单元的功能是将指令信号按不同方式(如电气、电子、机械、液压和气动)进行互相转换和线性放大,使放大后的功率足以控制执行部件并驱动受控对象。在采用电液或电气功率放大方案时,该单元实际上包含了电子放大器、电-机械转换器和液压或气动功率放大器,其总的放大增益为各部分增益之积。例如,在电液比例控制系统中此单元包括电控器与比例阀两个元件。

(3)执行元件 它是指直接驱动受控对象的元件。它可以是电磁元件,如电磁铁、电动机等,也可以是液压气动执行元件,如液压或气动工作缸及马达。为了使驱动特性与受控对象的负载特性相互匹配,还可附加变速机构,如液压马达和减速机构的组合等。在电液控制系统中,它是系统的输出装置,用于驱动负载。

(4)受控对象 工程控制的受控对象种类繁多,但从动力学观点来区分,不外乎常值力、惯性力、弹性力、摩擦力、流体动力和某些随机力等几种负载。在工程实际中的受控对象通常都是几种负载的组合。

(5)检测反馈单元 该单元的功能在于检测受控参数或其他中间变量,经放大、转换和处理后用以显示或作为反馈信号。常用的检测反馈元件有测速发电机、各类传感器等。

(6)动力源 其功能是为各单元提供能源,通常包括电气动力源和流体动力源两大类。在电液控制系统中,动力源如液压泵站或液压源等。在气压传动系统中,动力源如空压站或空压机等。

(7)干扰 干扰不是工程控制系统的组成部分,而是系统外部环境对系统行为产生影响的各种物理因素的总称。

上述各单元的组合便形成了工程控制系统,用来完成各种特定的控制任务。但从广义上来讲,除了物理系统外,它还包括生物工程系统、工程管理系统和工程经济系统,本书仅涉及物理系统。

2.工程控制系统的分类

(1)开、闭环系统 按是否采用反馈,工程控制系统可分为开环控制系统和闭环控制系统。

1)开环控制系统。若系统的输出量对系统的控制作用不产生影响(即无检测反馈闭环回路),则称为开环控制系统。其精度和响应速度取决于各单元的精度和特性。因此,开环系统只能使用在精度要求不高而且不存在内外干扰的场合。开环系统不存在稳定性问题,不具有抗干扰能力,成本低。

2)闭环控制系统。若系统的输出量对系统产生控制作用,则称为闭环控制系统。闭环控制系统也就是反馈控制系统。输入信号和反馈信号(反馈信号可以是输出信号本身,也可以是它的函数)之差称为误差信号,该误差信号(或经处理后的信号)作用于放大单元和执行部件,使系统受控对象的输出量趋近于期望值。闭环系统的优点是由于加入了检测反馈使系统对内部和外部的干扰不敏感,具有抗干扰能力,对系统参数变化也不太敏感,控制精度高,响应速度快,但要考虑反馈带来的稳定性问题,且成本较高,多用于系统性能要求较高的场合,如高精度数控机床及冶金、航空、航天设备等。

对于闭环稳定性难以解决,但响应速度要求较快、控制精度要求不太高、外扰较小、功率较大、要求成本低的场合,可以采用开环或局部闭环的控制系统。(https://www.xing528.com)

(2)伺服、自动调整和过程控制系统 按输入信号或受控输出参数的特征工程控制系统可分为伺服控制系统、自动调整系统和过程控制系统。

1)伺服控制系统。这种系统的输出量能跟踪随机指令信号的变化,其受控量多是位移、速度、加速度,也可以是力或力矩。它被广泛应用于飞机、舰船和雷达的运动控制中。仿型刀架和数控机床应用的都是典型的伺服控制系统,其特点是输入信号是任意变化的。例如,液压伺服系统(也称液压随动系统)是以液压动力元件作驱动装置所组成的反馈控制系统,其输出量(机械位移、速度、加速度或力)能以一定的精度,自动复现输入信号的变化规律。与此同时,它还起到功率放大作用,故又是一个功率放大装置。

2)自动调整系统。这是一种输出量为常量或随时间变化得很慢的反馈控制系统。其任务是在内外干扰作用下保持系统输出量为期望值。例如,恒温调节系统、动力机械的调速系统均是典型的自动调整系统。

3)过程控制系统。输出量是按给定的时间函数实现控制的系统。这类系统被广泛应用于化工、冶金、造纸、食品等工业的工艺过程参数控制,如温度、压力、流量、液面、pH值等。过程控制系统也可称为程序控制系统,往往内含伺服控制系统。

(3)自适应控制系统 按系统特性是否具有适应能力工程控制系统可分为自适应控制系统和无自适应控制系统。由于各种原因,系统的特性往往是随时间而变化的,如元件的老化、系统参数和环境的改变等,只有采用具有一定适应能力的系统才能保持较高的精度。于是,近代出现了自适应控制系统,这种系统本身能够适应系统参数和环境条件及负载特性的随机变化,自行调整闭环校正函数以获得最佳的控制特性。有的自适应系统还能补偿个别器件的特性变劣和一定程度的损坏,从而提高了系统的可靠性。

(4)最佳控制系统 为了使受控过程的耗能最低,效率最高,经济效益最好,或质量最高,人们提出了最优控制的概念。最优控制系统就是能保证在给定的初始状态和某些参数约束条件下,自动确定控制函数,以达到某预定目标函数的最优值。最优控制系统又可分为稳态最优和动态最优两类。前者只保证在稳定工况下实现最优化,后者则保证系统工况变化的动态过程也实现最优化。它们在数学上分别属于函数求极值和泛函求极值的问题。最优控制的工程实践一般只能借助于计算机完成。

(5)线性系统和非线性控制系统 如构成系统的诸元件特性均呈线性,则按叠加原理称整个系统为线性系统,否则就是非线性系统。但由于各种元件均可能存在死区、滞环、饱和以及其他非线性因子,因此,严格地讲,线性系统在工程实际中是不存在的。只有当控制系统的信号变化幅度限制在一定范围内时,系统的诸元件才可视为具有近似线性的特征,为了简化分析,该系统才可作为线性系统来处理。

(6)时不变(定常)系统和时变系统 系统参数不随时间而改变的系统称为时不变系统,否则就是时变系统。它们是由控制系统本身决定的。例如,运行的导弹由于燃料消耗使自身质量随时间而变化,机械手在运动过程中随着位置不同转矩也随之变化等都是典型的时变系统。时变系统的分析和控制都比较困难和复杂,为获得较高的控制品质,常采用自适应控制方法。

(7)连续量控制系统和离散量控制系统 按控制系统中各变量随时间变化的特性可分为连续量控制系统和离散量控制系统。若某一控制系统的各变量均为时间的连续函数,则此系统为连续量控制系统。在这类系统中信号的传递和交换可以用直流方式,也可以采用交流方式来实现,后一种场合要应用调制和解调技术。如果在系统中某些信号是用脉冲或数码形式表达的,则该系统称为离散控制系统。计算机控制系统就属于离散控制系统。当采用电液数字阀时的控制系统必然是离散控制系统,它们是采用脉幅调制形式进行控制的系统。离散控制系统也有开环和闭环之分。

3.反馈控制原理

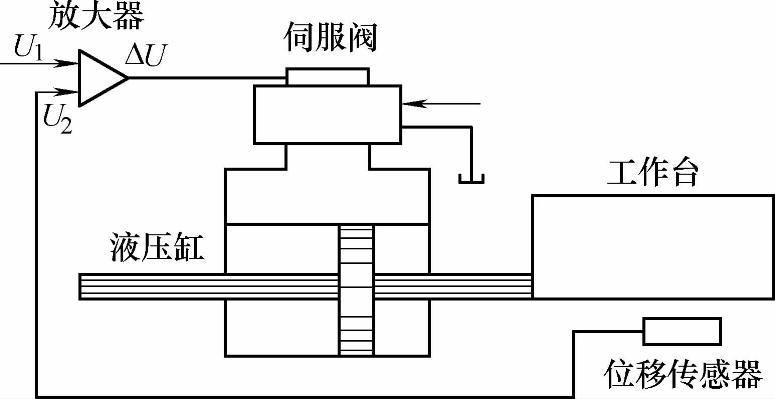

反馈控制是实现工程控制的最基本方法。反馈控制的基本原理是利用控制装置将被控制对象的输出信号回输到系统的输入端,并与给定值进行比较形成偏差信号,以产生对被控对象的控制作用,使系统的输出量与给定值之差保持在允许的范围之内。反馈控制的基本特征是存在负反馈过程和按偏差进行调节。图1-2是电液位置控制系统原理图。其工作原理是:工作台期望到达某一位置,这一期望位置由输入该系统的指令电压U1给定,工作台的实际位置由位移传感器测量,测量值被转换成相应的电压U2。当工作台的实际位置与期望位置相等时,U1=U2,若二者有差异则将存在电压差ΔU=U1-U2,ΔU经放大器放大并驱动电液伺服阀,经阀输出的相应液压力和流量则驱动液压缸活塞带动工作台移动。由期望位置和实际位置的偏差产生的调节作用,最终实现工作台的实际位置接近于指令给定的期望位置,当某种干扰引起工作台的实际位置产生偏移时,也会由位置偏差产生调节作用,使工作台的位置恢复到原始的状态。基于反馈控制过程中信号在系统内构成一个闭合回路,所以反馈控制系统通常又叫闭环控制系统。

图1-2 电液位置控制系统原理图

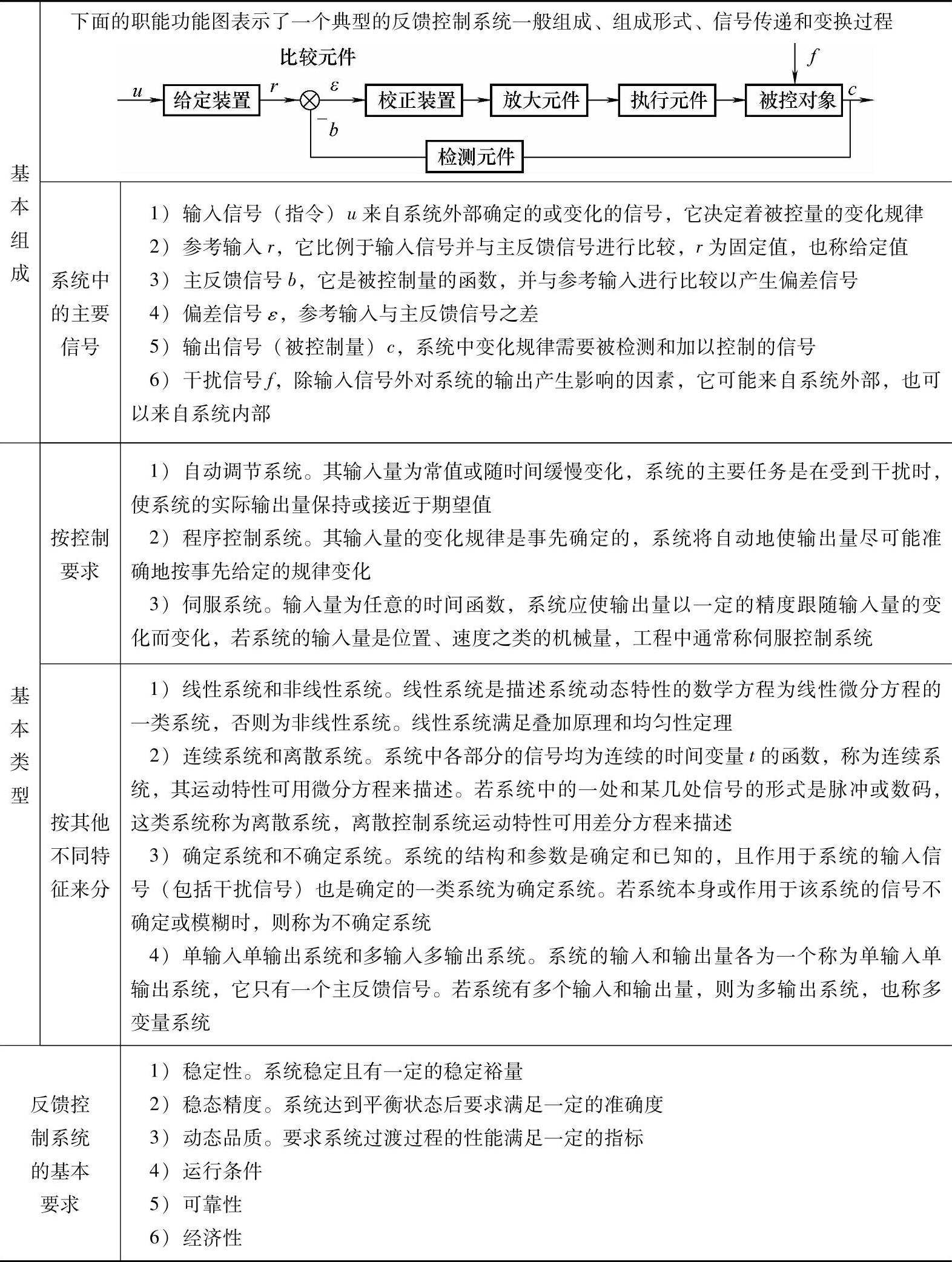

4.反馈系统的组成

反馈控制系统的组成、类型和要求见表1-1。

表1-1 反馈控制系统的组成/类型和要求

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。