1.车削工程塑料类工件

塑料是以合成树脂为主要成分,加入增强剂(填料)和添加剂,在加热加压条件下制成的高分子有机材料,具有质轻、绝缘、耐磨、耐蚀和成形工艺简单等特点。

在现代工艺中,塑料正日益广泛地代替金属材料,对于结构简单的零件,它能直接成形,当需要加工时,也可以和金属材料一样在机床上进行切削。

塑料的不足之处是耐热性差,一般情况下只能在80~100℃的温度下工作;热胀系数大,切削过程中如果冷却不当,会引起尺寸变化较大的情况;导热性差,加工中切削区内的热量不易传出,易造成切削温度升高而加快刀具磨损,并且易产生老化现象。

下面以聚四氟乙烯的加工为例,介绍工程塑料类工件的加工方法。

聚四氟乙烯俗称塑料王,其特性是耐蚀、绝缘、减摩、自润性好,适用于-150~250℃的温度范围。

聚四氟乙烯加工时的切削力小,线胀系数大,约是钢线胀系数的10倍。由于聚四氟乙烯是一种热塑性材料,其在加热时会变软甚至被融化,冷却后又变硬,耐热性和刚性较低。所以,它的切削温度比金属材料的切削温度要低,加工尺寸精度受环境温度的影响较大。这样,切削该材料前,必须对毛坯进行有效的固化处理,以稳定尺寸精度。例如,某单位在加工一批聚四氟乙烯材料杆座工件时,图样中设计的杆座外径为ϕ(45±0.05)mm,车削时的室温为30~35℃,工件加工后的实测外径在ϕ(45±0.3)mm以内。但该产品在质量检验时的室温是20~25℃(比车削时的室温低10℃),结果检测出的工件外径为ϕ45-0.10-0.15mm,因此全部产品超差报废。后来,该单位采用在切削前,用高于工件使用温度30~50℃,固化时间24h以上的工艺条件,对毛坯进行固化热处理,保证了产品质量。

车削聚四氟乙烯材料时,刀具材料、刀具角度和切削液对工件的表面粗糙度及加工精度的影响也比较大。刀具材料选用YG6或T8A较好。刀具前角一般为15°~25°,后角一般在25°左右,卷屑槽R≈5~10mm的效果较好。

车削过程中合理地使用切削液,可改善表面质量。车削聚四氟乙烯材料时,切削液可采用以下配方:5%的乳化液+92%的水+3%的酒精。加入酒精可以增加切削液的热导率和汽化速度。

车削聚四氟乙烯管类工件时,由于其强度和刚度差,在装夹力、切削力和切削热等因素的作用下,极易产生变形,从而大大影响工件的尺寸精度和形状精度。

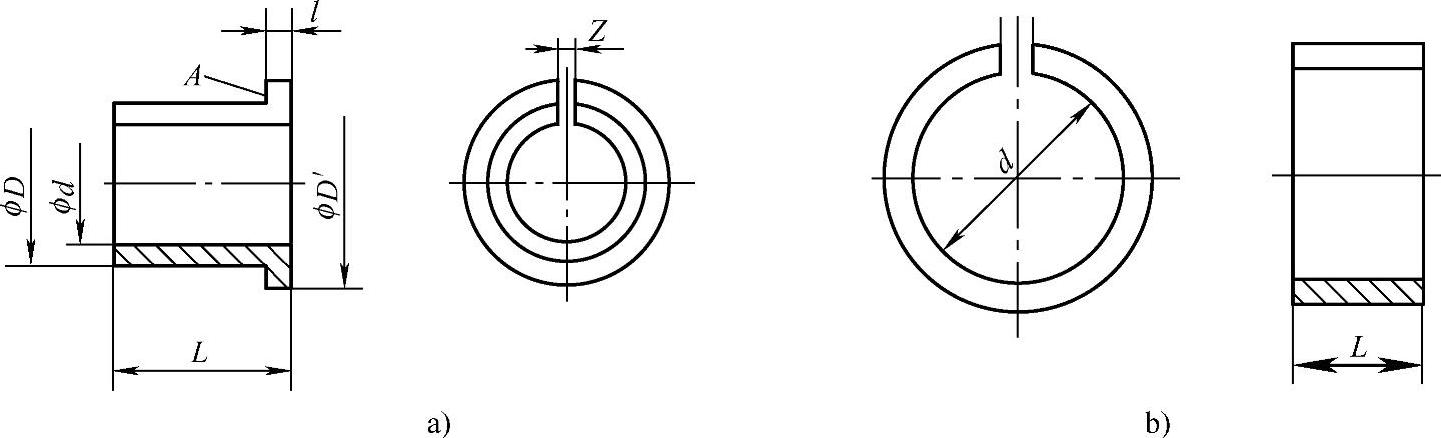

图6-71所示是开口胎模,适合装夹塑料管类工件。使用图6-71a所示的胎模时,自定心卡盘的卡爪夹持开口胎模的外圆ϕD,卡爪端面与A面贴紧后即可进行车削。为了具有一定的弹性,必须在胎模轴向开一个通槽,并经热处理淬火。胎模壁厚根据工件直径的大小确定,一般为2~4mm;内孔尺寸ϕd一般比工件直径大0.1mm;槽宽Z一般与壁厚尺寸相同。为了装夹工件方便,开口胎模的孔口处应适当做出倒角或圆角(图中未画出)。ϕD、L及l可根据实际需要而定。使用该开口胎模,既解决了夹紧时夹紧力不易控制的问题,又解决了车削后工件变形的问题。

图6-71 开口胎模

a)形式Ⅰ b)形式Ⅱ

另外,切削温度对聚四氟乙烯制品加工质量的影响也比较大。切削温度超过260℃,车削时会出现粘刀现象,所以加工时的主轴转速不宜过高。

(https://www.xing528.com)

(https://www.xing528.com)

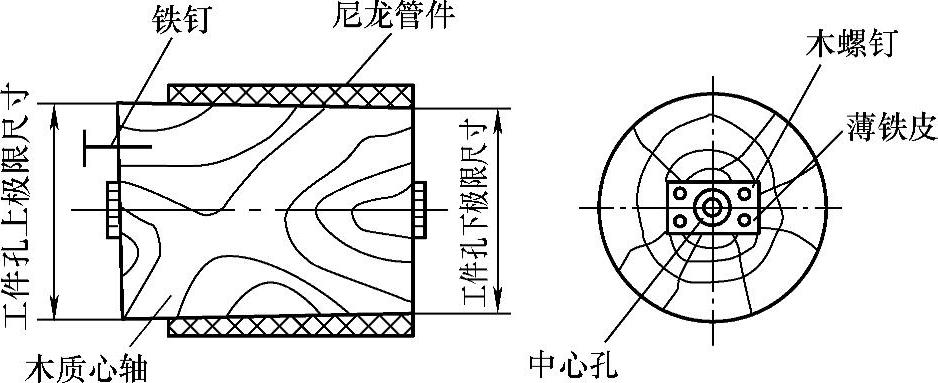

图6-72 车削尼龙管件外圆时的装夹方法

2.车削尼龙类工件

尼龙也属于热塑性材料,它的塑性大、熔点低,车削中同样存在容易变形等问题,而给加工带来了困难。

(1)工件的装夹 车削尼龙管件外圆时,为了防止变形,可采用图6-72所示的方法(与图6-60相似)。以木质心轴支承已加工好的内孔,加工前先在木质心轴两端面的两块薄铁皮上部钻出中心孔,用车床前、后顶尖顶住中心孔,并使铁钉与拨盘接触,带动工件转动车出木质心轴的外圆尺寸。该外圆尺寸比尼龙工件的内孔尺寸大0.3~0.5mm,然后使用砂纸打出木质心轴的斜度,最后以尼龙工件轻推套入为宜,避免压入过紧而产生预套应力。工件应全部套在木质心轴上,防止其悬出心轴外面而造成加工后变形。

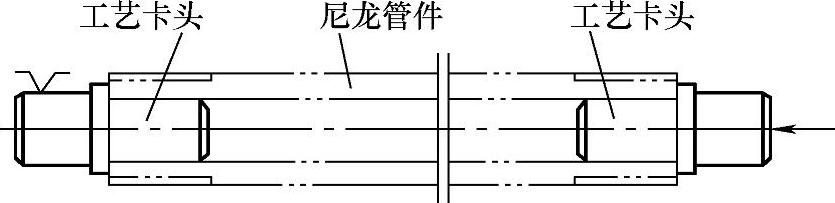

车削较长尼龙管件的外圆时,还可采用图6-73所示的方法。左端工艺卡头夹紧在自定心卡盘内,右端工艺卡头通过尾座支承好。工艺卡头外径D=d+0.2~0.3mm(d为尼龙管件内径),并应略带斜度,以保证工件压入后不至于打滑。

图6-73 装夹较长尼龙管件车削外圆

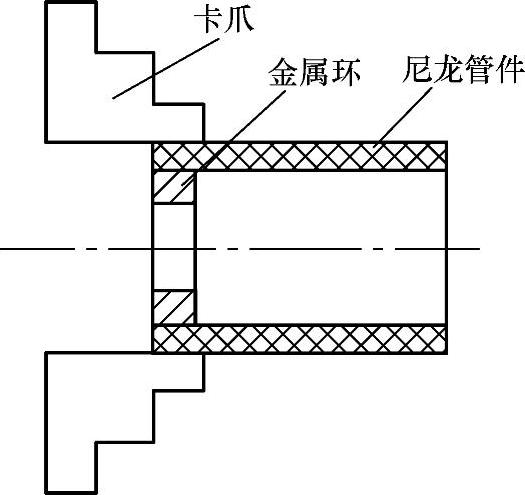

若尼龙管件同时需要车削内圆和外圆,则装夹时可采用图6-74所示的方法。在工件装夹处孔内放进一个金属环,这样就增加了尼龙工件的刚性,解决了工件不易夹紧和夹持变形的问题。

以上装夹方法在加工其他塑料类工件时也可使用。

(2)刀具参数和切削用量 车削尼龙类制品时,由于材料的塑性大,不容易断屑而使切屑缠绕在刀具上,尤其是在车削孔类工件,切削到内孔深处时,断屑困难往往会影响车削工作的正常进行。针对以上问题,某厂对尼龙材料粗车深孔时,采用了减小刀具横截面积,增长刀具悬出长度的方法(图6-75),以使刀具的刚性适当降低,迫使切削过程中产生自激微振而生成粒状切屑,达到断屑和利于排屑的目的。

只有合理选择车孔刀的几何参数和切削用量,才能对刀具产生的切削微振有着明显作用。实践证明,车孔刀的前角γo=4°~5°,后角αo=5°~6°,主偏角κr=15°~20°时,效果最为理想。切削用量为:车床主轴转速n=1000~1500r/min,进给量f=0.5~0.8mm/r,背吃刀量ap=5~20mm。使用高速工具钢刀具,刀具材料尺寸为10mm×10mm×(200~250)mm。

图6-74 装夹尼龙管件车削内、外圆

图6-75 增长车孔刀悬出长度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。