1.车削钢化玻璃材料

钢化玻璃也称淬火玻璃,是将普通玻璃加热至一定软化程度后,急速、均匀地冷却而成的。钢化玻璃的机械强度是普通玻璃的4~6倍。这种玻璃的硬度高、脆性大,车削后的玻璃表面几乎看不到车削金属材料时通常可见的加工痕迹。

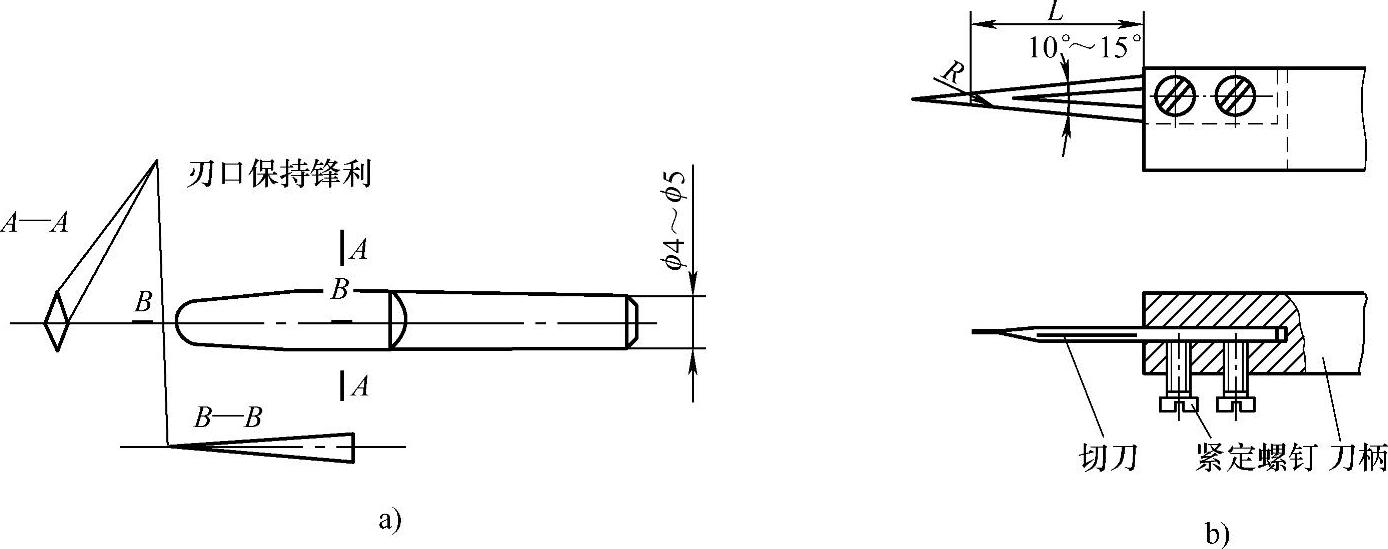

图6-64 切割密封圈时使用的切刀

a)带刀尖圆弧切刀 b)不带刀尖圆弧切刀

钢化玻璃的可加工性差,但如能正确选择刀具材料、刀具几何参数切削用量及加工方法,是可以对其进行车削加工的。

(1)所使用刀具 车削钢化玻璃的刀具材料,应该是强度高、耐磨性好的细晶粒和超细晶粒的硬质合金刀片,其牌号为YG3、YG3X、YG10H等。如果使用热压复合陶瓷刀片,可选AT6或SG4等牌号。

钢化玻璃车刀的刃口要锋利,前角γo可选0°~5°;后角αo可适当大些,为10°~12°;主偏角κr=副偏角κr′=30°。使用陶瓷刀具时,前角γo=5°~8°,后角αo=8°~10°,κr=κr′=30°。

(2)切削用量的选择 车削钢化玻璃时,进给量f可小些(0.08~0.1mm/r),切削速度vc=15~20m/min,背吃刀量ap=1~2mm。

(3)加工中的操作要点 钢化玻璃材质脆硬,车削时应掌握以下要点。

图6-65 车削钢化玻璃工件时的装夹方法

1—圆盘 2—胶垫 3—工件

1)车削钢化玻璃时,切屑为粉末状,当切屑呈颗粒状飞溅时,必须刃磨车刀,若继续使用该车刀,则工件极易碎裂成圆钝棱角状的均匀小碎块。另外,开始车削时,应先对工件进行倒角,以增加材料的可加工性。

2)工件装夹可采用图6-65所示的方法,主轴卡盘和尾座活动卡盘上各装夹一个圆盘1,胶垫2通过圆盘1均匀作用于钢化玻璃工件3的两侧平面。具有一定厚度的胶垫2具有良好的减振和缓冲作用,可保证工件装夹平稳可靠。对尾座或套筒进行改装,使活动卡盘能在尾座上自由转动。

3)车削时可供给切削液,可使用煤油等作为切削液。

2.车削有机玻璃材料

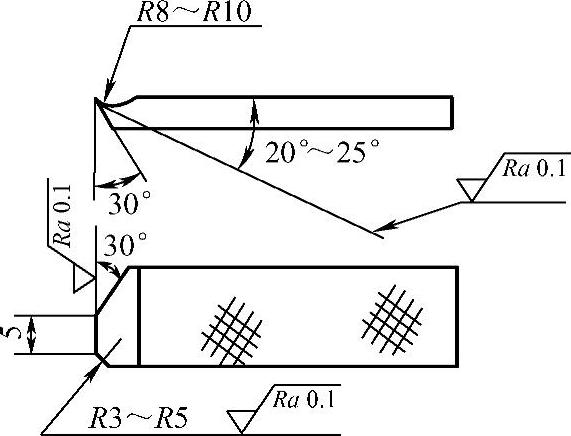

有机玻璃学名聚甲基丙烯酸树脂,其质轻耐光,易于成形加工,具有热塑性。车削这类材料时一般使用高速工具钢车刀,刀具形状和几何参数如图6-66所示。

3.车削玻璃纤维材料

玻璃纤维是玻璃熔融后制成的细丝,可织成玻璃布,工业上用作隔声、隔热和绝缘等材料。由于这类材料质轻而坚硬,其机械强度可与一般钢材相比,所以又称为玻璃钢。

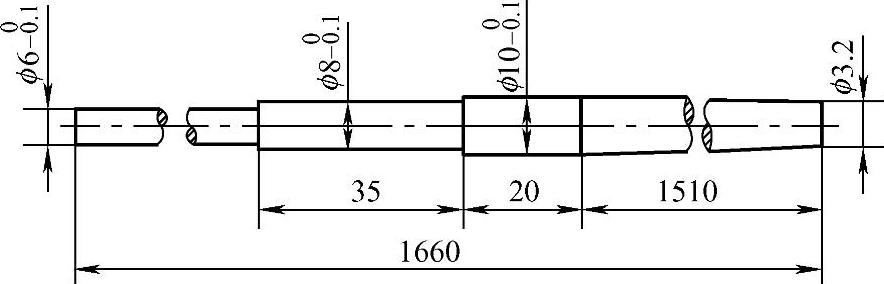

图6-67所示是细长的圆锥玻璃纤维杆工件,某厂大批量加工该工件时,采用了以下方法。

图6-66 车削有机玻璃的车刀

图6-67 圆锥玻璃纤维杆工件(https://www.xing528.com)

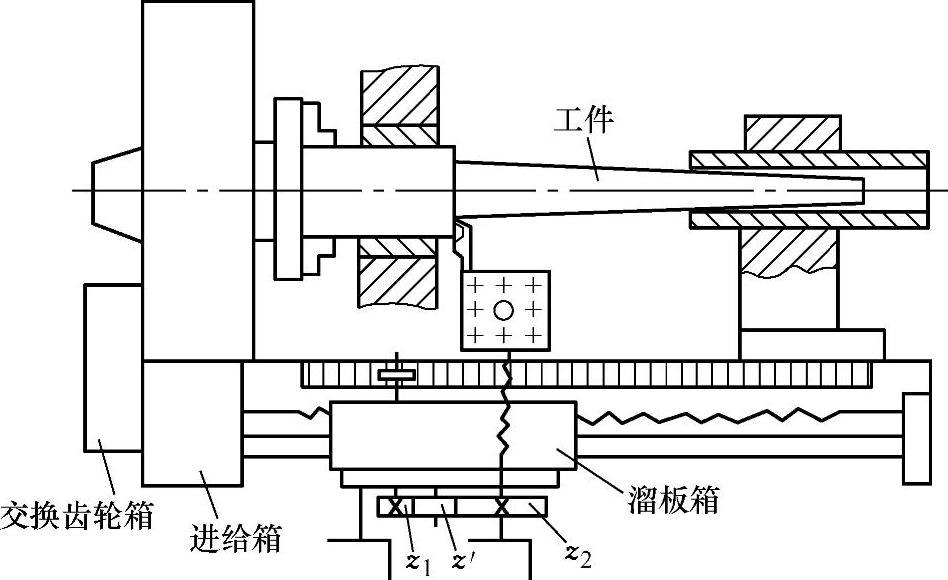

图6-68 车削圆锥玻璃纤维杆时车床的改装

(1)车床的改装和有关计算 加工该工件圆锥部分的圆锥角α时,将所使用的C620-1型车床进行了改装,如图6-68所示。在车床溜板箱上增加一个交换齿轮架,把与齿条相啮合的齿轮轴和横向进给丝杠连接起来,按工件的圆锥半角,纵、横同时自动走刀车削锥度。

传动比i的计算公式为

式中  ──工件圆锥半角(°);

──工件圆锥半角(°);

L纵──与齿条相啮合的齿轮轴转一周,床鞍移动的距离(mm);

L横──横向进给丝杠转一周,中滑板移动的距离(mm);

z1──主动齿轮数;

z2──从动齿轮数。

例如,C620-1型车床上与齿条相啮合的齿轮轴的模数为3mm,齿数为12,横向进给丝杠导程改为1mm。根据图6-67所示工件尺寸,tanβ=(10-3.2)/(2×1510),L纵=πmz=113.0976mm,即i≈14/55。根据横向进给中滑板移动方向的需要和两轴的中心距,需增加一个中间齿轮z′。

改装后的跟刀架结构如图6-69所示,它可将工件限制在小的孔内,可减少加工时的振动和工件变形。跟刀架上的孔应在车床上直接车出。

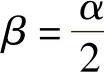

将车床上的尾座拆下后,换上图6-70所示的新尾座。新尾座的作用是支持工件,防止在车削过程中因离心力引起工件的振摆而造成折断。

图6-69 改装后的跟刀架结构

图6-70 车床改装后的新尾座结构

(2)所使用刀具和切削用量 刀具可选用YW1、YW2硬质合金材料。车刀前角γo=15°~20°,后角αo=6°~12°,主偏角κr=90°,副偏角κr′=8°。切削刃要锋利,刃磨后要研磨光洁。

车削时的主轴转速n=765~1200r/min,进给量f=0.05~0.10mm/r。

(3)车削时应注意的问题

1)车削玻璃纤维类工件时,为防止粉尘飞扬,应使用乳化液或水质切削液充分进行冷却。

2)车削后,可在水池内用水砂纸进行抛光。

3)工件加工后若圆锥素线不直,一般是由于车刀刀尖高于或低于主轴轴线造成的,所以在车削前,要认真进行对中心工作。

4)进行改装时,跟刀架衬套和新尾座支承套的中心都应与车床主轴保证同轴,否则切削过程中易造成工件扭断或断裂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。