铝类材料的强度和硬度低,切削负荷小;导电性和导热性都较好,塑性和耐磨性也好,无低温脆性,易加工成形。但由于其熔点较低(约660℃),因此在切削时易形成积屑瘤而影响加工精度和表面粗糙度。

精车时,应尽量选择使车刀锋利的角度,如大的前角和后角,以降低切削力和切削热,减少积屑瘤。刀尖圆弧半径可取得大些,以分散切削力和切削热。车刀上的各切削刃和刀面都要光洁些,以减少刀具和工件、切屑间的摩擦。

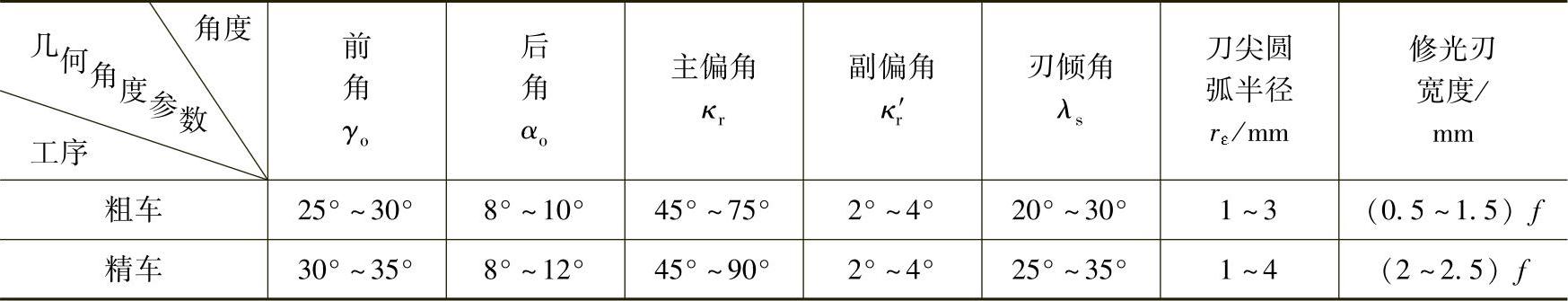

粗车时,为加大切削用量,所选择的前角可比精车时小一些。车削铝质工件时车刀的几何参数见表6-9。

表6-9 车削铝质工件时车刀的几何参数

车削铝质工件时,往往会发生粘刀和车不平的现象,这是由于铝和普通工具钢能在高温下形成一种合金,使切屑粘在刃口上不易脱落。因为铝较软,为了在切削过程中不粘刀和把工件车得光洁一些,可使用煤油或少许调和均匀的卤水作为切削液,其配方如下:水60~70g,卤料末30~40g,调和均匀后即可使用。

铝质工件的刚度和硬度较低,装夹时应防止其变形,测量时应防止量具在工件上拉出痕迹。

下面列举两个示例,来介绍铝质工件的加工情况。

1.精密加工铝质工件深孔

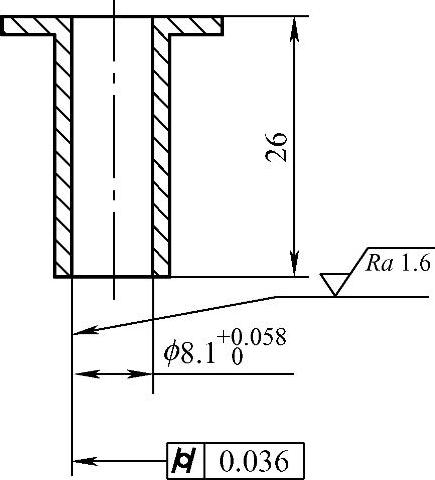

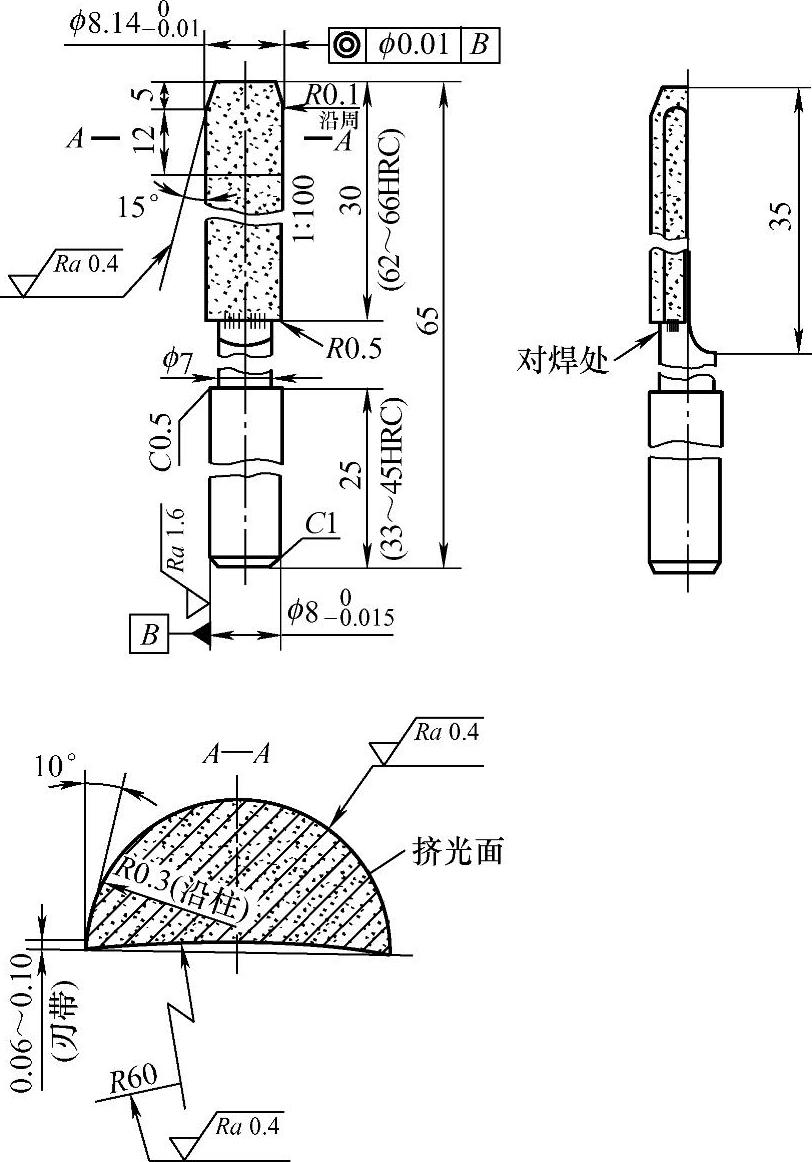

被加工工件如图6-39所示。某厂在加工该工件的ϕ8.1+0.0580mm孔时,最后一道工序中使用了图6-40所示的单刃精铰挤光刀。该挤光刀综合了铰削与挤光两种孔的精加工方法,使工件尺寸精度和表面粗糙度都达到了图样中的要求。具体加工工序为:钻孔→粗铰孔→精铰孔→铰挤孔。精铰孔后留0.03~0.08mm的余量,用单刃精铰挤光刀进行加工。铰挤孔时,考虑到铰挤孔后会有0.01~0.02mm的回弹量,精铰挤光刀成形部分的尺寸应定为孔成品尺寸的中上限。

图6-40所示铰刀上倒锥的作用是避免铰刀后端划伤已加工部位,铰刀材料采用钨钴合金刀头改造而成。铰挤时应不间断地加注润滑油,车床转速可设在400~600r/min的范围内。

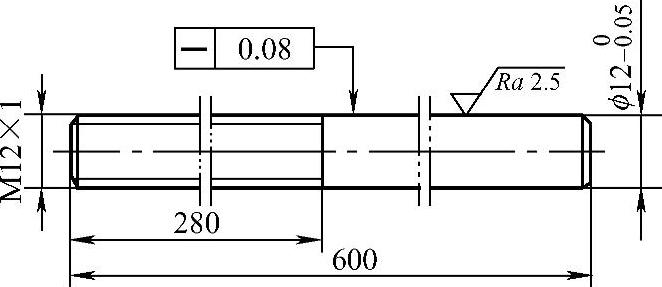

2.车削细长铝质丝杠

被加工工件如图6-41所示,材料为2A12铝质棒材。该工件细长,其线胀系数为普通钢材的2倍。车削过程中,工件温度若比原来提高20℃,则丝杠工件全长要伸长0.27mm,这给使用顶尖装夹加工增加了困难。

图6-39 加工深孔的铝质工件

(https://www.xing528.com)

(https://www.xing528.com)

图6-40 单刃精铰挤光刀

决定金属材料刚度的主要因素是弹性模量,铝材的弹性模量比一般钢材小,因此在多工步车削加工中,铝质工件极易出现弯曲变形。

下面介绍主要加工工序。

(1)粗车加工 在车完工件两端面至总长尺寸,并钻好两端面的中心孔后,用自定心卡盘夹住工件的中部,另一端由尾座顶尖顶住,将外径车至ϕ13.5mm。车好前半部分后,调头车削后半部分。粗车既可为半精车和精车打好基础,又能校正尾座顶尖中心线与车床主轴轴线的同轴度。

图6-41 细长铝质丝杠

(2)半精车、精车外圆 粗车后经手工校直,在目测平面度小于0.2mm的基础上进行半精加工。这时,用自定心卡盘夹住工件中部,另一端用尾座顶尖顶住(不宜用回转顶尖,因回转顶尖与工件的同轴度误差大)。车刀由右向左进给,在右端先车出长约50mm的一小段,外径为ϕ12.5mm,以供使用跟刀架后支承工件用。为防止工件变形,所使用跟刀架应为三爪三支点式。跟刀架上的三个支柱爪为铜质,且支柱爪与工件外圆接触处要车成圆弧形。

跟刀架安装好后,用手缓缓调节跟刀架支柱爪与工件上已车光的那一小段接触,使其处于理想的接触状态,然后锁紧跟刀架支柱爪,并将工件车削至半精车外径尺寸。半精车时的切削用量为:主轴转速为450r/min,车刀进给量f为0.15mm/r。所使用车刀材质为高速工具钢。车刀的主要参数是:主偏角约为45°,副偏角为30°,前角为30°,后角为12°。

为了使切削过程中的发热量降低到最小限度,在切削过程中,应始终在顶尖和跟刀架支柱爪处同时喷注足够的乳化切削液进行冷却。

工件半精车后,在不作任何拆装的状态下,照上述半精车工艺,在前半部分精车一段ϕ120-0.05mm的外径。

(3)车削螺纹 该工件另半部分为M12×1的细牙螺纹,要求螺纹的牙型和螺距正确,表面粗糙度值小,同时要求丝杠全长的直线度误差小于0.08mm。

前半段工件的外圆精车后,即可车削M12×1的长螺纹(280mm)。车削时,仍使用三爪跟刀架及乳化切削液。切削用量是:转速为220r/min,车刀材料仍用高速工具钢,前角为20°,刀尖圆弧半径为0.1mm。该工件因属细牙螺纹,所以车刀只作吃刀深度进给(一般不用小滑板人为调节)。

(4)精车外圆工件螺纹部分车好后,调头精车ϕ120-0.05mm的外圆。切削用量的选择和操作工艺同前。

(5)校直 由于工件要求较高,车削工作完成后必须进行校直。可采用手工校直法,将工件两端放在两块等高的V形块上,用百分表检测工件中间弯曲的读数值,然后取下工件插入专用工具内,用手轻轻加力校直。接着再放在V形块上,读出弯曲数值,经数次反复校直,直至达到图样中所规定的直线度为止。为防止校直后的回弹变形,数小时后应再作一次检测。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。