铜具有良好的导电、导热和耐蚀性能。其按合金系列可分为纯铜、黄铜、青铜和白铜。黄铜分为普通黄铜和特殊黄铜,普通黄铜是以纯铜为基础元素,加入锌的二元合金;特殊黄铜是在普通黄铜的基础上加入其他元素冶炼成的多元合金。青铜是以纯铜为基础元素,加入锡、铝、锰、硅、镉、银等元素的多元合金。白铜是铜与镍的合金,分为普通白铜和含有其他合金元素的特殊白铜。

1.车削铜质工件使用的车刀

铸造黄铜和铸造青铜的塑性小,车削时切屑较碎,容易飞溅伤人;压延类的黄铜和青铜,其强度和硬度较低,韧性好、塑性大,车削时易发生扎刀现象。

粗车铸造铜类工件时,车刀的前角应比车削铸铁类工件时大,以减小切屑变形,使切屑呈挤裂状;同时应选择正确的前刀面形状,控制切屑的流向,避免或减少切屑的飞溅。车削压延铜类工件时,车刀的前角、后角和车削铸造铜类时相似,不能过大,其推荐值见表6-8。

车削铸造铜类工件时,切削用量可比车削铸铁类工件时大些。粗车时,配合较大的前角和相应的前刀面形状,可得到挤裂状切屑;精车时,如磨有修光刃,则进给量可适当加大,以提高生产率。

车削压延铜类工件时的车削用量与车削铸造钢类工件时相似。

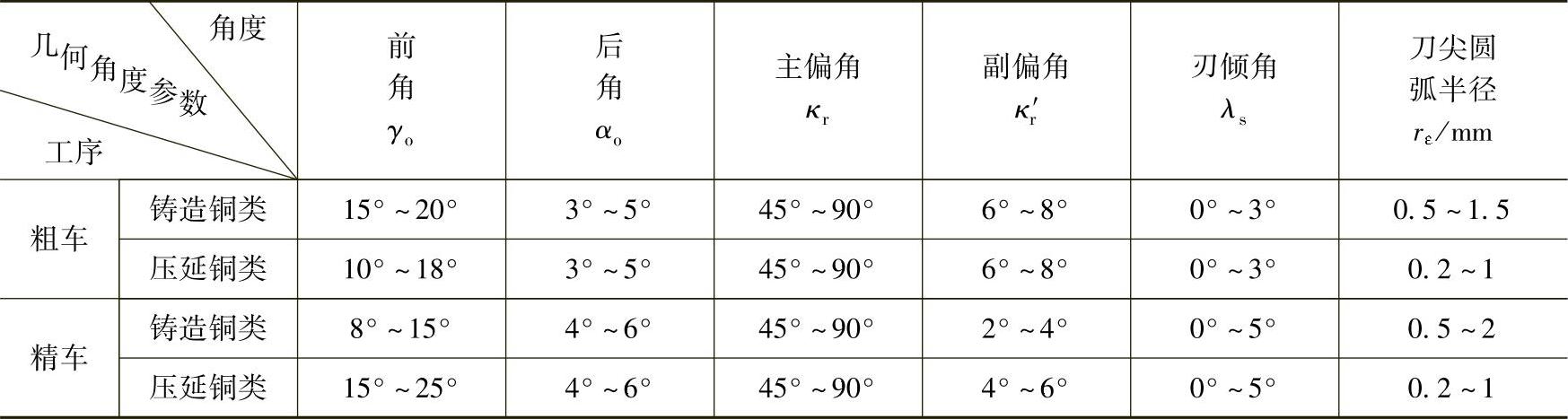

表6-8 车削铜类工件时车刀的推荐几何参数

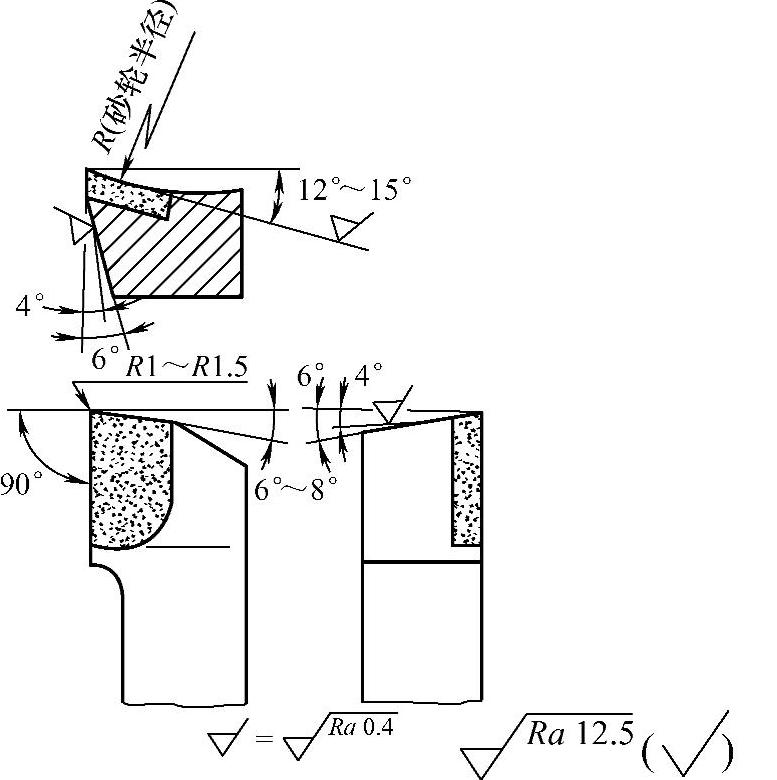

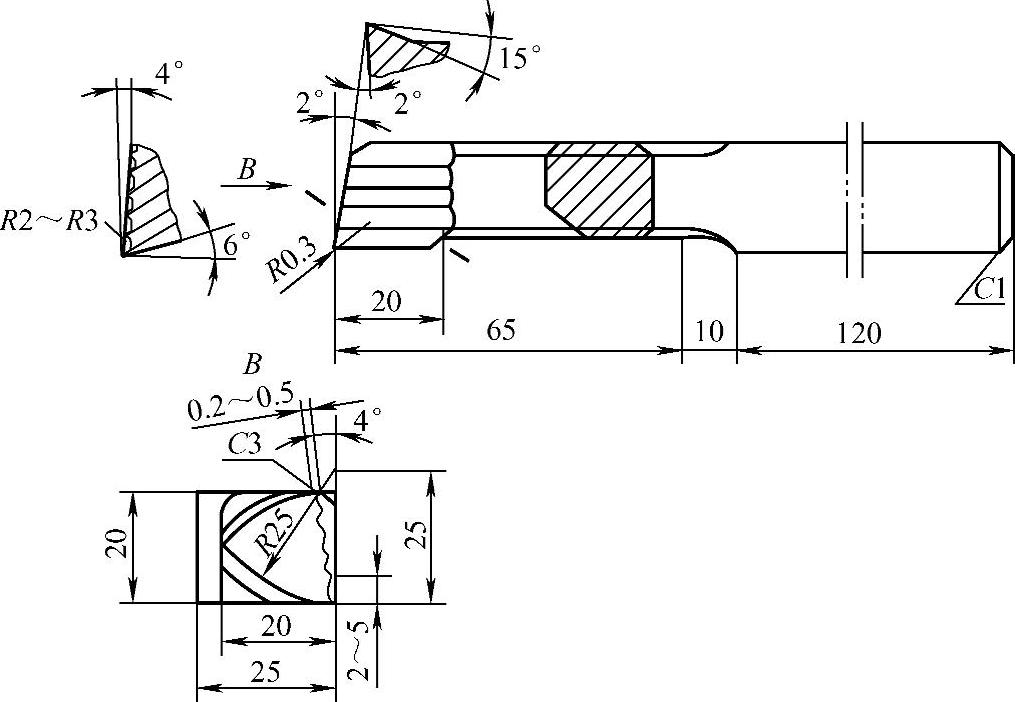

图6-31所示是铸造铜类粗车刀,其硬质合金刀片的材料为YG6或YG8,切削用量为:ap=4~8mm,f=0.4~0.6mm/r,vc=80~100m/min。车削时切屑成挤裂状,不易飞溅。

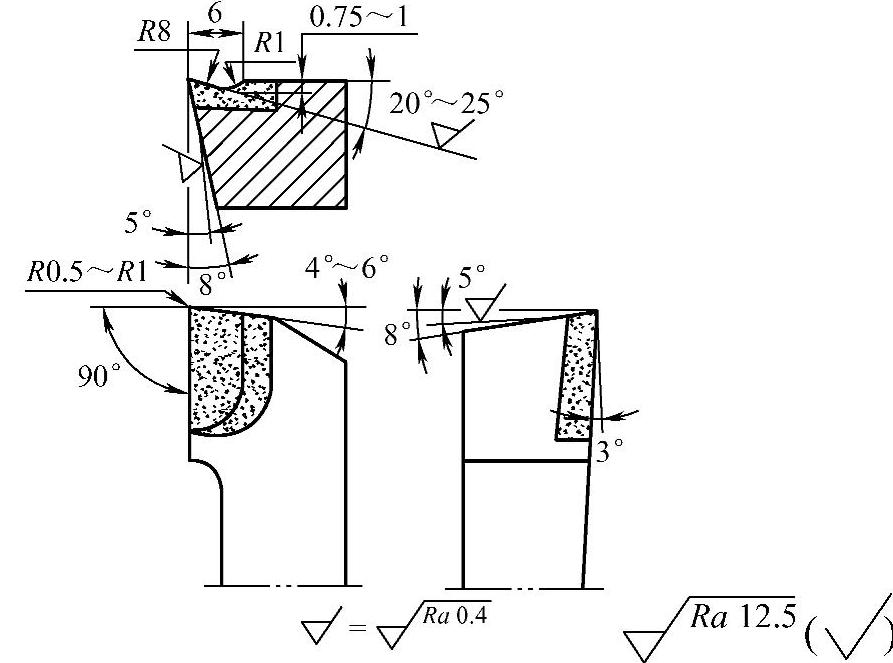

图6-32所示是压延铜类精车刀,其硬质合金刀片的材料为YG6或YG8,切削用量为:ap=0.3~0.6mm,f=0.03~0.2mm/r,vc=110~130m/min。

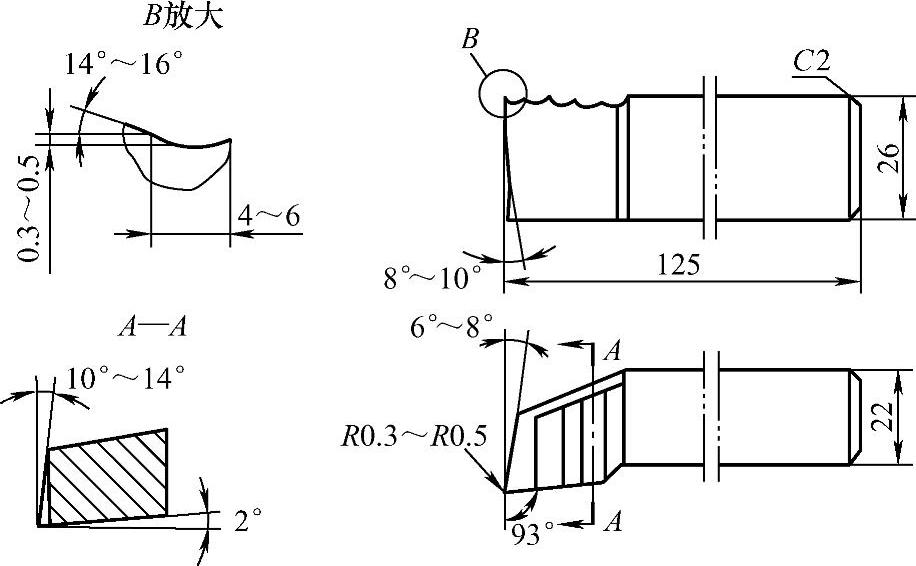

图6-33所示是一种加工铅黄铜时使用的93°外圆车刀,车刀的材料为高速工具钢。它将车刀前刀面做成搓板形,有利于切屑卷曲,保证了切削安全。它所采用的切削用量为:切削速度vc=50~250m/min,进给量f=0.17mm/r,背吃刀量最大可达20mm。

图6-34所示是加工铅黄铜工件内孔时使用的搓板形车刀,刀具材料为高速工具钢,所采用的切削用量为:切削速度vc=50~100m/min,进给量f=0.1~0.15mm/r,背吃刀量最大可达20mm。

图6-31 铸造铜类粗车刀

图6-32 压延铜类精车刀

图6-33 加工铅黄铜93°外圆车刀

图6-34 加工铅黄铜93°内孔车刀

纯铜工件的强度低、硬度小,切削中能承受的载荷也小。所以车削纯铜工件时,一般使用高速工具钢车刀,采用大的前角γo,γo可在30°~35°范围内选取;为了减少切削变形,刀头前刀面最好磨成平直的形状,可采用断屑台的形式断屑。

2.薄壁铜套工件的车削

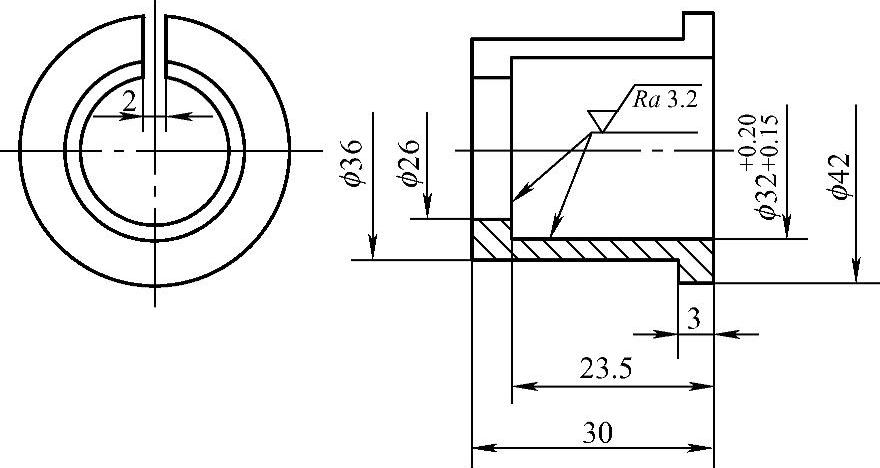

薄壁铜套类工件韧软,装夹时容易变形。小尺寸铜件可使用图6-35所示的弹性胀套装夹,将工件安装进弹性胀套孔内,再将其夹持在自定心卡盘上。为了使胀套保持弹性,使用前应淬火。(https://www.xing528.com)

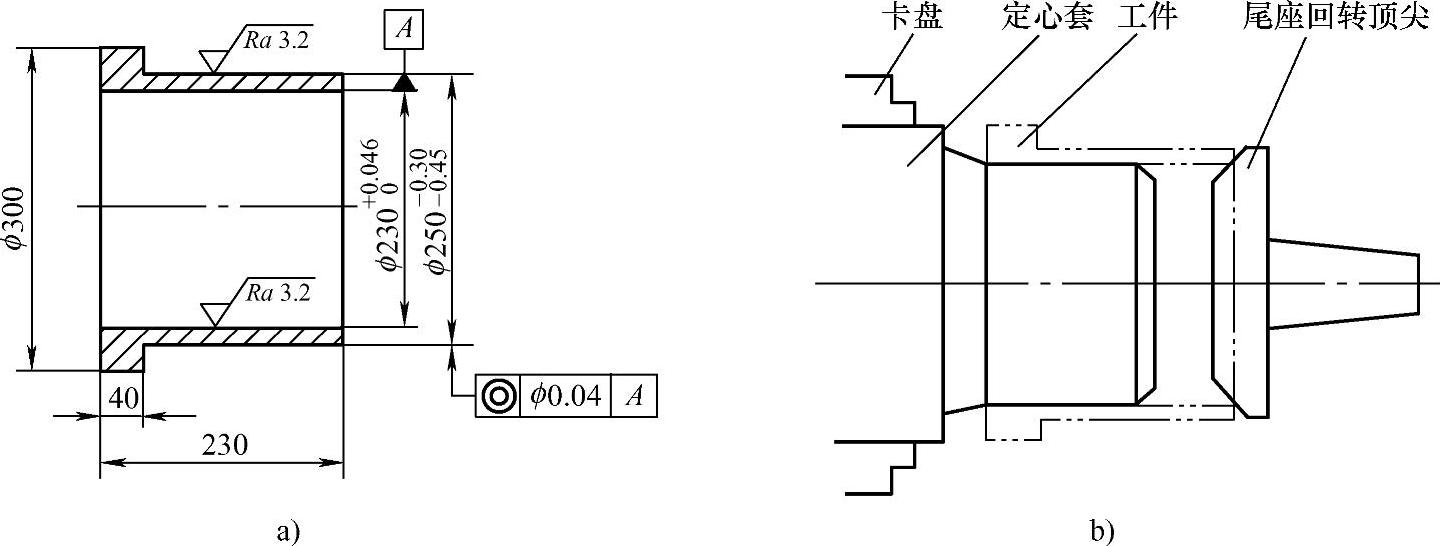

车削铜套工件的外圆时,可采用图6-36所示的装夹方法。为了保证工件内、外圆的同轴度,制作该夹具时,先将定心套夹在卡盘上进行车削,将其外圆与工件内孔的配合间隙控制在0.03mm,并在定心套根部车出锥度,圆锥角为12°。然后把工件放入定心套内,用尾座内的回转顶尖顶紧工件即可进行车削。

图6-35 弹性胀套

图6-36 车削外圆时工件的装夹方法(一)

a)铜套工件 b)装夹情况

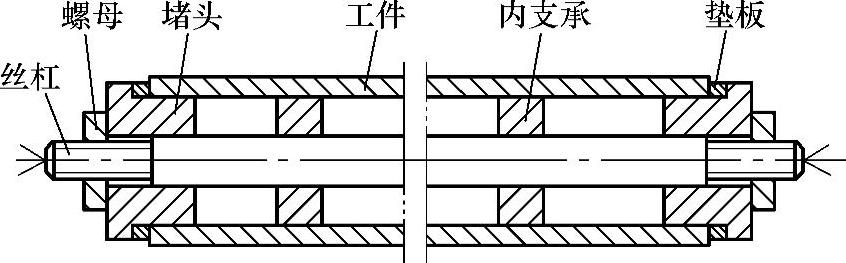

在图6-37所示的装夹形式中,拧紧丝杠两端螺母,工件即被夹紧。内支承外圆的大小以工件内孔尺寸为基准,其配合间隙视工件内、外圆的同轴度要求而定,可控制在0.05~0.15mm。

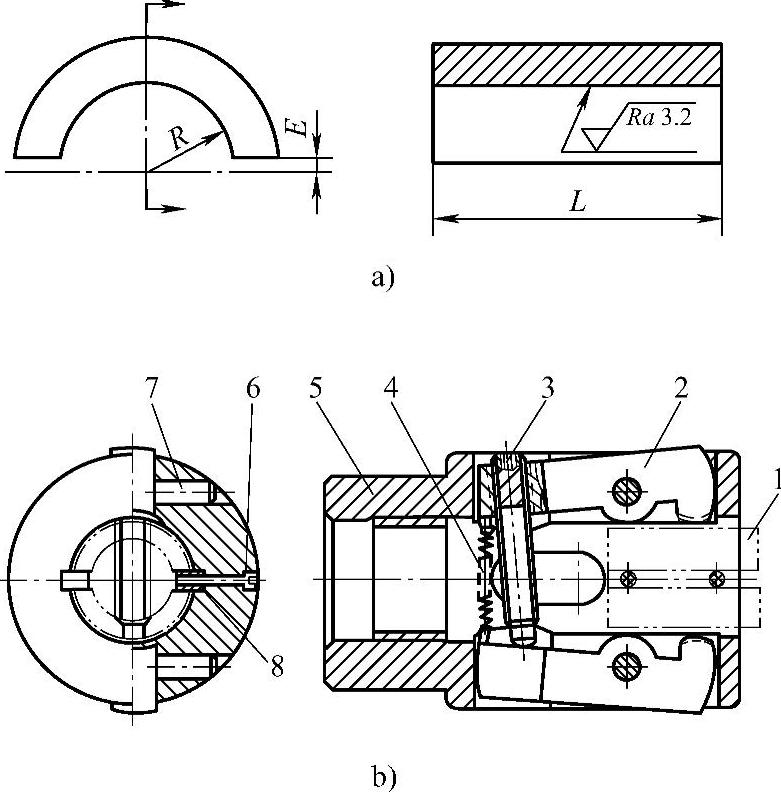

图6-38a所示是铜瓦工件,装夹时,使用图6-38b所示的夹具,将两个半铜瓦工件放在方键8上,旋紧螺钉3,卡爪就把工件夹紧,即可进行切削。加工完毕后,松开螺钉3,弹簧4即将卡爪一端收紧,卡爪另一端就松开了,即可取下工件。

图6-37 车削外圆时工件的装夹方法(二)

夹具体5的后端螺孔与车床主轴配合,前端内孔直径比工件外径稍大。夹具体的中间开有两个长形孔,并横向钻有两个销孔,以便用销子7装上两个卡爪2,卡爪应能自由活动。一个卡爪的后端攻有螺孔,用于装入螺钉3。该螺钉头部开有内六角孔,以便用扳手旋紧。当螺钉3旋紧时,就把两个卡爪撑开,而卡爪的另一端就向内收紧,以便夹紧工件。弹簧4是使卡爪恢复原位用的。方键8共有两个,各用两个螺钉6分别装在夹具体两侧的键槽内,并突出在孔中。方键的厚度应根据铜瓦来决定。夹具体上还开有两个长圆孔,以便排出切屑。

3.铜质工件车削过程中的发热问题

车削铜质工件时,切削变形及强烈摩擦将造成工件温度升高。在粗车中,如果选用的切削用量大,则工件发热就快。这时,若紧接着进行精车,工件将不能很快地冷却下来,由于非铁金属工件的线胀系数大,测量出的尺寸都比实际尺寸要大。经过一定时间后,工件慢慢冷却恢复正常,再测量时会发现工件的尺寸变小了,而出现与图样不符的现象。根据这种情况,在切削过程中减少粗车时的温度升高,是解决问题的关键。

图6-38 铜瓦工件及其装夹

a)铜瓦工件 b)在夹具内的装夹情况

1—工件 2—卡爪 3、6—螺钉 4—弹簧 5—夹具体 7—销子 8—方键

(1)减少切削过程中的发热量 车削中,切削速度对温度的影响最大,在一定范围内,切削速度加快,温度也升高;背吃刀量和进给量对切削温度的影响较小。因此,在粗车时,切削速度不要选得太高,可以把背吃刀量选得大些,进给量也可以适当选大些,这样有利于控制切削温度,也有利于提高生产率。

切屑在车刀前刀面流动的难易程度对切削温度的影响也很大。车刀前角增大,使前刀面的倾斜程度加大,这样切屑就容易流出,减少了切屑在前刀面的摩擦和切屑变形,从而可以使切削过程中的温度降低。

(2)改善切削过程中的散热条件 切削过程中,车刀主偏角的变化影响着车刀切削刃的工作长度,在背吃刀量相同的条件下,主切削刃的工作长度越短散热越慢。如果把主偏角选得小些,使主切削刃长度增加,则对散热有利。

(3)充分使用切削液 切削过程中充分使用切削液,可以加速散热,降低工件温度的效果比较显著。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。