铝合金根据冶炼方式可分为铸造铝合金和变形铝合金。常用铸造铝合金有铝硅合金、铝铜合金、铝镁合金和铝锌合金等;变形铝合金有工业用铝、防锈铝、硬铝合金和锻铝合金等类别。

铝合金材料的优点是具有较低的屈服强度,因此加工中需要的切削力较小,可以在刀具不发生过量磨损的情况下提高车削速度和进给速度。但是,就铝合金的可加工性而言,它的柔韧性会带来两个严重的问题。

1)容易出现刀齿粘结的现象。铝质颗粒易粘结在切削刀具的表面,将严重影响工件的表面粗糙度,或在车刀刀齿上形成积屑瘤,而积屑瘤会产生较大的阻力,也会影响加工表面的质量。刀具粘结和材料变形常常决定着铝合金在车削中的最大车削速度和进给速度。

2)由于铝合金材料具有高的延展性,有可能形成长长的条状裂纹,这些裂纹会阻断切削区域,使切削过程变得困难,同时使切下的碎屑难以被切削液带走。

在铝合金材料的加工中,需要考虑的另一个问题是它的高热胀系数,车削加工中因变形和摩擦而产生的热量能够迅速地扩展到工件上,从而很难准确地控制工件尺寸,并且增大了切削力。

车削铝合金工件时,一般使用高速工具钢车刀;若使用硬质合金刀具,则应采用K20、K30(如YG6、YG8)刀片,以减小刀齿与铝合金材料的亲和力。

铝合金材料的耐蚀能力低,加工中可使用煤油作为切削液,精加工时不宜用水剂,以提高被加工表面的质量。

1.陶瓷刀具的应用和加工示例

铝合金材料的硬度较低,布氏硬度一般为50~60HBW,即使经热处理强化的铝合金,其硬度也只有90~100HBW,因而难以加工得到低的表面粗糙度值。由于它的硬度低,强度也较低,因此容易产生几何误差,这给薄壁深孔工件的加工造成了较大困难。铝合金中往往有质点较硬的硅结晶存在(如761稀土过共晶铝硅合金,其硅的质量分数达22%~28%,硅粒子的硬度与基体的硬度相差悬殊),这对刀具的寿命影响较大。

某厂在加工2A50铝合金衬套工件时,采用了氮化硅陶瓷刀具,其加工表面的表面粗糙度值达到了Ra0.2μm以下,表面质量和几何精度都比使用硬质合金刀片提高了1~2级。现将具体做法介绍如下。

由于氮化硅基本上不与非铁金属熔融体发生反应,其体扩散系数很小,使非铁金属不易粘附在刀尖表面,所以不致于产生积屑瘤,这对熔点低、易粘附的铝合金的加工比较有利。

(1)陶瓷刀具的几何参数 由于铝合金的硬度很低,又是微量切削,故切削力很小。所以,可以不考虑刀具的强度,而主要考虑前、后刀面与切削刃的形状以及刃口的形式,使刀具有合理的参数,以提高工件加工后的质量。

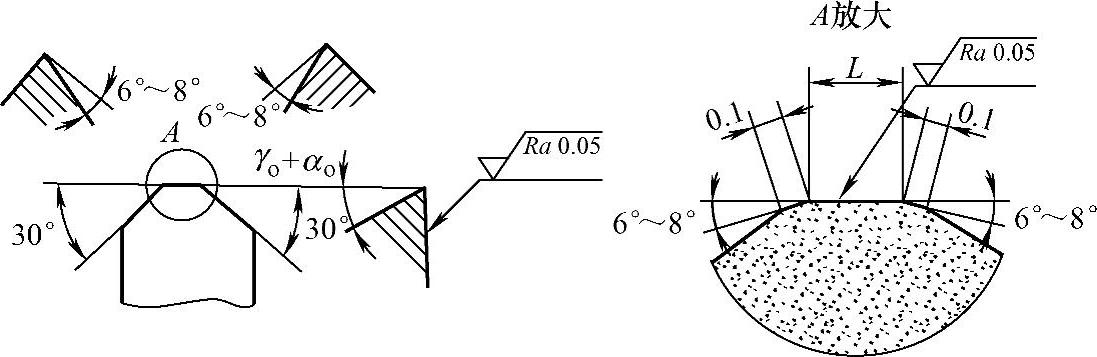

1)主切削刃的选择。使用直线形主切削刃(即修光式切削刃),切削刃的宽度为进给量的10倍左右。在主切削刃和副切削刃两个刃口的交角处修磨0.1mm宽的过渡刃,其偏角为6°~8°,如图6-24所示。

图6-24 陶瓷刀具主切削刃的形状

2)前角γo。车削铝合金工件时,应选取大前角(12°~16°),这样不仅刀具锋利,切屑也易于流出。

3)后角αo。由于氮化硅刀具的摩擦因数很小,所以采用较小的后角,一般为2°~6°,加工外圆时取较小值,加工平面或内孔时取较大值。

4)刃倾角λs。当λs取正值时,切屑向待加工表面流出,可避免擦伤已加工表面。刃倾角一般取0.5°~1°。(https://www.xing528.com)

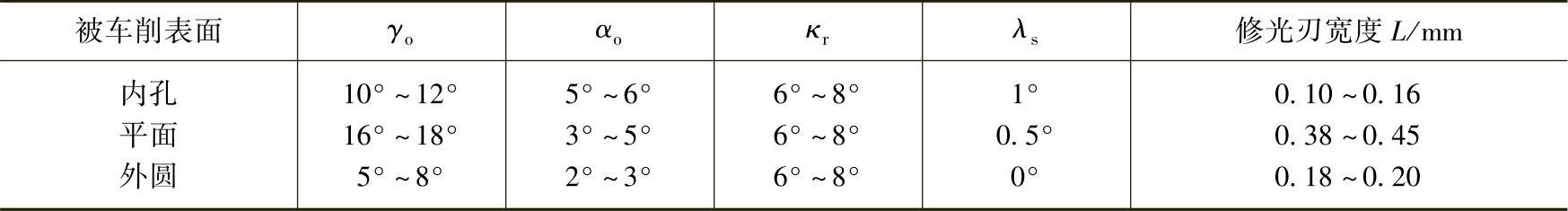

车削不同表面时陶瓷刀具的几何参数见表6-7。

表6-7 车削不同表面时陶瓷刀具的几何参数

(2)陶瓷刀具的刃磨和研磨 氮化硅陶瓷材料的热加工性能很差,不能锻造与焊接,因而只能安装在机夹式刀柄上使用。为了保证被加工表面的表面粗糙度值达到Ra0.2μm以下,需要认真地对刀具的前、后刀面进行刃磨和研磨。

车刀刃口的锋利程度对表面粗糙度和被加工工件的质量影响很大。刃磨时,一般先在经过平衡和修整的碳化硅砂轮上进行粗磨;然后在F280人造金刚石砂轮上进行半精磨,这时刀具的几何形状已基本形成;再用F400的金刚石砂轮进行精磨,边磨边在砂轮上加煤油,使表面粗糙度值达到Ra0.2μm以下,并将刀尖修光刃磨出;接着用F1000的研磨膏研磨前倾面和后倾面,使前、后刀面的表面粗糙度值达到Ra0.05~0.025μm,研磨后,用40倍的工具显微镜进行宏观检查,在修光刃宽度内应无锯齿形;最后用F400的金刚石砂轮磨出过渡刃。

2.加工示例──铝合金薄壁工件

某厂加工铝合金薄壁筒形工件,其外径为350mm,长度为1300mm,最大壁厚为20mm,最小壁厚为5mm。被加工工件上的孔比较深,孔内台阶多,且尺寸精度、几何公差和表面粗糙度都有严格的要求。另外,工件外圆上还有两个ϕ40H9的通孔,使得工件各方向的强度不一致,内部应力较大,容易引起工件变形。在加工时,该厂采取了以下措施。

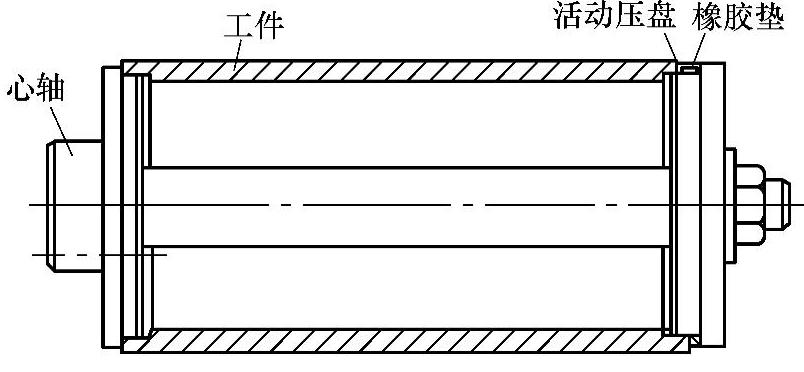

图6-25 铝合金薄壁工件精车外圆夹具

(1)合理选用夹具,防止工件变形 车削该工件的外圆时,加工过程中必然会产生切削热并导致工件尺寸增大,因此,夹具的设计要保证工件受热后能够自由伸缩。图6-25所示为精车外圆夹具,它采用轴向夹紧,改变夹紧力的作用点,在活动压盘和工件间加一层橡胶垫圈,这样可保证在切削力的作用下,工件和心轴无相对位移。工件升温膨胀后压缩橡胶垫圈,能防止工件因受夹紧力而产生变形。为了防止夹紧力过大而使工件变形,设计夹具时,应尽可能使工件装夹的受力面积扩大,使夹紧力均匀地分布在工件上。

(2)充分使用切削液 铝合金材料的强度低,弹性模数小,线胀系数大,加工过程中要控制工件温升,所以必须充分冷却。切削液以煤油为主,加入少量的全损耗系统用油,既可降温又可防止积屑瘤的产生。精加工外圆中,应尽量使工件整体温度趋于一致,扩大散热面积,防止工件局部温升过高。

(3)保护工件表面 由于铝合金的硬度较低,容易划伤工件表面,使用中心架支承时,中心架的支承与工件之间的松紧要合适,三个爪的受力要均匀,中心架的支承爪与工件之间应加一层牛皮带保护,这样效果较好。

(4)合理选用车孔刀具 车削该示例铝合金的内孔时,刀柄伸进孔内的长度较大,为了克服刀柄悬臂部分的自重,可将切削部分的一端设计成锥形(图6-20所示的形状),这样可加强刀柄强度,从而保证加工精度。

使用成形车刀加工内槽、倒角和圆弧时,可采用U形弹性刀柄,它能够防止振动,避免“扎刀”。精车过程中,车最后一刀时,要适当调松夹具,让工件恢复弹性变形。

(5)合理确定刀具材料和几何角度 加工铝合金时一般使用高速工具钢车刀,但该刀具的耐磨性差。本示例选用YG6硬质合金车刀车削。

为了使刀具锋利,应选用较大的前角。粗车时选用γo=20°~25°,精车时γo=30°~35°,车孔时可适当减小3°~5°。同时要选用较大的后角,粗车时αo=8°~10°,精车时αo=10°~15°。粗车时,副后角αo1=6°~8°;精车时,αo1=8°~10°;车孔时,αo1=5°~7°。车外圆时,主偏角κr=75°~90°;车孔时,κr=70°~80°。刃倾角λs=0°~4°。

(6)切削用量的选择 车削铝合金工件时,切削用量不宜过大,尤其是精车。背吃刀量:粗加工时ap=2~4mm,半精工时ap=0.5~1.0mm,精加工时ap=0.12~0.4mm。进给量:粗车时f=0.5~1.5mm/r,精车时f=0.10~0.20mm/r。切削速度:粗车时vc=60~100m/min,精车时vc=40~50m/min。车内槽和倒角时,切削速度应适当降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。