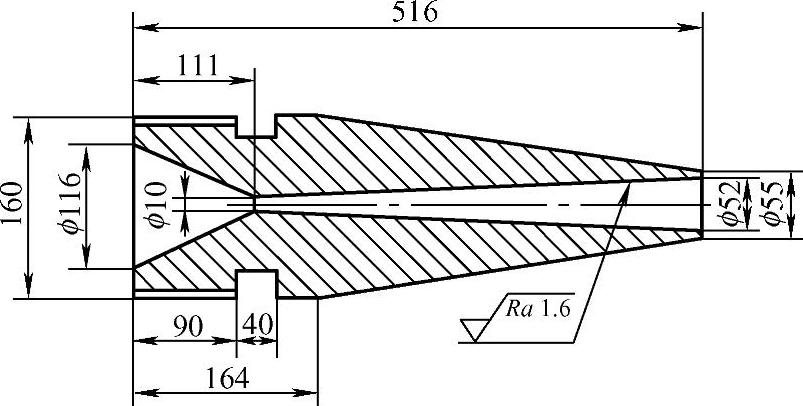

图6-19所示为车削20Cr13不锈钢工件,其细长锥孔是加工的关键。加工这种工件时,最好选用带有靠模滑板的车床,如果没有这种车床,可以对一般车床进行改装或将主轴箱旋转一个角度,以达到车削要求。

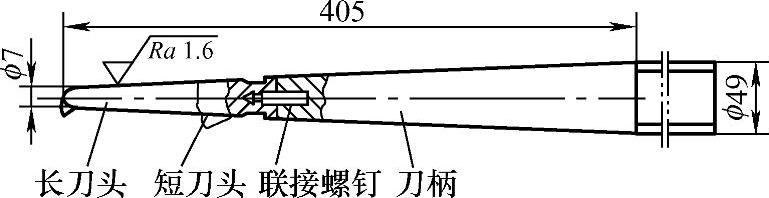

(1)所使用的车孔刀刀柄和刀头工件的锥形孔深、直径小,使用一般刀柄时刚性差,容易引起振动;刀头小,易磨损;排屑不方便,有时会使切屑卷在刀柄上将孔壁擦毛,或者塞满在孔的小端而引起扎刀等现象。针对这些问题,可选用如图6-20所示的车孔刀刀柄和长刀头、短刀头结合的形式。

图6-19 不锈钢工件车削示例

图6-20 车削小直径锥孔用的刀柄和刀头

刀头的材料为高速工具钢,如W18Cr4V、W6Mo5Cr4V2Al等;刀柄用45钢制造。为了使刀柄具有足够的刚度,选用了锥形刀柄,直径比孔径小3mm,经淬火处理,硬度为40~45HRC。

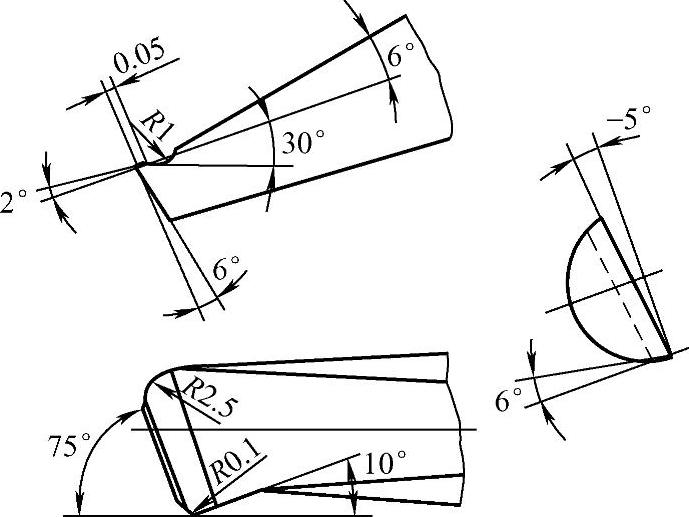

刀头的几何形状在与刀柄连接后磨出。为了使切屑能从小孔端排出,可按照图6-21所示的参数选用车孔刀,正确选择其前角、主偏角及刃倾角,同时刀头各切削刃和刀尖圆角需用磨石仔细地研磨光洁。

(2)车削和钻孔方法

1)在卧式车床上粗车外圆和端面时,毛坯应比工件长15~20mm,以备在后面的工序中发生孔壁擦毛或孔径车大等现象时,能酌情车削两端平面,保证工件达到要求。另外,应在工件的右端留出一段圆柱体,以在下步工序中安装中心架用。

2)钻孔。用不同直径(等差)的接长钻头钻出阶梯形孔。

在不锈钢材料上加工小直径深孔,除了存在通常深孔加工中由于排屑困难,钻孔轴线容易歪斜,刀具不易得到冷却而造成的钻头折断、严重发热等现象外,还存在不锈钢韧性大,切屑易和刀具发生粘贴、扎刀等问题,为此需改善深孔加工条件。

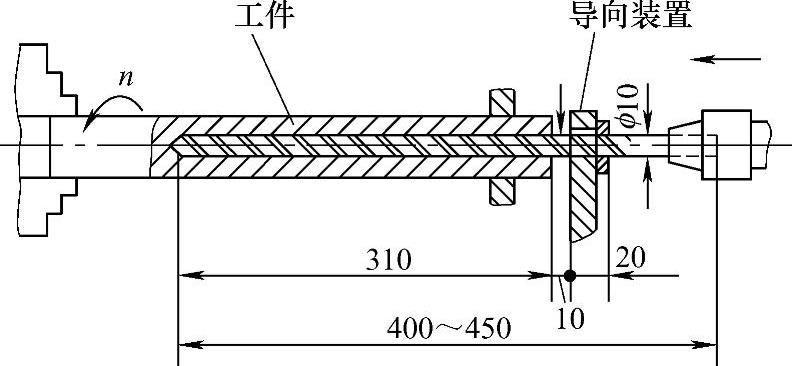

首先要提高钻头刃磨的对称性和采用合理的钻头锋角2ϕ,加工20C13不锈钢工件的钻头锋角2ϕ以120°~130°为宜,并使用导套引导钻头,以控制导向与工件间的距离,也可以采用短、长钻头相结合的方法来提高深孔的直线性。

钻孔过程中钻头要定期退出,用切削液喷射进行冷却。

(https://www.xing528.com)

(https://www.xing528.com)

图6-21 车削小直径锥孔刀头的几何角度

钻小直径深孔时的导向情况如图6-22所示。导向支座的设置是将车床上的小滑板卸去后安装在中滑板上,这对找正中心极为方便,导向孔由车头本身通过钻铰获得,以保证车头和尾座中心一致,导套长度可按钻头直径的2倍进行选取。采用短、长钻头相结合的方法时,应先用短钻头钻导向孔,然后逐渐增大钻孔深度。

图6-22 钻小直径深孔时的导向情况

3)粗车锥孔。在车床上,左端用卡盘夹紧,右端用中心架支承,车削锥孔。前半段锥孔用短刀头加工,后半段锥孔用长刀头加工,粗车后要求孔壁基本平直,并留精车余量0.6mm。

4)精车锥孔。为保证切削时刀头的几何形状不变和孔的锥度正确,装刀时,刀尖应调整到与车床主轴轴线等高的高度。精车锥孔时采用的切削用量为:主轴转速n=40r/min,切削速度vcE=3.9m/min,背吃刀量ap=0.2~0.3mm,进给量f=0.07mm/r;切削液按照前面的介绍适当选择。

车削前半段锥孔时,由车床主轴后端吹入压缩空气进行冷却,这样可使切屑由大端排出。车削后半段锥孔时,由于刀柄与孔壁间的间隙越来越小,应关闭压缩空气,使螺旋形切屑顺着刀头前面的出屑槽由锥孔的小端排出。

车锥孔时使用的刀具如图6-21所示,由于不锈钢材料的切屑呈带状,切削力集中在离主切削刃较远的前刀面上,切削刃不容易损坏,所以应选择较大的前角。该车刀采用外斜式圆弧断屑槽,靠刀尖处切屑的卷曲半径大,靠外缘处切屑的卷曲半径小。

(3)研磨锥孔 为了使锥孔表面达到要求,还应该对其进行研磨。

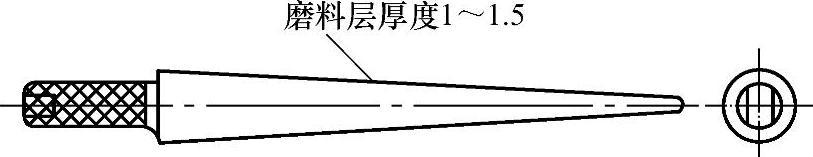

1)研磨棒。研磨棒的形状如图6-23所示,研磨棒的锥度与工件锥孔的锥度一致,锥度部分比工件锥孔稍长一些。使用时蘸上牛皮胶液,四周洒上氧化铝砂粒(粒度F80、F180各制一根),磨料层厚度为1~1.5mm。

2)研磨方法。研磨时,研磨棒的柄部用车床刀架顶住,而后开车研磨,稍加压力,车床转速为600r/min。先用粒度为F80的研磨棒进行粗研,而后用粒度为F180的研磨棒精研,研磨过程中需多次加入清油,研磨时间为2~3h。这样,被研磨后锥孔的表面粗糙度值能达到Ra1.6μm。研磨后,个别不够光洁的地方可用细纱布蘸上润滑油打光。

图6-23 工件锥孔研磨棒

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。