由于冷硬铸铁容易存在不同程度的铸造缺陷,所以它比高硬度的淬火钢材料更难加工。

1.使用硬质合金刀具车削

图6-7所示是车削冷硬铸铁材料时使用的硬质合金双负前角外圆车刀,刀片材料为YH3,(若使用YA6或YD合金刀片,则切削效果较差),所采用的切削用量为:ap=2~3mm,f=0.4~0.8mm/r,vc=12m/min;切削时不用切削液。

它采用小的主偏角(κr=15°~25°)和大的刀尖角(εr=140°~150°),这是为了改善切削过程中切削热的扩散和提高刀尖强度,而双负前角的作用是改善车刀切入和切出过程中对刀尖的影响,从而使刀尖得到一定的保护。主切削刃和副切削刃以及过渡刃和刀尖圆弧同时具有倒棱,并且所使用的切削车床具有很高的刚性。

精车用的YH3硬质合金车刀,其几何参数与图6-7所示粗车刀基本相同,仅倒棱宽度br和倒棱前角γo1小些(br=0.15~0.25mm,γo1=-15°~-10°)。这时,切削用量也应相应作适当调整。

2.使用陶瓷刀具车削

使用陶瓷刀具车削冷硬铸铁比硬质合金刀具的车削效果更令人满意。例如,使用SG4陶瓷刀具时的切削用量为:ap=3~4mm,f=0.25mm/r,vc=56m/min,不用切削液。当切削路程L=2041m时,刀具的磨损量VB=0.25mm;切屑呈微红色,流畅排出,切削轻快,加工表面的表面粗糙度值不超过Ra2μm。

SG4陶瓷刀具的几何参数为:主偏角κr=75°,前角γo=-6°,后角ao=6°,刃倾角λs=-6°,倒棱前角γo1=-25°,倒棱宽度br1=0.5mm,刀尖圆弧半径γε=1.5mm。

陶瓷刀具的刃磨质量(刃口的平直性、表面粗糙度、微观裂纹和组织疏松等缺陷)是决定其切削性能和使用寿命的根本因素,因此在每次磨刀后,都要用粒度为F240的金刚石磨石或立方氮化硼(CBN)磨石对刃口进行仔细的研磨,以消除刀具重磨时残留的微观刃口不平等缺陷,尽量降低刃口的表面粗糙度值,这是提高陶瓷刀具使用寿命的有效方法。

3.回转圆盘刀的使用

车削冷硬铸铁材料时,应尽量采用大的刀尖角或使用圆形刀片,适当加大刀尖圆弧半径,磨出负倒棱和倒圆刃口,这些都是提高刀具刀尖、切削刃强度,避免刀具脆性损坏的有效措施。

图6-7 硬质合金双负前角外圆车刀

(https://www.xing528.com)

(https://www.xing528.com)

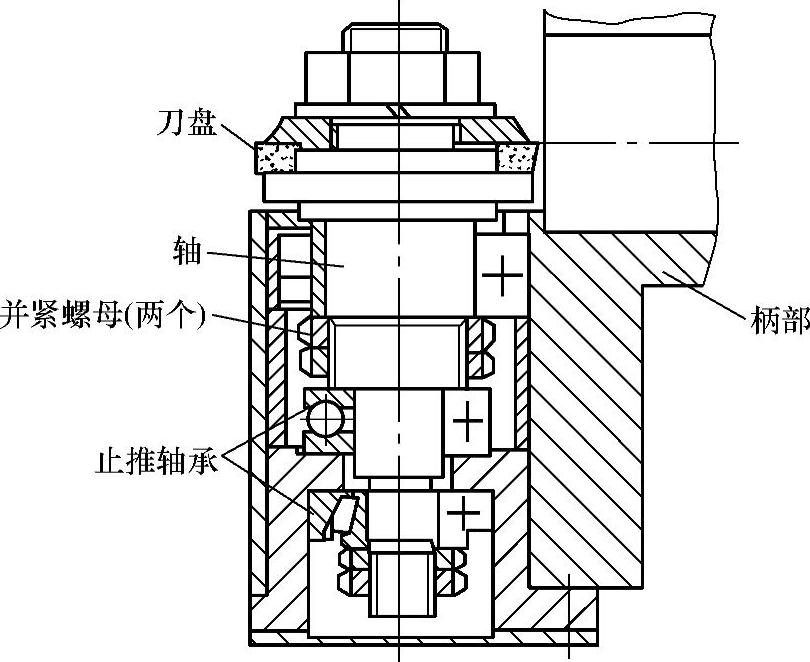

图6-8 回转刀盘的结构

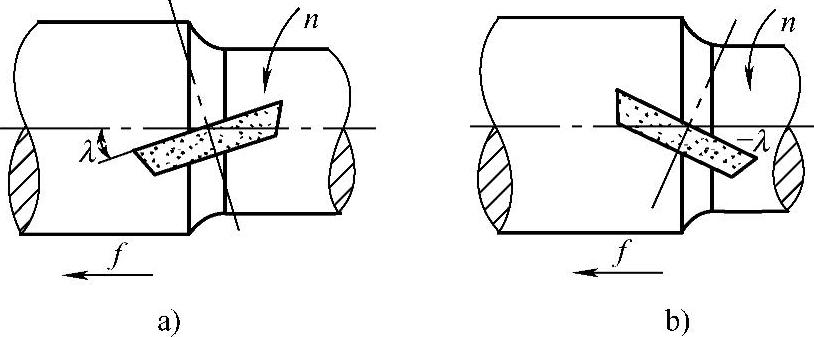

图6-8所示是回转刀盘的结构。切削时,刀盘与水平面之间有一安装角λ(图6-9),刀盘在切削力的作用下绕其轴线回转。自转运动保证切削刃得到充分冷却和周期形成吸附性氧化膜条件,这不仅使切削刃的温度下降,氧化膜还有效地保护了刃口,有助于提高刀具的耐磨性。切削时,刀具采用正切削及负切削两种切削方式,对应安装角分别取正、负值。切削刃有效区内任一点A存在三个运动,即A点工件的回转运动、进给运动和刀盘的回转切削。

图6-9中的λ称为切削角,切削角的大小会影响刀盘切削刃的强度、切削力及工作前、后角的分布。切削冷硬铸铁时,刀具刃口的强度至关重要,λ的选取以保证刃口强度为主,其次考虑回转稳定性及抗振性。

λ太大,容易造成前角过大而后角太小,这对刀具强度和使用寿命不利。为保证刀盘刃口各点有合适的切削角,λ宜取-15°~-5°。

回转刀盘半径R对切削质量也有影响:R减小,切削厚度增大,不利于提高切削刃的强度;同时,刀盘散热面积减小,导致刀盘和轴的温度上升,刀具的使用寿命下降。实践证明,切削冷硬铸铁时,刀盘半径取20~35mm较好。

由于切削冷硬铸铁时切削力集中在切削刃附近,刀具的强度较差,所以切削用量的选取原则是:较小的切削力下有高的切削效率。从vc、f、ap对切削力的影响可知,vc的影响最小,同时刀盘的自转运动可降低切削温度,所以切削速度的选择可为普通车刀的1~2倍;进给量取0.5~1.5mm/r;背吃刀量为0.5~1.5mm。

刀盘本身的角度:前角可取-5°~0°,后角为4°~6°。

制作该刀具时,应合理确定和调整轴承间隙,提高刀具与车床的连接刚度。刃磨时,以刀盘为中心进行定位,选择刀盘孔与轴间的合适配合间隙,以减少刀盘刃口的径向圆跳动。

该回转刀盘也适合切削其他难加工材料。

图6-9 回转刀盘的正切削和负切削

a)正切削 b)负切削

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。