工件加工后的毛刺,如果用手工清除,效率会很低,尤其是在批量加工条件下,质量也不易得到保证。

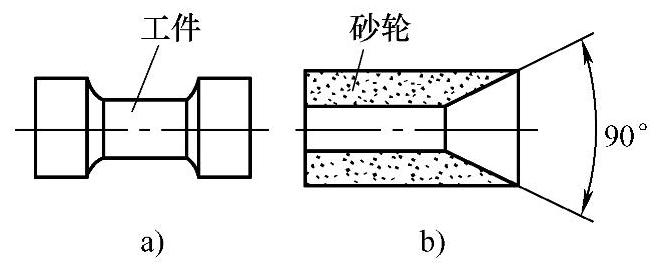

清除图5-48a所示较小轴件两端的毛刺时,使用图5-48b所示的砂轮。将砂轮装夹在手电钻上,利用砂轮上的90°内角清除毛刺非常方便。

1.车床上的清除毛刺装置

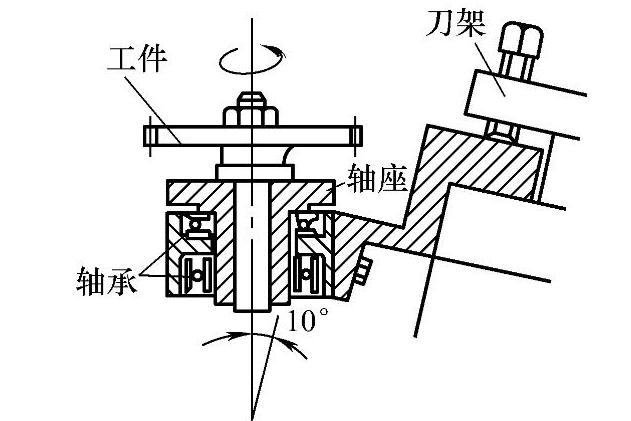

形状复杂或外形尺寸较大工件上的毛刺可在车床上清除。图5-49所示是车床上清除齿轮工件轮齿上毛刺的装置。清除毛刺时,将不锈钢丝刷轮紧配在心轴上,心轴夹持在车床自定心卡盘内(图中未画出),工件固定在装有推力轴承和向心滚珠轴承的旋转装置上。整个装置固定在刀架上,并使工件轴线作10°倾斜。由于这个倾斜角度,齿轮工件随钢丝刷轮的旋转力作自动旋转,就可将齿轮工件齿部的毛刺清除掉。

钢丝刷轮规格可选直径150mm,宽度20mm,刷轮转速n=2400r/min。

图5-48 用砂轮清除小轴两端的毛刺

a)带毛刺工件 b)除毛刺砂轮

图5-49 清除轮齿上毛刺的装置

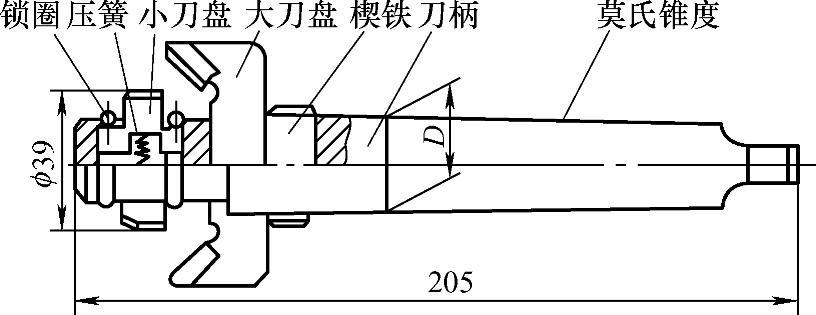

图5-50所示是大批量加工时,去除工件外圆和孔口毛刺时使用的一种工具。刀柄右端尾部制成莫氏锥度的锥柄,与车床主轴锥孔相配合,左端铣出两个长孔槽,分别与大刀盘和小刀盘滑动配合。具有双刃的大刀盘靠镶条固定;两个小刀盘相对装在刀柄的长孔槽里,借助压簧起到使其离心向外的作用,用两个锁圈加以控制。

去毛刺时(也可将该工具装在钻床主轴上使用),利用刀柄上的小刀盘刮去工件孔口的毛刺,并以小刀盘定心和导向,用双刃大刀盘切除工件外圆上的毛刺。大、小刀盘可根据不同加工情况,采用高速工具钢或硬质合金等材料制作。

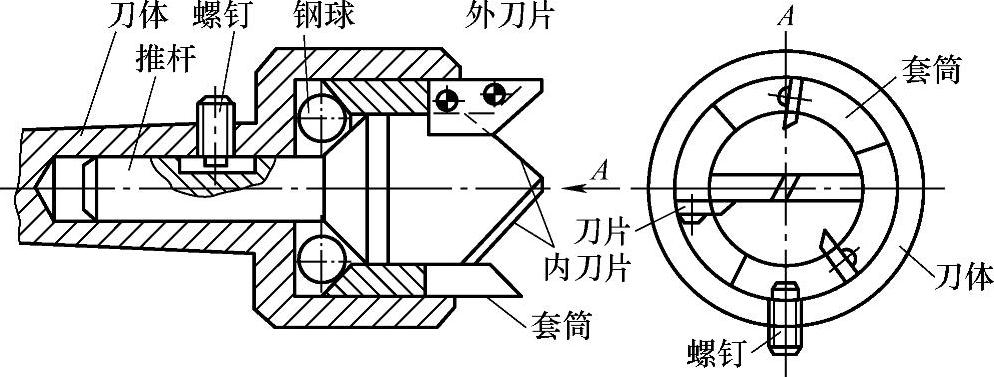

图5-51所示工具与图5-50所示工具去毛刺的原理相似,同样可以去除工件外圆和孔口处的毛刺。推杆的右端有去孔口毛刺的内刀片,外刀片是用来去除工件外圆毛刺的。推杆和套筒可相对于刀体作轴向移动,这样在去毛刺过程中,工具对被去除毛刺工件能实现自动调整。两处螺钉可以防止推杆和套筒与刀体之间产生相对转动。

图5-50 工件外圆和孔口去毛刺工具(一)

图5-51 工件外圆和孔口去毛刺工具(二)(https://www.xing528.com)

使用该工具去除毛刺,当作走刀运动时,如内刀片先接触到工件内孔口,则可通过钢球推动套筒前移,一直到外刀片接触到工件外圆时为止。若工具继续前移,即可在工件内孔口和外圆上同时去毛刺。如果外刀片先接触去毛刺工件,则工具将按相反顺序自动进行调整。

2.抑制毛刺产生的方法

(1)正确选择刀具 车削加工时,影响毛刺大小的,除了工件材料的物理性质外,主要是车刀的几何形状与切削用量。实践表明:在切削速度和进给量不变的情况下,刀尖角εr和背吃刀量ap是主要影响因素,毛刺的大小随着背吃刀量ap的增加而增大,随着刀尖角εr的减小而增大。当刀尖角接近150°时,毛刺的高度急剧变小,且不再随着背吃刀量的增加而波动。

根据这个道理,可以设计一种加工刀具,即尽量使刀尖角增大,以减小毛刺的高度。但当εr接近到180°时,切削刃与工件接触部分的面积增大,会引起车床系统的振动,从而使工件的表面质量恶化,甚至达到无法继续进行切削的程度。

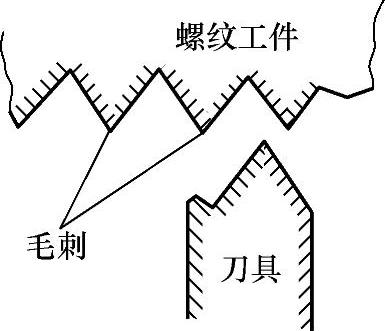

加工较精密螺纹时,常因毛刺的存在而影响尺寸精度,此时只需将刀具切削刃结构略加改进(图5-52),即可防止毛刺的产生。

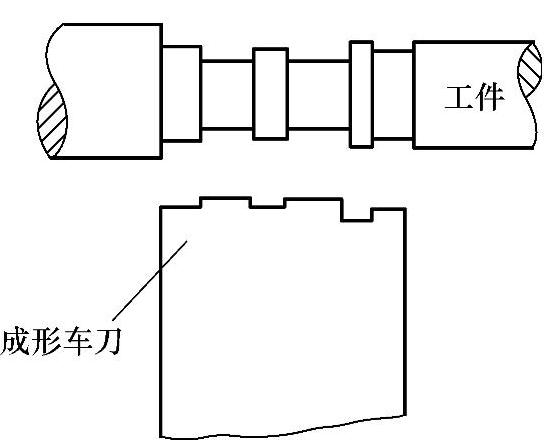

成批生产中,采用成形刀具(图5-53)加工不仅效率高、工件尺寸稳定,而且控制毛刺的效果好。虽然这种刀具的制造和重磨困难些,但只要工件和车床能承受得了,最后的效果还是好的。

图5-52 车削精密螺纹时防止毛刺产生的措施

图5-53 使用成形刀具防止毛刺产生

(2)正确选择切削用量 为了抑制毛刺的产生,合理地选择切削用量是很重要的。工件在加工过程中,凡是产生较大切屑时,出现的毛刺都是较大的。这是因为产生较大切屑时,切削力增大,切削热增加,使刀具的磨损加剧,工件材料的塑性变形加剧,从而使毛刺变大。因此加工时,一般都以减小背吃刀量和进给量来减少毛刺的产生,尤其是对于工件的精密加工。

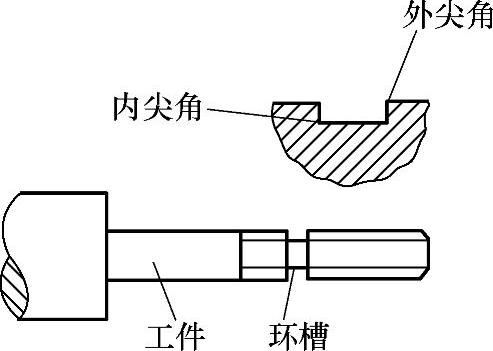

图5-54所示是车削精密沟槽时的无毛刺加工,要求车出环槽的内角和外角既无毛刺,又有尖锐的内、外角。为了保证工件加工后达到要求,可于切削前在工件上浇上熟石膏(或低熔点合金),待干燥后用锐利的车刀车去;车削完毕后,再用水将石膏冲洗掉。这样就可以得到无毛刺,且内、外角都尖锐的工件。

(3)合理安排加工工艺 合理地安排加工工艺是抑制毛刺产生的又一有效措施。安排工件的加工顺序时,应尽量将产生毛刺较大的工序安排在前,而把产生毛刺较小的工序安排在后,用后道工序的加工来清除前道工序所产生的毛刺。例如,某些轴类工件的加工,通常要车削端面、车削外圆和在中间铣削平面或键槽,如果将加工顺序改变为车→铣→车就比较合理,因为铣削比车削加工时产生的毛刺大得多。将车削安排在铣削加工之后,车削时就可以把铣削加工所产生的大毛刺去掉,而车削时产生的毛刺较小,也就容易去除。又如加工某工件的阶梯槽,若先加工浅槽,后加工深槽,则产生的毛刺将留在两槽的交接面上;若改变加工顺序,先加工深槽,后加工浅槽,则加工深槽时所产生的槽边毛刺将在加工浅槽时被除掉。

图5-54 无毛刺加工

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。